笼屉式水箱中膨胀石墨对石蜡熔化和凝固过程的影响

2021-01-19邓婷婷蔡颖玲

邓婷婷,蔡颖玲

(上海工程技术大学机械与汽车工程学院,上海201620)

单一组分的石蜡存在如热传导率小、蓄热速率低的缺点,使得来自太阳能的热量不能及时地被吸收,导致能源利用率低下,因此限制了它在太阳能热利用系统中的使用[1-2],复合相变石蜡由此诞生。为此,国内外学者做出多方面的研究。刘洋等[3]对开孔泡沫铜-石蜡的传热特性进行研究,结果表明:在低温热源下相变蓄热单元内添加泡沫铜更有利于储能。徐众等[4]采用熔融共混法将膨胀石墨分别加入石蜡、十六酸和硬脂酸中制备出三种高导热的有机质复合相变材料,并对其温度分布及导热性能等进行研究,结果表明:膨胀石墨对石蜡的吸附能力最好,且添加膨胀石墨后的有机质复合相变材料内部温度分布更均匀,导热系数更大。吕学文等[5]基于ANSYS 软件对膨胀石墨/石蜡复合相变石蜡的内部温度分布进行数值模拟,研究表明:复合相变材料在相变过程中膨胀石墨不存在热量消耗或储存的现象,且温度分布更均匀。Mathew等[6]对石蜡/聚苯胺复合相变材料的研究表明,此种复合材料比纯石蜡具有更好的热可靠性,可用于太阳能应用领域。Maximilian等[7]模拟研究了金属铜-石蜡复合相变材料的熔化特性及共轭传热,结果表明:在熔化过程中,其中泡沫金属铜复合石蜡的导热性比石蜡高1000 倍以上。Zhou 等[8]将膨胀石墨-石蜡应用于相变蓄热水箱中,并耦合太阳能集中热水系统,研究其蓄热性,结果表明相变蓄热材料有效提高了太阳能热水系统的效率。张振江[9]基于协同强化传热理论建立了相变微胶囊悬浮流体强化传热的理论模型,研究表明该模型能较准确反映相变微胶囊相变过程的储能过程。吴兴辉等[10]基于离散相模型对相变微胶囊悬浮液进行传热特性的模拟分析计算,结果表明:悬浮液的相变潜热值随着胃胶囊颗粒质量分数的增大而增大,传热效果也越好。Mostafa等[11]对微胶囊相变材料在水中的添加和制备微胶囊浆料对强化传热性能的影响,研究表明浓度5%的微胶囊浆料传热效率最佳。综上所述,目前对于复合石蜡的研究集中在制备及热性能,较少将复合相变石蜡应用于相变蓄热水箱之中。因此本文根据文献[12]选择膨胀石墨(expanded graphite,简称EG)含量分别1%、2%、5%三种石蜡基复合相变蓄热材料(以下简称1%EG、2%EG、5%EG),模拟分析了此三种复合石蜡分别应用于一种笼屉式相变蓄能水箱的熔化和凝固过程,为膨胀石墨-石蜡复合相变蓄热材料应用于相变蓄热水箱中提供参考价值。

1 模型介绍及理论

1.1 几何模型

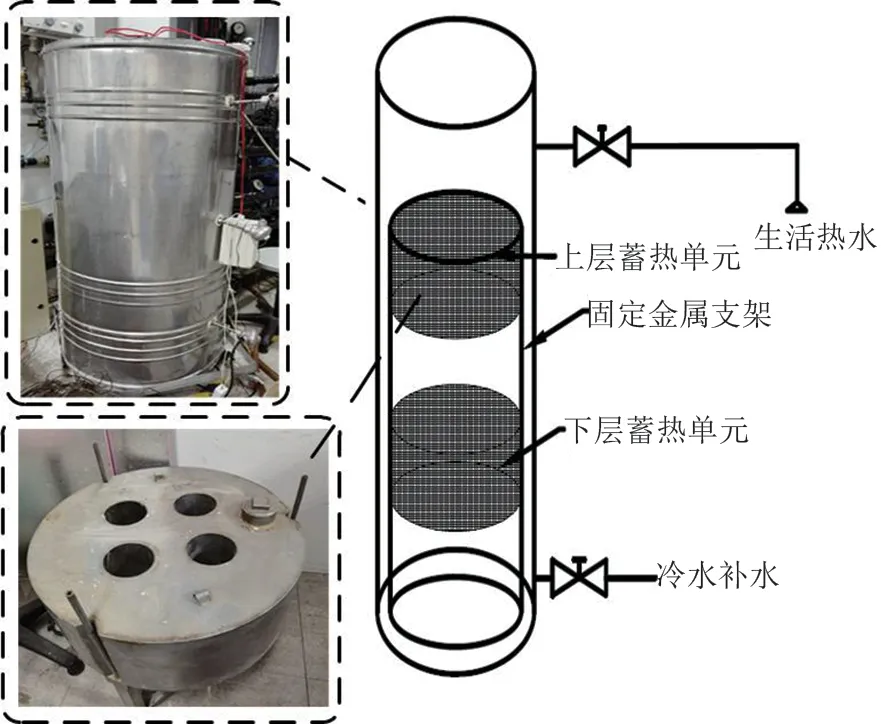

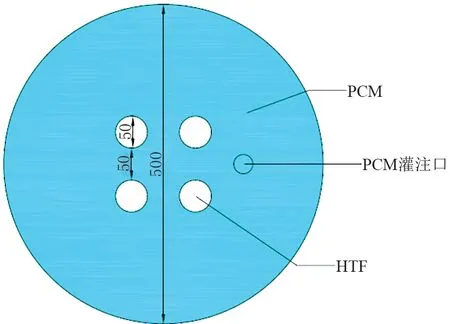

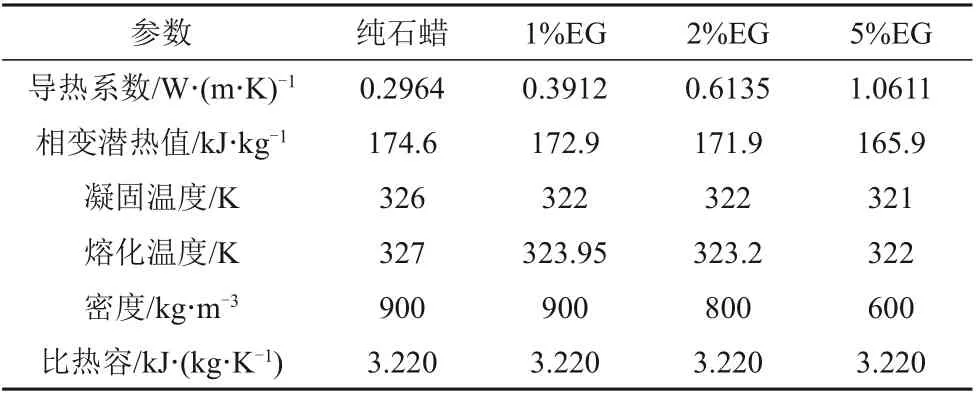

水箱温度分层效果越好,水箱热利用率越高。笼屉式水箱自上而下安装相变蓄热单元,可加大水箱温度分层效果[13-14],提高热利用率。因此本文针对一种笼屉式相变蓄热水箱中扁盒型蓄热单元进行研究,该装置中间为以水作为换热介质(heat transfer fluid,简称HTF)的流体通道,内部是由相变材料填充的蓄热层,封装材料为304不锈钢,相变蓄热材料(phase change materials,简称PCM)膨胀石墨-石蜡填充在装置的内部,为增加换热流体与相变蓄热材料的换热接触面积,增设四条换热通道。笼屉式水箱示意图、水箱外观及水箱内部扁盒型相变蓄热单元见图1。为简化计算,将模型进行二维简化,忽略高度方向上的传热,二维计算模型如图2 所示,其中蓄热装置外壁面直径为500 mm,换热通道直径为50 mm,各换热通道间隙50 mm,并对所研究的二维模型作出以下假设:①不考虑相变蓄热材料热物理性质随温度变化而引起的影响;②内壁表面温度处处均匀;③相变蓄热单元外壁面与外界绝热;④相变蓄热材料液体流动为层流。根据文献[12]中所述,其制备的膨胀石墨复合石蜡在70 ℃(即343 K)的液相环境中,复合物无分层沉淀现象发生,说明该复合石蜡具有良好的稳定性。通过对比此三种复合石蜡(1% EG、2% EG、5% EG)在固态和液态下的导热系数,表明三种复合石蜡液态时的导热系数较固态下的导热系数分别减少了30%、37%和36%。又考虑到熔化过程时间较长,而凝固过程持续时间相对较短,因此为简化计算,三种复合石蜡的导热系数均取固态时的导热系数。且对所研究的复合相变石蜡作出以下假设:①相变材料各向同性;②忽略相变材料固、液相热物理性质的不同,并认为相变材料的热物理性参数均为常数;③相变过程中传热方式以导热为主,忽略自然对流的影响。各物性参数详见表1中。

图1 笼屉式相变蓄热水箱示意和实物图Fig.1 Structure and physical diagram of cage drawer type phase change heat storage tank

图2 蓄热装置二维计算模型Fig.2 Two-dimensional calculation model of heat storage device

表1 石蜡的物性参数Table 1 Physical parameters of two kinds of paraffin wax

1.2 理论模型

相变材料在熔化或凝固过程中,相界面处伴随着潜热的吸收或释放。本文采用焓-孔隙率的计算方法,对图2展示的二维蓄热装置内相变蓄热材料的熔化和凝固过程进行数值计算。利用液相率来描述相变过程中固-液界面的变化过程,且根据焓平衡来计算液相率[15-16]。

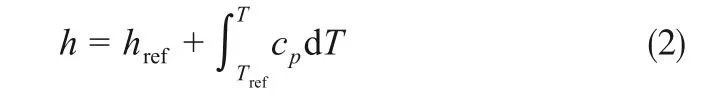

单位质量相变材料的焓计算为显焓与潜焓之和,即

式中,h 为相变材料的显焓,kJ/kg;ΔH 为相变材料的潜焓,kJ/kg;其中

式中,href为参考温度下对应的焓值,kJ/kg;Tref为相变材料参考温度,K。

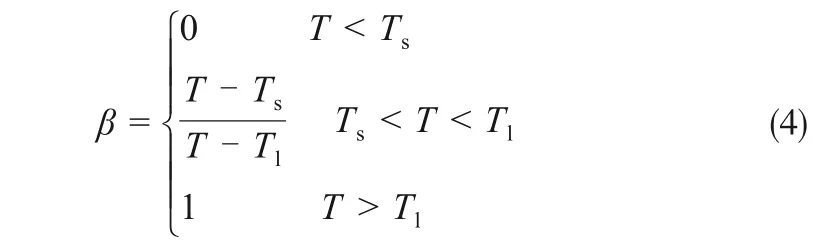

式中,β 为相变材料的液相率;L 为相变潜热值,kJ/kg。

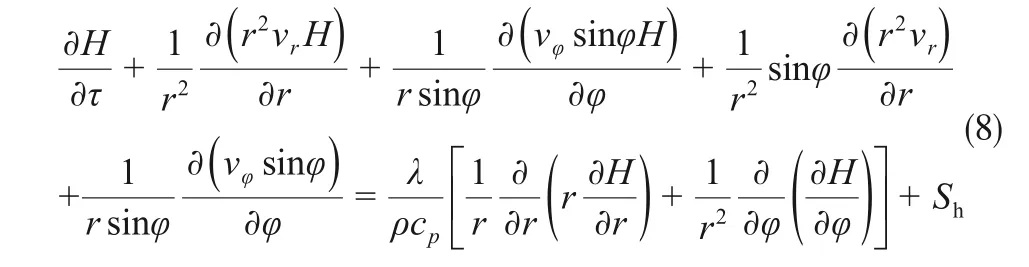

式中,Ts为相变材料的固相温度,即凝固温度,K;Tl为相变材料的液相温度,即熔化温度,K。控制方程式在圆柱坐标系下的表达如下。

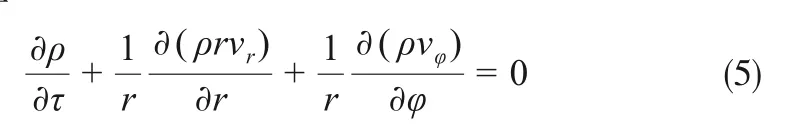

连续性方程

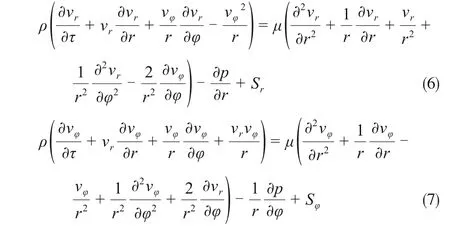

动量方程

能量方程

式中,vr为速度V在r方向上的分量,m/s;vφ为速度V 在φ 方向上的分量,m/s;ρ 为密度,kg/m3;μ为动力黏度,N·s/m2;λ为导热系数,W/(m·K);Sr、Sφ分别为r、φ向上的动量源项,N/m3;Sh为能量源项,W/m3。

其中

式中,ε为小于0.001的常数;Amush为糊状区常数,通常取105;ρref为参考温度下相变材料的密度,kg/m3;α 为体积膨胀系数,1/K;Sh表示相变蓄热材料的反应热量的体积热源源项。

2.3 网格验证及求解器设置

2.3.1 网格划分及验证

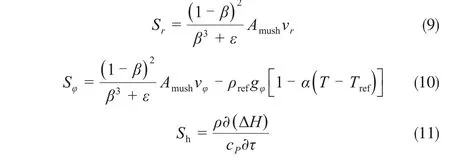

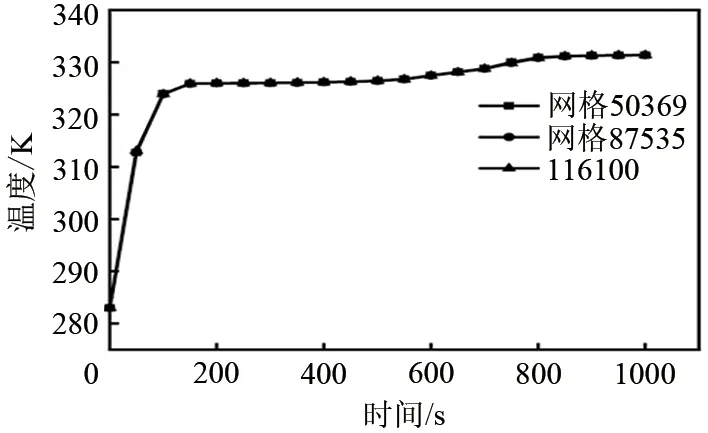

利用mesh 对装置模型进行网格划分,网格划分类型采用mesh 自动处理。并对精度类型分别为50369、87535、116100 的网格数进行独立性验证,并任意选择一处监测点[坐标为(2 mm,0)]在相同蓄热时间下的温度数据进行对比,当蓄热时间相同时,不同网格数下各个监测点的温度对比如图3所示,结果表明三种不同网格数量下的温度数据基本吻合。为同时保证计算的准确性和简化性,本文采用网格数量为87535、网格质量平均为0.994、最低为0.35的蓄热单元进行Fluent数值模拟计算。网格划分效果图见图4。

图3 温度对比图Fig.3 Temperature comparison

图4 网格划分效果图Fig.4 Effect diagram of grid division

2.3.2 求解器设置

利用ANSYS Fluent,选择基于压力耦合的非稳态求解器,激活Solidification&Melting 模型。设置相变材料的物性参数如表1所示,设定蓄热单元外壁面绝热,内壁面温度根据研究需要设置不同的参数。采用PISO 算法处理压力和速度场的耦合,松弛因子采用默认值。相变材料初始温度按研究需要设置成不同值。为得到熔化和凝固过程中相变材料的温度及液相体积的变化情况,设置PCM 区的平均温度和液相率两个监视器。因熔化过程时间较长,而凝固过程持续时间相对较短,故两个模拟过程时间步长分别设置为5 s和0.5 s。

3 模拟结果及分析

3.1 熔化过程的结果分析

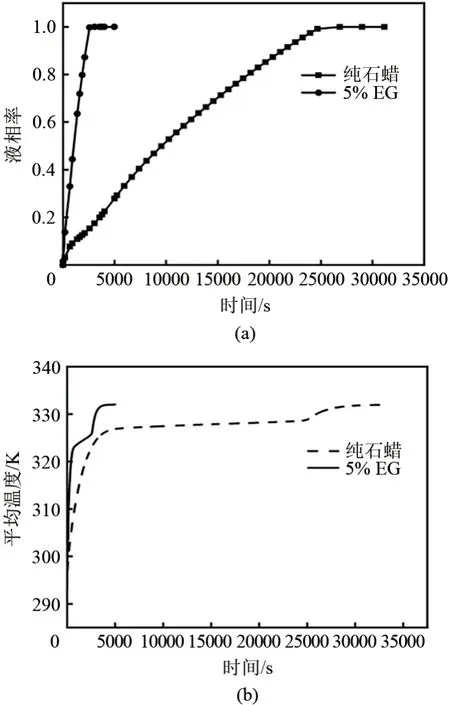

分别对蓄热装置内两种PCM(即纯石蜡和5%EG 复合石蜡)的熔化过程进行数值模拟,两组模拟实验均在PCM区域初始温度为293 K和壁面温度为332 K下进行,PCM区域的液相率随时间变化情况如图5(a)所示。PCM区域平均温度随时间变化的情况如图5(b)所示。

图5 熔化过程PCM液相率变化(a)和平均温度变化(b)Fig.5 Liquid phase rate and average temperature change curve of PCM during melting process

从图5(a)中可以看出,在同一时刻下,5%EG复合石蜡熔化速率高于纯石蜡。两种石蜡液相率变化趋势一致,在不考虑自然对流的作用下,液相率稳定增长最后达到趋于稳定,纯石蜡全部熔化(即液相率为1)的时间为25330 s,5% EG 复合石蜡全部熔化的时间为2620 s,相对纯石蜡熔化时间缩短了9.74倍。纯石蜡因其导热系数低下导致熔化时间较长,5%EG复合石蜡由于添加了多孔介质的膨胀石墨而导热系数高,熔化时间缩短。

从图5(b)中可以看出,两种PCM区域的平均温度变化趋势一致,温度先不断升高后在PCM 相变温度附近保持不变,最后温度呈向上趋势最终在设定壁面温度332 K时稳定不变。该过程说明PCM先吸收热量达到熔点温度(纯石蜡的相变温度基本稳定在327 K,5%EG 复合石蜡的相变温度则稳定在322 K)后逐渐熔化直至熔化全部完成,故而相变材料的熔化过程近似为等温过程,相变熔化完成后PCM区域温度升高说明此时已处于非相变阶段。

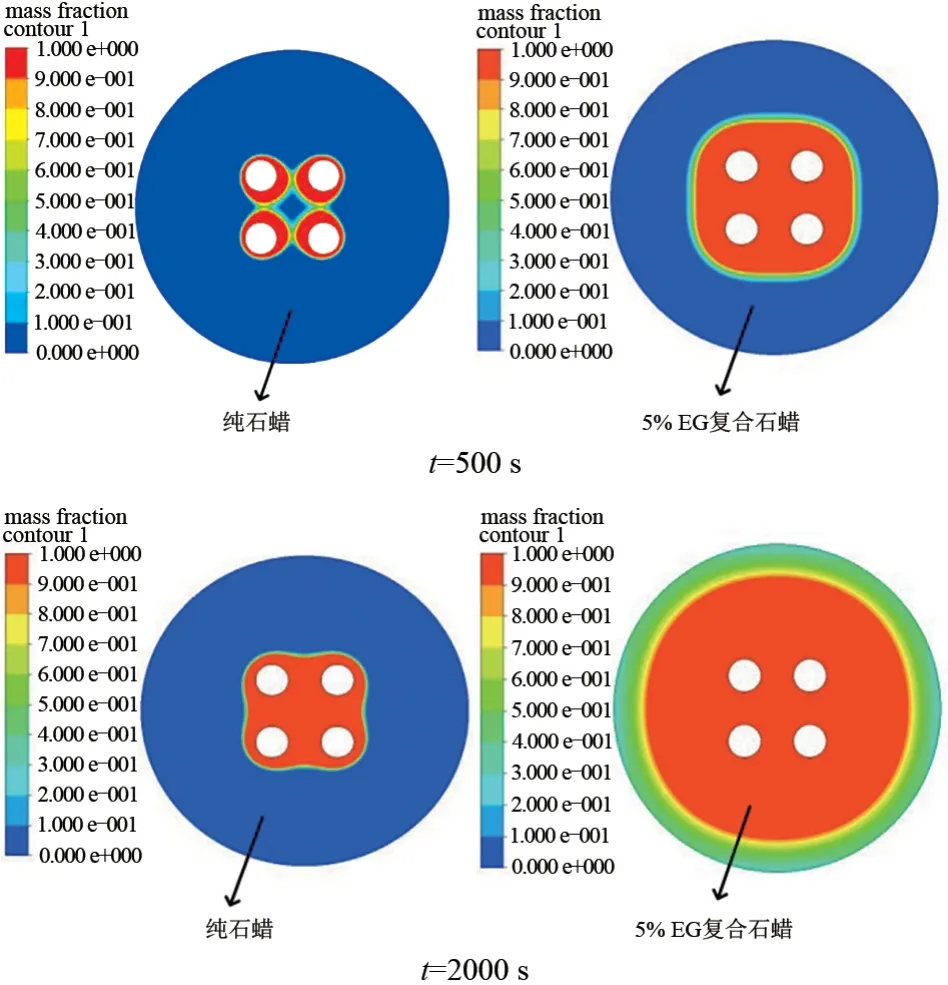

图6为不同时刻两种石蜡熔化过程中液相率分布云图,左侧为纯石蜡的液相率分布云图,右侧为5%EG复合石蜡的液相率分布云图。图6表明,同样条件下,5%EG复合石蜡熔化的更多,即5%EG复合石蜡的熔化速率更大。

图6 两种石蜡不同时刻熔化过程液相率分布图Fig.6 Diagram of liquid rate distribution during melting process of two kinds of paraffin waxes at different times

3.2 两种石蜡凝固过程的结果分析

两种石蜡的凝固过程和熔化过程计算方法一样,但初始条件和壁面温度设置参数不同,两组实验均在PCM区域初始温度设置为332 K、壁面温度设置为293 K的条件下进行凝固过程模拟计算。

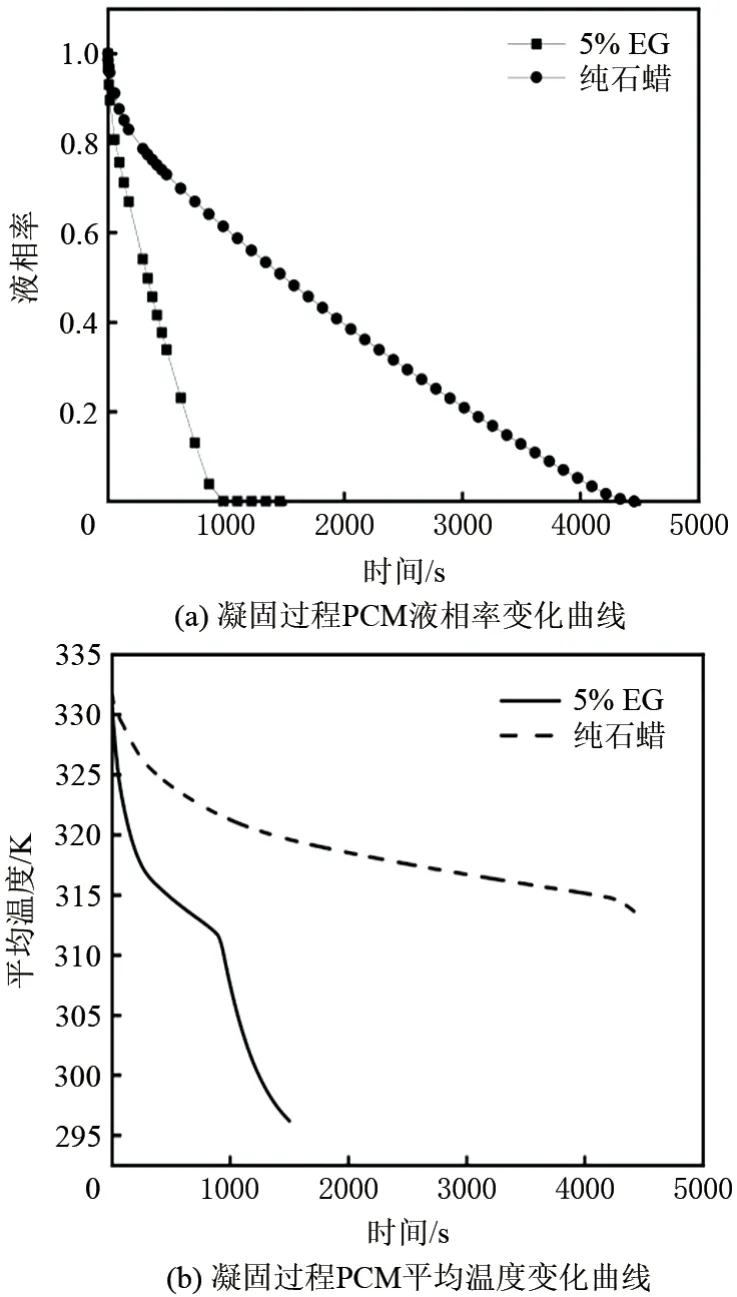

图7(a)为两种石蜡凝固过程PCM区域液相率变化曲线,图7(b)为两种石蜡凝固过程PCM区域平均温度变化曲线。由图7(a)对比可知,由于5%EG复合相变石蜡导热系数的增加,放热凝固的时间也相应减少,整个5%EG 复合石蜡全部凝固(即液相率为0)的时间为937 s,而纯石蜡全部凝固则用时4463 s,纯石蜡相对放热时间减少3.77 倍。图7(b)对比可看出,5%EG复合石蜡温度下降速率明显大于纯石蜡。当纯石蜡温度下降至326 K、5%EG 复合石蜡下降至321 K时,即温度下降至各自凝固点温度时PCM 凝固放出热量,致使两种PCM 区域平均温度下降速率减小。而当PCM 全部凝固后,温度继续下降至初始温度设定值。且随着传热温差的变小,此时温度下降的速率也随之减小。

图7 PCM在凝固过程中的液相速率和平均温度变化曲线Fig.7 Liquid phase rate and average temperature change curve of PCM during solidification

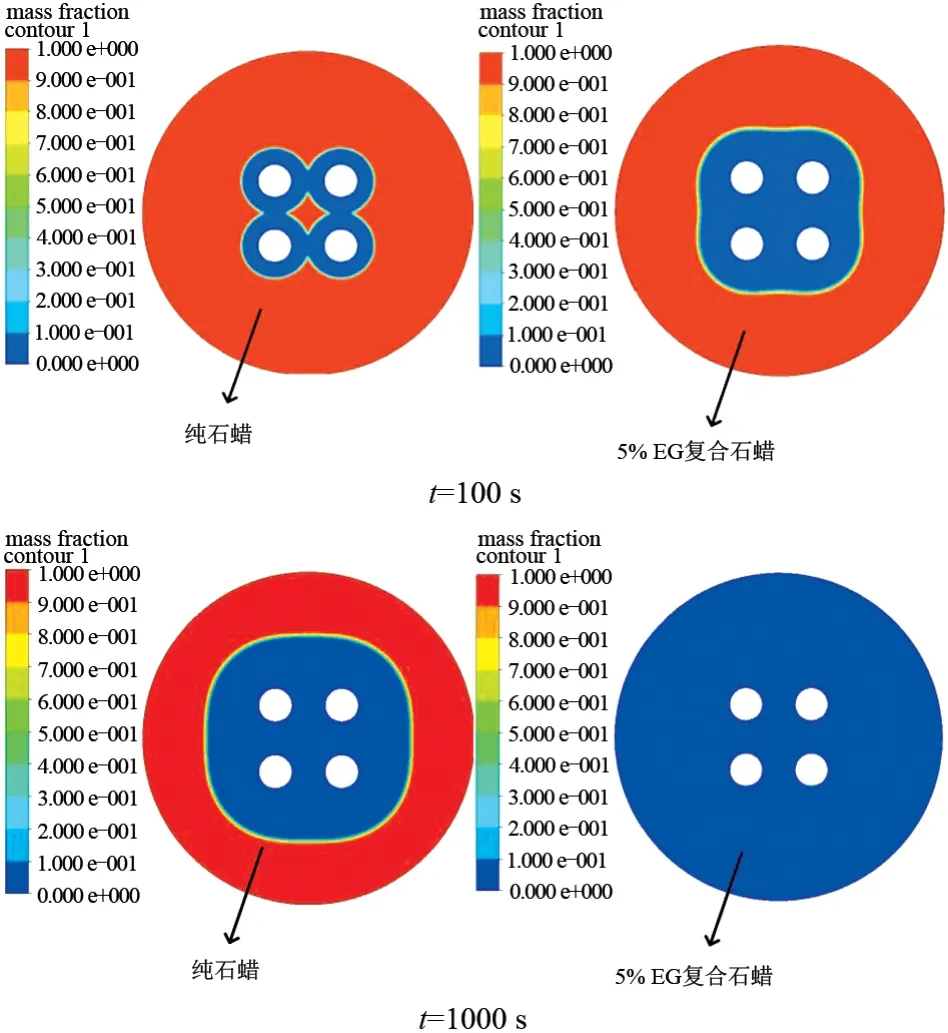

图8为不同时刻两种石蜡凝固过程中液相率分布云图,左侧为纯石蜡的液相率分布云图,右侧为5%EG复合石蜡的液相率分布云图,图8表明,同样条件下,5%EG复合石蜡凝固的更多,即复合石蜡的凝固速率更大。由于5%EG复合石蜡中添加了膨胀石墨,所以随着复合石蜡导热系数的增大,加强了5%EG复合石蜡的换热能力,故而相对纯石蜡凝固速率也加快。

图8 两种石蜡不同时刻凝固过程液相率分布图Fig.8 Diagram of liquid rate distribution during solidification process paraffin waxes at different times

3.3 不同影响因素对石蜡熔化和凝固过程的结果分析

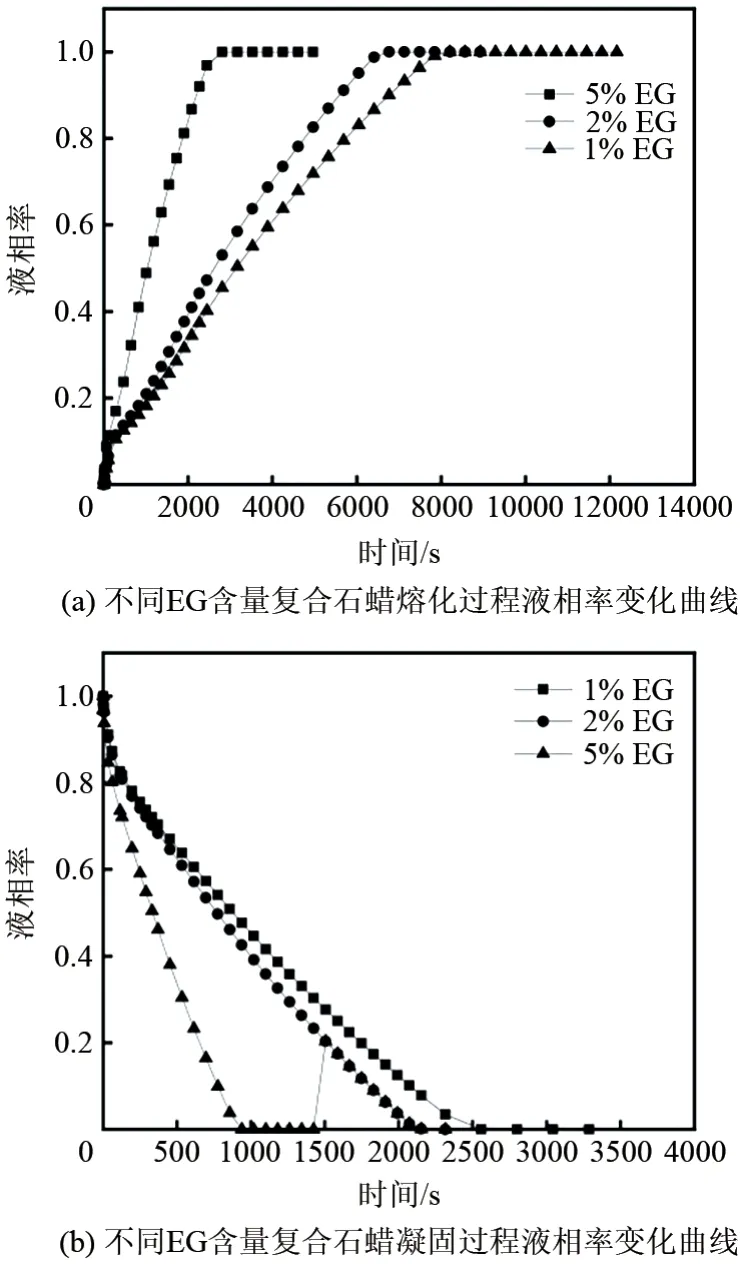

3.3.1 膨胀石墨含量对石蜡熔化和凝固过程的影响改变石蜡中膨胀石墨的添加含量,分别为1%、2%、5% EG,其他条件均不变,即三组实验均在壁面温度为332 K、初始温度为293 K 下进行熔化过程数值模拟分析,在初始温度332 K、壁面温度293 K 下进行凝固过程数值模拟分析。熔化过程模拟结果如图9(a)所示,而凝固过程模拟结果如图9(b)所示。从图9(a)可以看出,当改变膨胀石墨含量时,不同EG 含量的复合石蜡变化趋势一致,在熔化过程中,三种复合石蜡的液相率先增长后趋于稳定。在相同时刻下,随着EG 含量的增多,石蜡的熔化速率越快。在同种工况下,EG 含量分别为1%、2%、5%的三种复合石蜡,全部熔化的时间为别为8075、6645、2620 s。相对纯石蜡,全部熔化的时间分别缩短了2.14、2.81、9.74 倍。图9(b)所示的是不同EG 含量的复合石蜡凝固过程液相率变化曲线。在同种工况下,EG 含量分别为1%、2%、5%的三种复合石蜡,全部凝固的时间为别为2517.5、2172.5、937 s。相对纯石蜡,全部凝固的时间分别缩短了0.77、1.05、3.76倍。

图9 不同EG含量的复合石蜡液相速率变化曲线Fig.9 Liquid phase rate change curve of composite paraffin with different EG content

3.3.2 壁面温度对石蜡熔化和凝固过程的影响

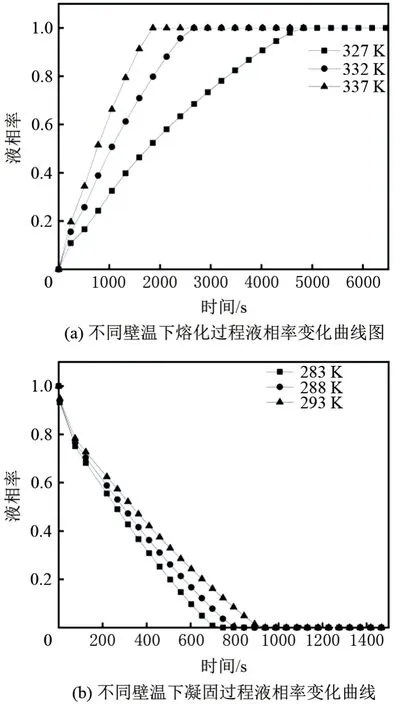

查阅建筑给水排水设计标准(GB50015—2019),热水设计温度常用60 ℃(333 K),结合5%EG 复合石蜡熔化温度322 K,本文以5 K的温升对5%EG的复合石蜡进行三组不同壁面温度下熔化过程的数值模拟,其液相率变化曲线如图10(a)所示。图10(a)的结果表明:在初始温度均为293 K、壁面温度分别为327、332、332 K 的工况下,5%EG 复合石蜡全部熔化的时间分别为4790、2620、1855 s。且与在初始温度为293 K、壁面温度为327 K的工况下5%EG 复合石蜡全部熔化的时间对比,332 K 及337 K的壁面温度下5%EG复合石蜡的熔化时间分别缩短0.83、1.58 倍。从熔化速率来看,说明在初始温度不变的情况下,在一定范围内提高壁面温度能有效缩短5%EG复合石蜡的熔化时间。

图10 不同壁温下熔化过程中液相速率的变化曲线Fig.10 Variation curve of liquid phase rate in melting process at different wall temperatures

查阅建筑给水排水设计标准(GB50015—2019)知,我国大多数城市地区市政管网进水温度为10~15 ℃,以5 ℃为组长,分成三组(即283 K、288 K、293 K),对5%EG的复合石蜡进行不同壁面温度下凝固过程的数值模拟分析。如图10(b)所示的是5%EG 复合石蜡在相同初始温度332 K、不同壁面温度下凝固过程PCM 区域液相率随时间变化的曲线图。其结果表明:在初始温度均为332 K、壁面温度分别为283、288、293 K 的工况下,5%EG 复合石蜡全部凝固的时间分别为725.5、816、937 s。与在初始温度为332 K、壁面温度为283 K 的工况下5%EG复合石蜡全部凝固的时间相比,288 K及293 K的壁面温度下5%EG复合石蜡全部凝固的时间分别增加0.12、0.29 倍。从凝固速率变化来看,说明改变壁面温度对复合石蜡的凝固速率影响不明显。

4 结 论

通过Fluent 软件对膨胀石墨-石蜡复合相变蓄热材料的熔化和凝固过程进行数值模拟,分析壁温及膨胀石墨含量对熔化和凝固过程的影响,并与石蜡相变蓄热材料熔化和凝固过程进行对比,得到以下结论。

(1) 在初始温度为293 K、壁面温度为332 K的1%、2%、5%工况下,添加5%膨胀石墨的复合石蜡熔化时间为2620 s,凝固时间为937 s,相对纯石蜡的熔化时间减少了9.74倍,凝固时间则减少了3.77倍。

(2) 同种工况下,膨胀石墨含量为1%、2%、5%的复合石蜡熔化和凝固时间随着膨胀石墨含量的增加而减少。

(3) 在初始温度为293 K、壁面温度为332 K的工况下,膨胀石墨含量为1%、2%、5%的复合石蜡,相对纯石蜡其熔化时间分别缩短2.14、2.81、9.74倍。

(4) 在初始温度为332 K、壁面温度为293 K的工况下,膨胀石墨含量为的复合石蜡,相对纯石蜡其凝固时间分别缩短0.77、1.05、3.76倍。

(5) 针对5%EG 的复合石蜡可用提高壁面温度的方法来加速熔化,而提高壁面温度对5%EG复合石蜡的凝固过程影响效果不显著。