树脂结合剂金刚石堆积磨料砂轮磨削YG8硬质合金

2021-01-12陈春晖刘一波徐燕军李亚朋孔帅斐

陈 哲, 陈春晖, 刘一波, 徐燕军, 刘 伟, 黄 霞, 李亚朋, 孔帅斐

(1. 钢铁研究总院, 北京 100081)

(2. 北京安泰钢研超硬材料制品有限责任公司, 北京 102200)

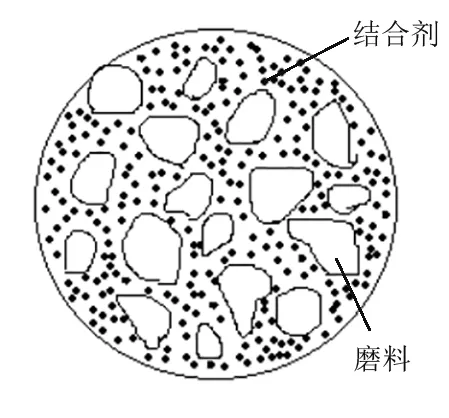

堆积磨料是一种由结合剂将许多细粒度磨料黏结在一起形成的具有一定形状和强度的新型磨料[1-2]。其结合剂主要有树脂、陶瓷和金属结合剂,细粒度磨料主要有金刚石、立方氮化硼、碳化硅等,结构如图1所示。堆积磨料中单颗粒磨料数量众多,磨削过程中多个磨粒微刃同时参与磨削,所以金刚石堆积磨料磨削效率高。磨削过程中堆积磨料中结合剂逐渐磨损,使钝化的磨料脱落,新的磨削刃露出,极大地提高了磨具的自锐性[3-5]。近年来,堆积磨料因自锐性好、磨削效率高、制备成本低,在难磨金属、玻璃、陶瓷磨削加工领域得到越来越广泛的应用。

图 1 球形金刚石堆积磨料结构图

堆积磨料的制备工艺简单、成本低,特别适合大规模工业生产,其造粒工艺主要有挤压法、滚粒法、溶胶凝胶法、喷雾干燥法等[6-10]。近年来国内外学者对堆积磨料制品进行了大量探究。LUDWIG等[11]制备了陶瓷结合剂金刚石堆积磨料砂带,将金刚石堆积磨料在非织造布中均匀排列,极大提高了砂带的磨除率。SVENTEK等[12]制备了一种陶瓷结合剂金刚石堆积磨料磨头,在磨削光学玻璃时,磨削效率高并且不易崩边。王兆武等[13]制备了一种用于磨削钛合金的树脂结合剂金刚石堆积磨料砂带,磨削效率较传统磨料砂带提高了2.35倍。凌顺志等[14]将陶瓷结合剂金刚石堆积磨料应用于固结磨料研磨垫,在精磨氧化锆陶瓷、石英玻璃中获得了较高的磨除率。常闯[15]采用压力喷雾干燥法制备了陶瓷结合剂金刚石堆积磨料研磨液并用于大理石瓷砖抛光,抛光效率提高了41.94%,工件表面粗糙度降低了19.54%。

针对堆积磨料优良的磨削性能,学者们对其磨削机理进行了深入分析,其中最具代表性的有堆积磨料高效去除机理[7]与堆积磨料微破碎理论[14]分析。高效去除机理建立材料表面去除率模型:假设每个堆积磨料中含有n个单颗粒磨料,则堆积磨料中每个磨粒所承受的磨削压力为单颗粒磨料的n2倍,参与切削时对工件的切深为单颗粒磨料的n倍,效率则为单颗粒磨料的n倍,所以堆积磨料特殊的结构使其在相同研磨条件下,获得了更高的磨削效率。微破碎理论认为每一个堆积磨料都相当于一个微型砂轮,磨削过程中独立参与磨削,随着堆积磨料中结合剂的磨损,新的磨削刃不断露出,从而使磨粒保持自锐性。

综上所述,金刚石堆积磨料因自锐性好、磨削效率高,在砂带、固结磨料研磨垫、研磨抛光液等应用中取得较好的磨削效果,其优异的磨削性能使其在固结磨具中也具有广阔的应用前景。然而,目前对金刚石堆积磨料在固结磨具中的应用探究较少。为探究金刚石堆积磨料在树脂结合剂固结磨具砂轮中的应用,采用ZLB-60旋转式制粒机制备陶瓷结合剂金刚堆积磨料,并制备金刚石堆积磨料树脂结合剂砂轮,在自制磨削平台上进行磨削测试,探究其磨削YG8硬质合金磨削性能,以期提高树脂结合剂砂轮的磨削效率与使用寿命。

1 试验方法

1.1 金刚石堆积磨料制备

如图2所示,采用ZLB-60旋转式制粒机制备陶瓷结合剂金刚石堆积磨料。先按表1配方将陶瓷结合剂与金刚石混合均匀,再加入适量临时黏结剂,在三维混料机中混料0.5 h;将混好的物料投入制粒机料筒,启动制粒机,得到初始磨粒;将磨粒在电热鼓风干燥箱中120 ℃下干燥30 min,取出过30#~60#筛(孔径尺寸为250~590 μm),轻轻按压使磨粒全部通过30#筛而不过60#筛,得到粒度尺寸范围为250~590 μm的磨粒;将初始磨粒与耐火粉混合,装入烧舟,在烧结炉中710 ℃烧结8 h,制得陶瓷结合剂金刚石堆积磨料。所用陶瓷结合剂为本公司现有陶瓷结合剂砂轮专用Ⅰ型结合剂,结合剂密度为2.6 g/cm3,初始金刚石的粒度代号为M50/70 RVD金刚石微粉。

图 2 ZLB-60旋转式制粒机示意图

Tab. 1 Formula of ceramic bond diamond agglomerate abrasive

1.2 树脂结合剂砂轮制备

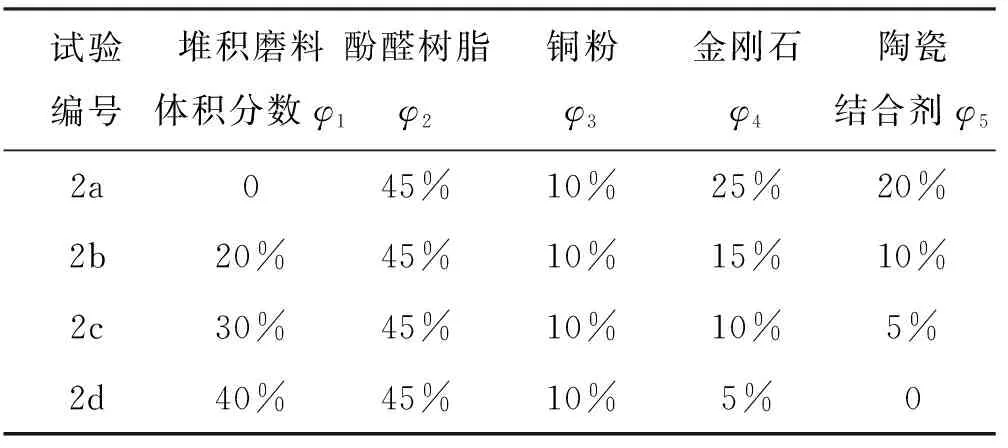

树脂结合剂金刚石砂轮制备工艺与传统树脂结合剂砂轮的制备工艺基本相同,根据现有模具与试验条件,制备金刚石浓度为100%的砂轮,尺寸为150 mm×10 mm×10 mm,根据金刚石堆积磨料单颗粒强度测试结果,选取单颗粒强度最佳的浓度为200%的金刚石堆积磨料,先按表2配方将所有原料在三维混料机中混合均匀,将混好的物料均匀铺入钢模中,在YTX- 200油热循环热压机中热压成型,热脱模后在电热鼓风干燥箱中180 ℃下固化10 h,制备工艺如表3。

表 2 树脂结合剂砂轮环配方

表 3 树脂结合剂砂轮环制备工艺

1.3 弯曲强度和微观结构特征

采用LY-007金刚石强度测定仪检测不同浓度陶瓷结合剂金刚石堆积磨料单颗粒强度,每种浓度磨料选取20粒粒度均匀的磨粒,取其单颗粒强度平均值为陶瓷结合剂金刚石堆积磨料的单颗粒强度值。在扫描电镜下观察显微结构、组织、金刚石分布、气孔以及金刚石与结合剂结合情况。

制备的树脂砂轮为4组,分别含有不同体积分数的金刚石堆积磨料。在洛氏硬度仪上测每组砂轮洛氏硬度。为保证数据准确,每组砂轮测5次,取5次结果平均值为其砂轮硬度。如图3所示,在自制磨削平台上通过磨削YG8硬质合金对砂轮进行测试。将砂轮环固定在圆形转盘上,调节转盘转速为1 000 r/min,YG8硬质合金块固定在载荷为20 N的荷载上,每组试验磨削时间为1 h,每组试验进行3次,取三次试验平均值作为最终磨削结果。

图 3 磨削平台结构简图

2 结果与分析

2.1 陶瓷结合剂金刚石堆积磨料单颗粒静压强度

3种金刚石堆积磨料单颗粒静压强度如图4所示。由图4可知:3种金刚石堆积磨料的单颗粒静压强度分别为61 N、65 N、36 N。金刚石浓度低于200%时,随着金刚石浓度的增加,金刚石堆积磨料单颗粒强度略微增加;金刚石浓度高于200%时,随着金刚石浓度的增加,金刚石堆积磨料单颗粒强度快速降低,当金刚石浓度为250%时,单颗粒强度为36 N,降为金刚石浓度为200%时的单颗粒强度的55.4%。

图 4 金刚石堆积磨料单颗粒强度

根据生产实践经验,在陶瓷结合剂金刚石砂轮中,随着金刚石浓度的增加,陶瓷结合剂砂轮的烧结温度升高。本试验中3种浓度金刚石堆积磨料的烧结工艺相同,温度为710 ℃时,可能造成浓度为150%的金刚石堆积磨料过烧,浓度为200%的金刚石堆积磨料烧结适中,浓度为250%的金刚石堆积磨料欠烧;另外,由于金刚石浓度为250%时,结合剂含量过少,金刚石堆积磨料中结合剂的体积分数仅为37.5%,所含结合剂不足以完全包覆金刚石,而且结合剂含量减少使金刚石与结合剂之间的弱结合增多,导致磨料单颗粒强度快速降低。

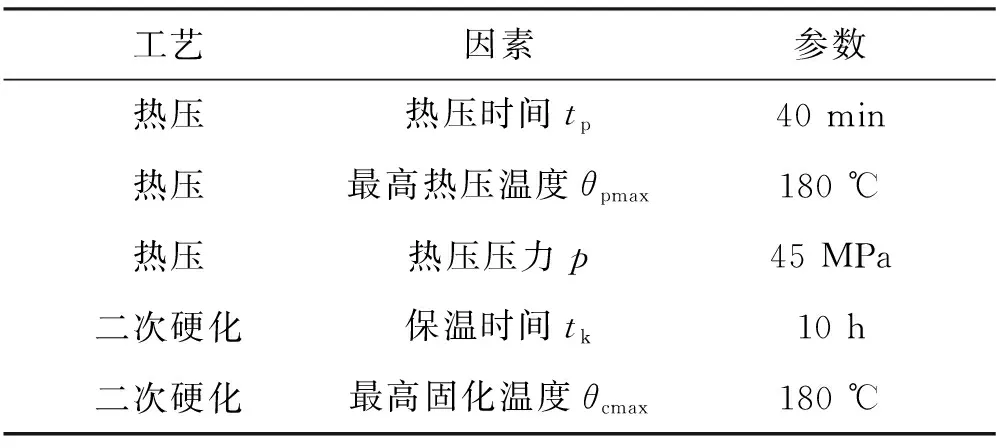

2.2 陶瓷结合剂金刚石堆积磨料显微结构

图5为3种浓度金刚石堆积磨料不同放大比例下的显微结构图。

如图5所示:图5a中的结合剂能够完全包覆金刚石且金刚石均匀分布于陶瓷结合剂中,从图5b中可以清楚看到磨粒中出现较多孔,这是由于烧结温度过低,金刚石堆积磨料欠烧造成的,孔的出现造成了陶瓷磨粒单颗粒抗压强度偏低;图5c中金刚石分布均匀且结合剂与金刚石接触较好,图5d的磨粒中没有发现较大孔,表明结合剂烧结情况较好,所得磨粒单颗粒抗压强度较高;图5e中出现明显的金刚石团聚现象,结合剂含量过少不能完全包覆金刚石,图5f中可以清楚地看到磨粒中金刚石表面没有与结合剂结合,且由于烧结温度过低造成磨料中孔的出现,所以250%浓度时磨粒的单颗粒强度最低。

2.3 树脂结合剂类多晶金刚石砂轮性能

选取金刚石浓度为200%的陶瓷结合剂金刚石堆积磨料制备φ150 mm砂轮,砂轮浓度为100%,4组砂轮中金刚石堆积磨料的体积分数分别为0、20%、30%、40%,并在自制磨削平台上对砂轮磨削YG8硬质合金磨削性能进行探究。

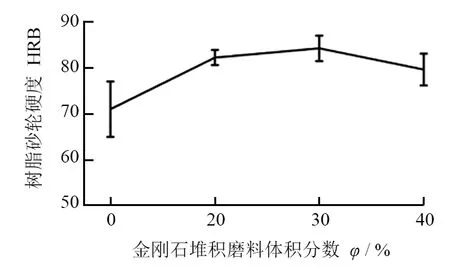

用洛氏硬度仪检测每组砂轮洛氏硬度,结果如图6所示,金刚石堆积磨料体积分数为0时,砂轮硬度最低为71.0 HRB,随着金刚石堆积磨料体积分数的增大,砂轮硬度先升高后降低,当金刚石堆积磨料体积分数为30%时,砂轮硬度最高为84.2 HRB,较金刚石堆积磨料体积分数为0时的硬度提高了18.6%。在树脂结合剂砂轮中,树脂起主要黏结作用,结合剂对磨料的把持力由树脂对磨料的包覆情况决定。金刚石堆积磨料体积分数为0时,砂轮中磨料全部由细粒度金刚石磨料组成,磨料比表面积相对于加入金刚石堆积磨料的比表面积大,树脂结合剂不能完全包覆金刚石;随着金刚石堆积磨料的加入,比表面积变小,树脂结合剂对磨料的包覆能力较强,把持力增强,所以随着金刚石堆积磨料体积分数的增大,砂轮硬度提高。当金刚石堆积磨料体积分数过大时,过多金刚石堆积磨料的加入可能破坏了砂轮中树脂结合剂结构,降低了树脂结合剂的黏接性能,导致结合剂硬度降低,所以在树脂结合剂砂轮中,金刚石堆积磨料的体积分数不可过高,在实际应用中,应根据实际磨削情况确定金刚石堆积磨料体积分数。

图 6 金刚石堆积磨料体积分数对砂轮硬度的影响

图7为4组砂轮在自制磨削平台上的磨削比与磨削效率图。由图7a可知:随着砂轮中金刚石堆积磨料体积分数的增大,砂轮磨削YG8硬质合金的磨削比先增大后减小,分别为57.53、104.92、145.11、66.14;类多晶磨体积分数为30%时,砂轮磨削比最高,较单颗粒金刚石砂轮磨削比提高了152%,金刚石堆积磨料体积分数为40%时,树脂砂轮的磨削比下降为30%时的46%。

随着金刚石堆积磨料体积分数的增大,树脂结合剂砂轮中单颗粒金刚石数量减少,金刚石堆积磨料数量增多。由于出刃高度较单颗粒磨料高,在磨削过程中随着金刚石堆积磨料体积分数的增大,树脂结合剂与磨削工件的表面接触面积和磨削力减小,磨削热对树脂结合剂的烧伤减少,降低了树脂结合剂分解速度,提高了砂轮的耐热性,所以磨削比随着金刚石堆积磨料体积分数的增大而增大;当金刚石堆积磨料的体积分数超过30%时,随着金刚石堆积磨料体积分数的继续增大,树脂结合剂对磨料的包覆效果变差,把持力降低,磨削过程中金刚石堆积磨料更容易整体从砂轮中拔出,所以类多晶体积分数超过30%时,砂轮磨削比减小[7]。

由图7b可知:4组砂轮的磨削效率分别为9.78 g/h、13.06 g/h、13.64 g/h、9.26 g/h,随着金刚石堆积磨料体积分数增大,树脂结合剂金刚石砂轮磨削效率先升高后快速降低。当金刚石堆积磨料体积分数低于30%时,随着金刚石堆积磨料体积分数的增大,树脂结合剂金刚石砂轮的磨削比增大,金刚石堆积磨料体积分数为30%时,砂轮磨削效率最高,达到13.64 g/h,较单颗粒金刚石砂轮磨削效率提高了40%,这是由于随着金刚石堆积磨料体积分数的增大,参与磨削的有效磨粒数增多,磨削比升高[7];当金刚石堆积磨料体积分数高于30%时砂轮磨削效率快速降低,当金刚石堆积磨料体积分数为40%时,树脂结合剂金刚石砂轮的磨削效率仅为9.26 g/h,这可能是由于随着金刚石堆积磨料的体积分数的增大,树脂结合剂结构被破坏,结合剂对磨料的把持力降低所致。

3 结论

(1)浓度为150%、200%、250%的类多晶单颗粒静压强度分别为61 N、65 N、36 N,随着金刚石浓度的增大,陶瓷结合剂金刚石堆积磨料的单颗粒静压强度先升高后降低,当金刚石浓度为200%时,金刚石堆积磨料单颗粒静压强度最高。

(2)4组树脂结合剂金刚石砂轮的硬度分别为71.0、82.2 、84.2和79.6 HRB,随着金刚石堆积磨料体积分数的增大,砂轮硬度先升高后降低,当金刚石堆积磨料体积分数为30%时,砂轮硬度最高。

(3)磨削YG8硬质合金结果显示,树脂结合剂砂轮中金刚石堆积磨料的体积分数为30%时,其磨削比最大、磨削效率最高,分别为145.11和13.64 g/h,分别较单颗粒金刚石砂轮提高了152%和40%。

(4)金刚石堆积磨料应用于树脂结合剂金刚石砂轮中有效提高了砂轮的磨削效率与磨削比。