海底管道内衬复合软管修复技术国内外应用现状

2021-01-08刘海超金磊杜晓杰中海油天津管道工程技术有限公司天津300452

刘海超 金磊 杜晓杰(中海油(天津)管道工程技术有限公司,天津 300452)

0 引言

海底管道是油气田平台间物流联系的枢纽,是海上油田开发流体输送的主要方式。中海油现有300余条,超6000 km的海底管道,每年都在新建新的管道。其中超期服役的管线或即将到达服役期限的管道超过30条。海底管道一旦失效,后果十分严重。对于失效海管的维修,不论是采取打卡子或者直接更换失效管线,维修成本都很大。

1 内衬复合软管修复技术的优势

内衬复合软管(简称内衬管)修复技术即在原有管道内衬入一层复合软管,从而达到延长海管寿命,修复原有管道的目的。内衬管内层材料有较好耐腐蚀性,能够显著降低因腐蚀造成海底管道泄漏的风险;内壁光滑,不易结蜡、结垢,与钢管相比输送效率更高。内衬修复技术海上施工比较方便,无需动用大型施工机具和铺管船,大大节省安装费用;还可利用原有管道路由,减少对海洋环境的影响,不需要申请海域使用证、环评等工程环节,大大节省时间。运用内衬修复技术,海管将不再使用缓蚀剂和防垢剂,极大节省海管后期的运维成本。

2 内衬管的结构

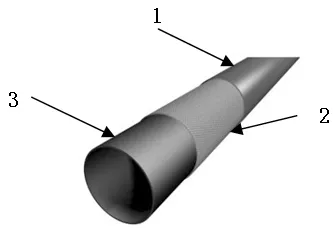

内衬管可以用于原油、生产水、柴油、天然气等的运输,一般包括三层,分别是内层、中间层和外层。内层材料可以为TPU、PVDF和PPS等材料,主要起密封的作用;中间层(增强层)材料一般为芳纶,此种材料拉伸强度大,安装过程中可以承担拉力,服役过程中可以承受输送介质产生的内压;外层材料可以为PE或TPU等耐摩擦材料,安装过程中可以保护内衬管不受损坏,安装完成后外层就不起作用了。软管的三层结构通过硫化工艺处理后粘接在一起(见图1)。

图1 内衬管结构图

根据输送介质的压力,可以选择不同编制结构的中间层(增强层)。中间层是经线与纬线形成的环形结构,经线承受纵向拉伸,纬线承受内部输送介质的压力。增强复合软管的强度,可以通过增加受力纤维数量和降低经线和纬线之间的编织角度来提高复合软管的承压能力[1]。另外,为了增强复合软管的强度,可以采用斜纹组织结构。

3 内衬管修复技术的施工程序

3.1 海管清管检查及干燥

对海管进行清管,检查管线是否存在可能对缆绳及内衬管穿插造成不利影响的尖锐突出物。必要时可以采用内窥镜进行全线检查。管线清洗时采用压缩空气为介质推动专业清管器进行管道内部清洗,并进行吹扫和干燥。

3.2 缆绳穿插

缆绳穿插采用清管球拖带的方式进行。穿插之前需采用法兰将发球筒与立管连接,用软管将打压设备和发球筒连接。将缆绳和清管球连接后,打开发球筒盲板,塞入清管球,关上盲板,开始通球。收球筒收到清管球后,通球停止。打开收球筒盲板,将缆绳和内衬管的拖拉接头连接。准备内衬管的穿插。

3.3 内衬管的穿插

内衬管的穿插方式一般采用U型变形模式,穿插之前需要将管线压成U型,压缩后的内衬管外部缠绕一层专用胶带,其作用是保持软管U型状态,提高软管的通过性。

两个平台的作业人员协同作业,建立可靠的通讯连接。一个平台的人员负责放管作业,沿管线路由设置人员对放管作业进行检查,防止管材受损。另一个平台的人员负责缆绳牵引作业,在牵引过程中需监控牵引力变化,最大牵引力不得超过软管安全许用应力,防止内衬压力过大。缆绳牵引和放管同时进行,牵引和放管速度匹配一致,以大约8~10m/min的平稳速度完成内衬管的穿插,直到软管到达目的平台。静置软管一段时间,以观察内衬管的回弹情况。尤其注意的是内穿插过程中内衬管与钢丝绳连接处必须安装万能旋转拖拉头,以释放拖拉过程中钢丝绳与内衬管传递的扭矩,防止局部扭矩集中造成内衬管发生扭转。

3.4 内衬管端部接头安装

将不再回弹的内衬管切断,在两端安装端部接头。采用短接将内衬管的端部接头和原海管端面的法兰固定在一起。

3.5 内衬管的膨胀贴合

将打压设备与内衬管的端部接头连接,打压,使整条管线的内衬管膨胀并与海管内壁贴合,直到压力达到1bar,且压降符合规定的要求。

3.6 内衬管的水压试验

内衬管安装完成后,用海水对内衬管进行水压试验,压力为海管工作压力的1.5倍,压力以1bar/min的速度增至试验压力的50%,并保压15min,然后以1bar/min的速度增至测试压力的80%,并保压30min,再以0.5bar/min的速度增压至测试压力的90%,保压60min,最后以0.5bar/min的速度增至测试压力,经过4h的稳定期后,并保持24h,以确保内衬管没有泄漏现象。试压合格后,用柔软的泡沫球清除海水,并用氮气进行吹扫。

3.7 内衬管的试运行及运行

用短接将内衬管和原立管上端的法兰连接。必要时可以采用可检测泄漏的环形密封垫,以确保短接接口不会泄漏。按照规定的程序进行新管线的试运行和运行。

可以通过内检测或者排气系统监测内衬管的运行情况。虽然内衬管的渗透性很低,但是内衬管与海管之间还是会存在压力,如果压力过大,则导致内衬管的坍塌。通风孔焊接在海管立管的测试短节上面,放空点与压力表与泄放阀点连接,建议一个月进行一次放气。

内衬管进行清管时,建议使用密度小于等于3 lb/ft3的泡沫球或者裸露的泡沫球。

4 内衬修复技术在国外的发展

2011年,IFL技术(inField liner)由马来西亚石油公司及腐蚀防护协会(APS)提出来,最初是为了解决SRB对海管造成的内腐蚀,此后内衬修复技术在马来西亚石油公司得到广泛的应用[2]。在API 15S[3]的基础上,形成了IFL技术的规范及相应的产品检测标准,后来在此基础上形成了API 17[4-7]的一系列从设计到运行的行业标准。

2013年夏天,马石油成功完成内衬管的海上安装(Petronas’s Samarang油田,8吋混输管线,工作压力10bar,工作温度36℃,长度约2000m,海管运行年限超过35年),2014年,又有4条内衬管投入运行,目前安装内衬管管线已达到10条。所运行的内衬管,内层是Solvay公司生产的PVDF,中间层是Dupont公司生产的凯夫拉纤维,外层是BASF公司生产的TPU。目前国外内衬管的主要生产商是德国的Radlinger,海上施工技术是由IFL在中东和马来西亚的公司进行提供。

5 内衬修复技术在国内的发展

目前国内有较多厂家生产内衬管产品,比如五行科技股份有限公司、江苏爱索新材料科技有限公司等,这些产品主要应用在陆地油气集输管线、城市燃气、热力管网、输水管线等领域。

2010年9月塔河油田首次应用内穿插修复技术对腐蚀穿孔严重的5km集输管线进行修复。2012年12月对运行超过两年的修复管道进行断管取样与检测,内衬管与原钢管结合紧密,未发生溶涨、变形等失效现象[8]。2017年11月,内衬修复技术在单井集输管道应用,修复至今单井生产系统各项参数运行正常,未发生因管径缩小导致回压高和管道泄漏污染事件[9]。

虽然内衬修复技术只应用在陆地油田,但是对海底管道用内衬管的内层材料的选择已经深入研究,并取得了一定的成果。Legrand,J.F.研究了PVDF的性能,具有极高的化学稳定性和热稳定性[10],同时氟原子的极化率很低,所以PVDF具有极强的绝缘性。PVDF的耐候性好,可抵抗紫外线与核辐射,并且对大多数气体与液体的渗透性低。卓震研究了PVDF在工业中的应用,具有良好的耐化学腐蚀性、耐高温性、耐氧化性、耐候性等突出特点,对各种油品有着很好的阻隔性和耐渗透性,可用于管道衬里,特别适用于有机溶剂中混有硫酸、硝酸氯气等化合物的场合[11]。热塑性聚氨酯,由于嵌段及合成方式的不同,分为耐水型聚氨酯及耐油型聚氨酯两种。刘洋子健研究了耐水解热塑型聚氨酯的合成及其性质,以4,4′-二苯基甲烷二异氰酸酯、聚醚二元醇、1,4-丁二醇、二官能度蓖麻油为主要原料合成了耐水解性能良好,高强度,高伸长的热塑型聚氨酯。朱勇等[13]研究了耐油耐候聚氨酯热塑性弹性体及其制备方法,他们运用大分子多元醇,大分子紫外稳定剂、异氰酸酯、小分子扩链剂、抗氧化剂、水解稳定剂、催化剂合成了耐油耐候的热塑型聚氨酯弹性体,合成的聚氨酯不仅在接触汽油、柴油、航空煤油后能够长期保持良好的机械性能,而且对油品无污染,油品胶质含量低;经过长期油品浸泡后,仍然具有良好的耐候特性,耐紫外光辐射性能不受影响。

目前内衬修复技术已经在马来西亚石油的海管使用了将近十年,但是在国内还未有应用。目前中海油集团公司已经意识到内衬修复技术在降低原油生产成本方面的巨大优势,因此不断加大投资力度,并且已经立了科研项目,力争在内衬管设计制造及内衬修复技术的应用上有所突破。

6 结语

内衬修复技术是一种解决短距离海底管道内腐蚀的有效办法,在中海油有广阔的应用前景。为此,十四五期间应加大内衬管设计制造的研发力度,积极推动内衬修复技术在海底管道的应用,掌握内衬修复的相关核心技术,为国家的能源安全作出贡献。