内转塔式单点集成精度控制研究

2021-01-05鹏孙云虎杨现阳杨青峰刘荣坤

荆 鹏孙云虎杨现阳杨青峰刘荣坤

(海洋石油工程股份有限公司,青岛 266555)

0 引 言

浮式生产储油轮(FPSO)是海上石油生产储存必不可少的设施之一。FPSO由船体、上部油气处理模块和系泊系统三部分组成,其中系泊系统是影响FPSO安全性的关键。根据系泊系统的形式,可以分为单点系泊式、多点系泊式和动力定位式[1]。目前,全球范围内的FPSO主要以单点系泊式为主。单点系泊式中的转塔式单点系泊又主要分为内转塔式和外转塔式[2]。目前,国内在船体和上部模块建造方面已基本具备独立设计建造的能力[3],但是单点系泊系统由于结构复杂、精度高等特点,其在国内的设计、建造、集成才刚刚起步。本文以某项目FPSO为例,对内转塔式的单点系泊系统在集成过程中的精度控制进行了研究。

1 单点集成精度控制的逻辑与流程

单点集成的精度控制逻辑是: 在船体月池附近布置一系列基准点,在单点各单体上布置一系列控制点,集成过程中用基准点去定位控制点,最终准确定位单点各单体的空间位置。其中下塔体集成以船体外底板上表面(keel level)作为高度基准面,以月池集成界面圆中心所在基准面的投影作为坐标系原点进行定位控制。管汇平台和塔架集成以下塔体集成焊接完成后的主轴承实际平面作为基准面、主轴承实际圆心作为坐标系原点进行定位控制。

单点集成的精度控制流程如图1所示。

图1 单点集成流程图

2 集成准备工作

2.1 基准点转移

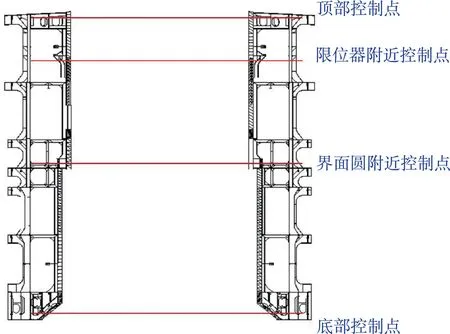

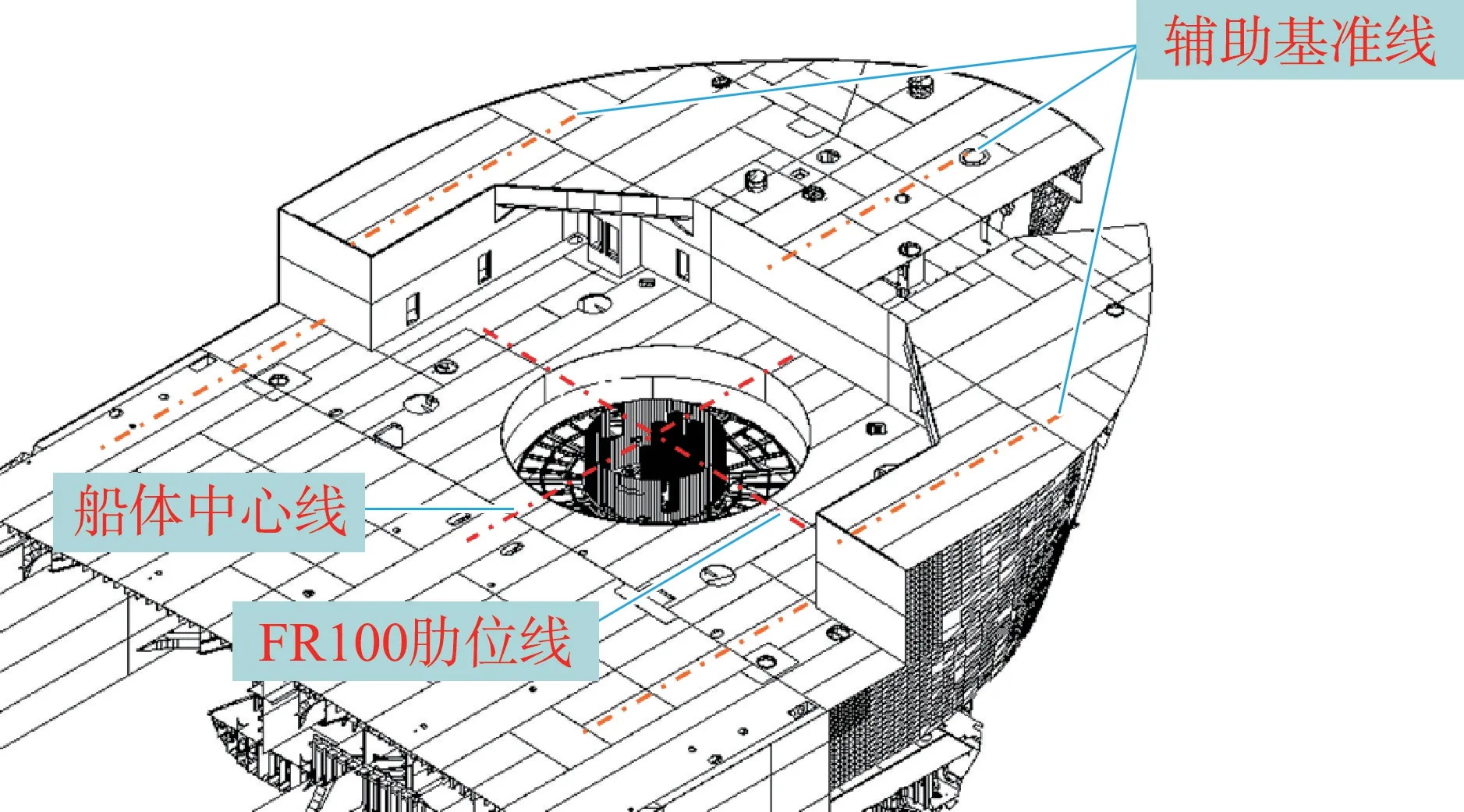

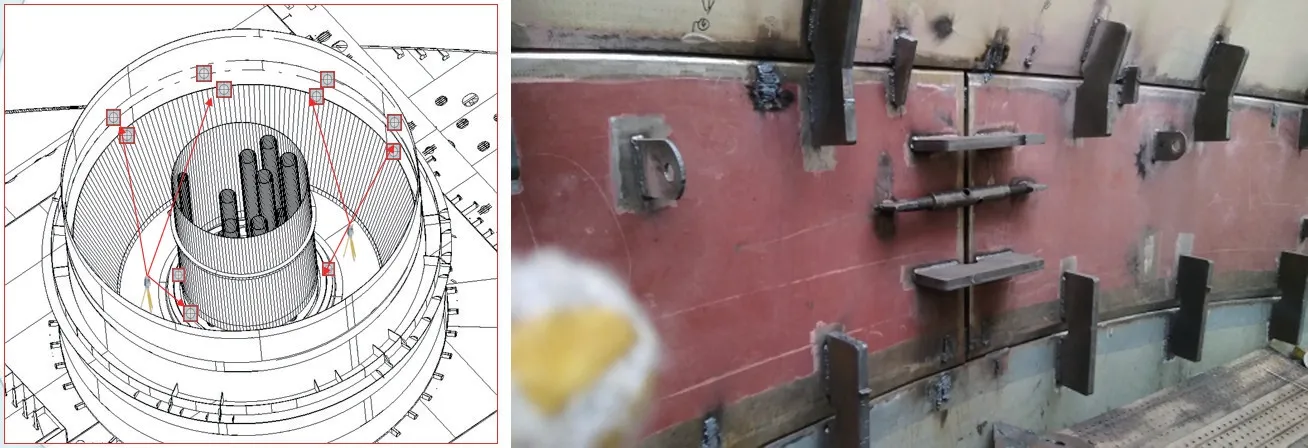

为了保证单点功能的顺利实现,下部主轴承与船底板基面的平行度、下部主轴承和上部轴承(限位器和环形跑道)的同心度是两个关键的控制内容。由于在单点集成过程中,月池内部空间极为有限,测量视线受阻,给精度测量和控制增加了难度。因此在下塔体集成前需要提前将船底板基面的基准点转移到月池内壁主轴承附近,基准点布置如图2所示。在管汇平台和塔架集成前需要提前将主轴承平面和中心基准点转移到月池内壁限位器附近,以及月池周围的主甲板上,基准线布置如图3所示。

为保证基准点转移的精度,需要避免光照和温度剧烈变化等因素的影响,因此所有基准点转移工作必须在夜间气温较为稳定的阶段进行,通常在凌晨0~6点比较合适。

图2 月池内部基准点布置图

图3 主甲板基准线布置图

2.2 控制点布置

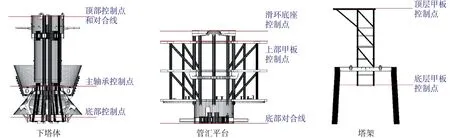

下塔体建造完工后,分别在顶部、底部和主轴承上表面,以轴承中心为基准进行平面控制点布置,以轴承平面为基准进行高度控制点布置。控制点可以间接反映下塔体集成时主轴承的空间位置。

管汇平台建造完工后,以地线为基准测量底部集成界面中心和顶部滑环底座中心,检查管汇平台整体垂直度,综合分析偏差,制订控制点布置方案。以滑环底座上表面作为控制点的标高基准,在底部集成界面位置布置4个控制点。

上部塔架建造完工后,在顶层甲板和底层甲板上布置控制点。高度控制点以塔架底层甲板为标高基准,水平方向控制点布置在顶层甲板和底层甲板的梁中心线上。

所有控制点应布置在强结构上且便于现场观测的位置,防止因吊装变形而导致控制点发生位移。控制点布置时应根据实际温度进行温度换算。所有控制点应注意合理保护,并设置一定数量的备用控制点,防止其他原因导致控制点失效。控制点布置如图4所示。

图4 控制点布置图

2.3 下塔体碰撞检查分析

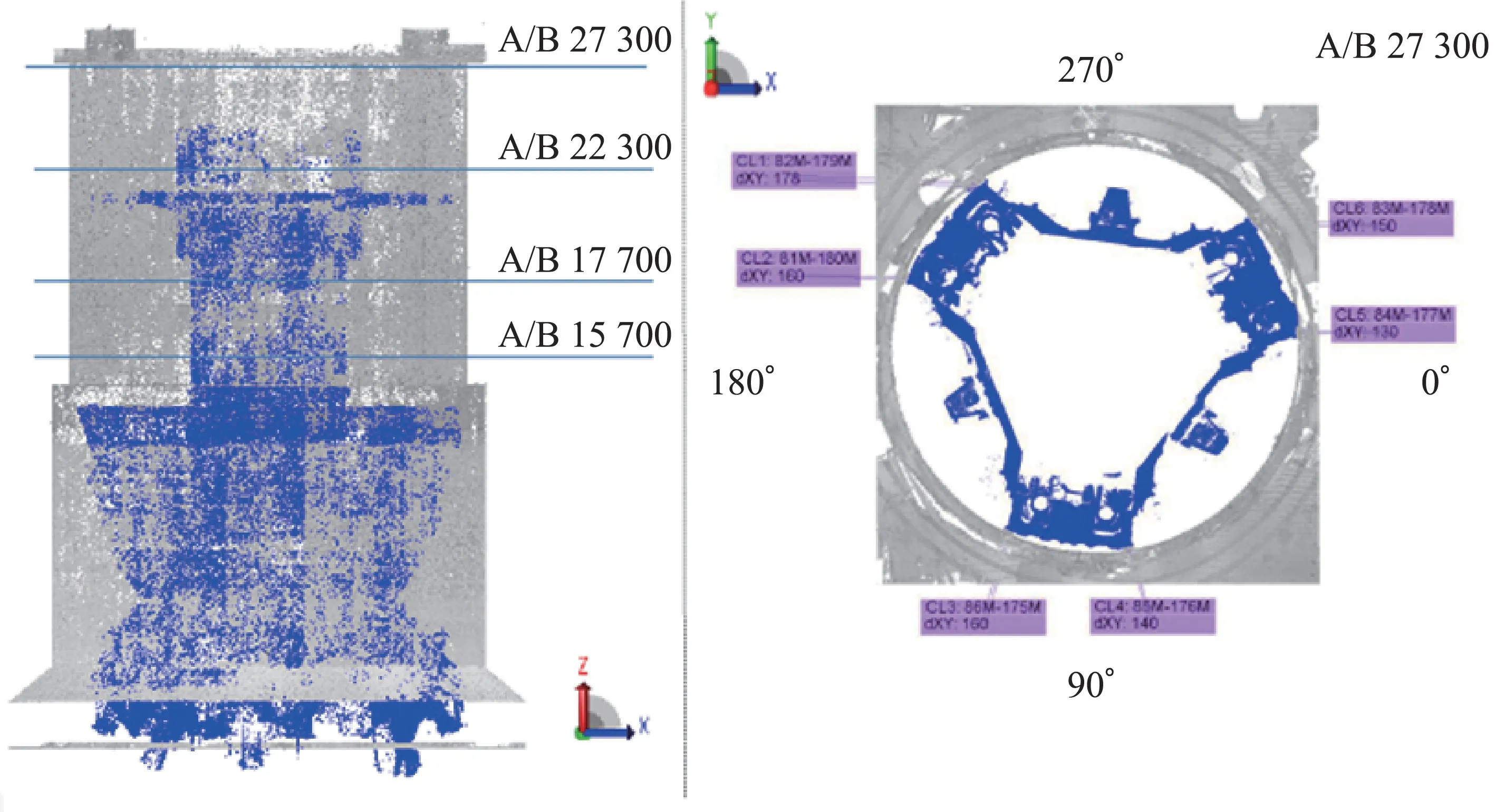

由于下塔体集成吊装时与月池的间隙非常狭小,如果在建造阶段下塔体或月池存在尺寸超差情况,或者部分外围临时脚手架未及时拆除,都将可能在吊装过程中产生碰撞,极大延迟生产进度,并造成高昂的维修费用。因此,需要在安装之前,分别对单点和月池进行三维扫描,并模拟安装碰撞分析。一方面可以检查单点和月池的建造完工尺寸,另一方面也可以预判吊装风险。

下塔体完工后,月池内吊装导向安装完成后,使用三维激光扫描仪分别对下塔体和船体月池区域进行三维扫描,然后利用软件对扫描点云进行后处理分析,模拟分析下塔体搭载过程中是否存在碰撞位置,如图5所示。如果存在碰撞风险,在吊装前应及时修改风险区域。

图5 碰撞分析示意图

3 下塔体集成精度控制

3.1 下塔体定位精度控制

下塔体吊装进入船体月池后,坐落在三组千斤顶上,通过千斤顶在纵向和横向的调节,最终使下塔体精确就位。首先以布置在坞底和主甲板上的基准线作为控制基准,调整下塔体顶部和底部控制点在水平和高度方向的位置。当下塔体顶部和底部调整到位后,理论上主轴承也应调整到位。为确认主轴承实际位置,再以月池内壁基准点为基准,直接测量主轴承的标高、水平和轴心偏差,最终确保主轴承的水平、标高以及中心偏移满足公差要求,主轴承精度控制如图6所示。

图6 主轴承精度控制示意图

船体月池位置会受温度及日照的影响而产生变化。在一天的不同时间段内,因为温度变化和日照影响,月池整体会发生一定程度的位移。下塔体集成时主轴承中心与月池中心同心度公差要求为±2.5 mm,但是经试验发现,月池受环境变化影响而产生的位移已经超过2.5 mm,这会直接影响下塔体集成的精度。为尽量减少环境因素对下塔体集成精度的影响,定位测量时机至关重要。因此下塔体集成的定位测量应在夜间进行,夜间温度变化较小且可以消除光照影响,但是夜间测量需要在施工区域保证充足的照明。

3.2 下塔体焊接精度控制

下塔体定位完成后,如图7所示,需要使用扇形集成板将下塔体轴承支撑结构与船体月池结构连接固定。由于集成板在高度方向上有一定余量,首先测量下塔体轴承支撑对接口到月池壁对接口的空间距离,然后根据测得的实际距离指导余量切除。

图7 集成板测量示意图

在集成板焊接过程中,应对集成板上口半径和周长、集成板下口半径和周长、主轴承水平、主轴承中心位置进行定时监控。将监控数据及时反馈给焊接工程师,作为其控制焊接变形的数据参考。

下塔体与月池之间通过集成板焊接在一起。既有纵缝又有环缝,焊接工作量巨大,焊接收缩不均匀将直接影响主轴承的水平精度。单点的细长型结构决定了在集成过程中单点底部的部分误差会成倍地放大到顶部。为保证主轴承的水平精度,在集成板焊接前应制订详细的监控计划。焊接工程师应按照DNV-OS-C041规范[4]的要求定期监控焊接的电流、电压等技术参数,精度工程师应提前在集成板焊缝两侧和主轴承上布置尺寸监控点,在焊接过程中,定期监控焊缝收缩量和主轴承监控点的水平变化。

3.3 下塔体焊后的精度控制工作

集成板焊接完成后,以月池内壁界面圆附近的基准点为基准,使用全站仪测量主轴承中心位置,及轴承面水平、标高,检查中心位置及水平标高是否满足精度公差要求。

根据实际测得的主轴承的水平、标高和中心偏移,在月池内壁限位器附近和月池周围主甲板上布置一系列基准线和标高基准点,用于控制后续管汇平台和塔架的集成精度。

4 管汇平台集成精度控制

4.1 管汇平台吊装前的精度控制工作

图8 限位器与环形跑道示意图

在管汇平台吊装之前,首先需要进行8个限位器的定位安装,如图8所示。限位器的主要目的是在海上恶劣环境条件下限制船体和单点在垂直方向的相对角度保持在一定范围内,保障主轴承的正常运转。以月池内壁限位器附近的基准点为基准,使用全站仪测量8个限位器中心的标高、半径以及面板角度。

为保证管汇平台集成精度,减少浮吊过程占用时间,在下塔体焊接完成后、管汇平台吊装前,需要测量、检查中塔体顶部集成对接口的标高是否满足公差要求,如果超出公差要求,应对超差区域及时修口处理。

4.2 管汇平台定位的精度控制

下塔体焊接完成后,将管汇平台吊装至下塔体上部,管汇平台底部与下塔体顶部的环形对接口对接。为保证对接口的对齐精度、减少调整时间,可提前在对接口处布置一系列吊装限位导向。在对接口位置使用千斤顶调整管汇平台的位置。

管汇平台初就位时,定位人员根据下塔体顶部对合线和管汇平台底部对合线控制管汇平台的扭转以及管汇平台标高和水平。同时以布置在主甲板上的基准线和辅助基准线作为控制基准,确认管汇平台上部甲板控制点在水平方向的偏差。最后,以布置在主甲板上的标高基准点为控制基准,测量管汇平台顶部滑环底座的标高和水平。精度控制人员综合考虑管汇平台底部对接口的组对状况和顶部滑环底座标高状况,使管汇平台集成精度满足公差要求。

4.3 管汇平台焊后的其他精度控制工作

管汇平台与下塔体焊接在一起后,通过旋转实验,分别检查管汇平台环形跑道与下塔体主轴承的同心度,滑环底座与主轴承的同心度,以及滑环底座的水平。通过千斤顶调整和机加工等方式使管汇平台的环形跑道和滑环底座的精度满足公差要求。根据环形跑道定位焊接的实际位置和椭圆度,调整限位器垫片的位置,最终使限位器垫片和环形跑道之间的间隙满足公差要求。

5 塔架和滑环集成精度控制

塔架通过四根立柱与船体主甲板上的底座连接,上部由多层操作甲板组成,其主要作用是保持滑环稳定,并且作为各层滑环的人、油、电的通道。

塔架的集成精度控制以布置在船体主甲板上的基准线和辅助基准线作为控制基准,分别测量塔架底层甲板和顶层甲板上的控制点,从而保证塔架的整体垂直度和同心度。以布置在船体主甲板上的标高基准点为控制基准,测量塔架各层甲板的标高。

塔架与船体焊接在一起后,开始从下往上逐层集成滑环。所有滑环集成完毕后,需要进行最终旋转实验,以确认整个滑环系统与主轴承的同心度和垂直度。

6 结 语

在各种类型的单点中,像本文所列举的这种通过集成板与船体焊接的单点,其集成的精度控制最难。按照上述的单点集成的精度控制方法,最终保证了单点集成的各项精度指标完全满足公差要求。顶层滑环在最终旋转试验过程中的运动半径为±5 mm,优于公差±10 mm的要求。尤其是作为核心部件的下塔体中的主轴承,其焊后定位精度成功控制在4 mm,优于公差±5 mm的要求,为管汇平台和塔架的集成精度的控制奠定了基础。

经过对单点集成全过程精度控制工艺的总结,我们认为单点集成精度控制的关键在于以下几点:

(1) 主轴承定位的精度控制。

(2) 集成板焊接过程的焊接变形与收缩控制。

(3) 单点主要功能部件的同心度控制,包括下塔体的主轴承、管汇平台的环形跑道和滑环底座。

另外,单点这类细长形结构的精度控制又有以下几个特点:

(1) 根据直径与高度的比例,底部基准面的水平度误差将会成倍放大,影响至上部垂直度。因此对于底部(如主轴承之类)的基准面的水平度要严格控制。

(2) 集成过程存在多处对接,为防止高度方向的误差累计,需要做好每层对接口的高程控制。

(3) 为防止光照和温度变化对结构同心度和高度的影响,重要结构的测量应在阴天或夜间进行,同时应按照EEMUA 158规范[5]的要求将尺寸换算至同一温度下进行分析。