冷却速度对6.5%Si高硅钢再结晶织构及磁感的影响

2021-01-05卢海龙程朝阳袁泽喜毕云杰范丽霞

卢海龙,刘 静,程朝阳,袁泽喜,毕云杰,贾 涓,范丽霞

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

1 前 言

6.5%Si(质量分数,下同)高硅钢具有高磁导率、高频低铁损、近乎为0的磁滞伸缩系数等优异的软磁性能,在高速高频电机、变压器等设备中具有较好的应用前景[1]。由于硅含量较高,易形成脆性的有序相B2和D03[2],使材料的室温韧性大大降低,难以通过传统的轧制法制备。大量的国内外研究者通过合金化[3]或特殊的制备工艺[4],成功制备出了综合性能优异的6.5%Si高硅钢薄板。

目前轧制法制备6.5%高硅钢主要采用温轧法[5],但所制备的退火板在室温下仍具有一定的脆性,不利于后续的冷加工变形。研究表明,提高冷却速度可以有效降低有序度,提高材料的塑性,有利于实现材料的后续加工成形[6]。然而,冷却速度的改变所引起的有序相以及残余应力等的改变也会对材料的磁性能产生影响。研究者[7-9]普遍认为冷速越慢,有序相的尺寸越大,残余应力越小,6.5%Si高硅钢的磁性能尤其是铁损值就会越小,然而其对材料磁感的影响的报道较少。影响磁感最主要的因素是织构,部分研究表明,冷却速度会对硅钢的织构产生影响。水为康等[10]的研究表明,当硅钢在热轧过程中高温加热并快冷时,材料在退火过程中会形成更多的Goss织构,有利于提高磁感。李志超等[11]发现,随着热轧过程中冷却速度的增加,退火织构中{111}<112>织构、{111}<110>织构和立方织构含量下降,旋转立方织构含量增加。

上述研究大多是针对轧制过程中冷却速度对普通硅钢退火织构的影响,而退火后的冷却速度对材料再结晶织构的影响鲜有研究。且6.5%Si高硅钢从再结晶温度冷却到室温时,只是发生了有序相变,但这些具有有序结构的相均属于α相,冷速对6.5%Si高硅钢的织构是否有影响尚不清楚。因此,本文设计了再结晶退火后以不同速度冷却的试样,研究了退火后冷却速度对温轧法制备的6.5%Si高硅钢薄板再结晶织构、残余应力及磁感的影响。

2 实 验

2.1 实验材料

采用实验室自制的0.3 mm厚6.5%Si高硅钢温轧板[5],其主要化学成分(质量分数)为:6.5%Si、0.5%Cu,余量为Fe。在N2+H2(1∶1,体积比)保护气氛下,加热至1000 ℃保温1 h,然后以水冷、油冷以及空冷3种方式冷却至室温,分别记为1#试样、2#试样和3#试样。

2.2 实验方法

采用Bruker D8 Advance X射线衍射仪(Cu靶)测量试样的宏观织构,且以最大偏离角15°分别计算{100}、{110}和{111}面织构的含量。采用XRD测量试样(100)、(110)和(111)面的残余应力。将试样研磨、机械抛光并电解抛光,制备用于EBSD测试的试样,电解抛光所用电解液为5%(体积分数)高氯酸冰乙酸溶液,电压为20 V,电流为0.17 A,时间25 s。利用装有EBSD系统的场发射扫描电子显微镜(Nano 400 Nano SEM)在100倍下测量试样轧面的微观织构,扫描步长为6 μm。采用Channel 5软件分析{100}、{110}和{111}面织构的面积分数,最大偏离角为15°,并统计了其中偏离程度在10°~15°之间晶粒的相对占比。使用德国BROCKHAUS公司生产的MPG-100D型交流磁性能测量仪测量磁感B8,测量磁感的试样尺寸为30 mm×30 mm(RD×TD),为避免加工应力对磁感产生影响,所有试样均先通过线切割加工成方片后再进行退火。

3 结果与讨论

3.1 宏观织构和微观织构

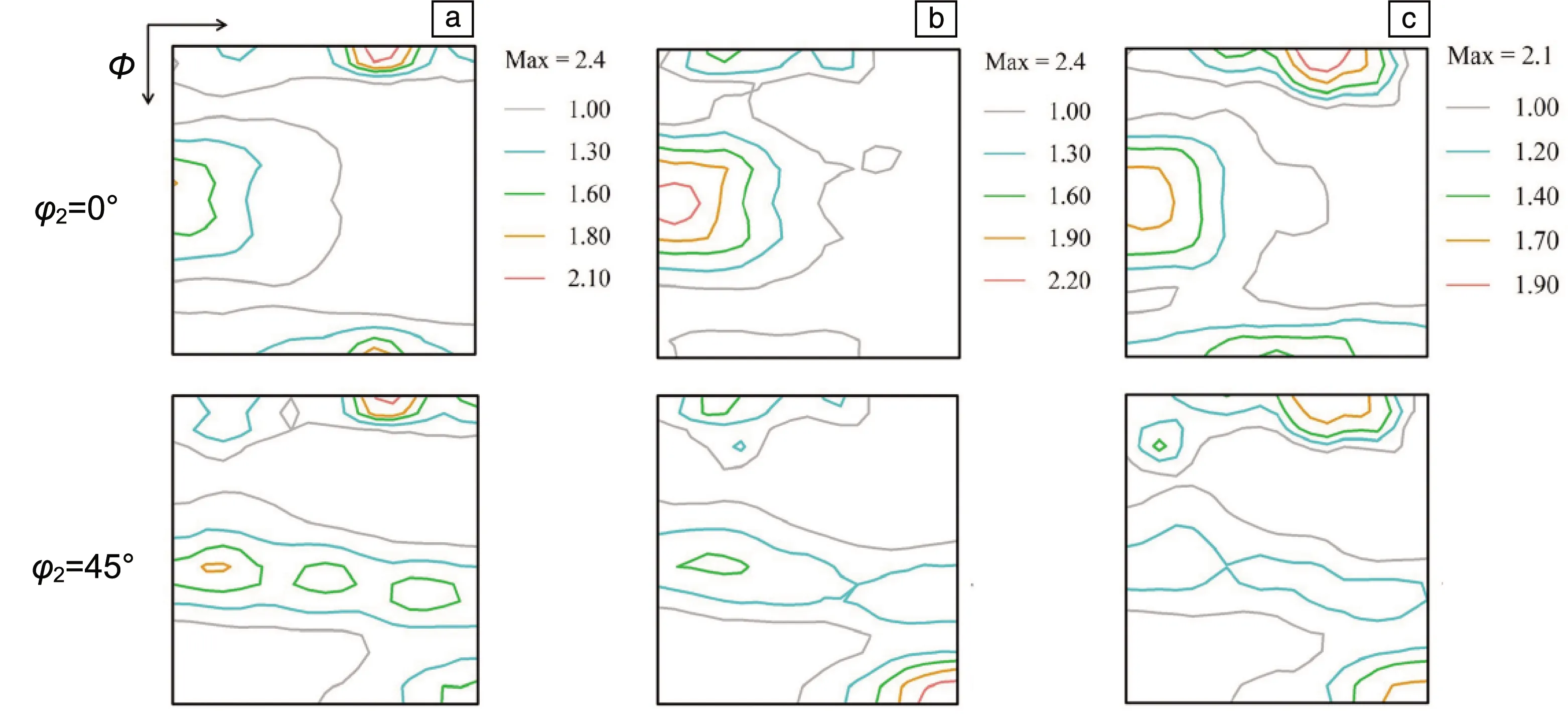

图1为不同冷却方式下试样的宏观织构。从整体织构强度来看,3个试样的最高强度差别不大,分别为2.4,2.4和2.1。从织构类型来看,3个试样同样差异不大,都是以{001}<120>织构为强点的λ织构和以Goss织构为强点的η织构为主,并含有相对较弱的γ织构。因此,冷却速度对6.5%Si高硅钢退火板织构的类型和强度无显著影响。

图1 不同试样的宏观织构(φ2=0°和φ2=45°时的取向分布函数(ODF)图):(a)1#,(b)2#,(c)3#Fig.1 Macro texture of different specimens (ODF maps at φ2=0° and φ2=45°): (a)1#, (b)2#, (c)3#

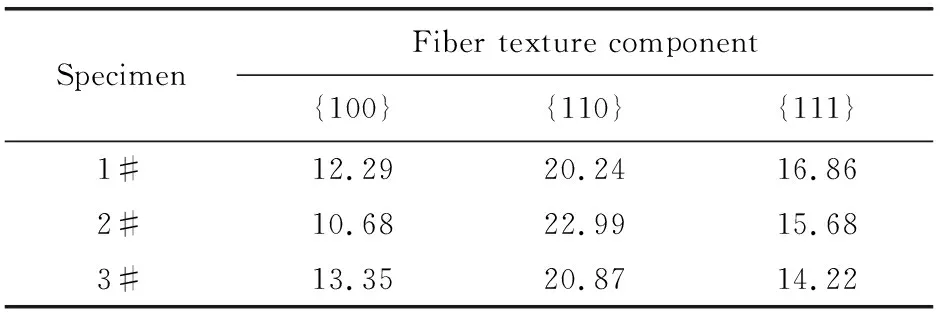

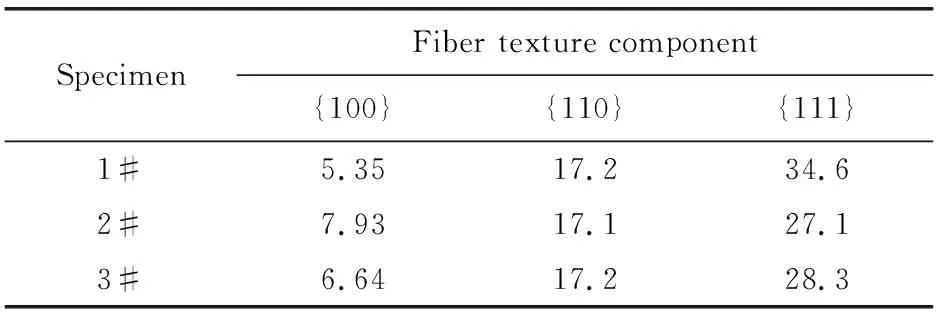

通过计算得到不同试样宏观织构中{100}、{110}以及{111}各面织构的含量,结果见表1。从表中可以看出,所有试样中以{110}面织构的含量最高,平均约有21.3%;其次是{111}面织构,平均含量为15.5%;{100}面织构含量最低,只占12.1%左右。不同面织构含量差异的最大值分别为2.67%,2.75%和2.64%,均未超过3%,考虑到测量误差等原因,认为冷却速度对6.5%Si高硅钢退火板不同面织构组分的含量无显著影响。

表1 不同试样中{100}、{110}和{111}面织构组分的含量Table 1 Content of {100}, {110} and {111} fiber texture components in different specimens(%)

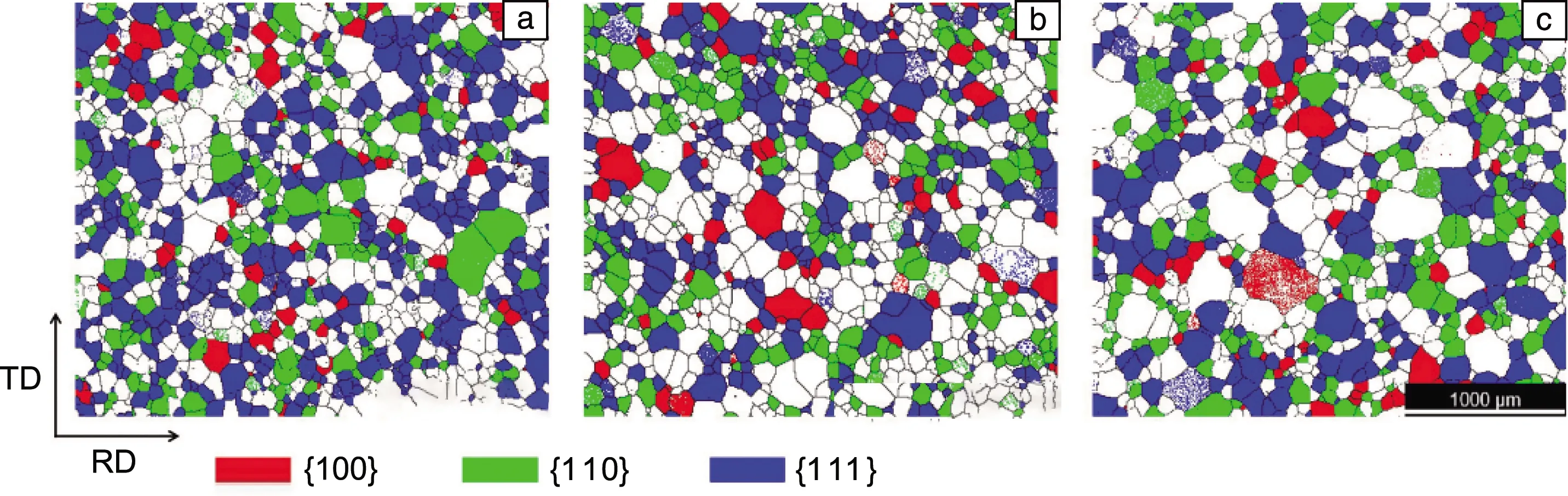

图2为EBSD得到的不同试样中{100}、{110}和{111}面织构的分布情况,表2为各面织构的面积分数。3种面织构分布比较均匀,沿着轧向没有明显的择优取向,3个试样都是{111}面织构的含量最大,平均约占30%;其次为{110}面织构,含量基本保持不变,约为17.2%;{100}面织构所占的面积最少,平均约为6.6%。由于EBSD所测量的区域较小,统计性差,在误差范围之内,同样认为冷却速度对6.5%Si高硅钢退火板织构的分布以及面积分数无显著影响。

图2 不同试样中{100}、{110}以及{111}面织构分布图:(a)1#,(b)2#,(c)3#Fig.2 Distribution of {100}, {110} and {111} fiber texture components in different specimens: (a) 1#, (b) 2#, (c) 3#

表2 不同试样中{100}、{110}和{111}面织构组分的面积分数Table 2 Area fraction of {100}, {110} and {111} fiber texture components in different specimens(%)

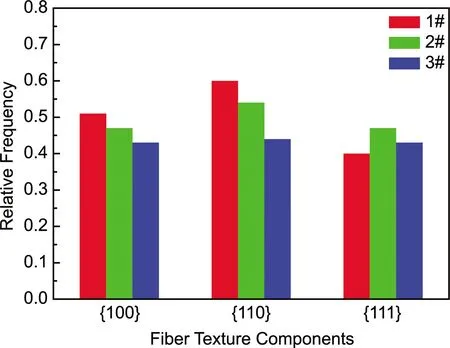

图3显示了不同试样中{100}、{110}和{111}面织构取向晶粒与理想取向的偏离角在10°~15°之间的相对频率变化情况。可以发现,{100}和{110}面织构取向晶粒与理想取向偏离角在10°~15°之间的数量都是1#试样最多,2#试样其次,3#试样最低,而{111}面织构取向晶粒的变化趋势不明显。因此,随着冷却速度的降低,虽然各面织构组分的含量基本不变,但是在对磁感有利的{100}和{110}面织构取向晶粒中,偏离程度较大(10°~15°)的晶粒占比逐渐减小,而在对磁感不利的{111}面织构取向晶粒中,偏离程度较大的晶粒占比变化无明显规律。

图3 不同试样中各面织构组分与理想取向偏离角在10°~15°间的相对频率变化图Fig.3 Relative frequency variation of deviation angle at 10°~15° between each fiber texture component and the ideal orientation in different specimens

3.2 残余应力

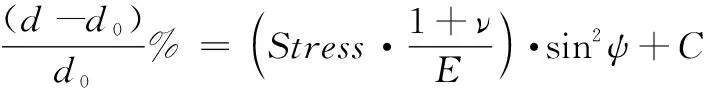

本文采用sin2ψ法测量试样不同晶面的残余应力,其计算残余应力的基本公式为[12]:

(1)

其中,d为不同ψ角时的晶面间距,d0为ψ=0°时的晶面间距,ν为试样的泊松比,E为试样的杨氏弹性模量,对于铁素体而言,ν一般为0.28~0.3,E为21×103~22×103MPa。当直线斜率为正值时,表示存在拉应力;斜率为负值时,表示存在压应力。

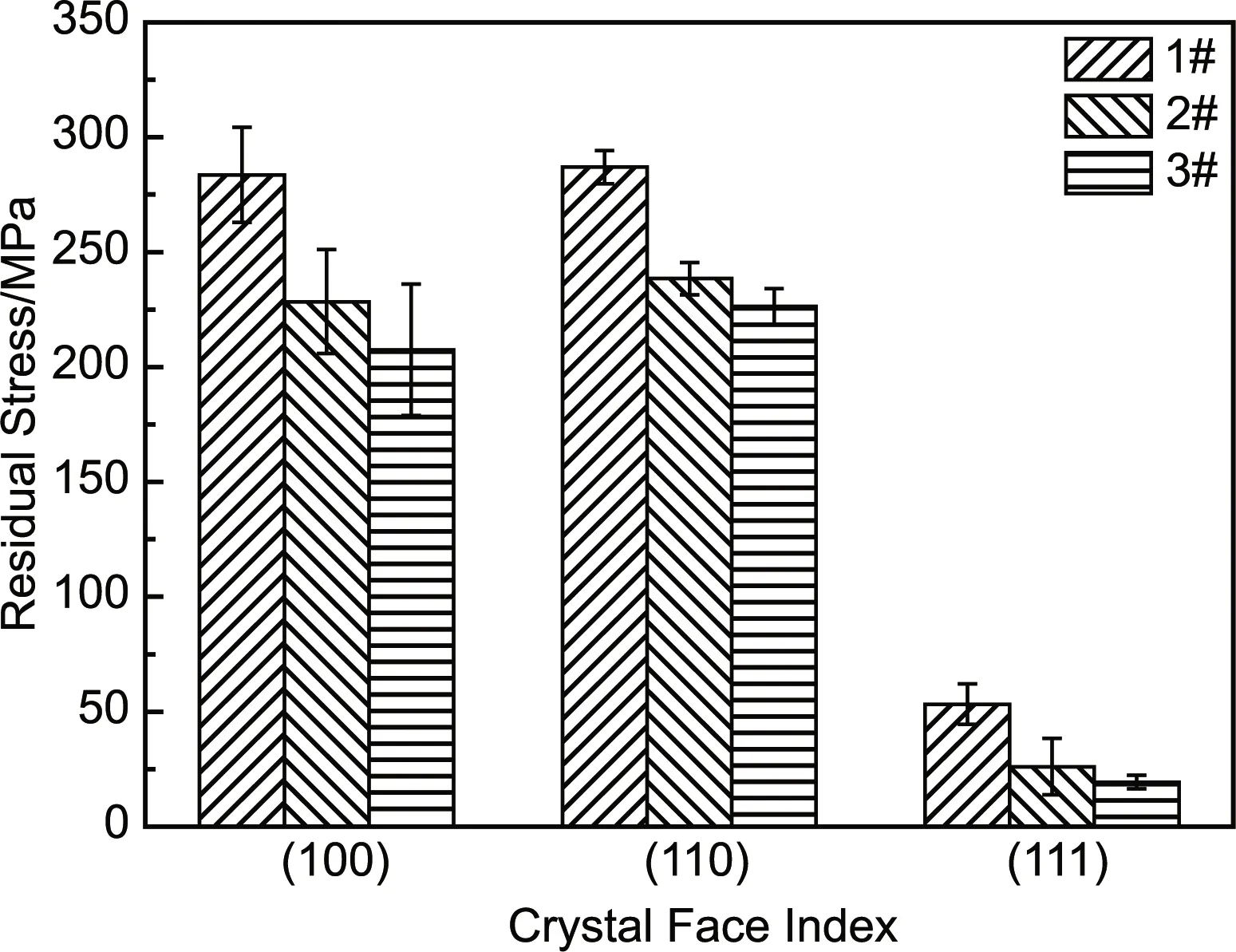

拟合后所有直线的斜率均为负值,表明材料中的残余应力均为压应力,不同试样中(100)、(110)以及(111)面的残余应力随冷却速度的变化情况如图4所示。结果表明,1#试样中各个晶面的残余应力最大,其次是2#试样,3#试样最小,而且(100)和(110)面的残余应力远远大于(111)面的残余应力。因此随着冷却速度的降低,试样中的残余应力逐渐降低。

图4 不同试样中(100)、(110)和(111)晶面的残余应力Fig.4 Residual stress on (100), (110) and (111) crystal planes in different specimens

3.3 磁感应强度

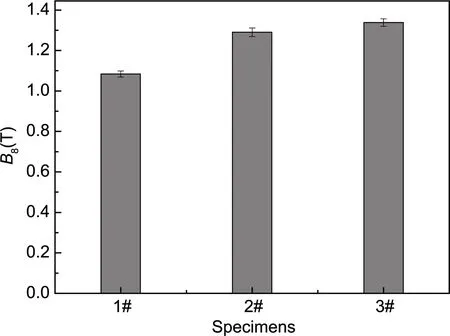

不同试样的磁感应强度B8如图5所示。1#试样磁感为1.084 T,2#试样的磁感为1.290 T,3#试样的磁感为1.338 T,可以发现随着冷却速度的降低,试样的磁感B8值是逐渐增加的。

图5 不同试样的磁感B8Fig.5 Magnetic induction B8 of different specimens

3.4 讨 论

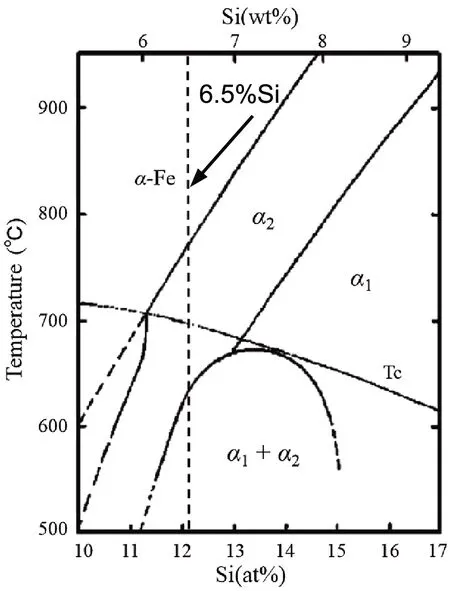

众所周知,影响6.5%Si高硅钢退火板织构的因素主要有合金元素、轧制工艺、退火工艺等[13-15],本文中所有试样的成分相同、轧制工艺相同,且退火加热工艺也相同,只是退火后采用的冷却方式不同,但这并不会影响材料的再结晶织构,从Fe-Si相图可知[16],试样从1000 ℃冷却到室温过程中,一直处在α单相区,并未发生常规相变,但是发生了有序-无序相变,图中α-Fe为无序的A2相,α2为B2有序相,α1为D03有序相,A2-B2相变为二级相变,无形核过程,而D03相是从B2相中形核并长大,两相之间保持着严格的共格关系[17, 18],即有序-无序相变并不会改变材料的整体取向,因此冷却速度对材料再结晶织构的类型、含量以及分布都没有显著影响。

图6 部分Fe-Si二元相图[16]Fig.6 Phase diagram of partial Fe-Si binary alloy[16]

再结晶退火后,冷速越快,试样表层与心部的温差越大,所产生的内应力越大,即残余应力越大,而且由于冷却过程中不发生相变,材料中残余应力主要为热应力。从图4可以看出,在水冷试样中,(100)和(110)面的残余应力最大,使得晶面更容易发生偏转,因此{100}以及{110}面织构偏离程度在10°~15°之间的比例最大(图3)。随着冷却速度的降低,残余应力逐渐下降,对晶面的偏转作用减弱,因此该比例又逐渐降低。但{111}面的残余应力远远低于(100)面和(110)面的,其对{111}面织构的作用较弱,故{111}面织构的变化趋势不显著。研究[19]表明,晶粒取向与理想取向偏离程度越小时,磁性能越好,因此随着冷却速度的降低,磁感B8逐渐增加(图5)。

在低磁场(800 A/m)下,6.5%Si高硅钢的磁化过程是通过磁畴壁的迁移实现[7, 20],因此磁感B8的大小与迁移阻力的大小有关。残余应力越大,引起的晶格畸变越大,则磁畴壁运动的阻力也越大。而且文献[21]表明,残余应力的存在会导致局部区域的磁畴由原来平行于轧制方向转变为垂直于轧制方向,磁化阻力增加。因此,随着残余应力的降低,磁畴运动的阻力逐渐降低,磁感B8逐渐增加。另一方面,研究者普遍认为随着冷却速度的降低,6.5%Si高硅钢中有序相的尺寸越大,反相畴界密度越小,对磁畴运动的阻碍作用越小,则磁感越高[7]。因此,随着冷却速度的降低,磁感B8逐渐增加。

4 结 论

(1)冷却速度对6.5%Si高硅钢再结晶织构的类型、含量以及分布无显著影响,但是随着冷却速度的降低,{100}和{110}面织构与理想取向的偏离程度逐渐减小,这有利于提高磁感。

(2)(100)和(110)面的残余应力远大于(111)面的残余应力,且随着冷却速度降低,试样中的残余应力逐渐减小,这是织构偏离程度随冷却速度的降低而降低的主要原因。

(3)随着冷却速度的降低,有利织构偏离程度减小,残余应力引起的晶格畸变减小,则磁化过程中磁畴壁迁移的阻力越小,磁感B8越高。