蒸汽发生器管板管孔锈蚀原因及控制措施

2021-01-04岑龙涛王保满张志强王伟波

岑龙涛,王保满,张志强,王伟波

(中广核工程有限公司,广东深圳 518124)

0 引言

蒸汽发生器是核电站核岛关键设备之一,通过热交换产生蒸汽推动汽轮机做功,并且起到隔离一回路和二回路的作用。华龙项目蒸汽发生器管板管孔锈蚀问题,不仅影响密封焊的焊接质量,处理过程也耗费大量的成本,造成工期延误[1]。

分析导致管孔出现锈蚀问题的影响因素,对工艺过程控制的缺陷进行针对性改进,为华龙项目蒸汽发生器管板管孔清洁度的质量控制优化做出有益尝试。

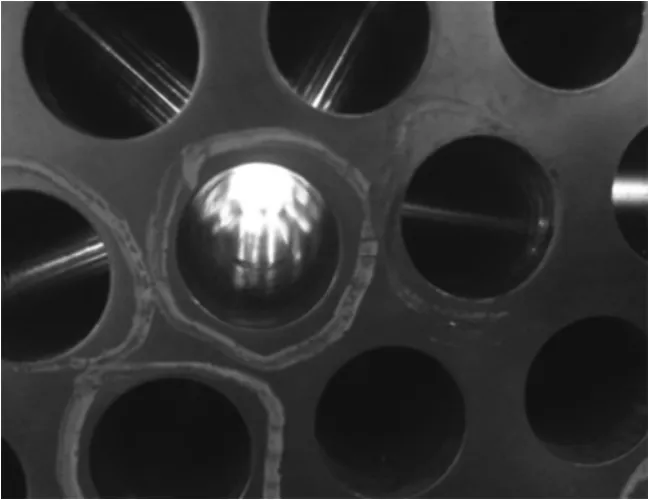

1 锈蚀情况

蒸汽发生器管板组件在进入清洁室后装配支撑板之前,发现268 个管孔(共计12 312 个管孔)内壁存在锈蚀,锈蚀孔数量占比2.18%,锈蚀主要分布在管孔两侧端部低合金钢位置,距离管板一次侧表面管孔的锈蚀数量比二次侧表面多(图1)。

2 原因分析

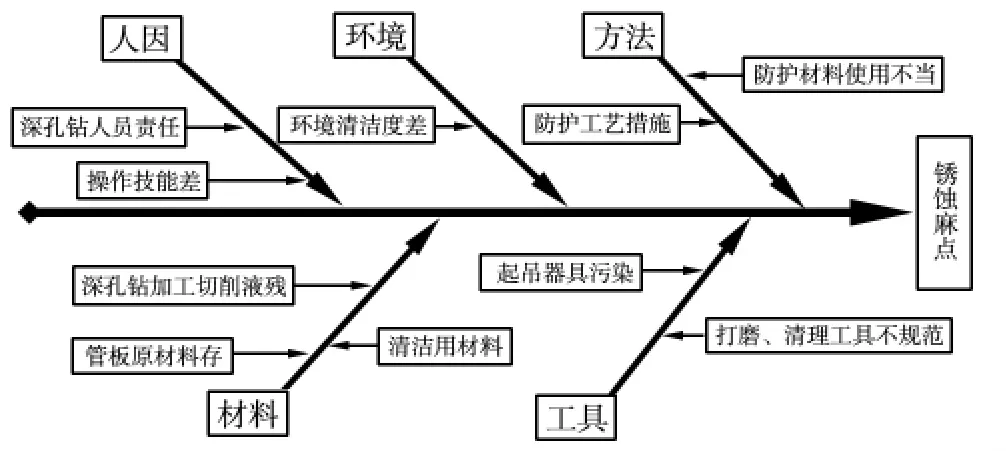

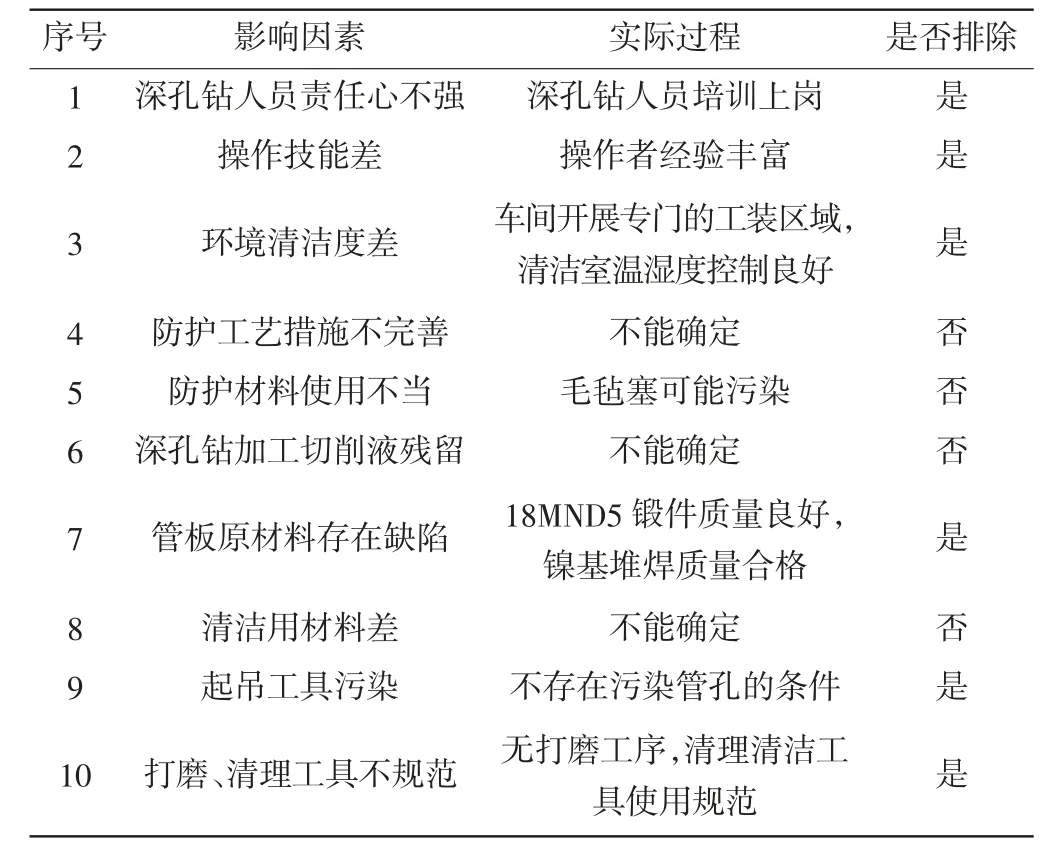

结合锈蚀缺陷的分布位置和深度、长度,通过对于人,机,料,法,环等5 个方面进行排查分析,分析出锈蚀产生的主要原因(图2)。根据归纳的原因,对于可能的原因逐项进行分析(表1)。

2.1 防护工艺措施/防护材料

图1 管孔麻点锈蚀

图2 人、机、料、法、环分析

表1 原因分析汇总

由于管板孔锈蚀数量占比较少(2.18%),且管孔采用清洗剂润湿+毡塞封堵+气相防锈膜封闭包裹相结合的方式进行防护,同类其他项目并未发生锈蚀,表明防护工艺有效。

2.2 深孔钻机加工切削液/清洁用材料

管孔锈蚀需要接触水、氧气和其他污染物,防护的主要作用是隔绝水、氧气和其他污染物。如果保护膜和保护环境被破坏,就有发生锈蚀的可能。在管板部件生产过程中,制造厂办理了产品工序临时调整单。生产工序调整后,管孔具备接触水和污染性腐蚀离子(如F,Cl)的可能性。为了进一步验证可能导致管孔锈蚀的原因,对切削液以及毛毡塞进行化学检测,分析结果如下:

(1)深孔钻机加工用切削液。对镗床用切削液进行了F 离子、Cl 离子的化学分析(表2),分析结果表明:机加切削液为pH值9~10 的水基乳化液,其主要成分为有机羧酸。在车间生产过程中,未对切削液进行完全隔离,部分切削液流入管板一侧[2],吸附于毛毡塞上,也有部分溅到毛毡塞或管孔与毛毡塞缝隙处,导致局部氯离子含量过高,引起腐蚀问题。

表2 切削液化学元素分析10-6

加工过程中产生的酸化蒸汽和大气中的水分(夏季空气中含有一定的氯离子和盐分)等,聚集吸附于毛毡塞表面,和切削液共同引发了管板孔局部腐蚀[3]。

(2)封堵防护用毛毡塞。对毛毡塞不同阶段的有害元素含量(主要检测产生和加速锈蚀诱因因素F 离子,Cl 离子)进行测定(表3),结果表明:毛毡塞使用前后以及随着锈蚀的增加,毛毡塞中的有害元素不断增加。带有锈蚀的毛毡塞,均存在黑色污染物附着;未带锈蚀的毛毡塞,呈现原始颜色。产生锈蚀管孔的毛毡塞,均存在不同程度的污染。

表3 毛毡塞化学元素分析10-6

通过原因分析,发现管孔表面锈蚀的根本原因为:生产工序调整后的防护措施不到位,导致污染物聚集吸附于毛毡塞表面,从而引起局部腐蚀。

3 处理措施

采用球头刷或磨头对管板孔内部锈蚀点进行修磨、圆滑处理。

(1)直径方向的控制。修磨时直径方向按最小量去除零散锈蚀点修磨处理,目视检测与尺寸测量同步进行。

(2)圆周方向的控制。若该区域管孔>Φ17.80 mm,对于圆周局部有零散锈蚀点的情况,按至少1/4 周进行修磨,修磨周向圆滑过渡至正常孔区,利于后续管子管板胀接;对于圆周均有零散锈蚀点的情况,按整周进行修磨。

(3)轴向长度方向的控制。对于局部或圆周有零散锈蚀点的轴向修磨长度进行控制,若该区域管孔>Φ17.80 mm,沿管孔轴向按≥10 mm(尽可能小)的环带或局部环带进行修磨,并圆滑过渡至正常孔区,以利于后续管子管板胀接。

4 工艺过程控制改进

(1)工序调整。按照制造生产要求合理安排车间工序,尽量避免工序调整。工序调整前,进行技术可行性分析和风险点识别;工序调整后,开展风险防范措施落实。

(2)切削液清理。检查切削液合格证书,确保各项化学元素含量在合理范围内。深孔钻机加过程中,不定期清理管孔中的残存切削液;深孔钻机加结束后,对管孔进行完全除油清洁。

(3)毛毡塞塞孔保护。对毛毡塞的数量和规格进行信息登记,确保所有管孔均实行毛毡塞塞孔防护,避免污染物污染管孔表面及内壁。

(4)管板一次侧整体防护。使用遮盖布对于管板一次侧进行整体防护,避免车间油污灰尘污染管孔。

(5)管孔涂擦清洗剂保护。进入清洁室前,车间执行其他生产工序时,对管孔涂擦清洗剂进行清洁保护。定期按照一定比例(10%)抽检管孔清洗剂清洁情况。

(6)清洁室内清洁度检查。管板组件进入清洁室后,在装配支撑板的过程中,定期(1 次/每周)开展管孔的清洁检查工作(12 312 个管孔100%检查),防止管孔产生锈蚀问题。

5 结语

华龙项目蒸汽发生器管板组件生产制造周期较长,管板管孔出现的锈蚀问题,一定程度上影响了液压胀接的工艺有效性和管孔密封焊的焊接质量。

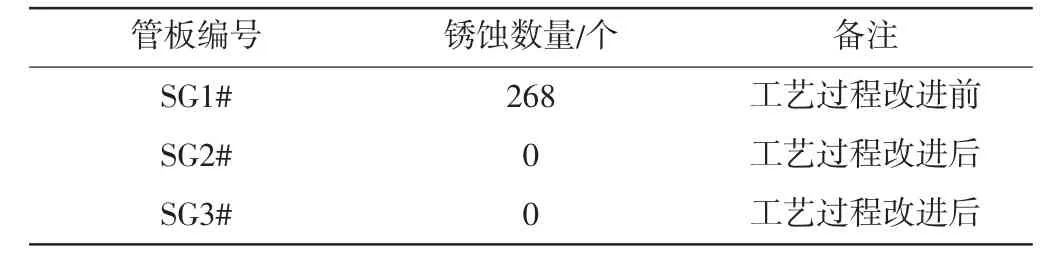

工艺过程改进后,管板管孔清洁控制质量得到了明显改善(表4)。

表4 管孔锈蚀数量

通过对管孔锈蚀的原因分析和工艺过程控制优化,保证了管孔的清洁质量,为蒸发器管孔密封焊接整体质量可控提供了有益的研究和尝试,为国内核岛主设备管板管孔的工艺质量控制提供了宝贵的经验。