兴澄特钢超大规格轴承钢的发展和质量保障

2021-01-04刘吉刚许晓红

刘吉刚 许晓红

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

21世纪以来,我国风电行业[1]和大型装备制造业迎来了高速发展期,对钢铁行业提出了巨大的挑战。一方面,装备的大型化需要大尺寸的原材料,如5 MW级以上风机核心零部件轴承的外径达到4 m以上[2-3],需采用大规格钢坯进行加工;另一方面,批量生产要求坯料质量稳定,成本低廉,加工余量尽量小。由于圆坯连铸技术的持续进步及其自身特性[4],大规格圆坯已经逐渐替代模铸坯料,成为加工企业的首选原料。

兴澄特钢(JYXC)从2006年开始生产连铸圆坯,两条大圆坯连铸生产线主要采用铁水预处理(KR)-转炉(BOF)-钢包精炼炉(LF)-真空脱气炉(RH)-连铸(CC)流程,生产φ280~φ1 000 mm圆坯和1 350 mm×1000 mm椭圆坯(见图1)。自2011年以来圆坯产量持续超过60万t/年,用于风电等行业大型零部件。为了满足越来越高的材料质量要求,兴澄特钢在工艺设计方面持续改革和优化,并应用多种检测方法评价连铸坯产品的纯净度和内部缺陷,反馈生产-试验工艺效果和监测-管控产品质量。

图1 兴澄特钢部分圆坯横截面形状和尺寸

1 轴承钢圆坯纯净度控制

需要长时间使用、单次核心件更换间隔时间长(大于10年)的风机,容易发生失效的往往是承受周期性重型载荷、长期旋转工作的零部件,如偏航轴承、齿轴件等,而材料中的夹杂物是引起零件疲劳的重要原因之一[5]。因此,必须在坯料生产阶段采取有效措施降低钢中夹杂物的含量。为了有效检测并反馈产品的纯净度,杜绝不合格产品交付,兴澄特钢采用金相显微镜夹杂物评级、扫描电镜-能谱仪(SEM-EDS)、超声波探伤、夹杂物萃取、全氧分析等检测手段,定性-定量分析夹杂物的数量、种类和尺寸分布,进而结合冶炼工艺特点,追踪其来源,制定相应的改进措施。

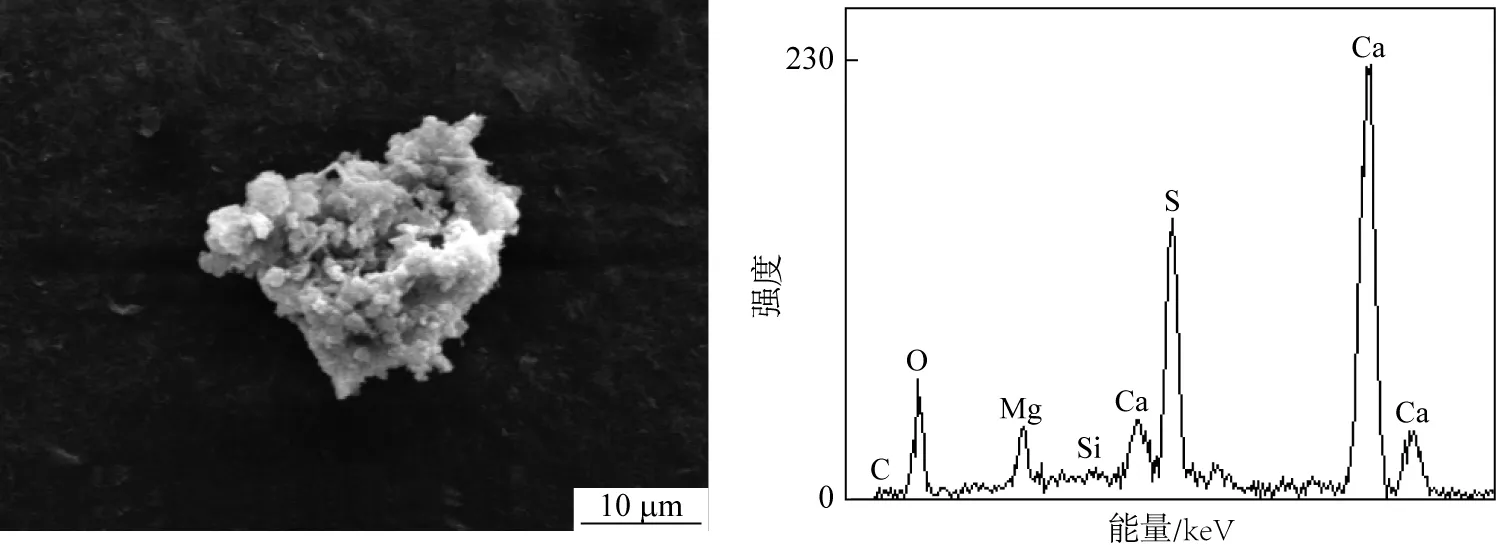

图2为42CrMo4中碳轴承钢圆坯试样经过21.2的压缩比热锻后,电解得到的单个颗粒夹杂物,其主要组成为CaS,伴随少量Mg-Si质氧化物,结合其三维形貌特征和冶炼过程追溯,推断其形成机制和原因:(1)LF精炼初始钢水S含量高于普通炉次;(2)LF精炼前期钢水搅拌不充分,脱硫动力学条件不良;(3)LF中后期脱硫产物CaS虽然尺寸达到30 μm以上,但钢液流动条件不良,在钢包-中间包-结晶器内该夹杂物颗粒未完全上浮去除;(4)LF顶渣对钢液中夹杂物的吸附力不足。

图2 电解萃取CaS夹杂物形貌和能谱分析

为了提高钢的纯净度,减少上述类型夹杂物的产生,冶炼部门进行了两组因素试验,考察炉渣成分对LF终点钢液中夹杂物的影响。方案2为原有炉渣组成,方案1、3为微调后两组炉渣组成。在LF冶炼终点用取样器在钢水中取饼状试样,分别编号1-4、2-4和3-4(4代表LF冶炼终点时刻)。自动制样后采用扫描电镜面扫描技术(50 mm2)对试样中夹杂物的成分(图3(a))、数量和尺寸(图3(b))及元素组成(图3(c))进行统计。

图3 夹杂物面扫结果

图4 圆坯的月平均全氧含量

2 轴承钢圆坯的浇注质量

受钢的凝固属性和连铸过程热传导规律影响,浇注铸坯尺寸越大,铸坯表面和内部的温度、成分、凝固组织均匀性偏差越大,由不均匀导致的表面和内部缺陷产生的风险也增加。通常这些缺陷包括表面裂纹、中心裂纹、中心缩孔、疏松、偏析和应力集中[6]。部分缺陷可在后道工序采取相应措施弥补,而大量严重缺陷如表面裂纹、中心裂纹、偏析等无法在后道工序消除,严重影响最终产品的使用性能,导致坯料报废,给生产部门带来严重损失。

2.1 浇注工艺设计

从工艺设计角度和工艺执行方面分析缺陷形成原因并采取措施。与小规格铸坯浇注相比,大圆坯浇注难点主要体现在以下几个方面:

(1)圆坯尺寸增大,铸坯浇注过程的横向-纵向热传递由于距离大、温度梯度小,凝固速度小,不利于浇注缺陷的控制[7-8]。

(2)浇注二冷区由于区间长,环向喷嘴多,在长时间浇注过程中冷却的均匀性难以保证。

(3)大断面圆坯的浇注速度相对较小,钢水流动小,冶金长度长,尤其是合金含量高的高碳铬轴承钢(如GCr15SiMn),长达30~40 m;铸坯内部未凝固钢水,尤其是末端钢液的流动和补缩变弱后,形成裂纹、疏松、缩孔等缺陷的概率大幅度提升。

(4)大断面铸坯自重增加,对铸机的支撑能力、矫直能力、精度控制的要求更高。

浇注新钢种前,对浇注特点和钢种特性进行理论分析和试验研究[9],可以缩短浇注工艺摸索的流程,提高浇注的成功率。

(1)浇注过程的物质流和能量流分布及变化趋势。应用模拟软件可在多种边界条件下分析钢液在冲击[7]、重力、电磁搅拌[10]、温度梯度驱动下、凝固相变的流动[11],和铸坯纵向-长度方向的温度分布[12-13](如图5(a)所示)。

人类掌握知识需要实践和内化的过程,新生入学教育也无法脱离这个规律。研究生新生入学教育不能追求一蹴而就,而应该是一个缓慢推进的过程。特别是当其有了一定体验和经历后,碰到后续研究与生活过程中的问题和困惑时,往往也是我们巩固前期入学教育的好时机。研究生新生入学教育工作也是一项长期系统工程,研究生入学教育不应只停留在开学后的几天或者几周。也可以衍生到开学后的一段时间甚至是一个学期严格组织实施,并对实施情况根据评估,总结经验,形成更加系统性、规范化的研究生迎新入学文化。

(2)通过模拟计算获得浇注-凝固过程元素在铸坯内的分布情况(如图5(b)所示)。

图5 浇注过程温度和成分的数值模拟

(3)浇注过程钢种对应凝固坯壳随温度变化的力学分析[14-15],据此调整浇注工艺在满足矫直要求的前提下,精准控制凝固冷却过程,确保矫直温度处于材料塑性区,减少铸坯由于矫直等产生裂纹的风险(如图6所示)。并应用此试验数据,设置和控制坯料下线温度、缓冷工艺,减少坯料内部裂纹产生。

图6 42CrMo4钢的面缩率和变形抗力随温度的变化

(4)浇注试验结果的回归分析

采用特定铸机浇注特定钢种时,针对连铸生产可控的因素按照参数全排列或正交组合等方法设置浇注试验,并取样评价每种条件下铸坯的性能。在样本数达到统计要求的情况下,对每种工艺参数对应的各项性能评价结果进行矩阵回归分析(如图7所示),可以择优确定钢种的浇注工艺。

图7 连铸参数响应矩阵图

2.2 铸坯表面裂纹

为了预防浇注过程产生的圆坯裂纹,结合裂纹特征(裂纹形貌、裂纹角度、内部晶粒指向和裂纹尺寸等)分析其形成原因[16]。圆坯横向表面裂纹(图8(a))产生的主要原因是结晶器内的保护渣润滑不良和不合适的矫直温度-矫直力;纵向表面裂纹(图8(b))的产生与圆周方向保护渣的不均匀熔化、铸坯不均匀冷却以及钢种的凝固组织特性密切相关。铸坯出辊道后可用视觉检出大部分裂纹,发现裂纹后快速查找工装辅料-工艺执行原因,从而减少表面裂纹的不利影响;针对矫直工艺可以参考钢材的应力-应变数据来调整优化,最终得到良好的铸坯表面质量(图8(c))。

图8 圆坯表面裂纹的改善

2.3 铸坯中心裂纹

轴承钢连铸圆坯的中心裂纹通常伴随夹杂物的聚集,即使裂纹能经过锻造弥合,钢中残留的夹杂物仍然会给轴承的使用带来风险。中心裂纹往往在铸坯的凝固末端形成,浇注实践中可以采取以下措施来改善。

(1)根据铸坯的温降收缩和相变收缩合理设置铸机辊缝,防止鼓肚导致的裂纹。

(2)优化冷却,确保凝固末端钢液的补缩。

(3)工艺设计避免全固态铸坯矫直。

(4)矫直辊数量和矫直力设计对中心裂纹有重要影响。

图9为φ800 mm连铸圆坯中心裂纹的改善情况。试验调整前,圆坯内中心裂纹长度可达100 mm以上,试验推进后,裂纹长度逐渐减小直至完全消除。2015年至今,兴澄特钢大圆坯由于中心裂纹导致坯料降级、报废的质量基本控制在1%以下,降低了浇注损失。

图9 φ800 mm圆坯中心裂纹的改善情况

2.4 中心疏松和缩孔

解决中心疏松和缩孔的关键在于控制铸坯宏观凝固组织、柱状晶尺寸和比例(图10),并保持合理的V型钢液流动通道。在工艺方面,钢水过热度、与拉速相关的冷却速率、结晶器电磁搅拌(MEMS)+末端电磁搅拌(FEMS)、全长度辊缝控制等条件和参数的匹配,与铸坯内部质量密切相关。

图10 φ800 mm圆坯低倍腐蚀组织

2.5 铸坯的成分偏析

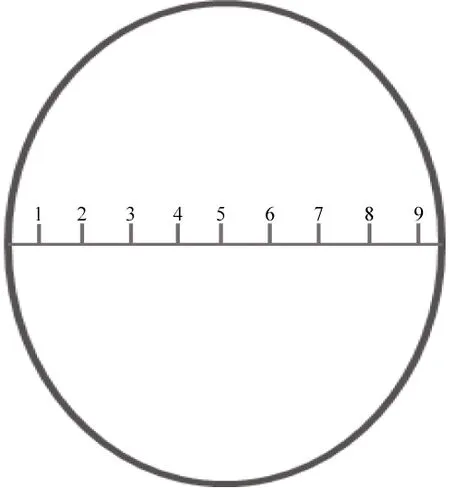

铸坯的成分偏析会遗传到轧材或锻件,导致最终产品的局部宏观/微观组织-性能不均匀,对零件尤其是需要最终热处理的零件的加工精度和使用带来影响。铸坯偏析通常可以采用低倍腐蚀形貌评级(图11)、钻点取样红外碳硫分析[17-18](图12~13)和原位分析法(图14)来评价。

图11 大圆坯纵向低倍形貌

图12 圆坯横截面钻点示意图

图13 φ800 mm圆坯42CrMo4钢的碳偏析指数分布

图14 宏观偏析原位分析(C元素)

通常连铸大圆坯钢液凝固由于溶质选分结晶,靠近中心部分C含量低于钢液成分(负偏析),1/4~1/2半径区间C含量高于钢液成分(正偏析,图12~13),铸坯断面越大,偏析越严重。通过优化浇注速度、过热度、冷却和电磁搅拌等参数,对铸坯偏析改善有利。

图13为φ800 mm的42CrMo4钢圆坯浇注工艺调整前后的碳偏析指数变化。增加二冷水量5%、末端电磁搅拌向结晶器方向移动1.7 m后,铸坯内正负偏析度均有所下降,碳偏析指数基本稳定在(1±0.07)。

3 结论

(1)借助于现代分析手段综合评价钢的纯净度和追踪夹杂物来源,为冶炼部门制定冶炼纯净度优化方案和圆坯交货质量保证提供可靠的依据,大圆坯轴承钢的全氧含量可稳定在7 μg/g以下。

(2)应用流动-凝固分析软件、材料热性能分析等手段进行钢种浇注前风险预测、工艺模拟和浇注后的因素回归分析,解决和改善了大圆坯表面、中心裂纹、疏松缩孔和偏析等缺陷,从而在保证质量的前提下成功开发了连铸浇注大圆坯(最大φ1 000 mm圆坯和1 350 mm×1 000 mm椭圆坯)。