氟石膏改性高水粉煤灰复合充填材料性能研究

2020-12-31白龙剑严国超

白龙剑,严国超,杨 涛

(1.太原理工大学,山西 太原 030024; 2.华北科技学院,河北 廊坊 065201)

矿产资源开采为我国经济快速发展提供了能源保障,但也带来了地表沉降、水资源破坏等严重的安全与环保问题[1-3]。为了实现绿色开采,我国大力推广充填采煤法,但充填成本高、干扰正常生产作业导致充填采煤法应用范围较小[4-5]。晋能源煤技发[2019]-535号通知中提出,山西作为全国煤炭生产大省,多年来有力支撑了我国经济发展,但是带来了土地沉陷、水资源破坏、矸石堆存等突出问题。绿色开采是新型煤炭工业发展方向,是构建人与自然和谐共生的新型能源供给体系的优先选项。要选定省级试点煤矿涵盖不同工艺、材料、设备、技术路线,力求通过先试充分发现问题积累经验,实现充填开采、保水开采等绿色开采。充填材料成本一直居高不下,对于密度为1.3 t/m3的煤层吨煤成本增加约为70~100元;低成本充填材料成为了重要的研究课题。

充填材料的发展经历了4个阶段:1950年以前,国内多以处理废弃物为目的的废石干式充填技术;1960年代,在湘潭锰矿开始采用尾矿水力充填技术;1960—1970年,开始研发和应用胶结充填技术;1990年以后,国内开始发展高浓度充填技术,如膏体充填、碎石砂浆充填。20世纪90年代初,高水速凝材料应用于小铁山矿[6-8],2009年冯光明研发了超高水充填材料应用于陶一矿,该材料流动性强、速凝快,可以使用小型设备充填作业但成本高达300元/m3;2011年,岱庄煤矿通过膏体充填置换原煤23.1万t,地表下沉量只有35 mm,取得了较好的经济效益[9-12];2017年,于跃研究了利用矿区及电厂周边固体废弃物制备新型胶体充填材料并进行了工业性试验,但其成本达到127.7元/t[13]。

氟石膏是氢氟酸与氯氟酸生产过程中产生的工业废渣,目前多采用填埋的方法处理[14],其具有一定毒性会污染填埋处的土地。高水材料中的硫铝酸盐水泥可以与其反应固化生成钙矾石,变废为宝[15]。本研究利用氟石膏、粉煤灰、煤矸石、高水材料和矿井废水制备新型充填材料,通过煤矸石粒级优化,降低胶结材料用量,进行坍落度测试、泌水率测试和力学参数测定,并分析其水化产物成分、观察表面微结构。通过Material Studio分子动力学软件模拟分析复合材料力学性能,在纳米尺度对该材料主要水化产物进行分子模拟,对提高材料力学性能提供指导。

1 试验材料和方法

1.1 试验材料

本研究中试验材料有:氟石膏,取自内蒙古赤峰熬汉银亿矿业有限公司;硫铝酸盐水泥(SAC),产自山西阳泉天隆特材有限公司;粉煤灰(FA),取自榆次热电厂粉煤灰罐;煤矸石(CG),取自关岭山煤矿,经过三级破碎,粒径分别为3、5、8 mm。为了优化调节充填材料性能,加入一定比例萘系高效减水剂与悬浮剂。各种材料的化学成分见表1。

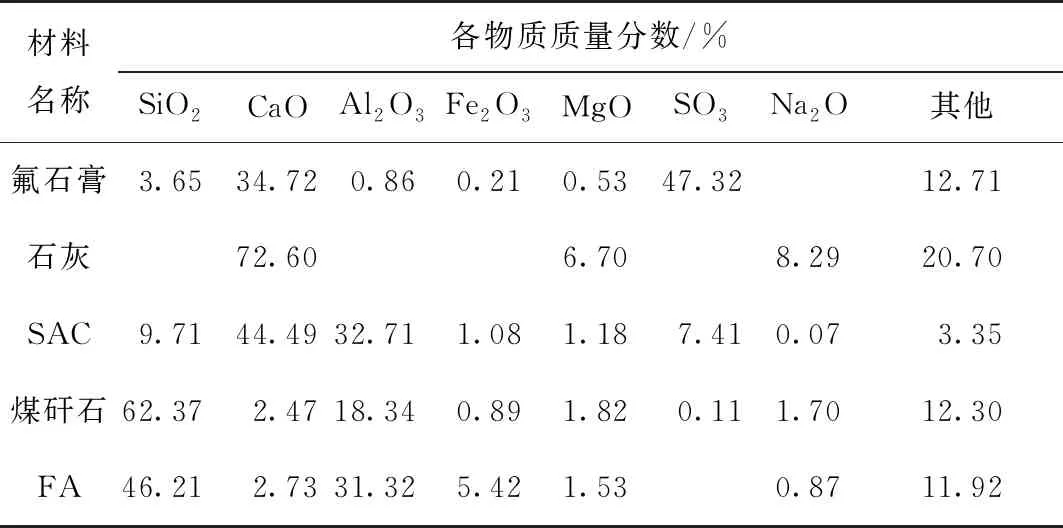

表1 试验材料的化学成分分析结果

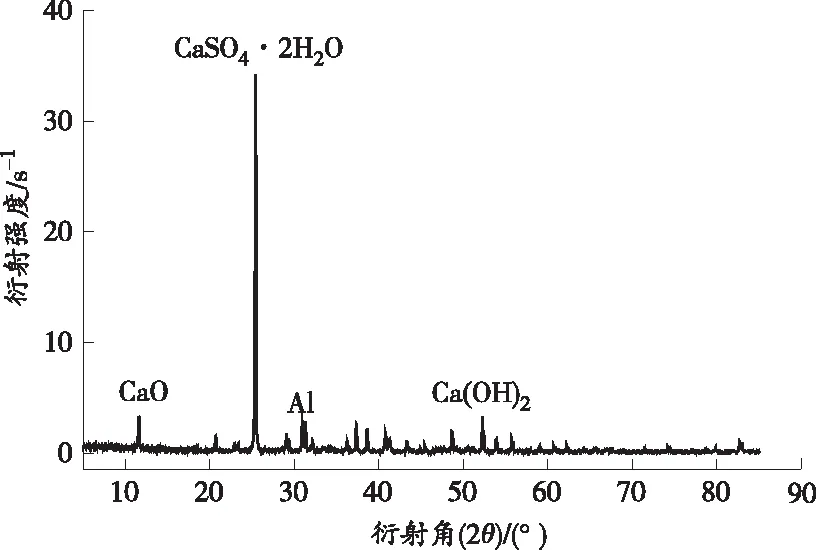

利用太原理工大学X射线衍射仪DX2700,分析获得氟石膏X射线粉末衍射数据,在室温下使用Cu、Co辐射在40 kV和40 mA下操作。在国际衍射中心粉末衍射文件(PDF)数据库基础上,分析其矿物成分,氟石膏XRD图谱如图1 所示。

图1 氟石膏XRD图谱

1.2 试验方法

考虑到充填材料对流动度、凝结时间和强度的要求,经过大量实验确定了原料配比:不同粒径(3、5、8 mm)煤矸石质量比为2∶3∶5,矸石质量浓度为750 kg/m3;m(氟石膏)∶m(石灰)∶m(硫铝酸盐水泥)=4∶1∶5,用量为150 kg/m3;粉煤灰用量为400 kg/m3;水用量为400~600 kg/m3;膏体质量分数为68.5%~76.5%。

1)充填材料坍落度测试:参考NB/T 51070—2017《煤矿膏体充填材料试验方法》,以坍落度桶拔起后与充填材料最高点高度差值(mm)为准;泌水率是指泌水体积与膏体体积之比。

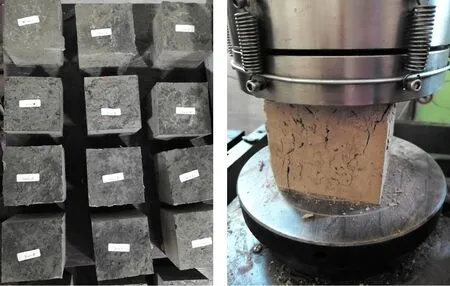

2)抗压强度测试:充填材料混合后,通过机械搅拌,然后装入100 mm×100 mm×100 mm的三联试模,参考GB/T 17671—1999标准测试不同龄期强度。试件浇筑后用塑料薄膜包裹,在温度为(20±2) ℃,湿度为40%条件下养护。分别测试其3、7、28 d抗压强度,试件与抗压强度测试情况见图2。

图2 试件与抗压强度测试图

3)在3、7 d龄期,取部分试样放在乙醇中浸泡,阻止其水化,将试样取出后烘干水分破碎,取出部分结石体磨成粉末,进行XRD测试。

4)制备10 mm×10 mm×10 mm的小方块,待干燥脱水后抽真空,真空度达标后喷金,用导电胶固定在测试台上,进行SEM显微观察。

2 结果与分析

2.1 坍落度与泌水率

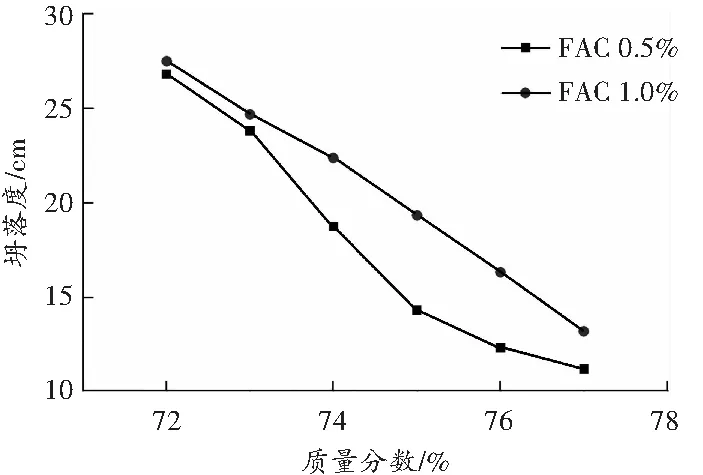

在萘系减水剂(FAC)质量分数为0.5%、1.0%时,研究了膏体质量分数对充填材料坍落度的影响,坍落度与膏体质量分数关系曲线见图3。

图3 坍落度与膏体质量分数关系曲线

根据膏体充填理论与技术[16],膏体材料的坍落度在18~25 cm才能满足管道输送要求。当膏体质量分数为72.8%~75.6%时满足输送要求。

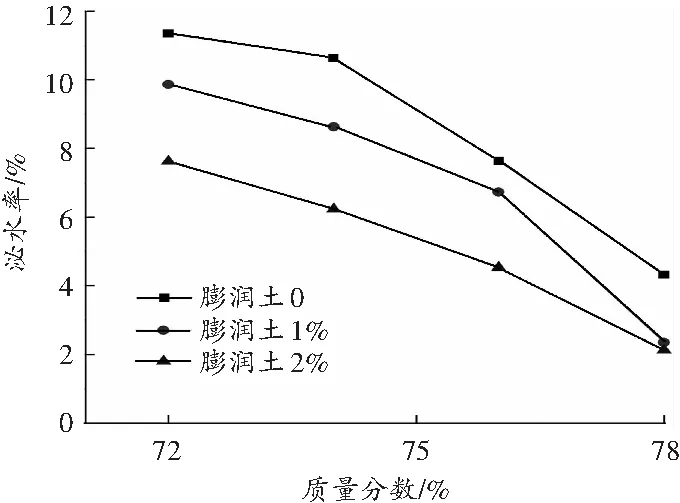

在悬浮剂(膨润土)质量分数为0、1%、2%时,泌水率与膏体质量分数关系曲线见图4。

图4 泌水率与膏体质量分数关系曲线

由图4可知,膏体质量分数越高泌水率越低,基于成本考虑,当膨润土添加比例为1%,膏体质量分数为 73%~75% 时,较为合理。

综合两者考虑,膏体质量分数为75%,减水剂质量分数为0.5%,悬浮剂质量分数为1%时,能够满足管路输送和经济性要求。

2.2 抗压强度

充填材料抗压强度随龄期增长的变化情况见图5,可以看出:氟石膏改性高水粉煤灰充填材料随着龄期增长抗压强度呈增长的趋势。龄期3、7、14、28 d对应的抗压强度分别为2.53、3.12、4.52、4.96 MPa,分别达到28 d最终强度的51.01%、62.91%、91.13%;相比于用硅酸盐水泥作为胶结料,该材料强度增长速度快,是同龄期硅酸盐水泥作为胶结料时的2.1倍。3 d后抗压强度能够有效支撑顶板岩层[17]。

图5 充填材料抗压强度随龄期增长的变化图

影响充填材料抗压强度的主要因素有胶结料用量、水灰比、矸石粒度搭配、胶结料与骨料的界面结合能力和养护环境。相比于普通硅酸盐水泥达到 3 MPa 强度所需胶结料为200 kg/m3,使用氟石膏改性高水粉煤灰只需要130 kg/m3;该充填材料可以使用较少的胶结料达到充填体所需强度,28 d目标强度为3 MPa时,经济成本低至78元/m3。

2.3 XRD矿物组分分析

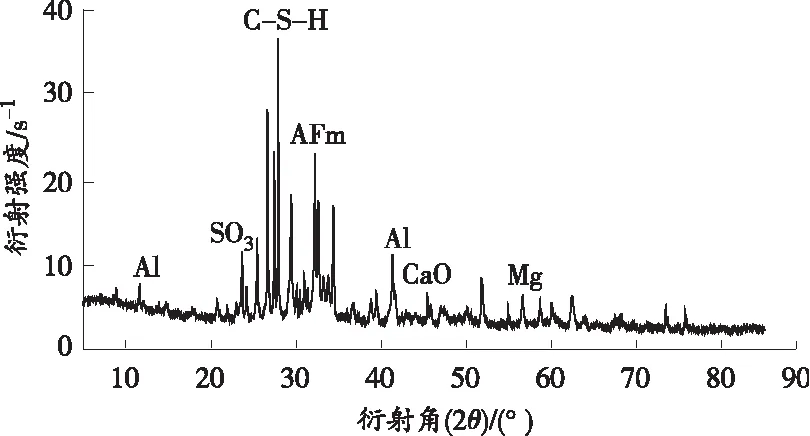

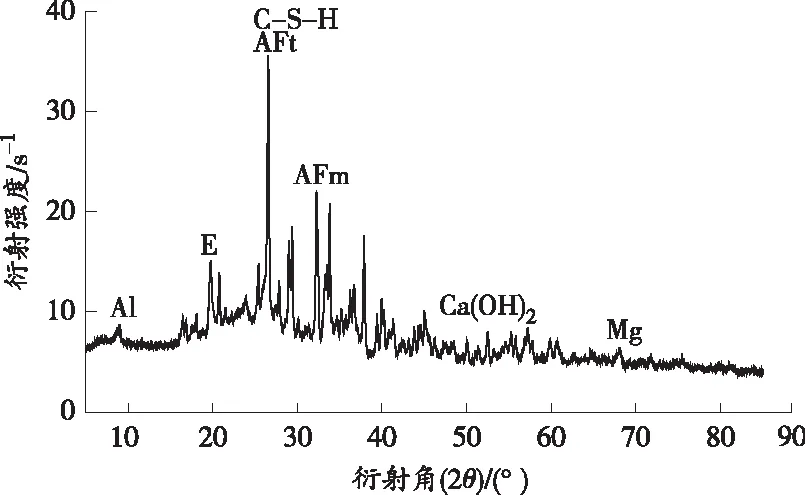

对充填材料结石体进行XRD测试,扫描范围为2θ=5°~85°,XRD图谱如图6~7所示。

图6 龄期3 d充填材料XRD图谱

图7 龄期7 d充填材料XRD图谱

从图6~7可以看出,充填材料3、7 d水化产物基本相同,主要为水化硅酸钙(C-S-H)、钙矾石、氢氧化钙。水化硅酸钙的衍射峰最高且明显;在水化3 d时有部分低硫型水化硫铝酸钙(AFm)和Ca4Al6O9CrO4,尚未转化成结构更为稳定的钙矾石,说明氟石膏的溶解性比磨制无水石膏溶解度低,反应速度较慢;基于材料矿物组分分析,该材料未发现有毒成分,符合安全环保要求[18]。

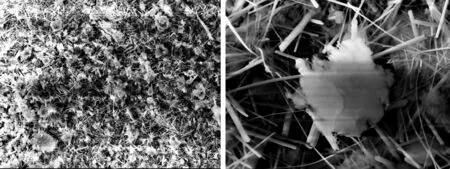

2.4 SEM显微观察

充填体的微观结构性质决定着材料的稳定性与力学性能,有较多的孔隙和缺陷结构会显著降低材料性能。充填材料SEM显微观察结果如图8所示。

(a)放大2 000倍 (b)放大5 000倍

由图8可以看出,该材料水化矿物呈现针状钙矾石骨架,包裹球状粉煤灰颗粒或矸石,矿物之间呈现紧密的机械咬合,致密度较高,孔隙不发育。水化产物充填到了空隙处,针状钙矾石表面附着其他水化产物,充填度更高更致密,材料强度也更高。说明充填材料粒级搭配合理,形成了大颗粒骨料构成的骨架结构中紧密充填胶结料。这样可以使结石体结构稳定,力学性能较优。

3 充填材料力学性能数值模拟研究

3.1 模型建立

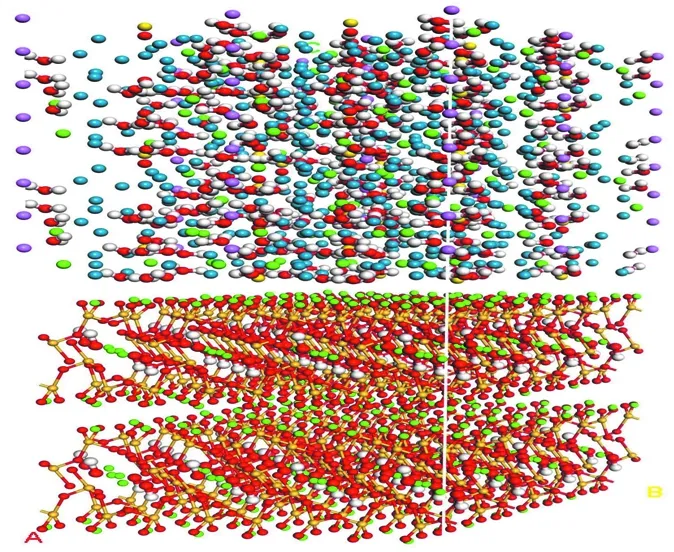

充填材料水化后主要矿物组分为钙矾石和C-S-H凝胶,为该材料提供胶结力与强度;利用Material Studio建立钙矾石(AFt)和C-S-H凝胶(Tobermorite)模型,分别建立2×2×2的超晶胞模型,重新设置超晶胞的A和B使两者可以互相结合,利用Forcite tools模块进行几何优化和能力最小化。建立的复合材料模型[19-20]如图9所示。

图9 钙矾石与C-S-H复合材料分子模型

3.2 分子动力学模拟

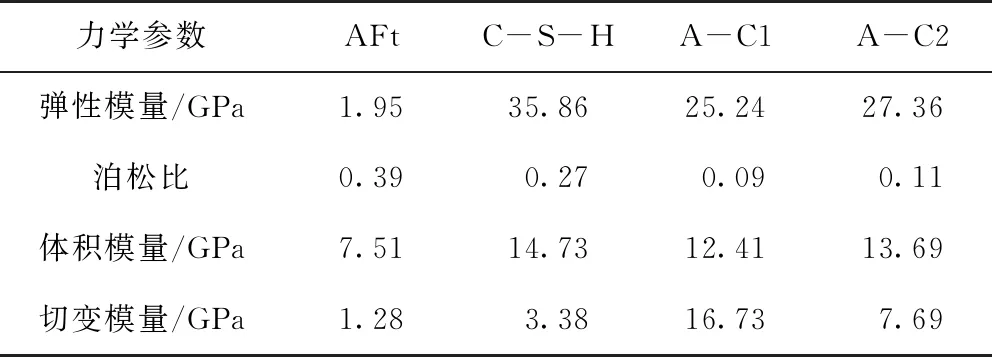

分子动力学模拟使用Material Studio软件,力场采用COMPASS,采用正则系综,在结构优化和能力最小化后,选用Forcite tools 模块,Task选择 Mechanical Properties,Quality选择fine,力场选用 Compass,计算其力学性能,其中A-C1组m(AFt)∶m(C-S-H)=3∶2,A-C2组m(AFt)∶m(C-S-H)=2∶3。计算结果见表2。

表2 钙矾石/水化硅酸钙分子动力学优化前后参数

3.3 计算结果与讨论

钙矾石与水化硅酸钙复合体系在经过能量最小化和分子动力学优化后,受分子间引力作用,两者界面处有一定的结合,证明了钙矾石中的游离水分子可以融入水化硅酸钙中。对比表2中数据:水化硅酸钙弹性模量、切变模量都高于钙矾石;对比A-C1和A-C2可知,随着水化硅酸钙的增多,复合材料弹性模量提高;钙矾石弹性模量较低,较易被压缩,水化硅酸钙含量增高时,材料可压缩性降低;在以后设计胶结材料时,应当使其水化产物中水化硅酸钙的比例提高。

4 结论

1)充填材料在膏体质量分数为75%、减水剂质量分数为0.5%、悬浮剂质量分数为1%时,其流动性和稳定性较优,能满足泵送及流动要求。

2)充填材料结石体28 d强度可达4.96 MPa,3 d强度可达最终强度的51.01%;相比于普通硅酸盐水泥作为胶结料,该材料强度增长速率快,且同等强度下所需要的胶结料较少;充填材料利用了氟石膏和粉煤灰,科学利用固体废物,使材料成本低至78元/m3。

3)微观结构分析表明,充填材料结构稳定,致密度高;XRD水化产物分析表明,该材料水化产物与普通水泥一致,未发现有毒有害成分。

4)分子模拟表明,水化硅酸钙力学性能优于钙矾石,复合材料弹性模量随水化硅酸钙增多而提高。未来应研发水化产物中水化硅酸钙含量较高的胶结材料。