新型硅铝基固化剂加固海底淤泥效果及影响因素试验研究

2020-12-28杨俊钊张广鑫陈伟蒋云飞

杨俊钊,张广鑫,陈伟,蒋云飞

(1.中交天航(大连)浚航工程有限公司,辽宁 大连 116033;2.武汉二航路桥特种工程有限责任公司,湖北 武汉 430072)

0 引言

海底淤泥是由沉积作用而形成的一类海洋沉积物,其内部结构多呈絮状或蜂窝状,由于其高含水率、高渗透性、高孔隙率和低强度的特点[1],不能直接用作建筑工程的填筑材料。

通过向海底淤泥中掺入合适的固化剂,可以充分激发淤泥活性,再经过水化、结晶或离子交换等一系列化学反应后得到具有满足工程特性的固化土[2]。目前淤泥固化剂按照成分组成和反应机理的不同大致可分为4类[3]:一是无机类,该类固化剂多为粉末状,以水泥、石灰等为主要原料,通过水化反应将淤泥中的自由水转化为结合水达到固化目的;二是有机类,该类固化剂一般呈液态,通过离子交换作用改变淤泥的亲水特性,再经夯实、振动提高密实度;三是生物酶类,该类固化剂属于蛋白质多酶基产品,利用生物酶素的催化作用和外力挤压减少孔隙率,从而增加材料强度;四是复合类,该类固化剂由主固化剂和激发剂组成,可调制不同配合比以针对不同特性的淤泥,达到最佳固化效果。

目前国内对于传统淤泥固化剂的研究较为普及,包括对水泥[4]、石灰以及对掺入工业废渣甚至添加分散剂、膨润土、苛性钠、三乙醇胺等外加剂的定量研究,已经取得了一定的科研成果[5-8],而对新型复合固化剂的研发尚处于起步阶段。

本文研究的新型硅铝基复合固化剂,以某海域海底淤泥和海水为原材料,按照GB/T 50123—2019《土工试验标准》,制备系列固化土试件,在不同配合比情况下,分析了混合料浆泵送性能和固化土无侧限抗压强度指标的影响因素,以及淤泥液塑性指数对固化效果的影响规律;同时对比了其他固化剂的固化效果,并评价了固化土对环境的影响。

1 试验材料及设备

1.1 试验材料

试验所用固化剂为自主研发的JCW软土固化剂[9],为保证拌和均匀性,使用前需加水将其调制成固化剂料浆备用。

试验所用全部原泥取自同一海域海底,属于低液限有机质淤泥,特性指标随取样深度有所变化:含水率 45%~60%、湿密度 1.6~1.75 g/cm3、液限45%~60%、塑限25%~32%、液性指数0.8~1.1、塑性指数13~39、有机质含量6.2%~6.5%。

1.2 试验设备

采用水泥胶砂搅拌机、数显式土壤液塑限联合测定仪、有机玻璃筒等试验设备。

1.3 试验方法

1.3.1 固化土的制备方法

按一定配合比将固化剂、淤泥和海水调制成具有流动性的固化土样品(直径39.1 mm、高度79 mm的圆柱体),取标准试件进行标养,分别在养护龄期为7 d、14 d、28 d、90 d和180 d进行固化土的泵送性能、无侧限抗压强度、不同类型固化产品效果以及固化土的重金属浸出浓度等几项试验指标测试。

1.3.2 固化土的流动度测试方法

试验采用日本JHS A313—1992标准中流动度指标来表征淤泥固化土的初始流动特性及泵送性能。其测定程序为:将涂有凡士林的有机玻璃筒置于水平玻璃板上,浇入并捣实固化土,垂直提起模具,坍塌体底边直径的平均值即为流动度测定值,cm。

2 固化土泵送性能影响因素

2.1 水固比

水固比指固化土混合料浆中水的含量与固体物干料的质量比。试验在不同固化剂掺量(干态质量)下分别制备了不同水固比的混合料浆,即时检测流动度,试验结果如图1所示。

图1 水固比-流动度曲线Fig.1 Curve ofwater-solid ratio and fluidity

由图1,随着水固比由0.80上升至1.00,混合料浆流动度平均由8.65 cm提升至9.84 cm,增长幅度为13.8%。通过拟合公式可判定流动度随水固比的提高呈二次函数型增长。对于该试验固化剂,增加水固比能够显著提升固化土的泵送性能。

2.2 固化剂掺量

为探究该固化剂掺量对混合料浆泵送性能的影响,考察了在不同水固比下,固化剂掺量由30 kg/m3提升至100 kg/m3过程中混合料浆流动度的变化趋势,试验结果如图2所示。

由图2可知,随着固化剂掺量的提高,混合料浆流动度的变化规律并不明显。固化剂掺量与流动度之间并无直接的相关关系,宏观表现为流动度不随固化剂掺量的增减而变化。

图2 固化剂掺量-流动度曲线(水固比0.80~1.00)Fig.2 Curve of curing agent dosage and fluidity(Water-solid ratio 0.80-1.00)

3 固化土无侧限抗压强度影响因素

3.1 固化剂掺量

在水固比为 0.80、0.85、0.90、0.95和 1.00的基础上,分别制备不同固化剂掺量的固化土标准试件,标养28 d后检测其无侧限抗压强度,选取水固比为0.80的试验数据作为代表得出固化剂掺量-无侧限抗压强度曲线如图3所示。

图3 水固比0.80的固化剂掺量-无侧限抗压强度曲线Fig.3 Curve ofcuring agent dosage with water-solid ratio 0.80 and unconfined compressive strength

由图3可知,随着固化剂掺量由30 kg/m3逐步提升至100 kg/m3,固化土的28 d无侧限抗压强度呈二次函数型增长趋势。强度曲线的变化表明,固化剂掺量是影响固化土无侧限抗压强度的最主要因素,掺量决定了固化土中由水化胶凝物作骨架所形成胶结结构的致密性[10],宏观上表现为无侧限抗压强度随掺量提高而显著增长。

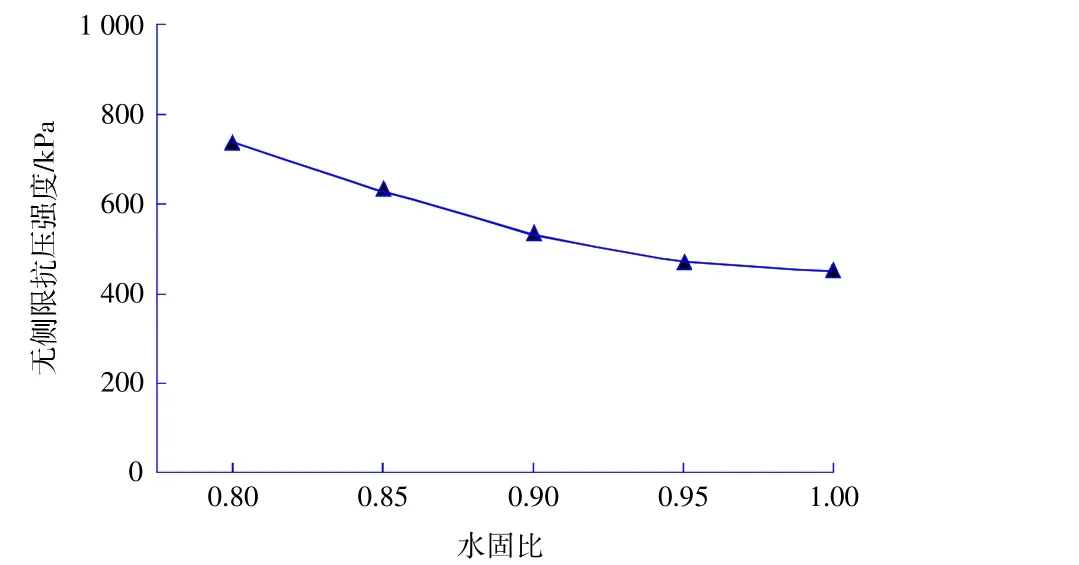

3.2 水固比

试验在固化剂掺量为30~100 kg/m3的范围内,制备不同水固比的标准试件,并于标准条件下养护28 d后检测无侧限抗压强度。

结果表明,当掺量大于60 kg/m3时,水固比和无侧限抗压强度之间有着显著的负相关关系,试件无侧限抗压强度随水固比提高而降低;当掺量小于60 kg/m3时,水固比变化对固化土强度影响较小。固化剂掺量为30 kg/m3和40 kg/m3时,变量之间无相关性,选取固化剂掺量为80 kg/m3的试验数据作为代表得出水固比-无侧限抗压强度曲线如图4所示。

图4 固化剂掺量80 kg/m3的水固比-无侧限抗压强度曲线Fig.4 Curve ofwater-solid ratio of80 kg/m3 curing agent and unconfined compressive strength

3.3 养护龄期

伴随着水化、凝聚、结晶等化学反应的进行,固化土内部逐渐形成致密稳定的胶结结构,宏观表现为固化土的整体强度随养护龄期增加而不断增长[11]。在保证泵送性能的前提下,试验在水固比0.80时分别制备了不同固化剂掺量标准试件,不同龄期抗压强度如图5所示。

图5 养护龄期-无侧限抗压强度曲线Fig.5 Curve ofcuring age and unconfined compressive strength

由图5可知,当固化剂掺量为30 kg/m3和40 kg/m3,试件强度于28 d基本停止增长;当固化剂掺量为60 kg/m3和80 kg/m3,试件强度于90 d基本停止增长;当固化剂掺量为100 kg/m3,试件的强度在180 d内均有明显增长,并达到2 266 kPa。这表明固化土的无侧限抗压强度随养护龄期增加呈对数型增长趋势,并且掺量越高,反应完成所需时间越长,强度增长速率和极限强度也越高。

3.4 原泥塑性指数

为验证固化剂对不同性质淤泥的适应性,筛选了不同位置的海底淤泥。在完成原泥液塑限的测定后,试验以不同淤泥为原料,在固化剂掺量为80 kg/m3和水固比0.80的条件下,检测固化土不同养护龄期的无侧限抗压强度。

根据土的塑性指数IP计算公式:IP=ωL-ωP

式中:IP为塑性指数;ωL为液限,%;ωP为塑限,%。

绘制出原泥塑性指数-固化土无侧限抗压强度关系曲线如图6所示。

图6 原泥塑性指数-固化土无侧限抗压强度关系曲线Fig.6 Relation curve between raw mud plasticity index and unconfined compressive strength ofsolidified soil

结合图6的拟合曲线,得到原泥塑性指数Ip与固化土7 d、14 d和28 d无侧限抗压强度qu的关系函数,分别为:y=-0.41x2+31.81x-179.49、y=-0.85x2+58.76x-418.61和y=-0.76x2+57.81x-270.90。通过求导得到各曲线极值点的横坐标分别为x=38.8、34.6以及38.0,相对应的极值分别为 437.5 kPa、596.9 kPa和 828.4 kPa。

这表明对于掺量80 kg/m3、水固比0.80的淤泥固化土,固化剂对塑性指数IP大于34.6的海底淤泥固化效果最好,适应性最强。而对于黏土,塑性指数大说明土的塑性高,表现为土体黏粒含量多、矿物亲水性强以及结合水含量大[12],这些均有利于固化剂通过水化等反应消耗土体颗粒中的水分形成致密、稳定的胶结结构,进而形成固化土的整体强度。

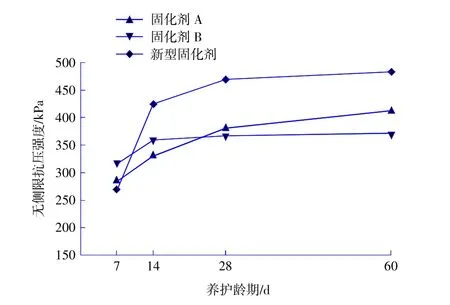

4 不同类型固化产品效果对比

试验另选取市面上常用的固化剂A和B作原料,3种固化剂在掺量65 kg/m3和水固比0.75的配合比下制作标准试件,检测不同龄期无侧限抗压强度,结果如图7所示。

图7 不同固化产品固化效果对比曲线Fig.7 Comparison curves ofcuring effect of different cured products

由图7可知,在3类固化剂之中,固化剂B属于早强型,试件的7 d无侧限抗压强度高达317 kPa,但后续强度增长缓慢甚至停滞,28 d时达到361 kPa;另两种固化土试件在拥有较高早期强度的同时,后续增长趋势显著,尤其是新型硅铝基固化剂试件,28 d强度达到469 kPa,较固化剂A和B所成型的同龄期固化土分别高16%和30%。

得到如下结论:在一定配合比和养护条件下,新型硅铝基固化剂制备的固化土强度增长速率和无侧限抗压强度均高于其他传统固化产品制备的固化土。

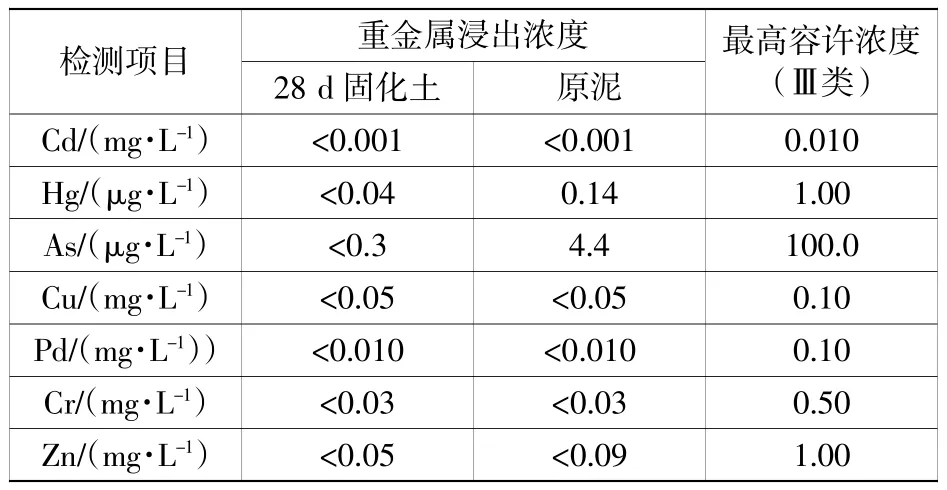

5 环境友好性

为验证新型硅铝基固化剂是否具有良好的环境友好性,试验制备了一批固化剂掺量80 kg/m3、水固比为0.80的淤泥固化土,对28 d龄期固化土的重金属浸出浓度指标进行检测,结果对照《疏浚物海洋倾倒分类标准和评价程序》[13]中第三类评价标准如表1所示。

表1 28 d龄期固化土重金属浸出浓度检测结果Table 1 Testresults ofleaching concentration ofheavy metals in the solidified soilat 28 d

由表1可知,28 d龄期该固化土的重金属浸出浓度值全部低于检出限且低于原泥检测的浸出值,说明新型硅铝基固化剂的添加未引入新的重金属污染源,且对原状淤泥中的重金属存在一定“稳定化”作用,降低了重金属浸出浓度,从而验证了其良好的环境友好性。

6 结语

1)水固比是影响泵送性能的最主要因素,且流动度随水固比的提高呈二次函数型增长,固化剂掺量对泵送性能的影响甚微。

2)固化剂掺量是影响该固化土无侧限抗压强度的最主要因素,在相同的制备和养护条件下,固化土的强度随掺量增加呈二次函数型增长。

3)在相同水固比和固化剂掺量一定条件下,随着原泥塑限和液限的提高,不同龄期的固化土无侧限抗压强度随之增加,该新型硅铝基固化剂对于高塑限、高液限淤泥的固化效果要优于低塑限、低液限淤泥。

4)该新型硅铝基固化剂的添加并未引入新的重金属污染源,且能有效降低固化土的重金属浸出浓度,表明其具有良好的重金属稳定作用和环境友好性。