抽油机异步伺服控制器的应用效果分析与评价

2020-12-24陈鑫杜唐钟方玉峰长庆油田分公司第十采油厂

陈鑫 杜唐钟 方玉峰(长庆油田分公司第十采油厂)

1 研究背景

长庆油田第十采油厂属于超低渗透油藏,单井产量低,只能通过控制机采能耗来降低采油成本。从实际生产用电情况来看,机采系统的耗电量约占总耗电量的50%左右。因此挖掘抽油机电动机的节能潜力,降低单井能耗,对于实现油田高水平、高效益开发具有重要意义[1]。

游梁式抽油机以其结构简单、工作可靠、耐用的特点,在各种举升方式中一直占有主导地位。第十采油厂在用抽油机以常规游梁式抽油机为主,它的负载特点决定了选用普通异步电动机来驱动抽油机不可避免会出现低负荷现象。首先,抽油机启动时都是带负荷启动,惯性距较大,启动时又总在上下死点处启动,为了启动顺利,不影响生产,一般按最大扭矩选配电动机,而抽油机启动后正常工作时平均转矩与最大扭矩相比较低,电动机输入功率仅有额定功率的三分之一,低负荷浪费大量电能,降低了电网运行质量。其次,考虑油井工况异常,如砂卡结蜡时,不致因启动困难而烧毁电动机,人为又增大裕量,加剧低负荷的现象[2-3]。另外,游梁式抽油机作为一种四连杆机构设备,在运转的周期内控制曲柄的电动机必然存在变速运动的趋势。也就是说,电动机存在着拖动和被拖动两种状态。电动机被拖动时就会产生反拖发电。反拖发电产生的能量会以电动机发热,并将热量散发到空气中。不仅造成电动机寿命的降低,还浪费了大量电能。

2017 年以来第十采油厂试验了一种新型的节能设备——抽油机异步伺服控制器。抽油机异步伺服控制器是通过对三相异步交流电动机进行加装控制器的改造,实现转速、扭矩、位置的多重闭环控制,从而使电动机达到更加合理高效的运行状态。当抽油机启动时,异步伺服控制器的低速大扭矩特性可以用额定扭矩较小的电动机顺利完成抽油机的启动工作;抽油机正常运行时,异步伺服控制器可根据油井负载情况,通过大幅减小励磁电流的方式改变电动机产生反拖发电的电磁环境,极大减小反拖发电的产生量,同时配合抽油机的平衡块储能,从根本上解决了抽油机反拖发电的现象,从而达到节电的效果。

2 伺服技术研究

异步伺服技术是从变频技术的基础上发展而来,具有高动态响应特性和高过载能力。相比变频技术,增加了扭矩和位置的闭环控制。该技术最早应用于注塑机行业,为该行业的节能减排作出了重要的贡献,此后逐步推广至各行业。异步伺服控制器具有低速大扭矩、电动机效率高和电动机状态可控等特点。

2.1 节能原理

异步伺服控制器对扭矩和速度可实现精确控制,电动机即将被反拖发电时,电动机输出扭矩由大变小继而转为负值。当异步伺服控制器检测到此现象时,判断电动机处于反拖发电状态,此时通过内置的算法调整电动机的励磁电流,将励磁电流衰减至无法建立磁场。因磁场消失,转子在被负载拖动旋转时无法有效切割磁力线,无法产生感应电流,即无法产生反拖发电。此时转子运动时不会受到阻力作用。对于驴头或平衡块而言,能量直接从动能转化为势能[4]。动能、势能之间转换时,没有产生能量损失,因而能量转化效率极高,大幅节约了原本浪费的能量。当检测到电动机负载逐渐增加时,控制器重新根据负载大小调整励磁,使抽油机继续在电动机拖动下运转。

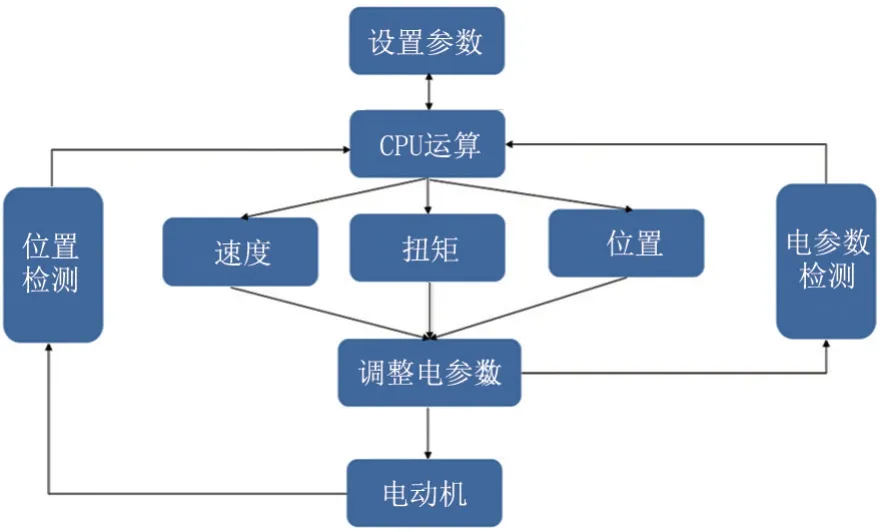

控制器内置的算法监控电动机实时运行状态,将电动机运行状态划分为三种类型便于确定控制器对电动机电参数的调整:实际检测到的电动机运行姿态、电动机运行的目标姿态和计算出某一单位时间后的电动机运行姿态[5]。当这一时间单位趋向于无穷小,电动机每时每刻的运行情况都在被检测和被调整。因此电动机时刻都按照预先设定好的运行方法运行,以最优的电参数驱动电动机。参与运算的电参数包括了电动机轴的转动位置、电压、电流等参数。为了获取电动机轴的转动位置(角度),需在电动机尾轴加装传感器。这也是异步伺服控制器明显区别于其他控制器的特征之一。其他参数如电压、电流等,可以在控制器内直接读取。控制器控制电动机的逻辑见图1。

图1 控制器控制电动机逻辑图

2.2 其他辅助功能

1)调速范围宽。转速可以在0.05~5 000 r/min任意调整。这意味着抽油机最低冲次可以达到0.05 次/min,对于产液量低的低渗、超低渗油田有良好的适应性[6]。

2)点动精确定位。可以通过按键控制将驴头悬停在任意位置,方便现场许多作业任务。

3)低速大扭矩。在低速和超低速运行时可以对电动机输出1.5 倍额定转矩,实现低速大扭矩,因此可以采用更小的电动机驱动现有抽油机,停机时驴头可以停留在任何位置都可以正常启动[7-8]。

4) 双速间抽功能。通过在操作面板的操作,使得抽油机以一定冲次运行一定时间后自动更换为另一指定冲次运行,再运行一段时间后,自动变更为之前设定的冲次运行。起始冲次、变更冲次、两段间隔时间均可以自定义设置。

5)力矩和加速度可控。可以按照指定的速度变化曲线实现电动机轴的转动。比如上快下慢、上慢下快、双速间抽等[9]。

6)柔性启动。在启动和运行时对电网无冲击。

7)远程通讯和控制。能够实现实时传输设备的运行参数并可以实现远程控制。

8)环境适应能力强。温度适应-40~55 ℃,湿度20%~85%(不得结露),风沙、干旱、高温等恶劣气候和环境都能适应[10]。

3 现场应用及效果评价

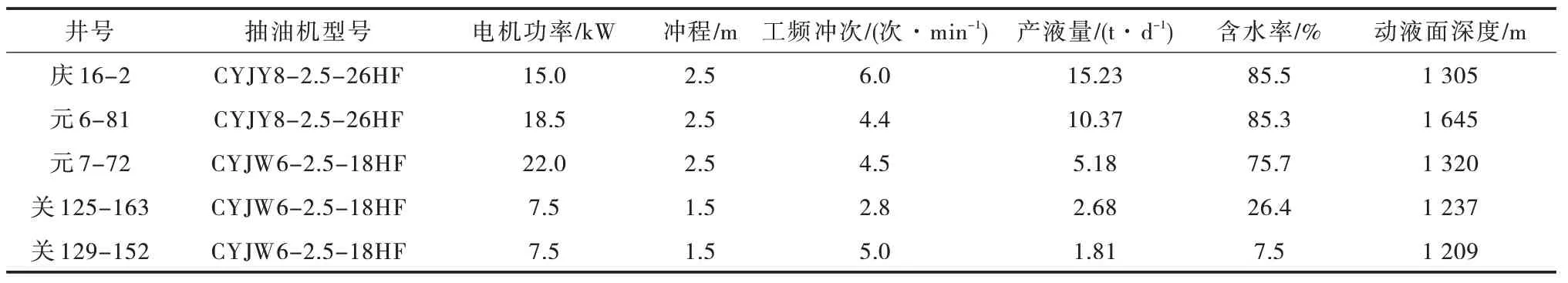

从2008 年起,伺服控制系统陆续在中海油、中石化、延长油田、煤层气推广使用,至今已使用超过1 800 台。技术、产品和服务能力已经发展成熟。2017 年9 月起,在第十采油厂安装了3 台异步伺服控制器,并先后在5 口抽油机井上进行了试验,试验井的基本情况见表1。

表1 试验井基本情况

第十采油厂委托长庆节能监测站对安装异步伺服控制器的5 口井分别进行了节能效果测试。测试不仅针对异步伺服运行的抽油机与电动机驱动抽油机在同等冲次下的能耗情况,还对改变冲次后抽油机能耗情况也做了测试和研究。

3.1 平衡度对节能率的影响

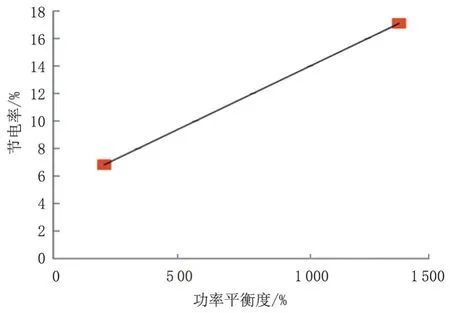

测试的2 口井平衡度和节能率的对应关系。工频状态时,电流法可以作为平衡度的评价标准之一。在异步伺服控制器的控制下,电动机反拖时的电流大小被控制器的控制方法改变,不能通过观察上下行电流的变化反应出平衡度的情况。故而测试设备平衡度时仅针对工频状态下采用了功率法数据作为评价标准。

从异步伺服控制器的节能原理及实测数据表明,无论是否平衡,设备都有一定的节电效果。在同工况下,该设备的节能率与平衡度呈相关性,平衡度差的井节电效果相对更好,平衡度与节能率对应关系见图2。

图2 平衡度与节能率对应关系

3.2 冲次对节能率的影响

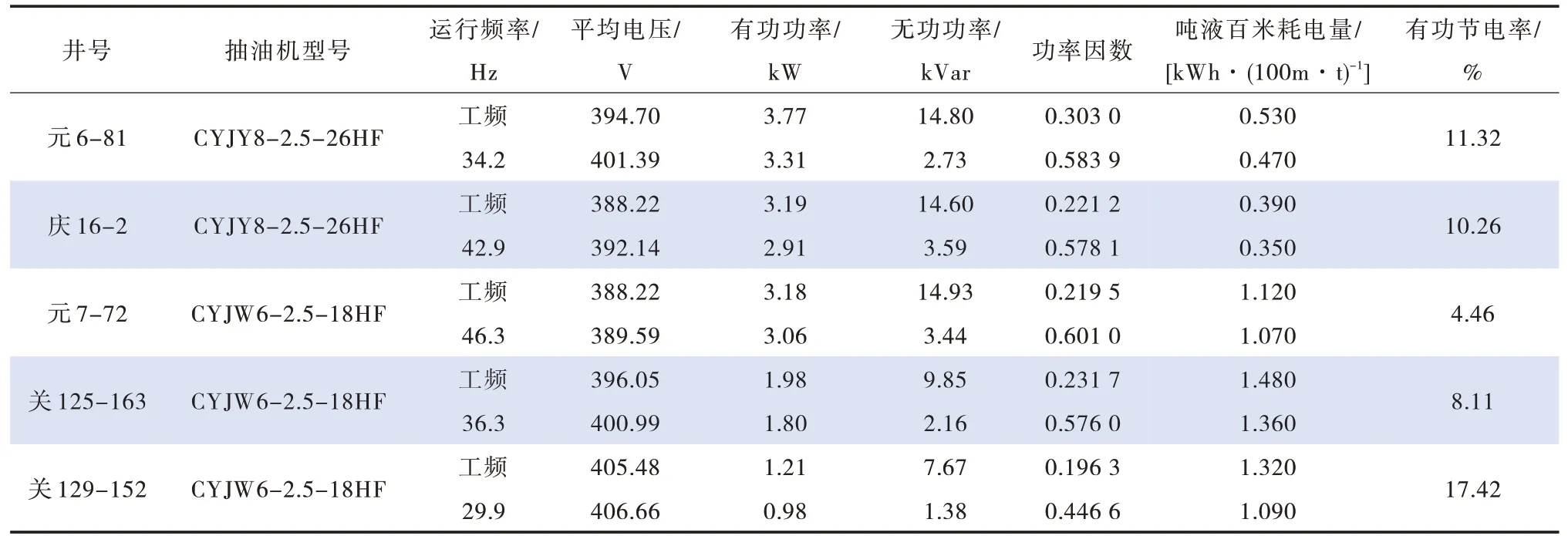

采用异步伺服控制方式,在抽油机冲次不变的情况下即取得了良好的节能效果,相同冲次下节能效果见表2,平均有功节电率10.31%,且具有通过改变电动机频率进一步降低冲次的能力。需要特别指出的是,由于在异步伺服控制下,曲柄有自由加速的现象,对应电动机有被拖动而加速的现象,因此,控制器的最高频率虽然没有达到50 Hz,但抽油机冲次并没有因此减小。

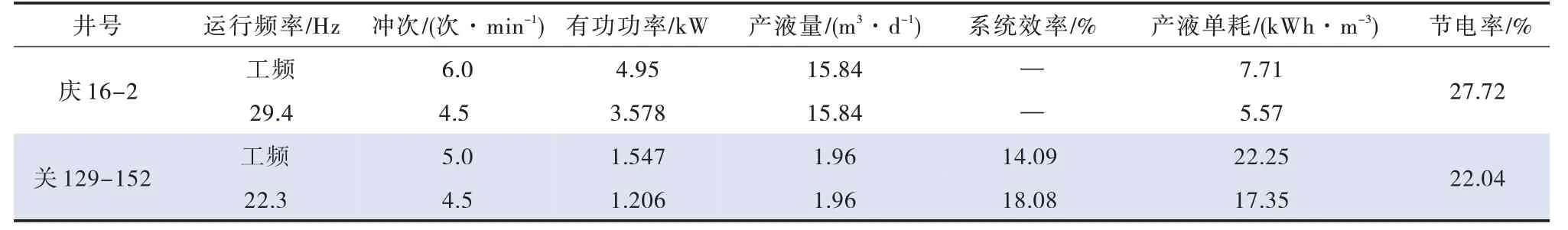

当减小输出的最高频率时,抽油机的冲次也相应减小,从而进一步取得更好的节能效果。不同冲次下的节能效果见表3。

表2 相同冲次下节能效果

表3 不同冲次下的节能效果

3.3 电动机功率影响

电动机大小对异步伺服控制系统的节电效果没有明显的影响,但对异步伺服控制系统的价格有较为明显的影响。采用电动机的功率越大,控制器的成本就越高,电动机功率与节电率对应关系见表4。

表4 电动机功率与节电率对应关系

4 节能效果

在关125-163 井现场展示了冲次为0.9 次/min 的功能,在这种运行状态下,平均每小时耗电0.69 kWh,比工频状态下节电55.48%。且设备超低速运行时,慢下快上,在提液时转速增加,有效防止了泵的漏失,提高了泵的充满程度。超低速运行可以更好地适应长庆油田超低渗的地质状况。目前正在推行的油井间开,人工间开员工劳动强度大,自动间开存在安全隐患,且间开井在停止供液期间,由于液体流动停滞,容易造成因沉沙或结蜡等原因卡泵或堵塞管道等问题。通过超低冲次功能,可以实现小液量、不断流,卡泵和堵塞管道的可能性大幅降低。

第十采油厂目前抽油机的负载率约为60%,机采效率约为21.5%,其中不平衡抽油机为362 台,平均日耗电量54.1 kWh。如果将362 台不平衡抽油机全部进行异步伺服改造,按照不改变冲次时不平衡抽油机平均节电率11.78%计算,每年将节电84×104kWh,折合人民币50.4 万元;按照降低冲次后的平均节能率25% 计算, 每年将节电178.7×104kWh,折合人民币107.2 万元。

5 结论与认识

综上所述,平衡度对异步伺服控制器的节能率影响很大,在不改变工况的情况下,平衡度越差,节电效果越好;改变冲次对异步伺服控制器的节能率影响很大,冲次降低越多,节电效果越好;电动机功率对异步伺服控制器的节能率没有影响,无论电动机大小,异步伺服控制器都可以有良好的节电效果;超低冲次功能能够起到良好的节电效果,可以在一定程度上替代现有的间开措施。