轧机减速箱轴承的电蚀故障诊断及失效分析

2020-12-22刘洪吉

刘洪吉

(青岛特殊钢铁有限公司装备部,山东 青岛 266400)

某轧钢厂轧机减速箱检修投入使用后振动值增大,采用频谱分析技术对该设备进行监测诊断,分析并验证高速轴驱动端轴承内圈故障。轴承使用一周便出现异常磨损,为了查找故障原因,对此展开一系列试验分析。

1 设备状态监测与故障诊断

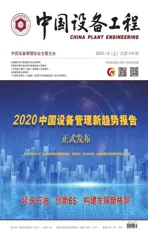

2020 年3 月29 日检修完成一周后,监测发现该设备高速轴驱动端振动值由2.4mm/s 上升至7.2mm/s,加速度包络总值由1.87gE 上升至22.3gE,频谱图中出现轴承(32230)内圈故障频率,且两侧伴有多组边频(图1),分析高速轴驱动端轴承内圈故障。4 月11 日,检修时发现高速轴驱动端轴承内圈滚道处存在密集凹坑和多条沟蚀(图2)。

图1 加速度包络频谱图

图2

为了分析轴承内圈磨损原因,对轴承内圈进行相关试验分析,主要包括化学成分分析、硬度测定、SEM 观察与EDS分析。通过相关试验,判断轴承内圈磨损是否和自身质量及外界因素有关,找出轴承内圈短期磨损的原因。

2 试验分析与结果

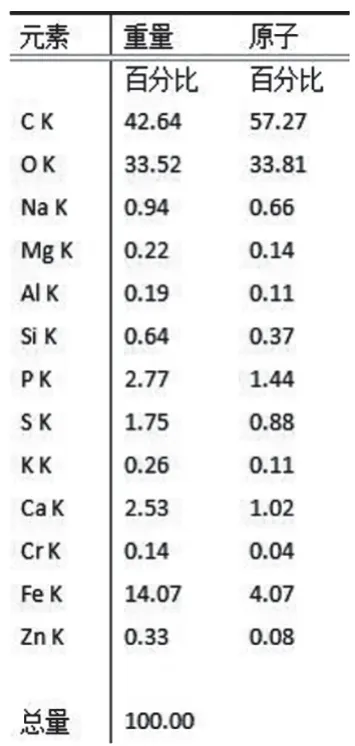

2.1 化学成分分析

所用轴承(32230)材料为GCr15 钢,采用光谱分析仪对试样进行检测,成分分析如表1 所示,试样符合GB/T18254 标准。

表1 GCr15 化学成分

2.2 硬度测定

横截面取样,测定其表层与内部基体的硬度,见表2。试样符合GCr15 调质处理后的硬度标准。

表2 轴承内圈横截面硬度

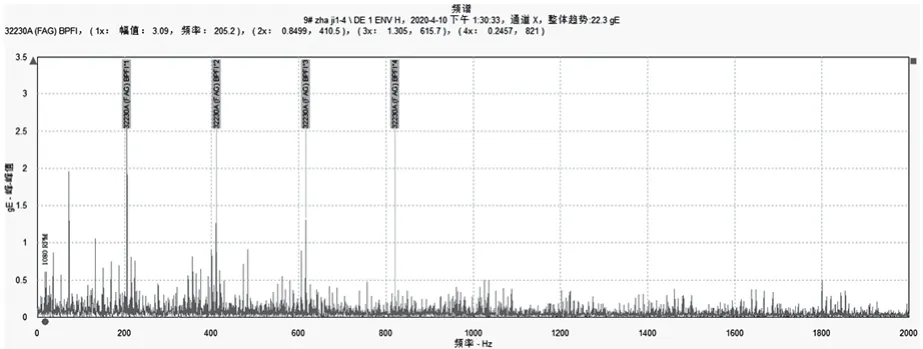

2.3 SEM 观察与EDS 分析

观察试样缺陷部位形貌,表面存在凝固产物和污迹(图3),其能谱分析结果见图4,主要成分为C,含有微量的K、Na、Si、P、Mg、Zn、Ca 等成分,推测为污染物和润滑脂添加剂成分。

图3

图4

3 试验结果与讨论

轴承内圈的材质和硬度都符合GCr15 的要求,此次磨损与轴承本身材质无关。轴承内圈有两条平行的磨损痕迹,且磨损严重,周围分布有大量微小的凹坑,磨损处存在润滑脂污迹,且润滑脂有变黑、碳化现象,部分区域润滑脂有明显灼烧后凝固痕迹,呈现出电蚀的特征。

当电流通过轴承时,电流会击穿滚动接触部分极薄的油膜,产生火花,使接触表面产生局部熔化损,形成电弧放电麻点,造成轴承沟道和钢球电蚀,使摩擦系数增大,加剧机械磨损,致使轴承异常发热,严重时会发展成剥落,最终使轴承功能过早失效。电蚀对轴承的破坏程度取决于电流能量的大小和持续时间的长短,破坏效果基本相似,包括滚动体、内外圈滚道上的电蚀凹坑和条状平行沟蚀。电流通过还会导致轴承内的润滑脂结构发生变化,局部高温会导致添加剂和基油发生反应,使基油燃烧或碳化,润滑脂变黑变硬。同时,300℃左右的高温致使润滑脂变稀,在旋转部件作用下从间隙甩出,润滑脂的迅速失效也是过电流导致轴承失效的一个典型模式。

4 电流查找及预防措施

为了查找通过轴承电流的来源,逐步开展排查工作:经过对接地体的接地电阻检测,接地电阻阻值0.028Ω 符合接地标准要求;电机接地碳刷与转轴接触良好,电机碳刷接地电流与正常电机接地碳刷电流一致,可以排除轴电流导致轴承电蚀;现场检查时,发现轧机减速箱附近存在电焊作业情况,搭接地线部位与轧机减速箱直接利用减速箱接地进行搭接,推测电焊机作业时产生的较大短路电流通过地线传导至减速箱造成轴承电蚀。

预防措施:设备主管部门出具电焊作业管理规定,规范接地,严禁在减速箱上跨接或者搭接接地线,防止电流通过导致轴承电蚀。

5 结语

电焊作业接地部位与减速箱接地线进行搭接,电流通过轴承导致内圈电蚀,是造成轴承异常磨损的主要原因,采取相应的防范措施可以避免同类故障的发生。