双江口水电站大坝反滤料生产工艺及制备方法浅析

2020-12-22宁占元

宁占元

(中国水利水电第七工程局有限公司,四川 成都 610081)

1 工程概况

双江口水电站位于四川省阿坝藏族羌族自治州马尔康县、金川县境内的大渡河上,为大渡河干流梯级水电开发的上游控制性水库工程,坝址位于大渡河上游足木足河(东源)与绰斯甲河(西源)汇合口以下约2km 河段上,坝址距马尔康县城约46km,距金川县城约45km。双江口水电站是大渡河流域水电梯级开发的关键性工程之一,双江口水库为干流上游控制性水库。堆石坝最大坝高315m,坝址处控制流域面积39330km2,多年平均流量527m³/s。水库正常蓄水位2500m,对应库容约27.32 亿m³,具有年调节能力,电站装机容量2000MW,年发电量83.41 亿kw·h。拦河大坝采用砾石土心墙堆石坝,坝顶高程2510.00m。挡水大坝坝体共分为防渗体、反滤层、过渡层和坝壳四大区。其中,心墙上游、下游分别设Ⅰ、Ⅱ两层反滤料,上游两层反滤水平厚度各4m,下游两层反滤水平厚度各6m,上游、下游坡均为1:0.2。上、下游反滤料与坝体堆石之间均设过渡层,过渡层顶高程2504.00m,顶宽10m,上游、下游坡均为1:0.3。心墙下游的坝基与过渡料、堆石料之间设置一层2m 厚的下游反滤排水层。

双江口大坝飞水岩反滤料加工系统布置在飞水岩料场上游侧的飞水岩沟内,需向大坝提供大约221.4 万m3的反滤料。根据大坝填筑施工高峰期强度,系统设计毛料处理能力500t/h,成品处理能力450t/h。飞水岩反滤料加工系统加工料源来自飞水岩石料场开采料。前期加工石料主要来自泄洪标洞挖料,后期来自飞水岩石料场,岩性主要为微、弱风化或新鲜燕山早期似斑状黑云钾长花岗岩,穿插伟晶岩脉、云母等,其饱和抗压强度平均值为83MPa,平均软化系统为0.8。系统于2019 年6 月27 日完成建设,2019 年10 月末具备调试条件,2019 年12 月初完成调试并正式投产。

2 反滤料设计指标及要求(反滤料级配表如表1、表2)

2.1 第一层反滤料

(1)最大粒径应不大于20mm,D15=0.15 ~0.50mm,D85=2.00 ~8.21mm;

(2)小于0.075mm 的颗粒含量应小于5%;

(3)渗透系数应大于2.5×10-4cm/s;

(4)第一层反滤料的填筑相对密度为0.80 ~0.90。

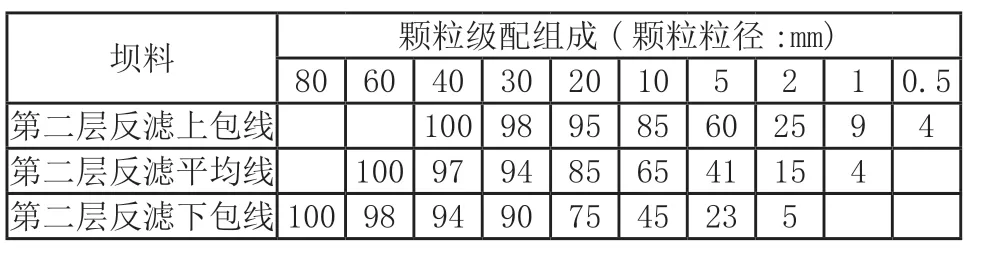

2.2 第二层反滤料

(1)最大粒径应不大于80mm,D15=1.38 ~3.67mm,D85=10.00 ~26.67mm;

(2)最小粒径宜不小于0.1mm;

(3)渗透系数应大于1.0×10-2cm/s;

(4)第二层反滤料的填筑相对密度为0.80 ~0.90。

3 反滤料生产工艺流程

表1 第一层反滤料级配表

表2 第二层反滤料级配表

本系统主要承担大坝填筑料反滤料的生产,反滤料的级配为粒径60mm 以下的成品骨料,料源为飞水岩石料场开采料,由汽车运输毛料至系统的粗碎车间进行粗破,系统由粗碎车间、筛分、中细碎、立轴制砂等车间及废水处理系统等车间组成。根据招标文件要求,采用湿法的工艺。具体流程过程如下:

(1)毛料由飞水岩料场开采,汽车运输至系统粗碎车间进行破碎成半成品料,经胶带机运输至半成品料堆。

(2)半成品料堆堆高15m,容积约0.5 万m³。半成品料经胶带机输送至第一筛车间进行筛分。

(3)第一筛分车间并排设置2 台2YKR2460H 重型筛、2台FC-12 螺旋洗砂机。筛孔尺寸分别为60×60mm、5×5mm,经筛分分级后,>60mm 的骨料全部经胶带机进入中细碎调节料仓;<60mm 的骨料进入超细碎车间;小于5mm 的砂与第二筛分车间分级出的砂一同进入成品料仓堆存。

(4)中细碎车间分别布置2 台CS430 圆锥破碎机,和1 台HP300 圆锥破碎机,破碎后的物料再进入第一筛车间筛分,形成闭路循环。

(5)超细碎(制砂)车间布置有4 台CV229 立轴冲击式破碎机。物料为第一筛分车间小于60mm 骨料,经破碎后通过胶带机运至第二筛分车间筛分。

(6)第二筛分车间设置8 台3YKR2460 圆振动筛、8 台FC-15 螺旋洗砂机。筛孔尺寸为20×20mm、5×5mm、3×3mm(筛网根据现场试验可做适当调整,以满足质量要求)。经筛分分级后,5 ~20mm 和20 ~60mm 的骨料根据需要进入成品料堆堆存。部分2 ~5mm 经过胶带机进入成品反滤料砂2 料场。其余大于5mm 和部分3 ~5mm 的物料返回立轴制砂车间破碎;小于5mm 的物料,根据不同砂的级配要求,经脱粉后,进入反滤料砂仓1。第二筛分车间与超细碎(制砂)车间形成闭路循环。

(7)脱粉车间共布置有1 台ZKR2460 直线高频振动筛,主要是根据反滤料中砂的级配要求,达到优化细骨料级配的目的。其可以根据成品砂的石粉含量要求进行冲洗脱粉,成品砂经胶带机输送至成品料仓堆存。

(8)反滤料掺配前分别取代表性的级配料和砂的试验样品测定其振实密度,即在混凝土振动台振动后的密度。根据密度和理论掺配重量比例,计算级配料和砂料的比例,并通过室内试验进行验证。

(9)反滤料的掺配采用地弄内的振动给料机进行,振动给料机在使用过程中,可以调节激振力来改变和控制流量,因其调节方便、流量稳定、噪音低、耗电小、无冲料现象等特点,经长河坝、两河口等工地的使用,掺配后的反滤料质量可靠、稳定。掺配的反滤料用胶带机输送,为防止骨料的分离,反滤料落料高度不大于6m。在掺配的过程中,定期对掺配后的成品料取样筛分,以复核颗粒级配,含泥量和颗粒形状。

4 反滤料调试及试生产存在问题及解决措施

根据设计和系统规划,反滤料的掺配级配料分为80 ~20mm、20 ~5mm、5 ~2mm、2 ~0.075mm 四种级配料。反滤料系统试生产过程中发现如下问题及相应解决措施。

(1)5 ~2mm 级配料由于料径小导致透筛率低,逊径非常大;在试生产过程中反复试验,根据试验数据多次调整该层筛网、筛面冲水量大小及筛面筛分处理能力,最终调节到满足质量要求。筛网调节成2~4mm 的组合筛网,水量调节到能冲洗干净(后面还要调整其水量以便冲洗走不满足要求的粉料(0.075mm 以下粉料),筛子处理能力调整到每台筛200 左右t/h 处理能力。

(2)2 ~0.075mm 级配料中0.075mm 以下含量大,靠洗砂机和简单脱水处理不能满足设计要求;在试生产过程中,发现由于其料源及母岩岩性等问题,导致生产出的2~0.075mm 级配料粉料超标,且变化大,在生产过程中很难控制,根据以往系统生产经验,首先,加大水量冲洗,再改变洗砂机运行工况(加大洗砂机倾角,降低其溢流水位)剔除石粉还不满足的情况下,再利用脱水筛加水冲洗石粉的工艺再次剔除,确保石粉含量满足质量要求。

(3)各级配料按照理论拟合比例掺配反滤料,掺配控制难度大;反滤料的掺配是在其各个级配料生产合格的基础上,利用理论拟合比例出的比例的基础上,再进行现场掺配按照理论拟合比例进行掺配,根据胶带机的运输量推算出各个级配的掺和量,再确定给料设备的开口(确定其给料量),再进行各级配的掺和,在掺和过程中,反复取样进行各级配料的微调,以确保反滤料级配满足质量要求。这样大大减少了现场反复试验掺和比例的过程,且减少人工掺配的随意性,确保了反滤料的质量。

(4)加大剔除粉料后,废水处理系统无法满足,废水处理难度大;在生产过程中,大量剔除石粉,导致废水中石粉含量急剧提升,导致整个后续的废水处理压力极大,一度导致经常性的水沟淤积无法正常排水,废水处理设备停机等问题,为了满足要求,系统增加大功率渣浆泵、沉淀池等设施确保废水处理系统的正常运行。

(5)毛料中粉料含量大,且因是前期毛料采用洞挖料其质量变化波动极大,对系统生产质量控制影响极大。系统生产中原材料的稳定对系统生产影响极大,但由于该系统利用原料为洞挖料且堆存前期没有有效控制其质量,导致其质量差且波动大,在生产过程中对二次开采难度极大,为了满足系统生产,开采时必须通过选料来降低其质量的波动,其难度大且不易保证其质量,故在以后的洞挖料为系统生产毛料时,必须在前期进行质量控制,减少对后续施工的影响。

5 结语

该系统自2019 年10 月底开始调试,由于系统设计比较合理且调试过程中方法比较得当,系统克服毛料质量变化大等困难,仅一个月左右就调试出合格的反滤料,2019 年12 月初,开始其后续的反滤料碾压试验,在同类反滤料系统中系统调试期短,为双江电站提前填筑提供了有力的保证。飞水岩反滤料加工系统工艺流程设计合理,且在设备选型、工艺流程及后续调试等工作中总结出了一些可行的措施,在保证成品物料质量符合相关要求的同时,产能也满足设计要求。飞水岩反滤料加工系统设计和施工调试运行够为类似反滤料加工系统工程提供一定经验和成果借鉴,具有一定的社会效益。