DR检测技术在空调零部件焊接领域的应用

2020-12-18冯韶楠苗立亚尹亮亮

冯韶楠,苗立亚,孙 刚,尹亮亮,张 杰

(格力电器(石家庄)有限公司, 石家庄 050000)

随着经济社会的发展,消费者对产品质量的要求越来越高。蒸发器、冷凝器及节流装置作为空调的核心部件,在空调正常运转过程中起着重要作用。而焊接[1]作为连接这些部件的最有效方式,其质量对空调的使用性能至关重要。目前空调零部件的焊后缺陷主要有:焊堵、焊瘤、气孔、未熔合、蚀穿、熔深不足等;其中焊瘤、蚀穿及未熔合均可通过外观识别检出,但焊堵、气孔及熔深不足等缺陷不易识别且难以检出。同时现阶段的破坏性解剖抽检,不仅劳动强度大,检测成本高,并且难以准确检测焊接质量,因此引入无损检测技术具有重要意义。

数字射线检测技术(Digital radiographic testing,DR)为可获得数字化图像的射线检测技术[2-4],可在不破坏构件的前提下对焊缝缺陷进行准确、高效地识别,相较于原有破坏性解剖手段,该技术具有独特的优势,能有效保障空调零部件的焊后质量。

图1 数字射线检测原理示意

1 数字射线检测技术原理与试件制备

1.1 基本原理

数字射线检测基本原理如图1所示,检测时射线源释放X射线,射线穿过被检测的工件后携带有工件内部的组成信息,并被平板探测器接收,探测器将所接收到的X射线光子转换为数字信号,数字信号再被计算机接收后转换为数字图像,最终在显示器上显示出来,根据所显示的图像可判断出工件内部是否存在缺陷以及存在缺陷的信息。

1.2 DR检测系统组成

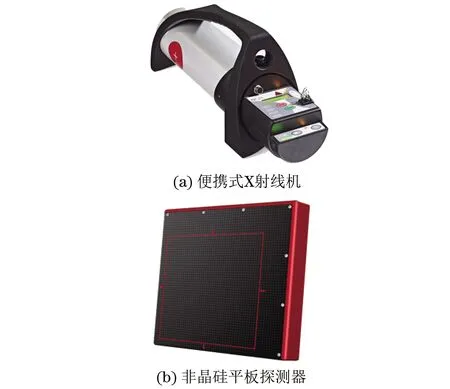

DR检测系统主要由成像部分和控制部分组成,成像部分主要有X射线机和平板探测器,如图2所示;控制部分则由成像软件和计算机工作站组成。

图2 成像部分的主要部件

采用ICM的便携式X射线机(型号IXS160BP400)进行试验,其主要参数为:最大管电压160 kV,焦点尺寸为0.8 mm×0.7 mm;其中平板探测器采用奕瑞Eart0505XN平板探测器,平板类型为非晶硅,像素尺寸为85 μm,外观尺寸(长×宽×高)为186 mm×183 mm×60 mm,成像区尺寸(长×宽)为13 cm×13 cm,使用温度为-10~50 ℃,质量约为2 kg。

1.3 试件制备与检测参数

焊接件主要材料为TP2紫铜及黄铜,焊接方式为火焰钎焊,采用中性焰内外焰往复摆动式加热焊接[5],焊接过程中根据施焊材料的物理特性合理选择钎料和钎剂。试件为随机选取试样与预制缺陷试样,随机选取试样均为外观检测合格(无明显焊接缺陷)试样。检测试件的规格 (直径×壁厚)分别为5 mm×0.23 mm,7 mm×0.6 mm,8 mm×0.65 mm,9 mm×0.71 mm,12 mm×1 mm;试验中的检测参数如下:电压,150 kV;电流,0.4 mA;积分时间,10~15 s;焦距,80~90 cm。

2 试验结果分析

主要对空调制造过程中涉及焊接的构件进行检测分析,这些构件包括换热器组件、集气管管接头、过滤器和四通阀组件等,分别从焊接缺陷检测分析、装配间隙及接头熔深三个方面进行检测分析。

2.1 焊接缺陷分析

图3所示为换热器组件焊后的检测结果。从图3(a)中可以看出小弯头接头部位缺陷明显,焊缝中存在大面积焊料未填充现象,该情况与前期使用清洁度较低的弯头进行焊接时的结果一致,同时表明焊件表面清洁度对焊接质量存在重要影响;图3(b)为软件强化后的缺陷对比图,可以看出通过增强图像对比度可实现对缺陷的准确识别。为了验证检测结果,对检测弯头进行解剖,结果如图4所示,可见弯头焊缝处存在大面积焊料未填充现象,焊料沿螺纹管进行润湿铺展,与检测结果一致。

图3 换热器组件的检测结果

图4 缺陷件解剖示意

图5 单向阀检测结果

2.2 装配间隙检测结果分析

图5为单向阀两侧毛细管及配管焊接接头的检测结果。单向阀管端为压制成型件,配合毛细管凸台实现定位,焊接过程中毛细管会因弯制应力发生回弹而致使配管装配不到位。从图5中可看出:单向阀两侧焊缝存在明显的气孔缺陷,并且毛细管及配管装配、配合状态可有效识别;毛细管装配长度大于焊缝,可避免使用中杂质沉积堵塞毛细管而影响空调整机的使用性能,即配管长度及间隙可有效满足使用要求。

管接头为带螺纹黄铜构件,与紫铜管焊接形成固定接头。其结构特点决定了焊缝较厚(3~4 mm),而与配管存在较大的厚度差,并且两种材料的物理性质差异会使得检测过程中存在显著的边蚀效应,严重影响构件的检测分析。

图6为采用辅助工装后的检测结果,可以看出焊缝熔深满足工艺要求,焊接质量良好,但管接头与铜管之间的配合存在一定的间隙。

图6 管接头检测结果

2.3 熔深检测结果分析

图7 过滤器检测结果

图7为过滤器的检测结果,从图中可以看出,过滤器内部滤网结构清晰,同时对焊缝部分图像进行放大处理后可看出焊缝左侧存在一定程度的焊料不足,但经测量分析焊缝熔深满足公司的质量要求。

检测前,为了检测管接头类构件的焊接熔深质量,可以通过减少焊料添加量制备试件。

管接头试件的检测结果如图8所示,可见,由于钎料添加不足,焊缝存在显著的熔深不足缺陷;如图8(a)所示,与样件制备过程中焊料添加不足相吻合,右侧焊缝存在显著熔深不足。为进一步验证检测结果,将样件旋转180°再次进行检测,结果如图8(b)所示,在左侧焊缝发现了缺陷且缺陷形状与图8(a)所示的一致,经分析软件测量,缺陷尺寸为2.63 mm,不满足质量要求。

图8 管接头熔深检测结果

3 结论

(1) 对于空调管路系统焊接构件,通过射线检测技术可实现对焊缝缺陷、构件装配间隙及焊缝熔深的可视化检测。

(2) 针对空调换热器构件,采用数字射线检测技术可实现弯头焊接质量的准确识别,并且通过分析软件的优化,可实现焊缝缺陷的准确化表征。

(3) 相较于破坏性检测手段,数字射线检测技术的应用在降低检测成本的同时,可明显提高焊接质量的检测分析效率。