聚对苯二甲酸乙二醇酯固相缩聚过程乙醛脱除动力学

2020-12-16周舸旸奚桢浩

周舸旸,奚桢浩,赵 玲

(华东理工大学 化学工程联合国家重点实验室,上海 200237)

聚对苯二甲酸乙二醇酯(PET)是通用的食品饮料瓶包装材料,2018年中国瓶级PET产能已突破千万吨。乙醛含量是瓶级PET的重要控制质量指标,国家标准要求瓶级PET切片乙醛含量小于1 mg/kg[1]。现有瓶级PET的生产主要通过在移动床中进行固相缩聚提高分子量并降低乙醛浓度[2-5],对影响乙醛脱除程度的工艺研究较多,如固相缩聚停留时间的延长、反应温度的提高和氮气中乙醛含量的降低均有利于切片乙醛含量的降低[6-8],但对乙醛脱除动力学的研究较少。PET固相缩聚过程中乙醛的生成和脱除是同时进行的,固相缩聚反应动力学模型国内外均有研究报道。Tang等[9]建立的模型中考虑了酯交换与酯化两个可逆化学反应,并结合水和乙二醇的扩散过程,得到了反应速率常数与小分子扩散系数;Zhang等[10]通过研究不同粒径的PET切片固相缩聚过程,考虑了酯交换、热降解和端乙烯基缩聚三个反应,建立了包括反应与扩散在内的动力学模型,但没有考察乙醛含量的变化;Kang[11]建立的模型全面考虑了可能发生的9个主副反应(包括乙醛生成反应),并通过自由体积理论计算得到水和乙二醇的扩散系数,但该模型没有考虑结晶度对PET颗粒中小分子扩散及聚合的影响;Kim等[12-13]基于Kang的模型,考虑了结晶和乙醛扩散的影响,但模拟结果并没有实际数据具体验证。通过实验和模拟相结合,系统深入地研究PET固相缩聚过程中乙醛生成和扩散行为,可更好地指导乙醛的有效脱除。

本工作通过在小型薄层固定床中进行PET固相缩聚实验,利用GC,DSC等方法考察了氮气流量、温度、粒径等因素对乙醛含量、Mn及端羧基含量的影响,建立了包括小分子扩散与结晶影响的PET固相缩聚过程乙醛脱除动力学模型,并模拟分析了PET颗粒内部的乙醛脱除行为。

1 实验部分

1.1 主要原料

PET原料切片:中国石化上海石油化工股份有限公司,特性黏度0.660 dL/g,平均当量粒径为2.52 mm,液氮冷却,PET原料切片后粉碎,筛分得到平均当量粒径分别为1.52 mm和1.06 mm的PET颗粒;氮气:纯度99.9%,上海申中工业气体有限公司;乙醛:纯度不小于99.5%,阿拉丁试剂有限公司;苯酚、氢氧化钾:AR,国药集团化学试剂有限公司;四氯乙烷:AR,海凌峰化学试剂有限公司;三氯甲烷、无水乙醇:AR,上海泰坦科技有限公司。

1.2 实验过程

实验在直径为28 mm的小型薄层固定床中(见图1)进行。实验前先将PET切片放到烘箱中在110 ℃下干燥预结晶5 h,加热到反应温度后,将5 g左右PET切片置于反应器内分布板上,用5 L/min氮气吹扫带走小分子,消除外扩散影响。反应一定时间后取出PET颗粒,冷冻粉碎进行分析。

图1 PET乙醛脱除实验装置Fig.1 Experimental set-up for acetaldehyde(AA) removal from poly(ethylene terephthalate)(PET).

1.3 分析方法

按 GB/T 17931—2018[1]规定的方法对固相反应后的PET切片进行特性黏度、乙醛含量、端羧基含量和结晶度等系列分析。

特性黏度的测定:将PET切片溶于苯酚-四氯乙烷(质量比3∶2)溶剂中,在25 ℃下采用乌氏黏度计测定,特性黏度与Mn关系为[14]:

乙醛含量的测定:采用Aglient公司7890型气相色谱仪与7697型顶空进样器进行分析,其中,顶空加热箱设定为150 ℃,热平衡时间设为60 min。

端羧基含量的测定:将PET置于以质量比2∶3混合的苯酚-三氯甲烷溶剂中溶解,用0.015 mol/L的氢氧化钾-乙醇溶液进行滴定。

PET结晶度的测量:取5 mg试样用Netzsch公司204HP型示差扫描量热仪进行DSC分析,以10 ℃/min的升温速率从30 ℃升至280 ℃。PET切片的结晶度(Xc)按式(2)计算。

式中,ΔHm为PET试样的熔融焓,J/g;ΔHm0为PET完美结晶时的熔融焓,取140 J/g[15]。

2 结果与讨论

2.1 固相缩聚过程中乙醛含量随时间的变化

220 ℃下考察了当量粒径为2.52 mm PET切片在不同氮气流量下的乙醛脱除效果,结果见图2。从图2可看出,当氮气流量达到5 L/min后,外扩散影响已排除。

不同温度下切片当量粒径对PET切片乙醛含量、Mn及端羧基含量的影响分别见图3~5。从图3可看出,温度越高、粒径越小越有利于乙醛的脱除。在5 L/min氮气吹扫条件下,当量粒径为2.52 mm时,220 ℃下反应8 h乙醛含量低于1 mg/kg;当量粒径为1.52 mm时,200 ℃反应6 h乙醛含量可小于1 mg/kg;当量粒径为1.06 mm时,200 ℃下反应2 h乙醛含量就可小于1 mg/kg。

图2 氮气流量对PET切片中乙醛含量的影响Fig.2 Effect of N2 flow rates on AA concentration in PET pellets.

图3 不同温度下切片当量粒径对PET切片乙醛含量的影响Fig.3 Effect of particle sizes on AA concentration in PET pellets at different temperatures.

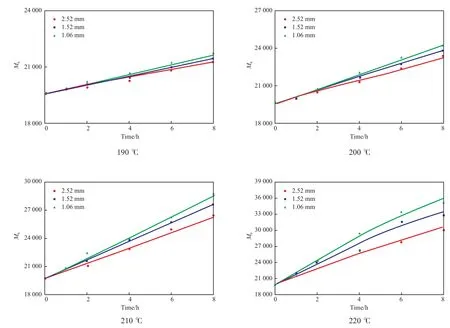

从图4~5可看出,温度越高、粒径越小,随反应时间的延长,Mn上升越快。温度越高,随反应时间的延长,端羧基含量下降也越快,但粒径大小对端羧基含量的影响并不显著。

2.2 PET固相缩聚反应动力学模型的建立

PET固相缩聚过程中乙醛的生成与链增长主反应同时进行,乙醛及主反应生成的水、乙二醇等小分子经过扩散被脱除。固相缩聚反应过程中主要考虑的反应为式(3)~(7)[10,16]。

式中,tVIN为端乙烯基;Z为双酯基团;EG为乙二醇;W为水;AA为乙醛;k为反应速率常数;K为平衡常数。

聚合物切片内部分结晶区与无定形区,一般认为结晶区官能团的活动性很低,所以化学反应仅发生在无定形区,反应体系中各端基在无定形区的含量cia(i为OH,COOH,tVIN等端基)由式(8)决定[17]。

式中,ci为端基的含量,mol/kg。

副产物小分子在无定形区的扩散系数(Dva)与结晶度相关,由式(9)计算得到。

式中,Dv为小分子的总体扩散系数[17];v代表EG,W,AA等挥发性组分。

不同温度下PET结晶度随时间的变化见图6。从图6可看出,PET的结晶过程可分为初次结晶和二次结晶过程。由于成核和球晶的快速增长,初次结晶所需时间相对较短,结晶度快速增长;进入二次结晶过程,结晶度呈缓慢增加的趋势。根据Kim等[12]的研究,可以假设PET结晶度只随固相缩聚温度改变,基本不随时间改变,因为结晶度只在固相缩聚初始阶段增长较快,反应1 h之后,结晶度变化幅度在10%之内,比较缓慢。

图4 不同温度下切片当量粒径对PET切片Mn的影响Fig.4 Effect of particle sizes on Mn of PET pellet at different temperatures.

图5 不同温度下切片当量粒径对PET切片端羧基含量的影响Fig.5 Effect of particle sizes on carboxyl end groups content of PET pellet at different temperatures.

图6 PET固相缩聚过程中结晶度的变化Fig.6 Crystallization of PET changes with time during solid-state polycondensation.

式(3)~(7)对应的反应速率(R)由式(10)~(14)计算。

各组分生成速率(G)由式(15)~(21)计算。

固相缩聚过程中的非挥发性组分的反应速率由式(22)计算。

在固相缩聚过程中,挥发性副产物的非稳态扩散与化学反应耦合,副产物小分子在PET颗粒中的扩散过程可用菲克定律进行描述,质量平衡方程见式(23):

式中,cv为副产物小分子的含量,mol/kg;r为组分到颗粒等效球体球心的距离,m。

采用Crank-Nicolson差分法进行求解,分别在时间尺度和半径尺度进行离散化处理。固相缩聚过程中的端基总含量(cend)可以表示为:

Mn可通过端基含量计算得到。

某一时刻整个PET颗粒的Mn可以通过积分不同位置的分子量得到,如式(26)所示:

酯交换反应与酯化反应的平衡常数K1和K2分别选取文献值0.5和1.25[11]。利用实验数据拟合的各反应和扩散的活化能与指前因子见表1,根据表1模拟的乙醛含量、Mn、端羧基含量见图3~5。从图3~5可看出,实验值与模型计算值吻合较好,其中,乙醛含量偏差在反应前期较大,绝对值总体在2 mg/kg之内;Mn的相对误差小于5%;端羧基含量的相对误差小于7%。

从表1可看出,酯交换和酯化反应的活化能与Kang[11]得到的 133.95 kJ/mol和 130.18 kJ/mol接近;热降解反应活化能在文献报道值158.23~219.05 kJ/mol范围内[10-11];端乙烯基缩聚反应和端羟基反应生成乙醛的活化能大于熔融缩聚中的活化能77.44 kJ/mol和 124.74 kJ/mol[18], 与 Kim 等[12]研究结果相近,这是因为固体切片中的结晶相限制了分子链的移动性和断裂。

乙二醇和水的扩散活化能与Mallon等[17]的研究结果相近,大于Kang[11]模型通过自由体积理论计算得到的数值,因为自由体积理论适用于聚合物玻璃化转变温度附近,而PET固相缩聚反应温度接近熔点。乙醛扩散活化能为48.72 kJ/mol,比乙二醇和水的扩散活化能大,因此温度升高对乙醛脱除效果影响明显。乙醛扩散系数在10-7m2/h量级,与Wang等[13]的实验数值相当。

表1 各反应参数估算结果Table 1 Estimated kinetic parameter for the reactions

2.3 颗粒尺度PET缩聚过程乙醛脱除行为模拟分析

利用建立的颗粒动力学模型,模拟计算了220℃和5 L/min的氮气吹扫条件下,乙醛含量在当量粒径2.52 mm颗粒内部的分布,结果见图7。从图7可看出,随反应的进行,乙醛含量沿径向从颗粒中心到颗粒表面不断减小,但反应后期下降缓慢,即反应后期乙醛较难脱除。

为了达到瓶级PET切片乙醛含量要求,必须对原料切片乙醛含量进行控制。不同初始乙醛含量的常规切片在不同温度下乙醛含量降至1 mg/kg所需时间见图8。

图7 220 ℃下乙醛含量在切片内部的分布Fig.7 Distribution of AA concentration at different layers of a PET pellet.

图8 切片初始乙醛含量对乙醛脱除的影响Fig.8 Effect of initial AA concentration on AA removal.

从图8可看出,220 ℃下虽然乙醛扩散速率更快,但是热降解速率同样加快,生成了更多乙醛,所以与215 ℃下乙醛脱除时间相近。PET切片乙醛初始含量从10 mg/kg增至50 mg/kg时,乙醛含量降至1 mg/kg所需时间增加约1倍,因此降低切片乙醛初始含量有利于将乙醛脱除到1 mg/kg以下。

3 结论

1)PET切片在氮气流量5 L/min下脱除乙醛,可以排除外扩散影响。温度越高、粒径越小越有利于乙醛的脱除。

2)建立了PET固相反应动力学模型,通过模拟计算,得到端乙烯基缩聚与端羟基降解生成乙醛反应的活化能分别为127.54 kJ/mol和166.70 kJ/mol,乙醛扩散活化能为48.72 kJ/mol。

3)模拟了缩聚过程PET颗粒内部的乙醛脱除行为,随反应的进行,乙醛含量沿径向从颗粒中心到颗粒表面不断减小,但反应后期乙醛较难脱除。降低切片乙醛初始含量有利于乙醛脱除。