阻氚用Fe-Al渗铝层表面稳态相Al2O3膜生长机理研究

2020-12-15杨洪广袁晓明

占 勤,杨洪广,袁晓明

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

鉴于氚具有放射性,可能因渗透、泄漏引起环境污染而对工作人员与公众造成健康危害,聚变堆厂址环境的氚排放限值受到严格控制。氚具有较强的渗透性,易通过结构材料向外渗透,因此,必须采取严格的氚包容和防护措施,其中,对聚变堆涉氚材料进行防氚渗透涂层处理是最有效的技术手段之一。

Al2O3涂层具有低的中子活化性能、优异的防氚渗透性能、高的电绝缘性与辐照稳定性、良好的热力学稳定性和高温锂铅(PbLi)相容性。欧盟在1999年就选定表面可生长Al2O3膜的铁铝化物作为聚变堆的参考涂层[1-2],同样,Al2O3也是目前世界各国研究的热点涂层。然而,Al2O3具有亚稳态相(θ、γ)及稳态相α等多种晶型结构[3],一般只有在高于1 000 ℃经历数小时以上氧化才会形成稳态相的α-Al2O3相。从最终服役环境看,需制备成分单一、化学计量比、稳态相α-Al2O3晶型为主的Al2O3膜(刚玉型结构)涂层。CLAM钢需在980~1 050 ℃固溶温度、750~800 ℃回火温度下短时间处理,才能获得优异的力学性能。

因此,如何在相对低温、较短时间下在Fe-Al渗铝层表面制备α-Al2O3膜是当前需要解决的问题。为阐释暂态相向稳态相α-Al2O3的转变机理,探索稳态相α-Al2O3膜制备的氧化工艺参数范围,本文结合热重分析(TGA)恒温氧化动力学实验,采用扫描电镜(SEM)、掠入射角X射线衍射仪(GXRD)、辉光放电光谱仪(GDOES)、聚焦离子束(FIB)、透射电镜(TEM)等测试分析方法对CLAM钢基体Fe-Al渗铝层在940~980 ℃、1 Pa~20 kPa参数下的氧化生长行为进行深入表征与机理分析,从而为未来聚变堆氚增殖包层的涂层工艺制备与设计提供重要数据与理论支撑。

1 实验材料与测试仪器

1.1 Fe-Al渗铝层制备

涂层样品基材为中国科学院FDS团队提供的液态包层专用核级CLAM钢,编号FDS-HEAT-0603B,样品处理前采用标准化热处理(980 ℃/30 min/空冷+760 ℃/90 min/空冷)以保证材料的初始性能。采用线切割机将φ50 mm的CLAM不锈钢棒加工成φ6 mm×1.1 mm薄片,然后经400#、600#、1000#砂纸打磨去除变形层至φ6 mm×1.0 mm,再用丙酮浸泡并同时开启超声波清洗表面油污。

渗铝在专门研制的渗铝工艺系统上进行,渗铝剂为高活性的Fe2Al5粉,添加一定含量的活化剂NH4Cl。为满足CLAM钢力学性能的要求,采用550~750 ℃低温渗铝工艺,保温约1~4 h。

1.2 测试仪器与方法

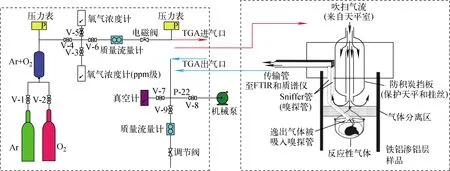

为获得Fe-Al渗铝层表面Al2O3膜的氧化动力学特征参数,采用日本精工TG-DTA 6300型热重-差热分析仪测定Fe-Al渗铝层样品在特定氧分压气氛下的恒温氧化动力学曲线,仪器最大增重为200 mg(质量分辨率为0.1 μg),升温速率控制在不大于50 ℃/min,载气流速为40 sccm较合适,选择质量、物化性质稳定的铂金坩埚作为样品盘,样品尺寸根据样品室要求设计为φ6 mm×(0.5~1 mm)薄片,其实验原理如图1所示。

图1 可控氧分压-TGA氧化动力学试验系统原理示意图Fig.1 Schematic diagram of controllable oxygen partial pressure-TGA oxidation kinetics test system

根据TGA记录的增重曲线,采用数值分析方法进行拟合,可求解不同氧化阶段的氧化动力学参数,结合GXRD分析Al2O3膜组成相比率,确定Fe-Al渗铝层原位生长Al2O3的相变转折点以及氧化温度、氧分压的影响。

Fe-Al渗铝层扩散表面形成的Al2O3膜厚度约为数百nm至数μm,而采取X射线能谱仪(EDS)分析其取样步长不小于1 μm,难以获得准确的Al2O3膜成分分布信息,本次实验中测量元素成分深度分布采用日本富山大学的GD Profiler HR GDEOS,具有全元素分析功能,配置高频(RF)电源,功率为30 W,溅射斑直径为2 mm,取样间隔为0.1 s,取样步长为25 nm,可实现亚μm量级Al2O3膜中主要元素Fe、Cr、Al、O、Ce元素的深度剖析。

涂层表面Al2O3膜相结构分析在日本富山大学氢同位素研究中心的Philips GXRD上进行。主要实验参数如下:工作管电压为10 kV,电流为10 mA,Cu-Kα1波长为0.154 056 nm,Cu-Kα2波长为0.154 439 nm,Kα2、Kα1之比为0.5,入射角为0.1°~5°,衍射角2θ为10°~90°。

为验证GXRD相结构分析结果,采用FIB(型号JEOL 2000)对Al2O3膜进行精确定向切割,并制备出TEM样品。TEM分析是在中国石油大学的Tecnal F20场发射透射电子显微镜上进行,加速电压为200 kV,点分辨率为0.24 nm。

2 结果与分析

2.1 Fe-Al渗铝层恒温氧化动力学实验

研究稳态相Al2O3膜生长机制最基本的也是最重要的手段就是开展高温氧化动力学实验[4-6],其主要目的是获得材料的氧化动力学参数(如速率常数)以及判断氧化过程中的转折温度,通过研究增重曲线的规律,可了解Al2O3膜生长与损坏机制以及影响高温氧化成膜的关键因素。

本研究针对Fe-Al渗铝层在不同氧分压(1 Pa~20 kPa)条件下开展TGA恒温980 ℃氧化动力学实验,测定对应的TGA数据,根据氧化动力学公式(式(1))求解出不同氧分压对应的反应速率常数并列于表1。其中根据氧化速率变化可分为两个阶段:反应初期为氧化第1阶段,氧化速率增长较快;反应后期为氧化第2阶段,氧化速率变缓。

(W/A)2=kt+c

(1)

其中:W为增重质量,g;A为样品表面积,cm2;t为氧化时间,s;k为反应速率常数,g2·cm4·s-1;c为常数。

通过上述求解的氧分压对氧化第1、2阶段动力学反应速率常数k1及k2研究发现:随着氧化过程中氧分压的增加,k1从2.71×10-12g2·cm4·s-1增加至3.21×10-12g2·cm4·s-1,而k2反而从4.45×10-13g2·cm4·s-1下降至2.70×10-13g2·cm4·s-1。

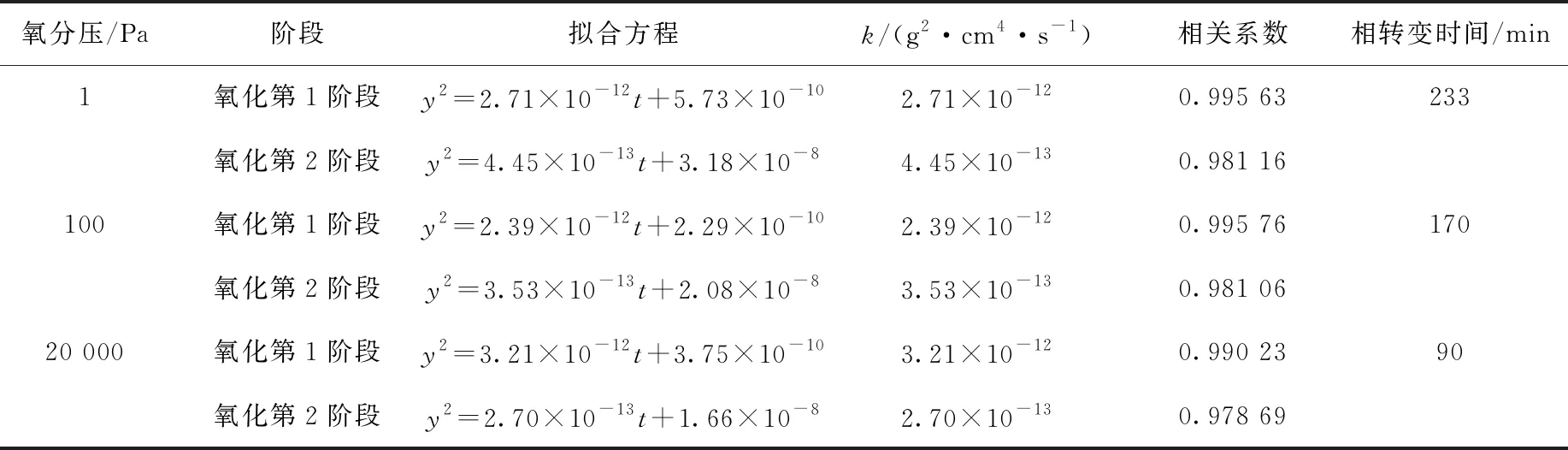

表1 不同氧分压下拟合的相转变时间及氧化反应速率常数Table 1 Parabolic fit results of phase transformation time and oxidation rate constant under different oxygen partial pressures

上述表明:高氧分压氧化气氛下,k1较大,易快速形成完整的Al2O3膜,阻止了氧化的进一步加剧;与之对应的是,20 kPa氧分压氧化后期的k2明显减小。这与Pint[7]及Hou等[8]的实验结果一致,说明在氧化第2阶段Al2O3膜的形成由铝向外扩散机制转变至以氧向内扩散为主导。这样有利于促进稳态相α-Al2O3Al2O3膜的形成,使相转变时间从233 min缩短为90 min左右。

2.2 Fe-Al渗铝层表面Al2O3膜形成元素的迁移规律

Cr可作为第三组元在一定条件下促进单一Al2O3膜的形成,称之为第三元素效应(TEE),Cr的作用相当于吸氧剂,使得Al发生选择性氧化的临界浓度下降,促进了Al的选择性氧化。Brumm等[9]研究发现合金中第三组元对于Al2O3的相变具有重要作用。Cr组元能加速暂态相Al2O3向稳态相的转变,因为Cr2O3与α-Al2O3的晶型均为HCP结构,因此暂态相Cr2O3可作为稳态相Al2O3的形核质点。这也导致了Al2O3的晶粒细化,其生长速率在一定程度上高于本征Fe-Al二元合金表面形成的α-Al2O3。因此,研究Al2O3膜中Cr元素的迁移演变规律对于稳态相α-Al2O3膜的制备具有重要意义。

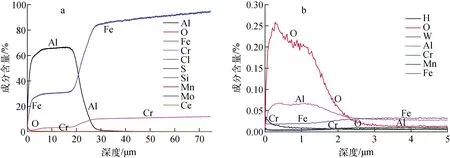

本实验针对CLAM钢基体经630 ℃、4 h固体埋层渗铝后形成的Fe-Al渗铝及氧化样品,采取GDOES测得的典型Fe-Al渗铝层及Al2O3膜的成分分布曲线示于图2,从图2可看出在CLAM钢基体表面形成约20 μm的Fe-Al平台区域,该Fe-Al渗铝层中含有约5%原子比的Cr元素,其Cr的作用不能忽视,其作用机制需进行深入的探讨。氧化后在表面形成约2 000 nm的连续Al2O3膜。

图2 630 ℃、4 h渗铝工艺制备的CLAM钢基体Fe-Al渗铝层(a)及Al2O3膜(b)成分分布曲线Fig.2 Composition distribution curves of CLAM steel matrix Fe-Al aluminized coating (a) and Al2O3 scale (b) prepared by aluminizing process at 630 ℃ and 4 h

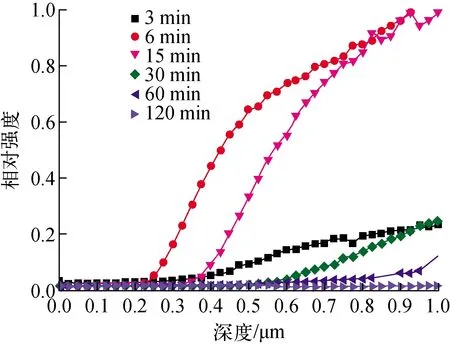

为探索Cr元素在稳态相Al2O3膜形成中的作用机制,结合TGA恒温(980 ℃)氧化动力学试验,选择氧化初期3、6、15、30、60、120 min的样品作为分析对象,采用GDOES分析Al2O3膜中Fe、Cr、Al、O元素含量迁移变化的演化趋势,着重关注Al2O3膜中Cr元素的迁移规律,发现其经历了图3所示过程,在氧化初期(3 min)Al2O3膜中的Cr含量与Fe-Al渗铝层保持一致;随着氧化过程的持续(6 min),Cr元素向外与O结合形成α-Cr2O3,对应曲线上显示Cr的含量上升至最大;随后,Al2O3膜中Cr的含量随时间增加(15 min→120 min)而持续下降,推测原因是Al2O3膜中Al的含量增加,置换了氧化初期形成的α-Cr2O3中的Cr,直接形成了具有HCP结构的α-Al2O3。

图3 Fe-Al渗铝层表面Al2O3膜中 Cr元素含量随时间迁移曲线Fig.3 Time migration curve of Cr content in Al2O3 scale on surface of Fe-Al aluminized coating

2.3 Fe-Al渗铝层表面Al2O3膜的相转变

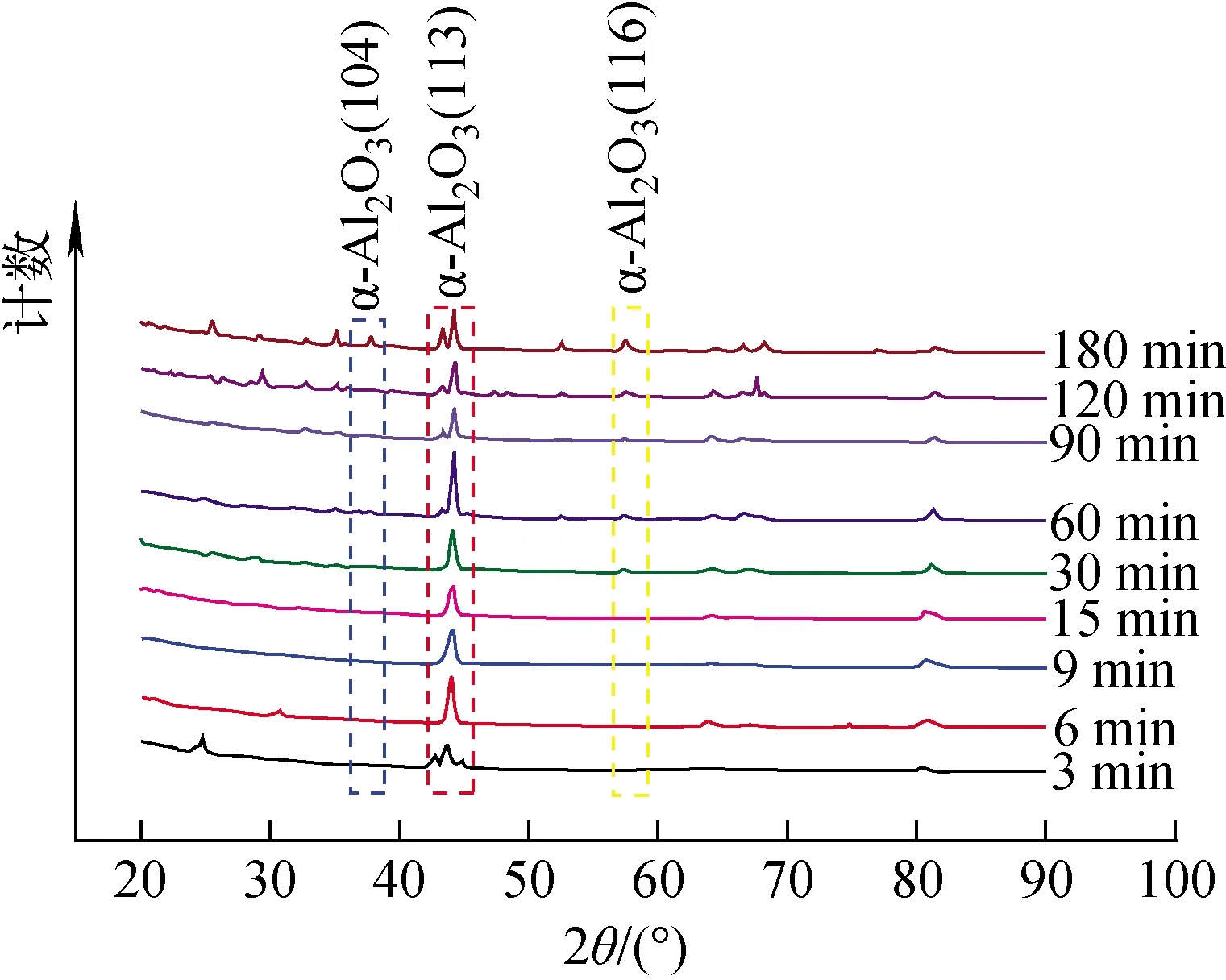

为进一步探讨稳态相Al2O3膜的形成机制及Cr的第三组元模板作用,对转折点前、后(3~180 min)Al2O3膜中暂态相与稳态相的比率和相组成进行GXRD测试分析,如图4所示。

比对PDF卡片进行分析,结果表明:Fe-Al渗铝层表面Al2O3膜的形成经历了从暂态相γ-Al2O3(15 min)至过渡态相α-(Al0.948Cr0.052)2O3(30 min)最终形成稳态相α-Al2O3(120~180 min)的演变过程,推测Cr元素在Al2O3膜的形成过程中起到了模板作用[10],但还需进一步的分析验证。

图4 3~180 min不同氧化时间 Fe-Al渗铝层表面Al2O3膜相结构的GXRD谱图Fig.4 GXRD pattern of oxide film phase structure on surface of Fe-Al aluminized coating with different oxidation time of 3-180 min

2.4 Cr作为第三元素在表面稳态相Al2O3膜形成过程中的模板作用验证

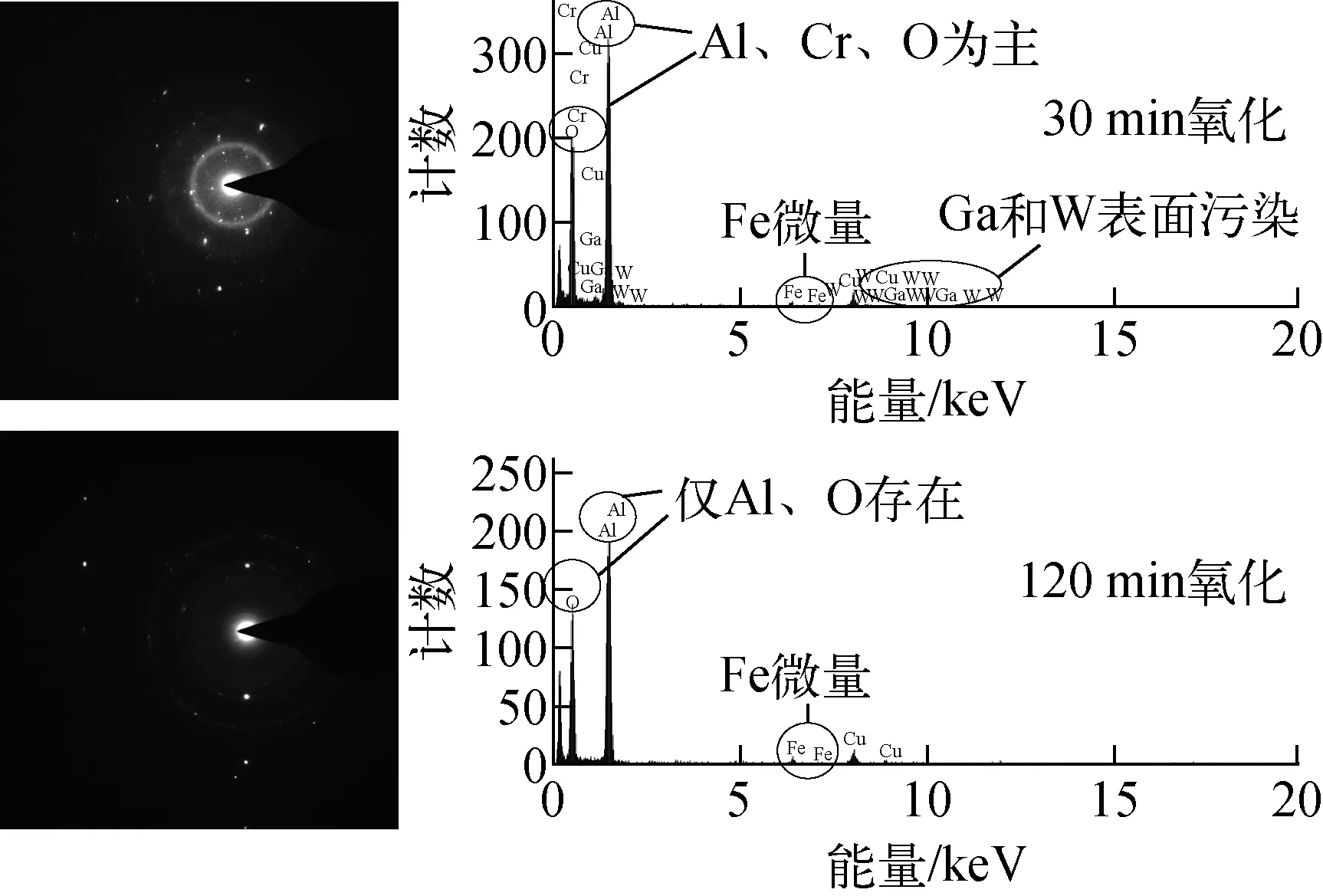

为验证第三组元TEE效应中Cr作为稳态相α-Al2O3的形核模板作用,需对氧化初期及转折点前后Al2O3膜中Cr2O3及Al2O3的相结构进行TEM表征。

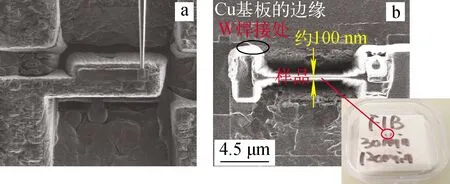

TEM截面样品的制样是获得Al2O3膜结构信息的关键,可借鉴文献[11]的多层复合铝膜的FIB制样流程,运用SEM扫描电镜联合设备对截面样品进行Ga+切割,在5 kV电压下,最小切割尺寸为3 nm,可保证所观察的过渡区范围在样品内。结合聚焦离子束(FIB)对30、120 min形成Al2O3膜表面处进行了精确定向切割制样,在富山大学完成的FIB制备Al2O3膜截面样品过程如图5所示。

进而采用TEM分析验证了发生相转折前Al2O3膜结构为过渡态相α-(Al0.948Cr0.052)2O3(113),转变之后为稳态相α-Al2O3(113),两者晶型基本一致,均为密排六方结构,只是晶格参数由过渡态相的a=4.776 4,b=4.776 4,c=13.014 6转变为a=4.760 7,b=4.760 7,c=12.997 0,图6为对应30、120 min Al2O3膜的选区电子衍射花样。

以上说明Cr2O3作为吸氧剂有利于选择性氧化,并在氧化初期作为形核模板,促进了稳态相α-Al2O3的形成,验证了Cr作为第三组元促进暂态相向稳态相α-Al2O3的转变规律。其机制与Brumm等[10]对Cr元素的TEE效应研究一致,被认为是Cr2O3与α-Al2O3的晶型均为密排六方结构,初期快速形成的Cr2O3可作为后期稳态相Al2O3的形核质点(模板),能加速暂态相Al2O3向稳态相的转变。

a——Ga+定向切割;b——“lift out”后放置于Cu靶图5 FIB制备Al2O3膜截面样品过程图Fig.5 Process diagram of sample preparation of Al2O3 scale cross-section by FIB

图6 相转折前、后Al2O3膜截面样品 TEM选区电子衍射花样Fig.6 Electron diffraction pattern in TEM selection of Al2O3 scale cross-section samples before and after phase transition

3 结论

本文研究了CLAM钢基体采用固体埋层渗铝形成Fe-Al渗铝层表面Al2O3膜的生长行为与稳态相形成机制,取得的主要结果如下。

1) 经高活性固体埋层渗铝形成的Fe-Al渗铝层在980 ℃、1 Pa~20 kPa氧分压参数下氧化,随着氧分压的增加,k1随之上升,而k2反而下降,有利于高氧分压下稳态相Al2O3膜的形成;经TGA曲线拟合分析得到,氧分压从1 Pa增至20 kPa可促使暂态相向稳态相的转化时间从233 min缩短至90 min。

2) 980 ℃、20 kPa、3~180 min不同氧化时间形成的表面Al2O3膜组成元素深度剖析表明,第三组元Cr元素在氧化初期优先形成Cr2O3,并作为后续Al2O3的形核模板,在整个氧化过程中含量出现先上升而后逐渐下降,最后过渡到基体中的Cr含量水平。

3) GXRD对3~180 min氧化不同时期表面Al2O3膜的相结构分析表明,Al2O3膜的生长经历了从氧化初期形成暂态相γ-Al2O3(15 min)→过渡态相α-(Al0.948Cr0.052)2O3(30 min)→稳态相α-Al2O3(120 min)的演变过程,需最短的相转变时间为60~90 min,与TGA结果具有一致性。

4) 结合FIB对30、120 min形成Al2O3膜表面进行精确定向切割制样,TEM选区电子衍射分析验证了相转变前Al2O3膜结构为过渡态相α-(Al0.948Cr0.052)2O3(113),转变之后为稳态相α-Al2O3(113),证实了Cr作为第三组元促进暂态相向稳态相α-Al2O3的转变规律。

GXRD、GDOES、FIB、TEM实验工作得到了日本富山大学Hatano教授、Teo博士的支持,在此深表谢意。