聚丙烯装置轴流泵机械密封损坏分析及处理措施

2020-12-12谢朴贵顾兴坤

谢朴贵,刘 燕,顾兴坤

(1.中国石化 青岛炼油化工有限责任公司,山东 青岛 266500;2.山东大学 机械工程学院,山东 济南 250061;3.山东易阳石化节能装备有限公司,山东 济南 250101)

某炼化企业20万t/a聚丙烯装置采用国产化第二代环管聚丙烯技术工艺,设置有2组串联的环管反应器R201、R202,在每个环管反应器底部分别配置1台大功率水平轴流式循环泵 (简称轴流泵)P201、P202。通过轴流泵强制循环,使环管反应器内的物料以7 m/s的线速度高速流动循环,将反应器内的丙烯单体、聚合物粉料及各种催化剂充分搅拌均匀,实现聚合反应均匀、聚合物粉料质量均匀稳定的连续生产过程。轴流泵安全平稳运行对于环管反应器的正常操作极其重要[1-3],一旦因轴流泵故障发生停车,将使反应介质突然停止流动循环,极易发生环管爆聚的严重生产事故。轴流泵长周期稳定运行的关键在于机械密封的性能及其运行可靠性,机械密封导致的轴流泵故障将造成生产装置非计划停工检修,严重影响装置生产安全和经济效益[4-6]。

该企业近几年发生了2起轴流泵机械密封损坏事故,笔者通过分析轴流泵密封系统结构,查找事故发生原因,总结处理方案,得出了预防此类机械密封损坏的有效措施。

1 轴流泵结构及主要技术参数

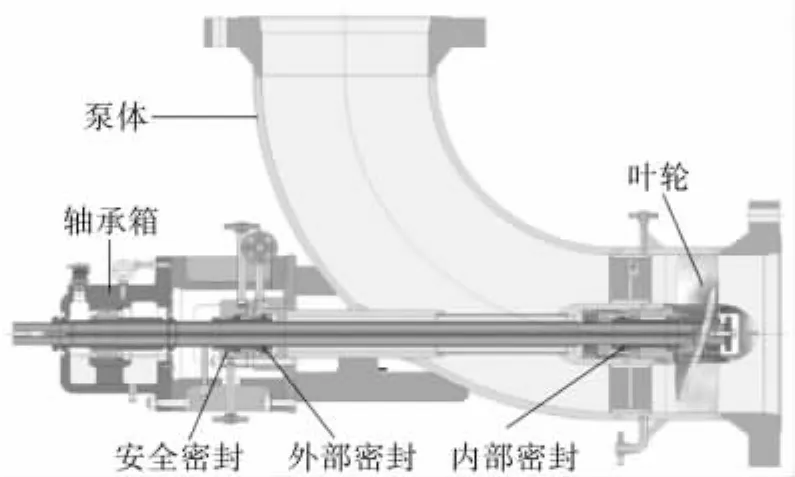

轴流泵P201、P202为美国LAWRENCE PUMPS INC.公司生产的24″9500系列水平轴流泵,由壳体(90°弯头)、叶轮、主轴、轴承箱和机械密封等组成,轴流泵结构示意图见图1。

图1 轴流泵结构示图

轴流泵扬程19 m,轴功率425 kW,设计体积流量7 000 m3/h,转速1 500 r/min。泵内介质为聚丙烯粉料+液相丙烯+催化剂(主催化剂+三乙基铝+白油+给电子体),介质密度530~560 kg/m3,正常操作时介质温度60~70℃。泵入口压力额定值/最大值为3.4 MPa/4.4 MPa,泵出口压力额定值/最大值为3.504 MPa/4.504 MPa。

环管反应器内的介质包含丙烯、主催化剂、给电子体、三乙基铝和白油等,除了白油外,其它几种组分都是易燃、易爆介质,特别是三乙基铝遇空气就燃烧、遇水就爆炸,绝不允许出现泄漏。因此,轴流泵中配置了比较复杂的进口John Crane主密封,即内部密封、外部密封和安全密封三重机械密封系统,冲洗油选用的是68号工业白油,液相丙烯的汽化压力为3.09 MPa(A),冲洗丙烯的质量流量为800 kg/h。

2 轴流泵机械密封系统

聚丙烯装置轴流泵机械密封冲洗系统流程简图见图2[7]。

图2 轴流泵机械密封冲洗系统流程简图

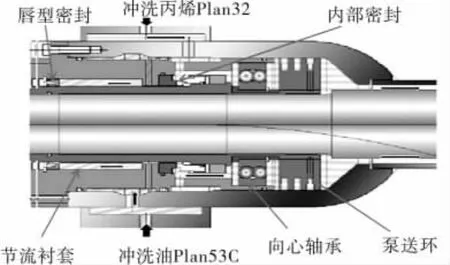

主密封包括的内部密封和外部密封,是加压的背靠背密封系统,一个安装在泵弯管里面最靠近叶轮的筒壳式密封组件,包括1组单端面机械密封、双列向心滚珠轴承、节流套筒、泵送环及嘴型密封;另一个安装在泵弯管外面另一端的筒壳式密封组件,包括1组单端面机械密封。采用Plan53C方案的密封冲洗油进入内部密封腔,经泵送环沿轴方向流向外部密封(沿泵轴流向驱动端),从外部密封流出进入主密封油罐上部,再从主密封油罐下部流出进入内密封,完成一个冲洗油循环过程。在此循环过程中,一方面将内部密封和外部密封产生的热量带走,另一方面润滑和冷却双列向心滚珠轴承和主轴。

内部密封结构及轴承示意图见图3[7]。

图3 内部密封结构及轴承示图

在内部密封衬套内设置有1套双列向心滚珠轴承,是主轴的另一个支撑点,用于控制轴的径向跳动,使主密封端面保持在相对稳定的状态下工作。在内部密封衬套里,工艺介质和密封面之间还装有长度200 mm的节流衬套,节流套筒的半径间隙在0.45~0.5 mm。在节流套筒后端外接Plan32丙烯冲洗方案,冲洗压力比泵出口压力高0.1~0.2 MPa,冲洗丙烯过滤等级3 μm。采用该冲洗方案可以阻挡聚丙烯粉料进入内部密封腔,预防聚丙烯粉料破坏密封面[7]。

安全密封包含在外部密封衬套中,为1组单端面机械密封,冲洗方案Plan52,冲洗介质为68号工业白油。

外部密封及安全密封示意图见图4[7]。

图4 外部密封及安全密封示意图

通过内部密封、外部密封、安全密封这3组机械密封串联以及辅助冲洗隔离液的循环,可有效保证轴流泵的安全可靠运行。

3 机械密封故障现象及原因分析

3.1 故障1

3.1.1 现象描述

2018-07-28夜间巡检时,发现轴流泵P202附近不定时出现间歇性运行杂音,同时有泵体振动偏大等现象。初步分析系环管内不凝气影响所致,于是在环管顶部持续排不凝气,环管压力提高了0.15 MPa。07-29早晨检查基本听不到杂音,泵的前后振动烈度均为1.8 mm/s,但进一步检查发现密封冲洗油温度偏高,颜色发黑且含有黄色金属粉末。分析判断为密封油导流环和机械密封磨损,使机械密封压力平衡活塞按11 mm/h上升,冲洗白油泄漏量增大,11:30时P202再次频繁出现杂音,13:00该装置紧急非计划停工。

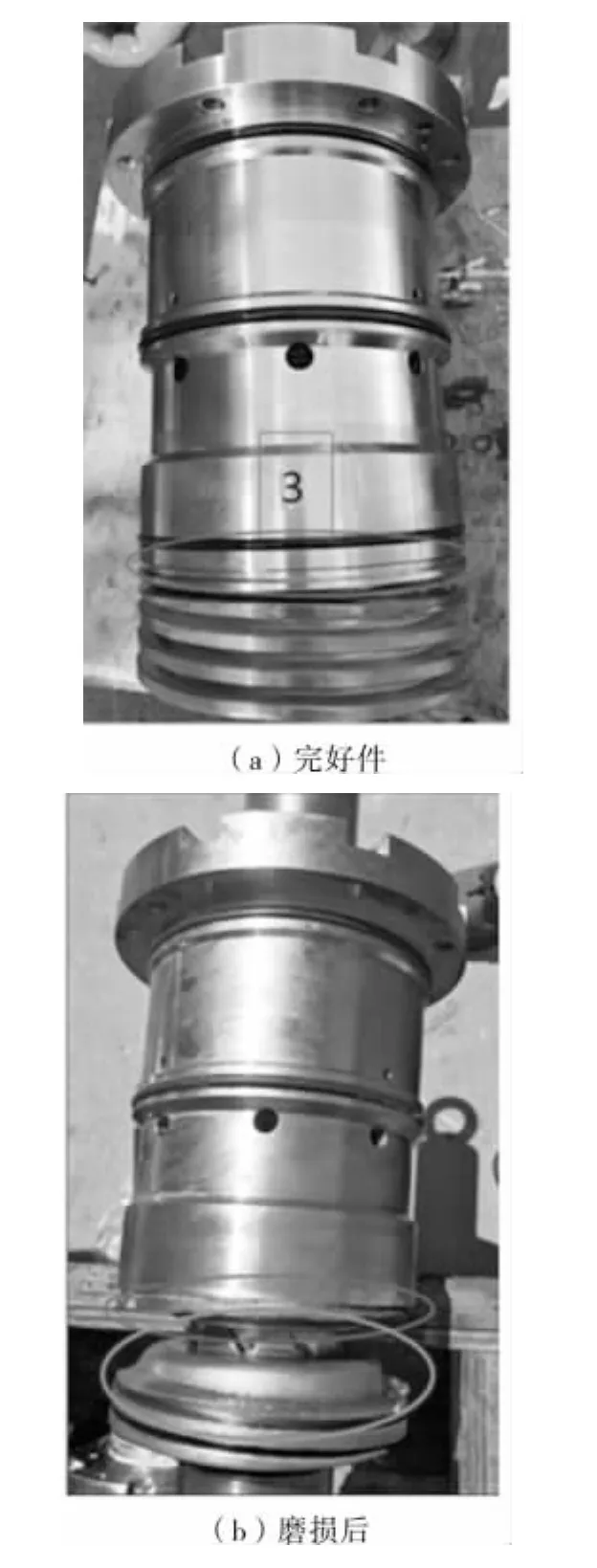

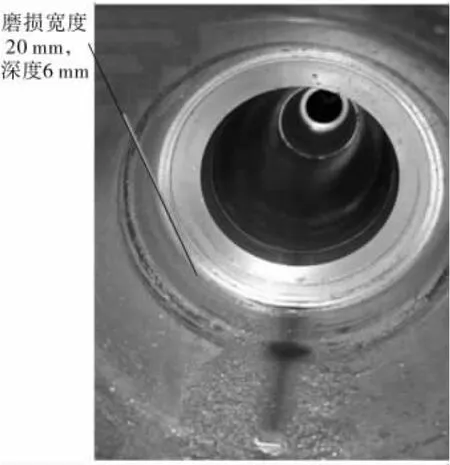

随后拆解轴流泵P202,发现内部筒体式机械密封组件已经严重损坏,密封动环、静环磨损严重,密封轴套与泵轴抱死,密封组件无法取下。委托专业厂家采用破坏性方法取出轴套后,检测主轴弯曲度为0.28 mm,轴严重磨损,密封筒体末端轴向被磨掉20 mm,紫铜泵送环基本磨掉,轴承保持架和滚珠已经磨碎,机械密封腔磨出宽20 mm、深6 mm的沟槽,密封套筒内和冲洗系统有大量铁屑和铜屑。

P202内部筒体式机械密封组件磨损前后形貌见图5,机械密封腔磨损情况见图6。

图5 P202内部筒体式机械密封组件磨损前后形貌

图6 P202机械密封腔磨损情况

进一步拆解轴流泵P201,宏观观察内部筒体式密封组件没有发生磨损,但仔细检查发现向心滚珠轴承保持架已经断裂变形 (图7),如果继续运转,必然发生与P202相同的故障现象。

图7 P201向心滚珠轴承保持架破损图片

2台轴流泵外部筒体密封组件 (包括外部密封、安全密封)运行稳定,经检查没有发生磨损。

3.1.2 原因分析

轴流泵P201、P202的机械密封都是2015年大检修时更换的,运行已经超过3 a,达到了ANSI/API 682—2004 《Pumps-shaft Sealing Systems for Centrifugal and Rotary Pumps》[8]规定的使用寿命,即在采用正确的冲洗方案的情况下,机械密封能够连续运行25 000 h。比较2台轴流泵内部密封损坏现象,向心滚珠轴承保持架首先发生疲劳断裂,破碎的保持架在高速旋转过程中将滚珠、轴承外圈及轴承外筒体打碎研磨,同时磨损紫铜泵送环,金属细粉被冲洗油循环带到整个冲洗系统,从主密封油罐排出大量金属细粉。分析认为造成向心滚珠轴承保持架疲劳损坏的原因有:①主轴弯曲度实测达到0.28 mm,超过了技术要求0.05 mm的规定值。②主密封油罐表面实测温度65℃,说明储罐冷却能力下降,冲洗油温度高,导致向心轴承温度升高,润滑性能变差。③向心滚珠轴承保持架已经达到运行寿命。

3.2 故障2

3.2.1 现象描述

故障2发生在国产机械密封替代进口机械密封组件的试运行阶段。近年来,国产化机械密封的改造与使用越来越普遍[9-12]。该公司2019年大检修时在轴流泵P202上试用国产机械密封,该国产机械密封已在其它同型号的轴流泵上成功应用,达到了3 a使用寿命[12]。安装国产机械密封前采用厂家提供的专用工装进行氮气试压,安装后对机械密封系统进行0.8 MPa静态试验,一切正常。

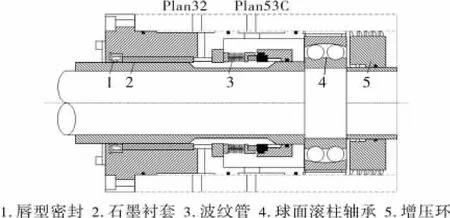

国产机械密封结构示意图见图8。国产机械密封将原三重密封改为波纹管式密封,将双列向心滚珠轴承改为FAG球面滚柱轴承,以提高轴承轴向推力,静密封点O型圈材质采用进口氟橡胶。

图8 国产机械密封结构示图

2019-08-04 下午启动轴流泵P202,发现泵产生间歇性杂音,但泵的振动、电机功率均无明显异常,为安全起见即刻停运轴流泵,并于2019-08-05上午再次启动P202进行诊断。P202再启动后仍有间歇性杂音,为防止机械密封突然失效,遂停运轴流泵,将环管反应器内丙烯退出,对泵进行解体检查,发现主密封轴承损坏,保持架变形,密封轴套抱轴,见图9。

图9 国产机械密封损坏情况

3.2.2 原因分析

国产机械密封仅运行0.5 h就出现轴承损坏、密封轴套抱轴事故,初步分析判断轴承保持架破损导致轴承散架是运行之初泵出现异常声音的主要原因。轴承安装位置不正致使的轴承倾斜、过盈力太大等容易造成轴承的游隙减小,表面软化,加剧与机械密封的摩擦产热,导致轴承表面表皮脱落进入保持架中,加重保持架运转阻力和转动负荷,使保持架磨损。如此恶性循环,就有可能导致轴承保持架断裂。

此外,安装轴套锁紧螺栓松动造成内圈摩擦高温抱轴,以及冲洗油循环不良,密封摩擦热和轴承热不能被冷却带走,导致密封和轴承温度高也是机械密封故障产生的原因。

4 轴流泵机械密封故障处理措施

2018-07-28 因轴流泵P202机械密封损坏造成聚丙烯装置紧急非计划停工后,抢修更换了备用主轴、三重密封、整套轴承和叶轮。因机械密封腔磨出宽20 mm、深6 mm的槽,内部密封第三道静密封圈在此位置密封失效,故临时将该密封圈位置向内移动8 mm,加工出O型圈槽,填补此道静密封(图5a标注3处)。彻底清洗了冲洗油系统不锈钢粉末和紫铜粉末[13],将P202的主密封油罐切割开进行彻底清垢,同步更换了P201的三重机械密封和轴承。2019-06大修时委托某公司采用激光熔覆法修复了P202机械密封腔。

安装三重机械密封时,要求由高水平技师负责安装、指导检修轴流泵,检修中必须严格执行技术要求,做到密封安装位置准确、找正精细、紧固可靠。按照技术要求进行试运前的静压试验,静压试验合格后才能回装叶轮和轴流泵入口短节。

启动轴流泵前,要对机械密封冲洗系统充分盘车排气,严格按照操作规程投用冲洗系统Plan53C,环管反应器充压需超过3.1 MPa,以防止气蚀现象破坏密封。开工初期,将环管反应器介质密度控制在520~530 kg/m3,要定期排放环管反应器内部积聚的不凝气,否则容易引起轴流泵功率波动、轴流泵振动增大,对机械密封产生破坏。禁止机械密封在没有润滑的条件下干运转。

2019年开工初期P202试用国产机械密封不成功,只能将轴流泵停运。重新安装原配置的进口John Crane三重机械密封后,聚丙烯装置顺利开工,没有造成严重损失。

在轴流泵日常运行期间,应采取以下措施来保证轴流泵的安全稳定运行[14]:①定期排放环管反应器内部不凝气,预防轴流泵发生气蚀现象。②加强轴流泵振动、噪声、主密封油罐温度监测。③控制平衡压力活塞缸液位,规范补充冲洗油操作,防止油压波动破坏机械密封。④采用Plan32方案稳定控制冲洗丙烯量。⑤定期进行润滑油(冲洗油)采样分析。

5 结语

从轴流泵P201、P202的使用经验看,机械密封平均使用寿命为3 a,达不到聚丙烯装置4~5 a的检修周期要求,应在轴流泵运行2~3 a时进行计划检修,更换机械密封,预防非计划停工。进口John Crane机械密封性能较为可靠,国产测绘改造的机械密封应慎重试用,新购或修复旧密封必须确保其质量可靠。从文中2起机械密封故障看,机械密封一旦出现泄漏必须尽快停车处理,以免对轴流泵造成更大的破坏。做好轴流泵机械密封的日常运行管理工作,正确使用和维护机械密封可以减少维修成本,保证轴流泵及装置的长周期稳 定 运 行[15-20]。

轴流泵机械密封国产化改造势在必行,但不能操之过急。笔者认为,进行国产化改造的技术人员应当深入到应用企业中,对轴流泵及其机械密封的工作原理、结构,已发生的故障表象等数据进行广泛的收集、整理和研究,高度重视机械密封的材质和加工精度,并利用大数据库进行仿真模拟或利用试验室装置进行仿真试验,为开发出高效、可靠的轴流泵机械密封系统提供依据。在机械密封国产化改造尚不成熟的阶段,应避免在生产装置上试用。