三聚氰胺聚磷酸盐和次磷酸铝阻燃纤维板燃烧特性研究

2020-11-30唐启恒卢希珍郭文静方露

唐启恒,卢希珍,郭文静,方露*

(1.中国林业科学研究院林业新技术研究所,北京 100091;2.南京林业大学家居与工业设计学院,南京 210037)

近几年,纤维板因其材质均匀、自动化程度高、规模化及集约化优势明显等特性得到良好的发展,2018年产量为6 168万m3,在家具、地板、墙板等领域应用广泛。但纤维板作为木质材料易燃,因此,对纤维板进行阻燃处理并探索其阻燃机理成为木材科学领域研究的热点。

目前,国内外对纤维板的阻燃处理主要使用金属系氢氧化物阻燃剂[1-2]、硅系阻燃剂[3]、磷-氮-硼相结合阻燃剂[4-6]等。无机氢氧化物阻燃剂只有在较大添加量时才能达到较好的阻燃效果,同时也会导致处理板材的力学性能明显下降,应用受限。硅系阻燃剂目前主要应用于高分子塑料,在纤维板中应用较少。王亚超等[3]采用纤维板表面涂覆NaOH和Na2SiO3溶液的方法研究其阻燃性能,但是纤维板的极限氧指数(LOI)只有25.2%,并不能有效地提高纤维板的阻燃性能。王琮琮等[4]将磷酸氢二铵复配硼酸锌研究麦秸秆纤维板的阻燃性能,虽然使得秸秆纤维板具有了一定阻燃效果,但是,硼系阻燃剂相对价格较高,不利于大规模工业使用。Hashim等[5]分别采用铝酸钠、硼酸锌和氢氧化铝用于阻燃橡胶木纤维板,结果表明,阻燃剂添加量达到30%时才具有较好的阻燃性能,而过高的添加量又对纤维板力学性能影响较大。因此,探索一种阻燃效率高、添加量少且成本较低的阻燃方法成为了阻燃纤维行业的热点问题。

膨胀型阻燃剂(IFR),是一种新型环保绿色阻燃剂,主要由酸源、气源、碳源3个基本要素组成。与其他阻燃剂不同,其阻燃作用主要是依靠在材料表面形成多孔泡沫焦炭层,起到隔热、隔氧作用,具有高效低毒的特点,在国内外广泛应用于阻燃木质材料[7-8]。三聚氰胺聚磷酸盐(MPP)具有无卤、热稳定性好等特性,在膨胀型阻燃剂中常作为酸源和气源使用。次磷酸铝(AP)是一种高效的无机磷系阻燃剂,具有含磷量高、热稳定性好等优点,兼具酸源、碳源的作用,常作为一种协作剂与MPP共同使用。因此,将两者复配用于阻燃纤维板,有可能以较少添加量得到较好的阻燃效果。

目前,将MPP和ADP同时用于阻燃纤维板的研究较少。本研究将MPP和AP作为阻燃剂应用于阻燃高密度纤维板,利用锥形量热仪研究阻燃剂对高密度纤维板的热释放速率、热释放总量、燃烧残炭率、产烟量、CO和CO2释放速率等指标的影响,进一步探究阻燃机理,为研究真实火灾中纤维板的燃烧特性提供依据。

1 材料与方法

1.1 试验材料

杨木(Populusspp.)纤维,含水率13%~14%,保定金宏达轻质板材制造有限公司提供;酚醛树脂胶黏剂(PF),质量分数为48.35%,黏度为45 mPa·s,pH为9.7,广东太尔胶黏剂有限公司;MPP,白色粉状,P2O5质量分数≥35%,粒径≤2.5 μm的MPP占总质量的50%,粒径≤30 μm的MPP占总质量的98%,东莞市吉信塑胶原料有限公司;AP,白色粉末,粒径为3~13 μm,东莞市吉信塑胶原料有限公司。

1.2 试样制备

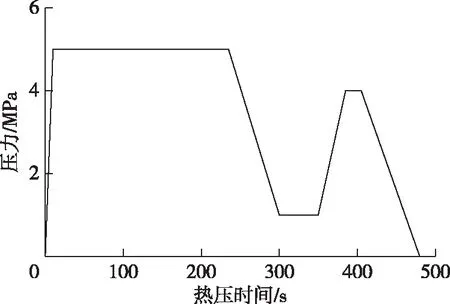

将48.35%的酚醛树脂溶液稀释至15%,然后将杨木纤维浸入其中,持续2 min,结束后将含胶纤维取出并挤掉多余胶,使纤维施胶量达到17%。将含胶纤维自然晾晒,待含水率达到7%~9%时,再将MPP和AP阻燃剂与含胶纤维混合,手工铺装压制成300 mm×300 mm×8 mm的板坯,热压制成高密度纤维板(HDF)。板材设计密度1.3 g/cm3,热压时间为1 min/mm,热压温度为150 ℃。每个配方制备3块试样,具体配方见表1所示,热压曲线见图1。

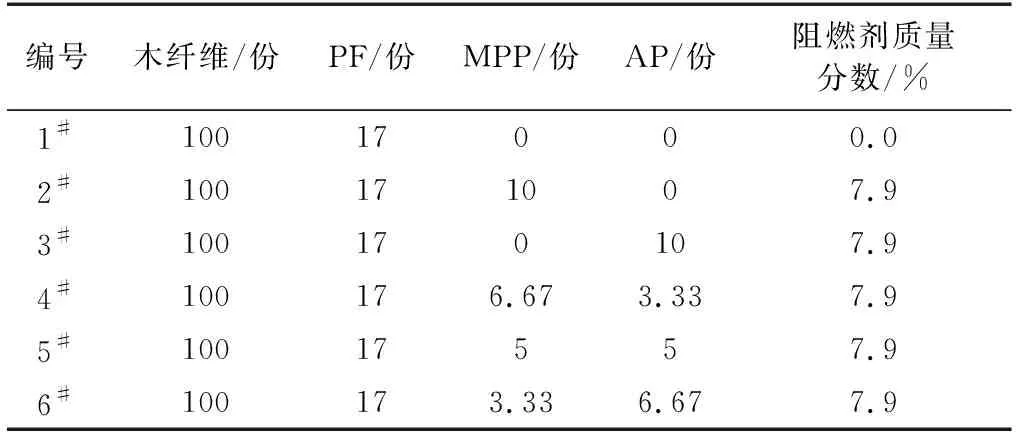

表1 阻燃高密度纤维板的配方Table 1 Formula of flame retardants for high density fiberboard

图1 阻燃高密度纤维板的热压曲线Fig. 1 Hot pressing curve of flame retardant HDF

1.3 锥形量热仪测试

锥形量热仪作为测试材料动态燃烧行为的工具,可模拟真实材料的燃烧性能,与大型燃烧实验结果之间存在良好的相关性[9-10]。本研究采用锥形量热仪(英国FTT公司,NLTRM-05),按照“Reaction-to-fire terts—heat release, smoke production and mass loss rate—part 1:heat releare rate (cone calorimeter method) and smoke production rate (dynamic measuremeat)”ISO5660—1:2015(E)方法试验,每个条件的样品重复3次,样品尺寸为100 mm×100 mm×3.5 mm,热源辐射强度为50 kW/m2。测试指标有:点燃时间,即样品从加热开始到出现稳定火焰的时间(s),反映材料被点燃的难易程度;热释放速率,即材料单位面积释放热量的速率(kW/m2);总热释放量,材料从燃烧开始到结束,单位面积所释放热量的总和(MJ/m2);总烟释放量(m2/m2),表示材料从燃烧开始到结束发烟量的总和; CO和CO2释放速率,材料单位面积生成CO和CO2的速率(g/s);残炭率,随燃烧时间的变化,材料剩余质量占原始质量百分比(%)。残炭的微观形貌采用扫描电子显微镜(SEM,日本日立公司,HITACHI S650);采用能谱仪(EDS,牛津分析仪器公司,Inca X-Max 80)观察微观结构元素分布。

2 结果与分析

2.1 点燃时间

点燃时间是评价材料阻燃性能的重要参数之一,点燃时间越长,表明材料越不容易燃烧。阻燃高密度纤维板(HDF)的点燃时间以及主要阻燃性能参数见表2。由表2可知:未添加阻燃剂时(1#样品),HDF点燃时间是70 s,火焰熄灭时间是284 s;单独添加MPP阻燃剂以后(2#样品),HDF点燃时间增加到77 s,表明材料起燃能力减弱,MPP具有阻燃效果;然而,单独添加AP,阻燃HDF(3#样品)点燃时间明显降低,从70 s下降到46 s,降低了44.7%。这可能是由于AP在受热时,释放出酸类物质,促使木纤维的三大素降解成小分子物质,从而促使HDF燃烧,表明了单独添加AP时(3#样品),不利于提高阻燃材料的耐初始燃烧能力。将两种阻燃剂复配后,可以看出,阻燃HDF(4#~6#样品)的点燃时间得到提高,且当MPP与AP质量比为1∶1和1∶2 时,5#和6#阻燃HDF的点燃时间分别增加到79 s和73 s,表明两种阻燃剂复配使用,比单独添加AP阻燃效果更好。

表2 阻燃HDF的主要阻燃性能参数Table 2 Fire retardant parameters of HDF treated with fire retardants

2.2 热释放速率和总热释放量

热释放速率(HRR)和总热释放量(THR)是评价材料火灾安全性能的重要热量释放参数。HRR或THR的值越高,材料燃烧释放的热量就越多,材料在火灾中的危险性就越大。通常木质材料的HRR曲线存在两个峰值:第1个HRR峰值出现在材料被高压电弧点燃后不久,主要是由于木材受热分解后, 生成的气态可燃物在试件表面上方有焰燃烧放热引起;第2个HRR峰值则出现在材料的有焰燃烧结束后,主要由纤维素热解残炭在高温下进行无焰燃烧时,大量释放热量引起[4, 11]。

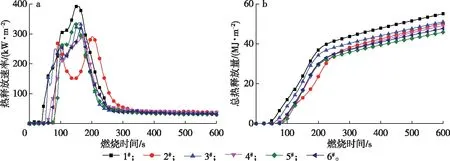

阻燃HDF的HRR随时间变化以及相关数据见图2a和表2。由图2a可知,板材燃烧时具有两个阶段,未添加阻燃剂的HDF(1#样品)受热后,HRR曲线快速升高,表明其燃烧更快,与点燃时间分析结果相一致。当燃烧达到155 s时,HRR曲线达到最高点,热释放速率峰值(p-HRR)为392.3 kW/m2。当添加阻燃剂以后,所有阻燃HDF热释放速率迅速降低,并且p-HRR也明显降低,表明阻燃剂对HDF具有良好抑制燃烧作用。单独添加MPP或者AP时,2#和3#样品阻燃HDF的p-HRR分别为290.8和338.9 kW/m2,显然MPP的抑制作用更加明显。这是由于MPP是集酸源气源于一体的阻燃剂,燃烧过程中MPP能分解产生NH3等不燃的挥发性气体,对火焰周边可燃气体、氧气等具有一定的稀释作用,抑制板材的燃烧;另一方面,MPP受热分解产生聚磷酸等具有脱水炭化作用的物质,进而促进板材在燃烧过程中形成炭层,对板材内部可以起到隔热隔氧的作用,从而能够抑制燃烧[12-13]。AP主要起到酸源作用,高温下分解形成偏磷酸等化合物,与木纤维中有机化合物结合形成炭层,起凝聚相阻燃作用[14-15]。因此,与MPP相比,其阻燃作用相对较弱。当将两种阻燃剂复配之后,复配阻燃的HDF(4#~6#样品)的p-HRR介于两者之间,且当MPP与AP质量比为2∶1和1∶2时,阻燃HDF的p-HRR较低,表明两种阻燃剂在这两个配比之下,阻燃效果较好。

阻燃HDF的THR随时间变化以及相关数据见图2b和表2。由图2b可知,未添加阻燃剂时,板材THR为55.1 MJ/m2,添加阻燃剂之后,THR值明显降低,极大地抑制了HDF板材的燃烧能力。当将两种阻燃剂复配之后,THR值进一步降低,表明复配阻燃剂阻燃效果更加明显。且当MPP与AP质量比为1∶1(4#样品)和1∶2(6#样品)时,阻燃HDF的THR较低,表明两种阻燃剂在这两个配比之下,更能抑制板材燃烧热释放总量的释放。

综合HRR和THR分析,当MPP与AP质量比为1∶2(6#样品)时,HDF的阻燃效果最明显,这表明在该比例下,两种阻燃剂协同效应最好。从协效阻燃机理分析,MPP分解所释放出惰性气体起到阻燃作用,MPP和AP均能释放磷酸类物质,与木纤维的三大素高温下形成炭,起到凝聚作用,在双重阻燃作用下,促使HDF具有较好的凝聚相阻燃效果。

图2 HRR和THR燃烧后随时间变化数据Fig. 2 Data of HRR and THR changes with time after combustion

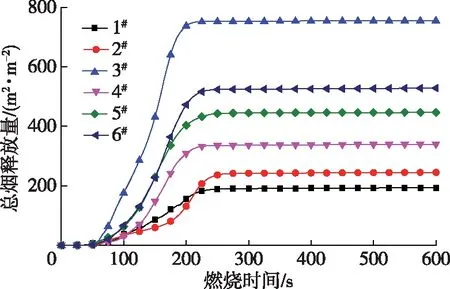

图3 燃烧后TSR随时间变化的数据曲线Fig. 3 Data curve of TSR change with time after combustion

2.3 总烟释放量

总烟释放量(TSR)是单位面积的样品在燃烧过程中释放烟量的总和。阻燃HDF的TSR随时间变化和相关数据如图3和表2所示。对于未添加阻燃剂HDF(1#样品),其燃烧过程中TSR值为193.1 m2/m2,这表明该板材燃烧非常完全。当加入MPP或AP阻燃剂处理后,2#样品和3#样品阻燃HDF板材的TSR值分别上升到245.0和 755.3 m2/m2,这表明阻燃剂的添加大大抑制HDF的有焰燃烧,产生了大量的不燃组分,进而提高了板材的阻燃性能。当两种阻燃剂复配之后,可以看出,随着AP在复配阻燃剂中含量的增加(4#~6#样品),阻燃HDF产烟量越大,表明MPP与AP质量比为1∶2时,阻燃HDF(6#样品)阻燃效果相对较好。从烟释放性能来看,与AP相比较,MPP具有更好的抑烟效果。

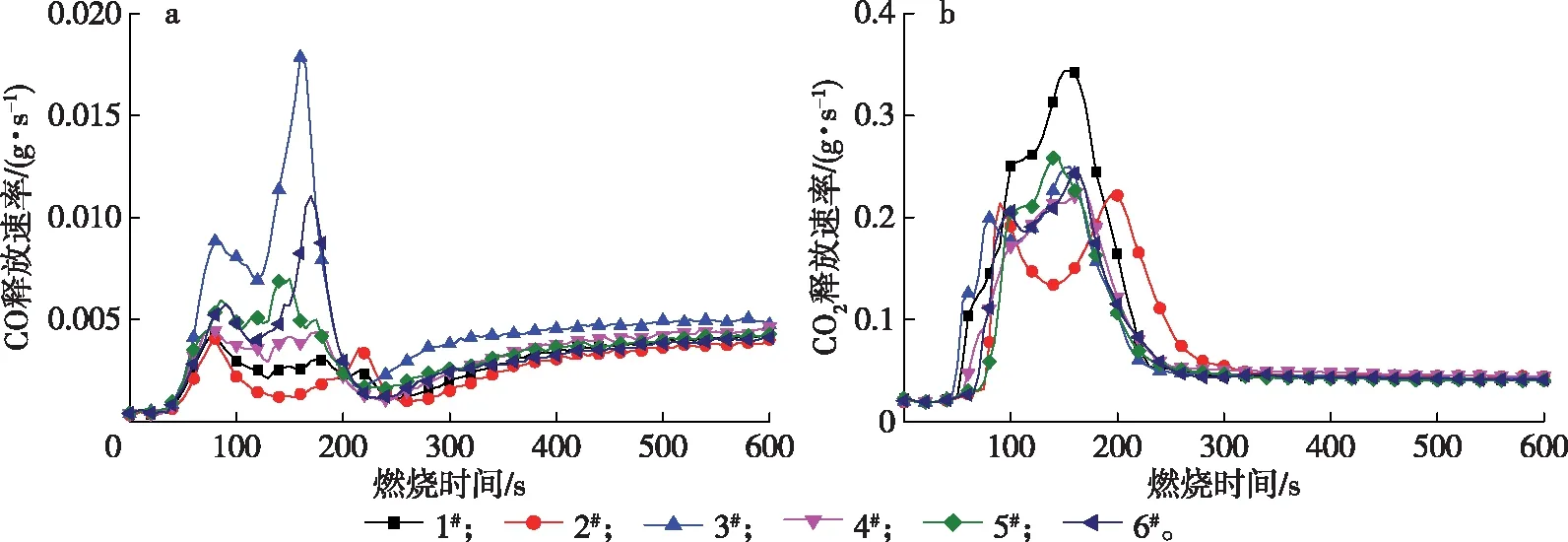

2.4 CO和CO2释放速率

阻燃HDF的在燃烧过程中CO和CO2的释放速率见图4。由图4a可知,未添加阻燃剂时(1#样品),HDF燃烧释放CO量最小,释放CO2量最大,表明,HDF素板燃烧非常完全,大部分CO全部燃烧成为CO2。单独添加MPP以后(2#样品),CO和CO2释放速率均下降,表明MPP不仅可以抑制CO燃烧,还能具有抑烟效果;然而单独添加AP阻燃剂时(3#样品),CO释放速率峰值最大,表明含AP阻燃剂的HDF燃烧时,释放大量不燃烧CO,从而提高其烟释放量。两种阻燃剂复配之后,阻燃剂中AP含量越大(4#~6#样品),CO释放速率峰值越高,而CO2释放速率差别不大,表明两者复配使用,具有较好阻燃效果和抑烟性能。

图4 CO和CO2释放速率Fig. 4 CO and CO2 production rates

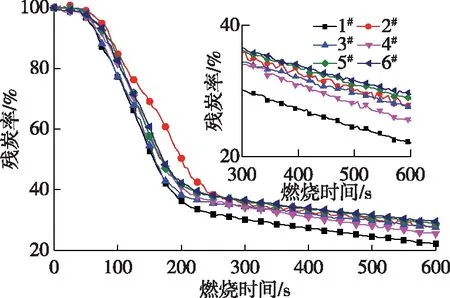

2.5 残炭率和炭层分析

残炭率表示材料在燃烧过程中,残余物质的质量随时间的变化关系,即HDF燃烧过程中残余质量占原始质量的百分比,其变化曲线见图5。由图5和表2可知,对于未添加阻燃剂的HDF板材(1#样品),燃烧结束后其残炭率为22.1%。阻燃剂的加入,可以有效提高板材的残炭率。当单独添加MPP(2#样品)或者AP(3#样品)作为阻燃剂时,板材残炭率分别提升至28.1% 和27.5%,与HDF素板(1#样品)相比,分别提高了27.1%和24.4%。这表明HDF素板在燃烧过程中,燃烧更加完全,符合HDF素板燃烧THR最大的分析结果。两种阻燃剂复配之后,可以看出,当MPP与AP质量比为1∶2时(6#样品),阻燃HDF的残炭率最高,达到29.5%,可以推断在这个配比下,两种阻燃剂具有更好的协同阻燃效果,大大抑制了板材的燃烧,从而产生更多的残炭,促进板材阻燃性能的提高。

图5 残炭率曲线Fig. 5 Residual char percentage curve

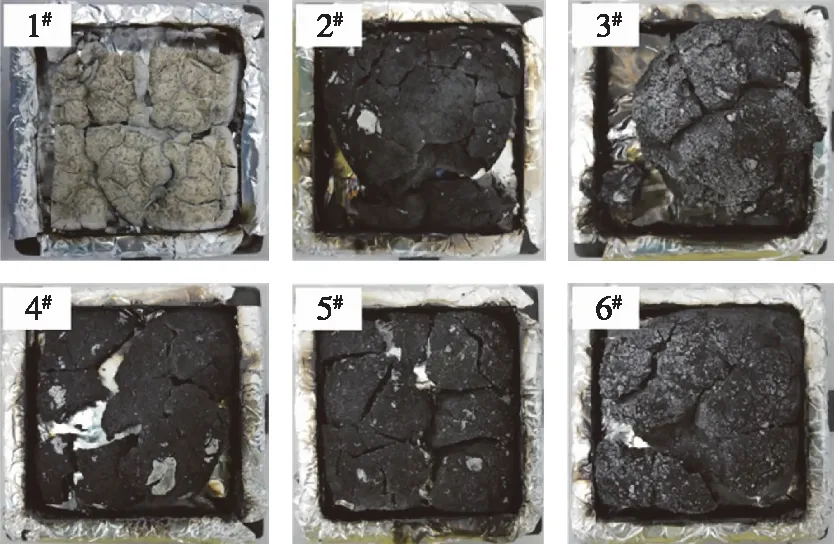

为了进一步研究MPP与AP对HDF的阻燃机理,对HDF材料燃烧后炭层的宏观图片进行了采集,见图6。由图6可知:未添加阻燃剂HDF(1#样品),在燃烧过后炭层表面只留下灰白色灰分,不能很好成炭,可知其燃烧得十分彻底;当添加阻燃剂之后,阻燃HDF具有良好的成炭性能,而且经过感官触碰可知,其炭层质地坚硬。阻燃材料的表面炭层能够有效地隔绝氧气,阻碍HDF内部气体的交换,且能够阻止热量向板材内部传递,起到了很好的阻燃效果,因此添加阻燃剂后的HDF板材具有良好的阻燃性能。当单独添加MPP时(2#样品),炭层呈现全黑色,且容易开裂成小碎片;单独添加AP时(3#样品),炭层表面有一层白色物质,可能是含铝化学物质高温下形成的交联结构[16-17],且炭层开裂成大碎片。进一步研究发现,单独含有AP阻燃剂的炭层质地比单独含MPP的炭层质地更硬,因此其碎片更大。

图6 燃烧炭层的宏观图像Fig. 6 Macro images of residual char layers

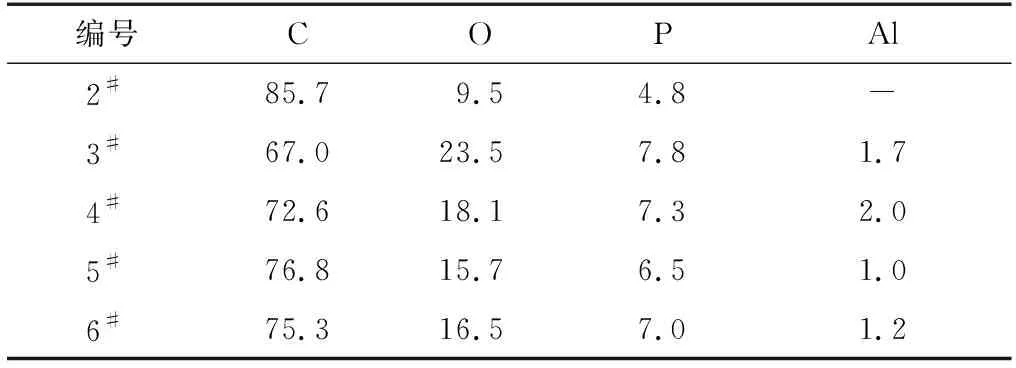

为了探索MPP和AP对HDF的阻燃机理,采用SEM对燃烧之后的炭层进行表征,结果见图7。由于无阻燃剂HDF自身燃烧之后形成非常轻的灰,故无法对其进行SEM表征。由图7可知,添加阻燃剂之后,残炭表面形成很致密的结构,从而有效印证了前面提到的致密炭层可以阻隔氧气和热量向内部传播,从而起到阻燃效果。进一步,采用EDS对炭层表面进行表征,残炭表面各元素的含量见表3。由表3可知,2#样品阻燃材料表面主要有C、O、P元素,而3#~6#样品复合材料表面具有C、O、P、Al元素。因此表明:MPP可以分解产生磷酸类炭层,而N元素几乎没有发现,表明N可能通过气相方式挥发掉;AP主要通过分解产生含铝的磷酸类化合物,高温交联成炭从而保护基材内部不被燃烧,在凝聚相起到阻燃作用[14-15]。复配作用之下,阻燃HDF通过气相和凝聚相共同作用,起到很好的阻燃效果。

表3 阻燃HDF残炭表面炭层元素质量分布Table 3 Elemental distribution of the external char for flame retardant HDF composites %

3 结 论

利用锥形量热仪研究了MPP和AP复合阻燃剂对HDF板材的阻燃效果。

1)对于未添加阻燃剂的HDF板材(1#样品),点燃之后燃烧非常充分,燃烧结束后仅留下少量灰白色灰分,且板材的HRR峰值和THR值较高。

2)添加阻燃剂之后,HDF的阻燃性能显著改善,板材具有较好阻燃效果,其HRR峰值和THR值明显降低。在含有阻燃剂的HDF板材燃烧过程中,MPP和AP还能分解产生磷酸类物质,形成大量残炭,炭层能够隔绝火焰和氧气,阻碍材料内部可燃成分燃烧,并减弱热量的传送速率,有效阻碍火焰的持续蔓延,在凝聚相发挥阻燃作用。添加MPP能够有效提高HDF的点燃时间,降低热释放速率峰值,且MPP还具有良好的抑烟性能。

3)添加阻燃剂之后,残炭表面形成很致密的结构,从而有效地阻隔氧气、热量向内部传播,从而起到阻燃效果。此外,MPP可以分解产生磷酸类炭层,AP主要通过分解产生含铝的磷酸类化合物,两者可通过成炭方式在凝聚相起到阻燃作用。

综合分析,当两种阻燃剂复配使用之后,MPP与AP质量比为1∶2时(6#样品),HDF阻燃效果最佳,其点燃时间提高4%,HRR峰值降低18.5%,THR值下降13.4%,残炭率上升33.5%。