码头横梁收缩裂缝的产生原因及防治

2020-11-27张雯燕马华东

张雯燕, 马华东

(1. 中交第三航务工程勘察设计院有限公司, 上海200032;2. 上海弗田建设发展有限公司, 上海201600)

随着船舶大型化和长江航道整治工程的实施,长江下游码头构件的尺寸不断增大[1]。 部分高桩梁板码头在施工过程中发现码头横梁出现表面裂缝, 这种裂缝普遍存在, 虽然对结构安全性影响不大, 但是海港码头横梁出现的裂缝给腐蚀介质入侵提供了通道, 对结构耐久性有不利影响, 同时可能会给港口工程的营运带来安全隐患[2]。 港口工程施工中混凝土裂缝出现的原因是多方面的, 判断裂缝产生的原因, 并采取有效的防治措施, 对结构的长久使用具有重要的现实意义和经济价值。

依托苏州港太仓港区华能煤炭码头工程外线码头工程, 通过现场调查、 数据分析和理论计算,对裂缝产生的原因进行研究, 并提出了防治收缩裂缝的措施, 以期为后续工程施工提供参考。

1 工程概况

苏州港太仓港区华能煤炭码头工程外线码头工程位于长江下游白茆沙南水道右岸, 水路距上海吴淞口约25 n mile(40.2 km)。 外档为卸船码头, 内档为装船泊位, 结构按海港设计, 本工程以卸船码头为研究对象(图1)。 码头采用高桩梁板式结构, 基础采用φ1 200 mm PHC 桩, 桩基与横梁采用桩顶伸入与钢筋伸入组合的锚固形式,预制纵梁搁置在下横梁上, 支座处外伸钢筋焊接。

图1 卸船码头断面(尺寸: mm; 高程m。 下同)

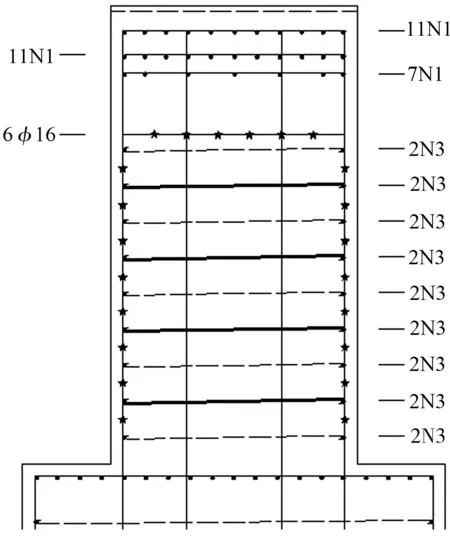

卸船码头平台部分现浇横梁共计67 根, 分上、 下横梁两个部分, 浇筑混凝土时间间隔平均为3 个月。 码头下横梁高度为1.55 m、 上横梁高度为2.57 m。 上横梁共分3 次浇筑: 第1 次浇筑至纵向梁顶, 浇筑高度2.05 m, 即浇筑至上横梁顶层腰筋N3 以上11 cm; 第2 次浇筑至预置面板顶, 浇筑厚度35 cm, 与第1 次混凝土浇筑平均时间间隔4 个月; 最后浇筑面层, 厚度为17 cm, 浇筑时间在第2 次混凝土浇筑后1 周。 上横梁至面层顶尺寸及配筋见图2。

图2 上横梁尺寸及配筋

2 现状调查

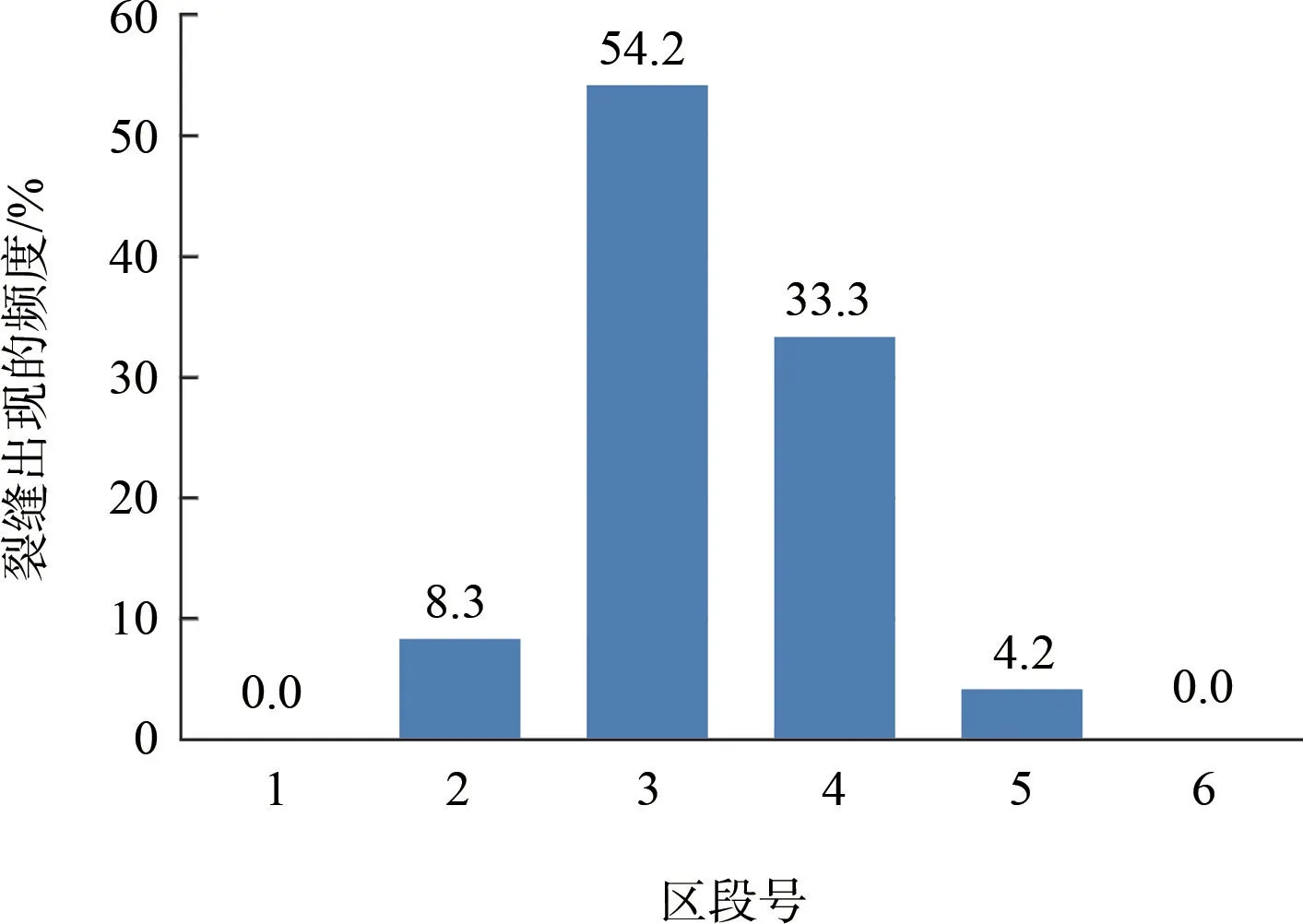

现场调查了卸船码头上横梁浇筑后30 d 时的裂缝情况, 调查上横梁总计29 根。 各排架上横梁裂缝数量见图3。 以纵向梁轴线和上横梁轴线的交点为分界点, 将上横梁由江侧向岸侧依次分为6 个区段, 然后统计上横梁在各区段上出现裂缝的数量, 上横梁在各区段出现裂缝的频度见图4。

图3 裂缝数量

图4 裂缝频度

根据现场调查结果, 卸船码头上横梁裂缝有以下几个特点: 1)裂缝主要出现在混凝土养护结束一段时间或浇筑后1 周左右, 在之后1 个月的观察中, 无新的裂缝产生。 2)裂缝在上横梁中部出现的频度较高。 3)裂缝都为竖向裂缝, 裂长200~300 mm的数量较少; 裂长2 000 ~3 000 mm的数量较多。 裂缝宽度都小于0.2 mm, 并沿高度变化呈现为中间宽、 上下窄[3]。 4)裂缝均为表面裂缝, 无贯穿裂缝。

3 原因分析

3.1 外荷载作用

可能导致混凝土因外荷载而产生裂缝的原因:混凝土构件在设计荷载范围内或超过设计荷载范围, 设计未曾考虑到的作用; 混凝土强度未达到2.5 MPa 以前, 人员在已浇筑的混凝土上行走、运送工具或设置上层结构的支撑和模板; 因支点的沉降有差异, 或因地震、 台风作用等。

现场水泥为42.5 硅酸盐水泥, 混凝土强度等级为C40, 查规范可知混凝土强度达到2.5 MPa需14 ~16 h。 现场人员在上横梁混凝土达到2.5 MPa以前并未在上横梁上行走、 运送或堆放工具, 也未安装上部面板, 这一方面现场控制良好;期间未发生地震、 台风灾害; 构建还未投入使用,不存在超过设计荷载范围使用构件, 由此可以判断上横梁裂缝并非外荷载作用导致。

3.2 温度变化

由于混凝土的体积较大, 大量的水化热聚积在混凝土内部不易散发, 导致内部温度急剧上升,而混凝土表面散热较快, 这样就形成内外的较大温差, 较大的温差造成内部与外部热胀冷缩的程度不同, 使混凝土表面产生一定的拉应力, 当拉应力超过混凝土的抗拉强度极限时, 混凝土表面就会产生裂缝[4]。 一般大体积横梁的温度裂缝有如下特点: 多为表面裂缝, 且夏季较细; 裂缝多是平行于短边; 裂缝宽度大小不一, 一般在0.5 mm以下, 且沿结构全长没有多大变化; 大多数温度裂缝沿结构截面高度呈上宽下窄状, 但个别亦有上窄下宽的情况[5]。

所调查排架的上横梁混凝土主要在夏季施工,为应对夏季高温这一不利因素, 项目部已采取了如下措施: 减少水泥用量, 现场水泥用量控制在360 kg∕m3左右; 降低水灰比, 现场水灰比控制在0.47 左右; 避开高温时段, 选择夜间浇筑混凝土;在混凝土中掺加了聚羧酸外加剂, 主要起减水、缓凝效果, 以推迟热峰的出现时间; 加强混凝土浇筑后的养护工作。

采取的措施符合规范要求, 切合实际, 能有效避免夏季高温对浇筑混凝土产生的质量问题。根据现场调查裂缝的特点, 与理论大体积横梁温度裂缝的特点进行比较, 排除裂缝是由温度应力产生的可能。

3.3 混凝土塑性收缩

导致混凝土塑性收缩有2 种原因: 1)液态混凝土沉降, 表面砂浆多, 表面失水收缩, 这种收缩受到表面下部混凝土的约束而形成开裂; 2)在旧混凝土上浇筑新混凝土, 旧混凝土此时已收缩完成, 如新浇筑的混凝土使新旧混凝土成为刚性整体, 新混凝土收缩受到旧混凝土的约束, 从而形成裂缝。 为应对温度应力掺加的缓凝剂也会加大塑性收缩, 裂缝一般在混凝土浇筑后1~7 d 出现, 宽度不大, 较浅, 多呈中间宽、 两端细, 且长短不一[6]。

码头横梁由上横梁和下横梁两部分组成, 下横梁延伸出的箍筋, 在上横梁现浇混凝土后, 上、下横梁结合成为一个整体构件。 从时间方面考虑,下横梁先于上横梁3 个多月浇筑, 下横梁浇筑时处于冬末春初, 温度较低, 在浇筑上横梁前, 下横梁已完成一部分收缩。 从以上两点可以看出,上横梁的混凝土收缩大于下横梁的混凝土收缩,上横梁的收缩受到下横梁的约束, 从而在上横梁中出现拉应力, 产生裂缝。

混凝土在终凝前强度很小, 受高温或较大风力的影响, 混凝土表面失水过快, 造成毛细管中产生较大的负压而使混凝土体积急剧收缩, 而此时混凝土的强度又无法抵抗其本身收缩, 因此产生塑性收缩裂缝。

对比现场上横梁裂缝与塑性收缩裂缝特点,可以判断上横梁裂缝主要为塑性收缩裂缝。

4 收缩裂缝防治措施

4.1 防治措施

根据混凝土收缩裂缝的产生原因及特点, 在无法缩短上、 下横梁浇筑时间间隔的情况下, 提出利用钢筋的限裂作用, 减小水灰比、 适当增配钢筋, 来达到防治混凝土收缩裂缝的目的。 采取裂缝防治措施后, 再次对浇筑时间达30 d 的5 根上横梁进行了裂缝统计, 只在33#排架上横梁第3 跨出现1 条裂缝, 裂缝宽度小于0.2 mm, 裂缝防治取得了良好效果。

4.2 抗裂能力验算

通过理论分析对采取措施前后上横梁的抗裂能力进行比较, 可采用极限拉伸与约束拉伸之比作为结构抗裂度因子:

式中: εp为钢筋混凝土主要部位(裂缝控制部位)的极限拉伸(mm∕mm); αT为相应部位的自由相对降温温差变形(mm∕mm); α 为线热胀系数, 取10-5, 温差T取10 ℃, αT=10-4; εy为相应部位的自由收缩相对变形(mm∕mm); εs为由差异沉降或其他变形因素在结构相应部位引起的相对拉伸变形(mm∕mm), 这一变形现场可忽略不计;R为约束系数, 一般情况下, 现场取中等约束0.6。

1)原上横梁结构抗裂度因子K0验算。

式中:Rf为混凝土抗裂设计强度(MPa), 现场上横梁非预应力构件, 混凝土抗裂设计强度等于混凝土轴心抗拉强度设计值ft,Rf=ft=1.71 MPa;p为截面配筋率,p=μ×100, μ=0.123%, 即p=0.123;d为钢筋直径(cm), 取1.6 cm。 所以, εp=9.2×10-5。

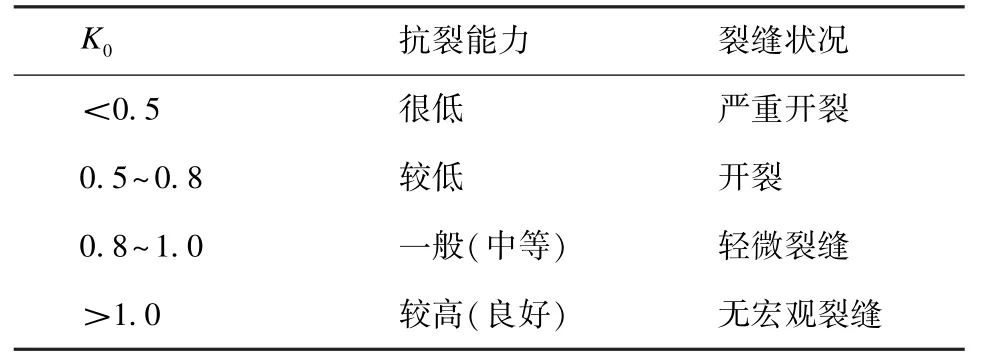

式中:t为收缩时间(d), 现场取30 d;b为经验系数, 一般取0.01, 养护较差时取0.03;为标准状态下的极限收缩,=3.24×10-4;Mn为考虑各种非标准条件的修正系数:M1为水泥品种修正系数, 普通水泥取1.0;M2为水泥细度修正系数,水泥细度在1 500 以下, 取0.9;M3为骨料修正系数, 沉积岩取1.0;M4为水灰比修正系数, 水灰比在0.47 左右, 取1.147;M5为初期养护时间修正系数, 养护时间为10 d 时取1.079;M6为环境湿度修正系数, 当地多年平均相对湿度为81%,取0.684;M7为配筋率修正系数, μ=0.123%, 取0.977 6;M8为振捣修正系数, 机械振捣, 取1.0。所以, εy(t) = 0.625。 由 式(1) 计 算 得:K0=0.944, 即原上横梁结构抗裂度因子为0.944。

2)采取措施后上横梁结构抗裂度因子K0验算。

上横梁浇筑至纵向梁顶, 现在上横梁容易出现裂缝的第3、 4 区段增加钢筋, 腰筋N3 间增加一道腰筋φ16 mm, 并在顶层腰筋N3 以上5 cm 水平面上增加6 根φ16 mm, 其余布筋及尺寸不变,见图5。

图5 上横梁增配钢筋

采取防裂措施后的上横梁结构抗裂度因子K0计算如下: εp=1×10-4; 水灰比控制在0.42 左右,M4取1.042; 养护时间为14 d,M5取1.045; 控制湿度为90%,M6取0.54; μ=0.273%,M7取0.95; 其余系数不变, εy(t) =0.42。 计算得K0= 1.174。

根据计算, 采取防裂措施后上横梁结构抗裂度因子为1.174, 与原上横梁结构抗裂度因子相比提高了0.23。 对照K0与结构抗裂能力关系(表1), 采取措施后, 结构的抗裂能力由一般提高到了较高。

表1 K0与结构抗裂能力关系

此外, 根据理论计算, 在保持截面配筋率不变的前提下, 钢筋改为小直径密布, 钢筋混凝土的抗裂能力会有所提高。 若将本工程中增设的φ16 mm钢筋, 换成φ10 mm 的钢筋网片, 可达到K0=1.174 的要求, 减少钢材用量、 节省成本。 具体抗裂效果, 将在以后类似项目中应用试验。

5 结语

1)根据现场调查及分析, 码头上横梁裂缝主要为塑性收缩裂缝。

2)混凝土工程中裂缝问题是不可避免的, 通过减小水灰比、 适当增加钢筋能够改善横梁裂缝问题。

3)根据抗裂度因子计算, 采取减小水灰比、适当增加钢筋的防裂措施后, 结构的抗裂能力由一般提高到了较高。