圆形减压钢管约束混凝土柱的轴压性能

2020-11-23柏佳文张依睿丁明珉李国芬

柏佳文,魏 洋,张依睿,丁明珉,李国芬

(南京林业大学 土木工程学院,江苏 南京 210037)

随着各类新型混凝土的出现,作为传统建筑材料的混凝土,其物理及力学性能不断改善,成为土木、建筑领域中不可或缺的原材料.而通过外部材料(钢管、箍筋、纤维增强复合材料等)约束内部混凝土的横向变形,使内部混凝土处于三向受压状态,能够有效地改善其承载能力和变形能力[1-4].钢管混凝土作为一种经典形式的约束混凝土结构,具有承载能力高、延性好等优点.当钢管混凝土结构受压时,钢管同时承受轴向压应力和环向拉应力,在受载过程中,钢管与混凝土之间会持续发生内力重分布,其应力状态复杂.当前,针对钢管混凝土结构的承载力计算,大多数设计规范,如ACI规范、AISC规范、Euro规范等,只考虑混凝土和钢管竖向承载力的简单叠加,未考虑钢管的约束作用.一直以来,为研究钢管混凝土结构在轴压荷载下的约束效率,研究者们对比分析了荷载条件[5]、组合约束形式[6-7]、钢管类型及厚度[8]、截面形式[9]和混凝土强度[10]等因素.为了避免钢管直接承受纵向应力,提高钢管的约束效果,M.TOMII等[11]首次提出“套管混凝土”的概念,其在钢管两端预留缝隙避免钢管的纵向传力.另外,也有研究[12-13]通过减小钢管与混凝土之间粘结力,或在钢管内部涂抹润滑油等方法,减小钢管纵向受力,同时提升对混凝土的环向约束力.研究表明钢管仅用于横向约束时可避免钢管纵向屈曲,有效提高构件的延性及承载力.

为研究钢管混凝土的环向约束机理,笔者提出一种新型减压钢管约束混凝土结构,如图1所示.该结构在普通钢管混凝土结构的基础上,在高为H的钢管外侧纵向间隔开设若干环向一周的宽度为s的减压槽.减压槽的设置使得钢管直接承受的纵向荷载不能有效传递,从而实现钢管不直接承受竖向荷载,仅提供环向约束作用的特殊效果.

图1 新型减压钢管混凝土结构示意图

为研究新型结构的约束效果,笔者对6根减压钢管混凝土柱和6根普通钢管混凝土柱进行轴压试验,分析其破坏模式,验证减压钢管混凝土柱轴压承载力的提高效果,并提出考虑钢管环向约束应力的轴压承载力计算方法.

1 试验概况

试验共制作了12个高度H=400 mm、外径D=133 mm的两种类型圆形钢管混凝土短柱试件,其中减压钢管混凝土柱和普通钢管混凝土柱各为6个.试件的具体参数及力学性能见表1.测试试件变形的加载及测量装置如图2所示.

表1 试件参数及钢管力学性能

图2 加载及测量装置图

每种类型钢管混凝土柱分别采用无缝钢管和卷制钢管两种工艺,每种钢管各有3个不同厚度,其中无缝钢管厚度分别为4.5,6.0和7.5 mm,卷制钢管厚度分别为2.0,4.0和6.0 mm.试件的命名规则如下,WS代表卷制钢管,S代表无缝钢管,其后数字如“2”代表钢管厚度2 mm,厚度标识后字母N代表无减压槽的普通钢管混凝土柱,厚度标识后无字母代表设置减压槽的减压钢管混凝土柱.

减压钢管混凝土柱在钢管的外侧纵向间隔开设4条环向一周的宽度5 mm的减压槽,减压槽的总宽度为20 mm,即为钢管总高度H的5%.减压钢管混凝土柱制作工艺如下:钢管环制作→减压钢管成型→减压槽密封→混凝土浇筑→养护→打磨.钢管环由钢管加工成型,每个减压钢管由5节钢管环组成,第1节钢管环高度为80 mm,其余4节钢管环高度为75 mm,外径133 mm;减压钢管成型由各钢管环上下对齐焊接在外置的临时角钢上,环与环之间预留5 mm减压槽缝;减压槽密封通过聚氨酯泡沫填缝剂充满各个减压槽,防止混凝土浇筑时水泥浆流出;混凝土浇筑采用分层灌入,人工振捣成型;在混凝土浇筑后,将试件置于实验室自然条件下,洒水养护;待混凝土强度形成后,切割去除临时角钢,将试件表面打磨光滑,即形成减压钢管混凝土结构.

所有试件的混凝土均采用相同配合比、同一批次浇筑.同条件下浇筑成型养护的标准立方体试块测得其平均抗压强度为45.4 MPa,换算圆柱体强度为37.8 MPa.根据各批次钢管制作的钢材拉伸试件的拉伸试验,实测得到钢管的力学性能(见表1).

为测试试件变形,在试件的纵向对称布置了2个普通电测位移计LVDT(测量试件整个高度的位移)和2个激光位移计JD(测量试件中部360 mm范围的位移),在试件中部表面沿周长四边对称粘贴4个纵向应变片(AS)及4个横向应变片(LS)(见图2).试验加载设备采用300 t高刚度电液伺服试验机,试验数据由应变仪TDS-530同频率采集.加载时,首先对试件几何对中,随后在弹性范围内,以300 kN荷载预加载3次,检查位移计和应变片的工作状况.正式加载时,采用变形控制,速率为0.3 mm·min-1,直至荷载达到峰值,且竖向位移达到预定要求.

2 试验结果及分析

2.1 试件破坏模式

普通钢管混凝土柱试件典型破坏模式如图3所示.当钢管进入弹塑性阶段后,普通钢管混凝土柱试件的轴向压缩变形和环向膨胀变形增长速度加快,表面出现轻微鼓起,鼓起主要出现在试件中部附近.

图3 普通钢管混凝土柱典型破坏模式

随着荷载的增加开始蔓延至试件上部或下部,对于钢管厚度较小的试件,钢管褶皱屈曲现象明显,对于钢管厚度较大的试件变形均匀,最终发生钢管腰鼓破坏,且含钢率越高,试件的膨胀变形越不明显.

减压钢管混凝土柱试件典型破坏模式见图4.

图4 减压钢管混凝土柱典型破坏模式

对于减压钢管混凝土柱试件,由于钢管不受纵向荷载作用,较普通钢管混凝土柱的纵向压缩变形大,随着荷载的增加,减压槽处少量混凝土脱落,槽缝减小,核心混凝土被钢管环向约束,在减压槽闭合过程中,内部混凝土发生持续的压缩与横向膨胀,外部钢管随之出现膨胀变形,以中部附近钢管鼓起最为明显,未出现钢管褶皱屈曲现象,加载后期,大部分试件减压槽完全闭合,钢管形成整体承载,减压槽两侧钢管相互挤压变形严重,此时,荷载已超过最大峰值,最终以钢管混凝土的轴向变形过大或焊缝拉裂而宣告试件破坏,钢管为核心混凝土提供充分约束.

2.2 对比分析

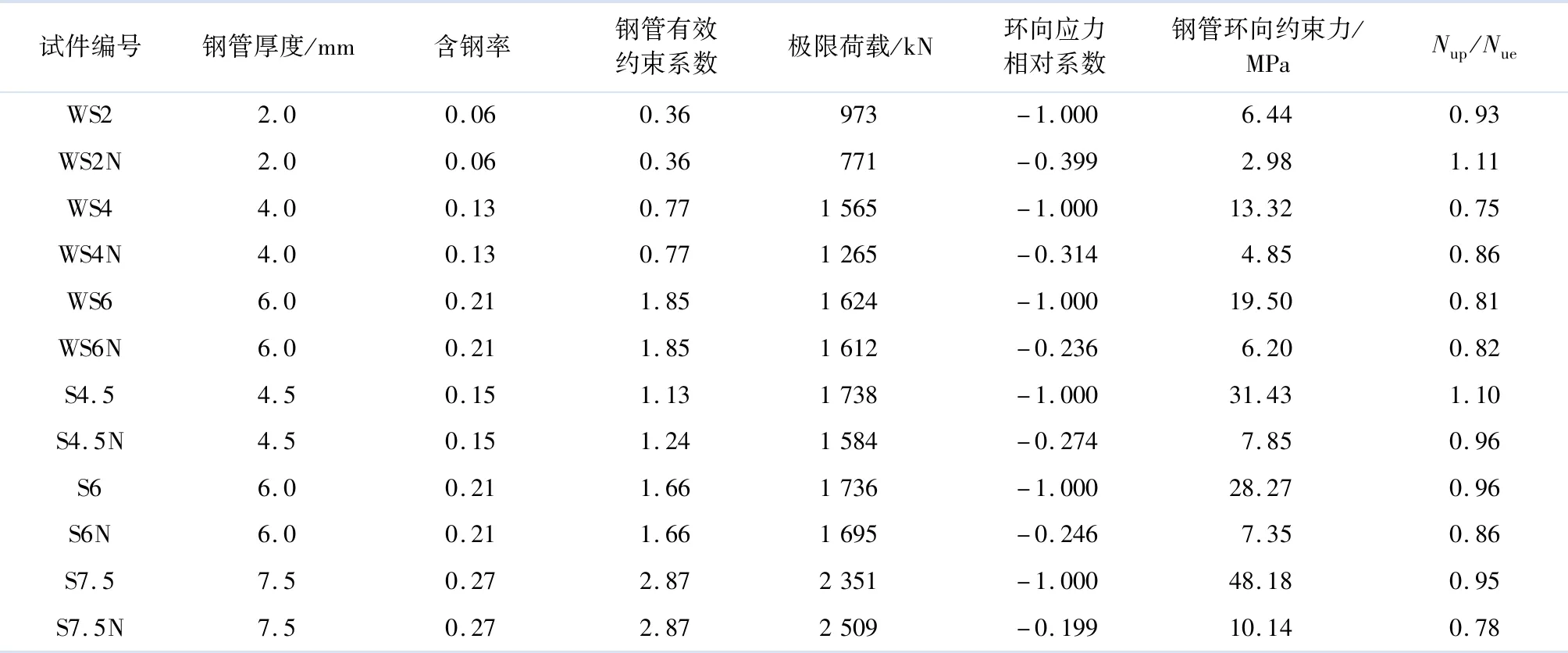

图5为各组试件的荷载-应变曲线,其中横坐标为纵向应变,其值为激光位移计测得位移除以标距360 mm,且在弹性阶段,通过纵向应变片校正,弹塑性阶段通过普通电测位移计测得试件全高变形数据修正;纵坐标为试验荷载.表2为试验主要结果.表中含钢率为钢管横截面面积与核心混凝土横截面面积的比值;Nup为试件轴压承载力计算值;Nue为试件轴压承载力试验值.其中对于应变强化型试件,取纵向应变为0.05处对应的试验荷载值为极限荷载.

图5 各组试件荷载-应变曲线

结合图5和表2可知:由于普通钢管混凝土柱试件的钢管纵向连续,能够直接承受纵向荷载,普通钢管混凝土柱试件(WS4N,S4.5N,WS6N,S6N和S7.5N)的刚度一般大于减压钢管混凝土柱试件(WS4,S4.5,WS6,S6和S7.5),尤其对于含钢率较高、钢管约束系数较大的试件,钢材提供了较大的受压轴向刚度,区别更加明显;对于含钢率较低、钢管约束系数较小的试件(钢管厚度2.0 mm),一方面钢管易发生局部屈曲,另一方面钢管的截面较小,使得减压槽的设置对试件的受压截面刚度影响很小.由于减压钢管约束混凝土试件的钢管设置了多条环向减压槽,减压槽提供了变形集中释放的局部构造,有效地避免了钢管前期的纵向屈曲,在轴压荷载作用下,减压槽完全闭合前,达到相同试验荷载时的减压钢管混凝土柱的轴向压缩变形明显大于普通钢管混凝土柱.

表2 试验主要结果

整体来说,无论减压槽设置与否,试件的极限承载力都随着含钢率的增大而提高,如钢管厚度4.0 mm的减压钢管混凝土柱试件和普通钢管混凝土柱试件的承载力相对于钢管厚度2.0 mm试件分别增大60.8%和64.1%;对比发现,就承载力提高效果而言,钢管厚度越小的试件,减压槽的设置对于承载力提高效果越加明显,随着钢管厚度的增加,减压槽的设置对于承载力提高效果越发降低.

图6为不同钢管厚度下减压钢管混凝土试件与普通钢管混凝土试件的极限荷载比变化趋势,其中钢管厚度为6.0 mm时取WS6与S6组的平均值.

图6 不同钢管厚度下极限荷载比变化趋势

对于减压钢管混凝土试件,由于减压钢管纵向不连续,试件不直接承受竖向荷载,其环向约束力理论上大于普通钢管混凝土柱,减压钢管混凝土试件的钢管提供的约束效果优于普通钢管混凝土柱,尤其对于钢管厚度较薄的试件,减压钢管混凝土试件的承载力明显大于普通钢管混凝土柱,前者承载力约为后者的1.1~1.3倍.对于钢管厚度较大试件,普通钢管混凝土柱钢管也不易发生屈曲,其轴压承载力在钢材强化阶段得到较大提升,减压钢管混凝土试件的极限承载力与普通钢管混凝土试件相近,甚至前者低于后者,减压钢管的优势效果不再明显.

2.3 轴压承载能力计算

对于普通钢管混凝土柱结构,其在轴向荷载作用下,钢管受到轴压、环向拉伸多个方向应力,对应极限状态,根据Mises屈服准则,钢管的纵向应力和环向应力存在如下关系:

(1)

(2)

式中:σl和σa分别为钢管环向应力和纵向应力;fy为钢管屈服强度,其中对于应变强化型试件的钢管屈服强度fy按1.1倍进行预测;ηl和ηa分别为钢管环向应力和纵向应力与屈服强度fy的相对系数.对于普通钢管混凝土柱,笔者在大量收集整理分析他人试验数据的基础上,建议了普通钢管混凝土柱的钢管环向约束相对系数的计算方法[13]:

(3)

式中:ξs为钢管约束系数,ξs=Asfy/Acfco,其中As和Ac分别为钢管和核心混凝土横截面面积,fco为未约束混凝土柱抗压强度.

与普通钢管混凝土柱不同,对于笔者提出的新型减压钢管约束混凝土结构,钢管具有纵向不连续的特性,不直接承担纵向荷载,仅对核心混凝土施加环向约束力,因此,可以认为对应极限状态时的钢管环向应力取为钢管的屈服强度,减压钢管混凝土柱环向约束效率计算值为ηl=-1.0.在环向约束效率确定基础上,根据Mises屈服准则,确定ηa如下:

(4)

在σl确定后,相应的钢管环向约束力fl为

(5)

(6)

式中:h为减压钢管约束混凝土柱的钢管实际总高度,本研究中取值为380 mm;H为减压钢管约束混凝土柱的高度,本研究中取值为400 mm.

在fl确定后,笔者选用M.SAATCIOGLU等[14]提出的箍筋约束混凝土模型,计算钢管核心内约束混凝土的极限强度:

(7)

式中:fcc为钢管核心内约束混凝土的极限强度.

在fcc和σa计算确定后,普通钢管混凝土柱和减压钢管混凝土柱的轴压承载力Nup可计算如下:

Nup=fccAc+σaAs.

(8)

根据以上预测模型,两种类型钢管混凝土柱轴压承载力计算结果与试验结果对比如图7所示,其中Nue为轴压承载力试验值.由图7可知,笔者提出的计算方法能够有效地预测普通钢管混凝土柱和减压钢管混凝土柱的轴压承载力,且预测结果较试验值偏于保守,普通钢管柱和减压钢管柱Nup/Nue的平均值分别为0.90和0.92,标准差均为0.11,平均绝对误差分别为14%和12%,预测结果总体满意.

图7 两种混凝土柱的轴压承载力计算结果对比

3 结 论

1) 对于普通钢管混凝土柱,钢管厚度较小时,钢管褶皱屈曲现象明显.对于减压钢管混凝土柱试件,由于钢管不受纵向荷载作用,试件未出现钢管褶皱屈曲现象,表现为中部钢管呈鼓起膨胀变形,最终以钢管混凝土的轴向变形过大或焊缝拉裂而宣告试件破坏,钢管为核心混凝土提供充分约束.

2) 对于承载力的影响,钢管厚度越小的试件,减压钢管的环形约束作用发挥越明显,减压槽的设置对于承载力提高效果明显,减压钢管混凝土柱承载力约为普通钢管混凝土柱的1.1~1.3倍,随着钢管厚度的增加,减压钢管混凝土与普通钢管混凝土的极限荷载比逐渐降低.对于含钢率较低、钢管约束系数较小试件,减压槽的设置对试件轴压截面刚度影响很小,而对于含钢率较高、钢管约束系数较大的试件,却显著降低了其轴压截面刚度.

3) 对于钢管混凝土柱,减压槽提供了变形集中释放的局部构造,有效地避免了钢管的纵向屈曲,在轴压荷载作用下,减压槽完全闭合前,达到相同试验荷载时,减压钢管混凝土柱的轴向压缩变形明显大于普通钢管混凝土柱.

4) 笔者提出的圆形钢管约束混凝土柱的轴压承载力统一计算方法,可适用于普通钢管混凝土柱及减压钢管混凝土柱的轴压承载力预测,且预测值总体偏于保守.