成型异型瓶盖注射模设计

2020-11-12周小丹

岑 曦,周小丹,韦 敏

(1.柳州职业技术学院,广西 柳州 545036;2.柳州城市职业学院,广西 柳州 545036;3.百色职业学院,广西 百色 533000)

0 引言

塑件带外螺纹特征时,脱模一般采用打开型腔及塑件从型芯上顶出实现自动脱模,这样有利于简化模具结构[1-3];与外螺纹轴向相同的方向或垂直方向有脱模需要时,需要设计特殊的侧抽芯机构进行侧面抽芯脱模[4,5],待成型塑件在模具开模平面内的布局与塑件脱模方式的选择息息相关[6,7],脱模能完成的情况下,待成型塑件在模具内的布局应考虑有利于简化模具结构,以降低模具制造成本及保证模具机构动作的可靠性。

1 塑件分析

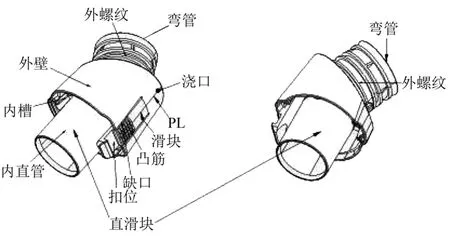

塑件是一种异型瓶盖,如图1所示,外形尺寸为82.4 mm×46.5 mm×37.2 mm,结构为双层圆柱盖体,主体由外壁和内直管构成,外壁和内直管之间为空心内槽。主体的另一端内直管的延伸段为带外螺纹弯管。在外壁的脊线上,设置有一弹性扣位,扣位的根基上设置有排列式凸筋,为保证扣位的弹性,扣位周边除底部以外,与外壁相邻的两边设置为缺口。依据塑件使用环境要求,塑件材料选用收缩率为0.5%的PC改性ABS合金。

图1 塑 件

2 分型及脱模方式设置

结合图1所示,塑件分型设计时,应考虑塑件的脱模方便性与成型零件的加工制造难度以及模具工作的可靠性。针对塑件的分型,有2种方式进行设置。第1种方案为立式布局,将成型内直管一侧的成型零件设置为型腔的型芯镶件,成型外壁及外螺纹采用哈弗滑块,需要进行双侧面抽芯脱模,成型弯管段则需要在型腔一侧采用弯管抽芯机构,在该布局下,模具的高度增加,且动模侧的哈弗滑块机构成型时,随着模具工作时间的延长,哈弗滑块碰合的分型面处会出现磨损而导致成型的塑件产生飞边,且哈弗滑块制造成本较高。另外将弯管抽芯机构设置于定模一侧,增加了定模的高度,模具的流道也会加长,不利于型腔注射熔体,而且弯管机构较难开设在定模一侧,因此第1种分型方式不可取。第2种方案采用卧式布局,即按图1所示的PL分型面将待成型塑件布置在模具开模平面上,外螺纹和外壁可以通过动模和定模的打开而自动脱模,内直管和内槽的成型则可以采用一个侧滑块完成成型和分2次脱模,第1次用于内槽的脱模,第2次用于内直管的脱模;弯管段则可以采用一个卧式布局的弯管抽芯机构实现成型与脱模,扣位可以单独设置一个侧抽芯滑块进行成型与脱模。第2种方案的脱模机构都布置于开模面上,有利于简化模具结构、降低模具零件的加工难度与提高机构可靠性及维修的方便性。最终塑件的分型采用第2种方案,考虑机构设计所需的空间及生产数量要求,型腔确定为2腔。浇注系统采用侧浇口,浇口设置于待成型塑件外壁的脊线上(见图1),浇口为矩形形式。

3 脱模机构设计

根据上述分析,型腔及脱模机构的布局如图2所示,1模2腔布局采用背靠背形式,有利于采用一个中央抽芯式斜槽拉块同步驱动2个侧面内侧型芯进行抽芯,完成塑件扣位特征的成型与脱模;弯管段采用圆弧滑块进行旋转抽芯,圆弧滑块通过的底层侧滑块驱动2根齿条,从而驱动扇形驱动块绕转轴转动实现弯管型芯的转动抽芯;直管段及凹槽的脱模同样采用一个共同侧型芯滑块驱动的形式完成[4-6]。

图2 型腔布局与脱模机构设计

4 模具结构

4.1 结构布局设计

设计的模具结构如图3所示,模架为两板模结构,采用2种导向件对模具的运动部件进行导向,一是模具的动模板3和定模板2闭合时的运动导向,采用导柱28和导套27进行导向,该导柱导套共4副,其中在模具的基准角一侧的导柱导套采用偏心式安装,以防止动模、定模装配时错位而损坏成型零件及模具的机构件。二是模具顶出板的运动导向,由推板导柱32与对应顶出板导套导向,该导向件也有4副,分别安装于顶出板的四角;增设支撑柱34的作用是增强模架上支承板4的支撑强度,防止型芯镶件传递的注射压力导致动模板变形。

成型零件中型腔板镶件19和型芯镶件25分别安装于定模板2和动模板3的槽内,并通过螺钉紧固。型腔板镶件19和型芯镶件25的基准为右下角基准方式,以与模架的基准方式相同,减少因设计基准、加工基准及装配基准不统一而导致的模具系统误差。型腔板镶件19的材质需要有较好的硬度和强度,且抛光性能好,其材质为S136,热处理硬度为47~50 HRC,镶件采用整体式,即直接从毛坯上铣削加工,局部难加工区域采用小镶件方式进行镶拼,以降低加工难度。型芯镶件25材质为45钢,其热处理硬度为38~42 HRC,也采用整体毛坯直接铣削加工。

待成型塑件内壁的成型件采用直管型芯45、凹槽型芯46、弯管型芯18进行镶拼,侧壁扣位的成型零件为右滑块24、左滑块20,2个滑块的材料选用硬度较高、加工性能较好的进口合金钢材料S136。

针对成型零件的冷却,冷却管道的布置采用均衡式布局,以确保塑件能获取最大可能的均衡冷却,冷却管道直径为φ8 mm,型腔板镶件19由定模板2上布置的2条水路进行冷却,型芯镶件25由动模板3上布置的3条水路进行冷却。

图3 模具结构

为保证水道在成型镶件与模板之间的缝隙不漏水,水道采用图4(a)所示的φ2.5 mm密封圈进行密封。单个型腔采用单点浇注,2个型腔中的浇口采用图4(b)所示的收缩型侧浇口,浇注系统的流道采用φ6 mm圆形流道。为缩小模架的长宽尺寸,主浇道采用斜浇口套47进行浇注。

图4 密封及浇口设计

成型的塑件最终由推杆推出,推板7、推杆固定板8组成的推出组合板与拉杆套9通过螺钉紧固,由注塑机的拉杆直接拉住拉杆套9而驱动推板推出和复位。复位弹簧37设置4个,分布在模具推板四角的复位杆38上,用于保证推板均衡复位,复位杆38的作用是确保模具闭合时推板必须复位退回。

4.2 脱模机构

脱模机构如图5所示,直管二次延时侧抽芯机构、弯管抽芯机构、双侧内收抽芯机构为成型该塑件的主要脱模机构,直管二次延时侧抽芯机构用于待成型塑件直管段直管壁和凹槽的分次脱模;待成型塑件弯管段内壁的成型与脱模由弯管抽芯机构实施;待成型塑件扣位特征的脱模则采用一种双侧内收抽芯侧抽芯机构实施。

(1)直管二次延时侧抽芯机构的组件包括件39~46,如图5(a)所示,塑件直管段的成型零件中,凹槽型芯46同心套装于直管型芯45的外面,凹槽型芯46再通过凹槽型芯盖板44安装于直管抽芯滑块43上,直管型芯45尾端的肩台与凹槽型芯46的对应管套顶端设置有10 mm的延时距离,以保证凹槽型芯46先抽出10 mm距离后,直管型芯45再从塑件的直管内壁中抽出。机构的工作原理为:液压缸40通过活塞杆套紧块42驱动直管抽芯滑块43抽芯,直管抽芯滑块43向外移动时,先带动凹槽型芯46向外抽出10 mm后,再带动直管型芯45从塑件直管内壁中抽出,以减小单次抽芯力,起到防止塑件脱模变形的目的。

图5 脱模机构

(2)件29~31及件11~18构成弯管抽芯机构,齿条29安装于齿条滑块30上,两者用螺钉紧固,齿条液压缸31用于驱动齿条29,齿条液压缸31作为动力组件安装于动模板3的下方,齿条29用于驱动扇形驱动块11做旋转动作;扇形驱动块11套装于转动轴13上,并通过键12与转动轴13连结,转动轴13安装于动模板3上对应轴孔内,保证扇形驱动块11能被齿条29驱动而绕转动轴13转动;扇形驱动块11上设置有驱动杆14,驱动杆14的上端穿插在圆弧滑块17中央的一个孔内,当扇形驱动块11转动时,能同步驱动圆弧滑块17转动,带动弯管型芯18进行旋转抽芯,圆弧滑块17由弯槽压条16导向,圆弧行程由限位螺钉15限位,弯管抽芯机构如图5(b)所示。

(3)双侧内收抽芯机构由件20~24构成,斜槽拉块22通过螺钉紧固安装于定模板2上,并通过其双侧面的斜T形槽驱动右滑块24、左滑块20进行内收抽芯,完成塑件外壁脊线上倒扣的侧抽芯脱模,右滑块24、左滑块20的抽芯行程由安装于型芯镶件25内的右滑块限位玻珠23、左滑块限位玻珠21进行控制。

5 模具工作原理

模具工作原理如下。

(1)模具装机及注射。模具吊装于注塑机后,模具闭合,注塑机喷嘴对准浇口套进行注射,注射完成后,经保压、冷却后开模。

(2)模具开模。模具的动模在注塑机顶杆的带动下,依靠注塑机曲肘的拉力将动模与定模在PL分型面处打开,打开时斜槽拉块22驱动右滑块24、左滑块20进行内收抽芯,先对外壁的倒扣实施抽芯脱模;同时,定模板2解除对直管抽芯滑块43、圆弧滑块17的锁定。

(3)模具打开后,先由液压缸40驱动直管二次延时侧抽芯机构完成塑件弯管段的抽芯,然后再由齿条液压缸31驱动完成塑件弯管段的旋转抽芯。

(4)推出。当动模退到一定距离后,推板7和推杆固定板8的组合板被注塑机的顶杆顶住,而动模板及其上的型芯镶件25则继续后退,组合板上的推杆将塑件从型芯镶件25上推出,塑件完全脱模。

(5)复位。复位时注塑机动模板推动动模前进,在复位弹簧37的弹力下,型芯镶件25上行而实现推杆的复位,而后液压缸40活塞杆驱动直管二次延时侧抽芯机构,动模继续移动,模具在PL分型面处闭合,闭合过程中右滑块24、左滑块20被斜槽拉块22驱动复位。

6 结束语

针对塑件特殊的结构及内外壁脱模困难的特点,设计了1模2腔的注射模。注射模设置了直管二次延时侧抽芯机构、弯管抽芯机构、双侧内收抽芯机构实现待成型塑件3处特征的脱模,相应机构及辅助零部件在模具中的结构布局合理,脱模机构的布置及结构设计巧妙合理,对类似塑件的成型能提供有益的参考。