基于3DCS的SUV后部偏差分析

2020-11-09杨凯

杨凯

(广汽新能源汽车有限公司,广东广州 511400)

0 引言

随着汽车消费市场对汽车商品外观性的要求越来越高,如何保证高品质的整车匹配成为了各大主机厂尺寸专业人员的首要研究方向,尺寸链分析也得到越来越多汽车公司的重视,由于1D尺寸链仅适用于线性尺寸链分析的局限性,推进了3D尺寸链分析在汽车行业的广泛发展。在进行门盖匹配、尾灯等比较复杂的3D尺寸链分析时,通常会运用到3D尺寸链分析软件。

在研究整车后部区域外观品质问题中,后背门及周边件与侧围上零件的匹配是首要的研究对象。后部区域的配合因受到包括白车身制造精度、后背门装配偏差及相关外饰零件精度等多重因素影响,且由于后背门装配结构特殊,SUV车型一般安装点均布置在车顶一侧,背门中下部区域与周圈零部件的匹配易受到后背门装配旋转等几何因素引起的偏差放大。因此在做后背门区域相关尺寸链分析中,仅依靠一维尺寸链进行尺寸分析有很大的局限性,通常需要引用3D尺寸链分析软件进行仿真分析[1]。本文作者以某SUV车型开发过程中,尺寸工程运用3DCS尺寸链分析软件对后部区域-尾灯与后风挡匹配进行偏差分析,并介绍3DCS软件在尺寸公差问题解决中的运用。

1 仿真分析原理及建模流程

目前3D尺寸链仿真分析软件主要是3DCS和VISVSA两种,两者均采用蒙特卡罗模拟算法,其基本思想是把封闭环尺寸公差的问题转化为求解一个随机变量的统计问题来处理,封闭环尺寸公差的确定,采用随机模拟和统计实验的方法求解[2-3]。

3D尺寸链仿真分析的过程是通过在软件中模拟模型的装配并计算装配体偏差积累、传递情况,工程师根据分析计算结果,综合考虑公差超差情况、公差、几何等影响因子以及现场实际工艺能力,制造成本等因素,从公差优化分配、设计优化、工艺优化等角度优化模型,降低匹配风险,并最终达成匹配目标[2-3]。

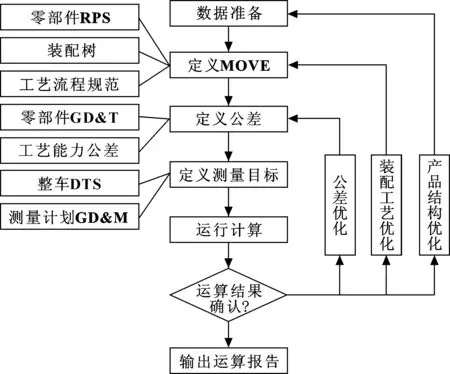

图1为3DCS常规建模的流程。

图1 3DCS偏差分析模型流程

2 装配与工艺

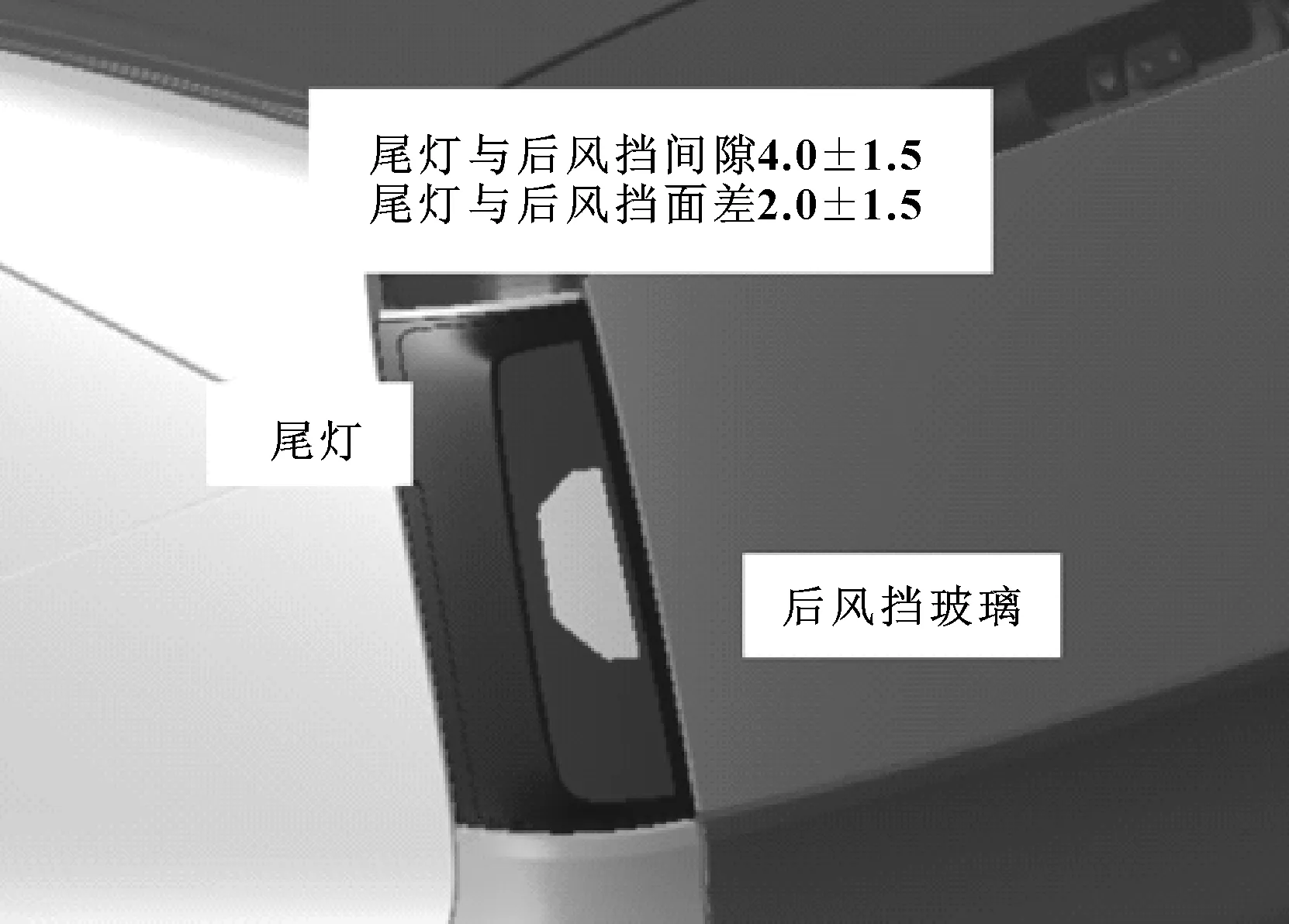

后部区域尾灯与后风挡的匹配如图2所示,尾灯装配在侧围上,后风挡装配在后背门上,尾灯与后风挡匹配主要受到尾灯、侧围总成、后背门总成、后风挡玻璃等零部件的偏差及装配、调整等工艺偏差影响。

图2 尾灯与后风挡玻璃装配要求

2.1 白车身装配工艺

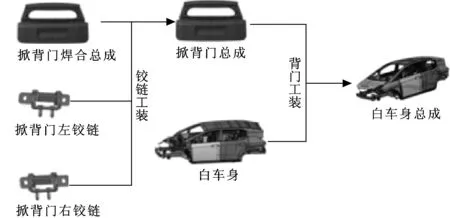

白车身装配工艺如图3所示,后背门焊合总成与铰链总成首先在背门铰链工装上装配,之后背门总成采用背门工装装配至白车身。

图3 白车身装配工艺流程

2.2 尾灯与后挡风玻璃装配工艺

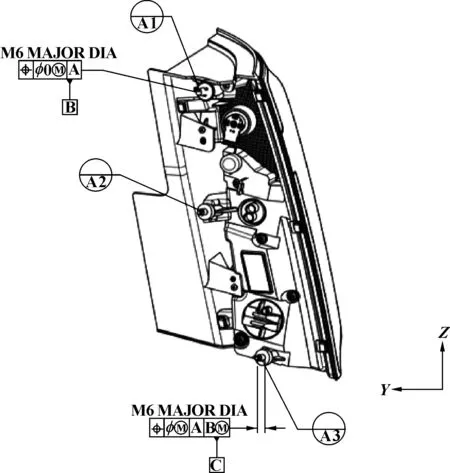

尾灯的装配是通过尾灯自定位装配至侧围一侧,零部件装配为X向打紧,Y、Z方向销定位,尾灯定位基准如图4所示。

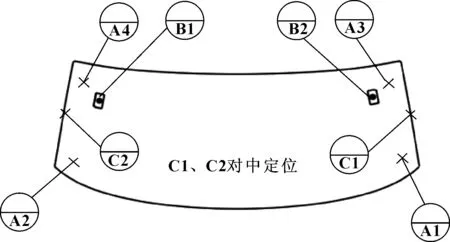

后风挡玻璃装配采用机器人抓取Y向对中装配,如图5所示,X向为玻璃装配至背门上零贴(A1-A4),Z向采用销钉定位(B1、B2),Y向为机器人对中抓取零部件后根据背门上特征对中装配(C1、C2)。

图4 尾灯定位方案

图5 后风挡装配基准

3 仿真模型建模

3.1 分析目标

根据市场对标及车型品质要求,尾灯与后风挡玻璃DTS定义要求为:间隙(GAP)4.0±1.5//1.5,面差(FLUSH)2.0±1.5//1.5。

3.2 模型定义

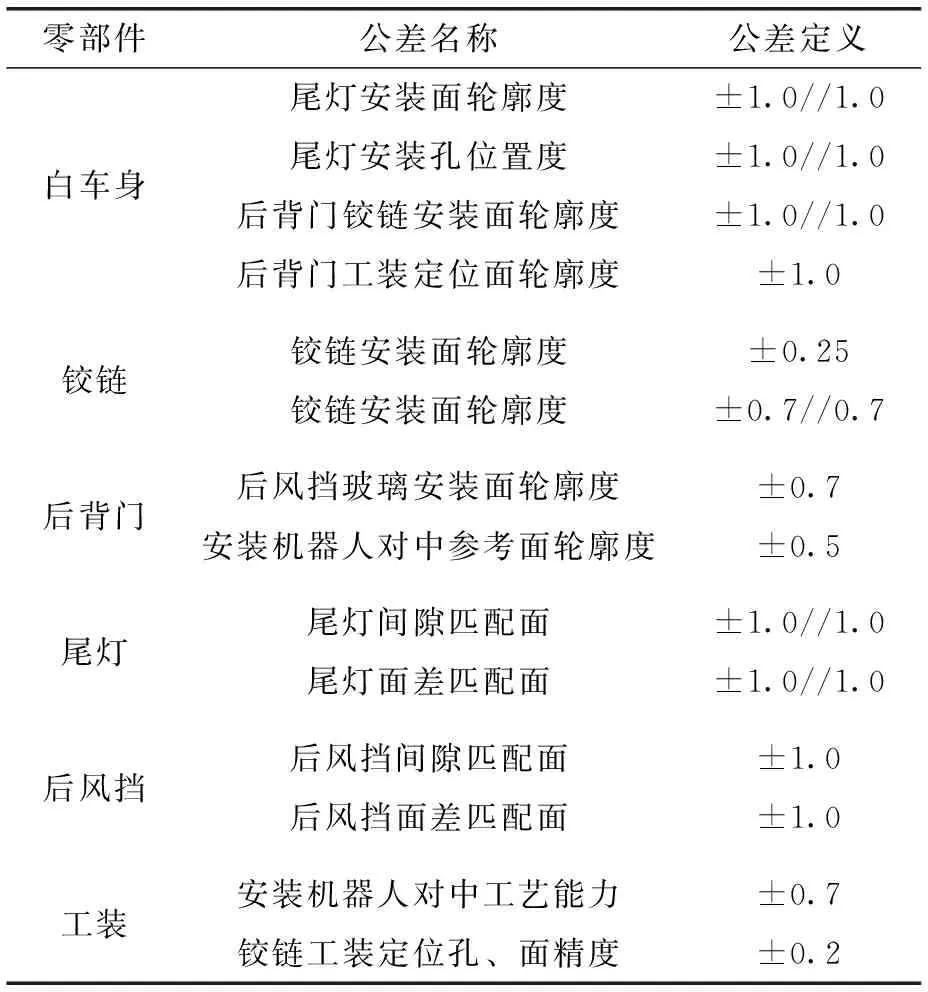

在软件中按整车装配工艺定义MOVE后,参考表1对模型中零部件及工装定义公差,根据分析目标完成相关测量点定义。将各项输入信息体现到仿真模型中后,进行5 000次的仿真计算。

3.3 计算结果

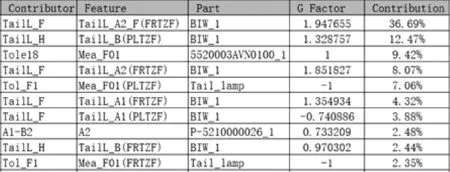

从分析结果可发现,尾灯与后风挡的间隙、面差仿真结果很差,最大超差率为16.8%。 分析尾灯与后风挡间隙、面差的尺寸链环贡献排序表,发现是尾灯安装点对结果影响较大,结合车身安装点的 GFactor敏感度系数值为1.95(见图 6),即此定位点公差将放大 1.95倍,原因在于尾灯安装点基本在一条线上,装配容易翻转造成公差放大。

表1 公差定义

图6 尾灯与后风挡面差GFactor报告

3.4 优化产品结构

由以上分析结果发现方案对最终匹配存在较大风险,需对影响因子较大的做优化,因此制定出定位方案二,对大灯安装点优化,保证基准稳健性,如图7所示。

图7 尾灯定位优化方案

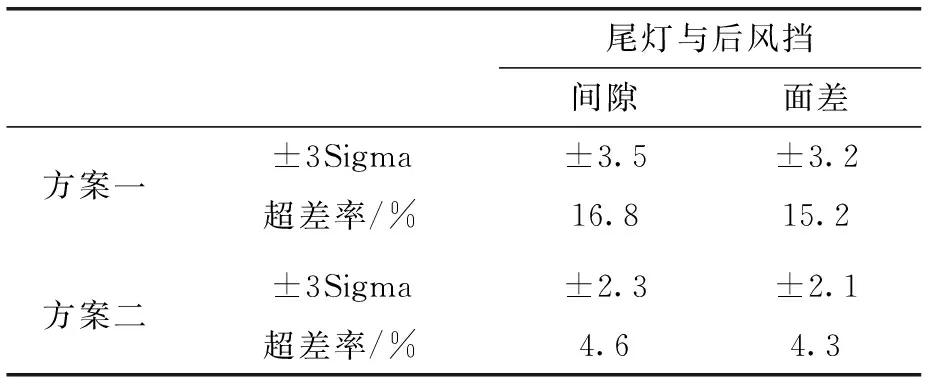

将新的定位方案输入到模型中进行模拟分析,仿真分析结果见表 2。从表中可看出,尾灯方案二的偏差值和超差率相比方案一均有了较大的优化,大超差率为4.9%。 结构上的影响GFactor敏感度系数值最大为1(见图8),说明尾灯结构优化效果明显。

表2 方案一和方案二的尺寸链三维分析结果对比

图8 尾灯定位优化后GFactor报告

3.5 优化公差

由表2分析结果可知,方案二中尾灯与后风挡面差超差率均高于2%的要求,因此需要考虑对其贡献较大的链环公差进行修正设计与分析。 一般是选择公差贡献靠前的尺寸链环进行优化。

根据表3,对尾灯与后风挡间隙、面差影响较大的贡献因子包含车身上尾灯安装孔、面偏差、后风挡匹配面偏差、尾灯匹配面偏差、车身上背门安装点面偏差。

表3 尾灯与后风挡面差灵敏度分析结果

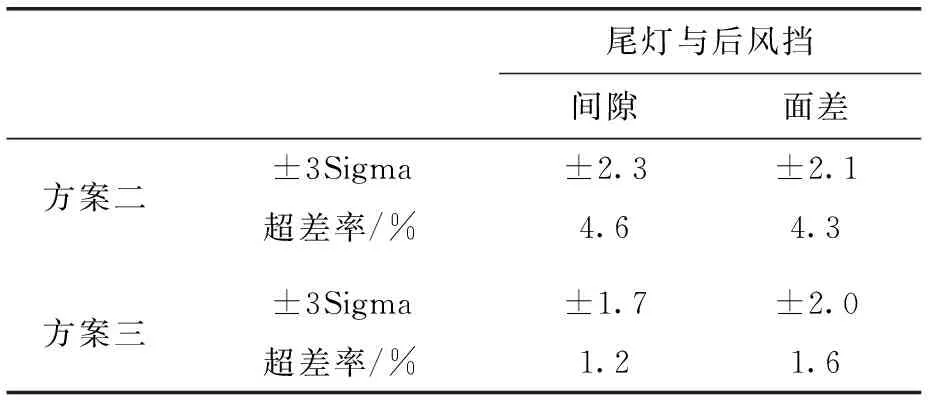

通过与灯具以及后风挡供应商沟通,将尾灯匹配面公差±1.0//1.0优化为±0.7//0.7,后风挡玻璃匹配面公差±1.0优化为±0.8。表3中1、4项尺寸公差在白车身中增加功能尺寸控制±1.0。按照以上公差优化方案,对关联零部件的公差优化,分析结果见表4。

表4 方案二和方案三的尺寸链三维分析结果对比

4 结论

通过对某车型后部区域匹配偏差的分析,在产品设计阶段充分考虑零件的安装稳健性,对尾灯定位方案优化,提高匹配的稳定性。同时对匹配风险较高区域尺寸链环上公差做了优化,降低了尾灯与后风挡玻璃匹配的超差率。以上方法已在实车匹配中得到验证。