焦炭特性对刹车片压缩率的影响

2020-11-09旷文敏方志峰张小浩陈小刚

旷文敏,方志峰,张小浩,陈小刚

(泰明顿摩擦材料技术(上海)有限公司,上海 201807)

0 引言

在汽车制动器中,摩擦材料的功能主要是将动能转化为热能从而达到制动的效果[1],摩擦材料性能对行车制动、驻车等安全方面有着重要影响。同时,随着新能源汽车的发展,人们对整车尤其是制动噪声的要求也越来越高。压缩反应是制动器衬片或衬块重要的设计参数,它对制动期间评价转移制动液体积、制动踏板运动和颤抖或噪声的倾向是有一定的指导意义,它也是盘式制动块重要的质量控制的参数[2]。一般认为,较高的压缩性能,有助于改善刹车片的NVH性能[3]。然而,过大的压缩率会导致磨损过高。所以在摩擦材料开发阶段,压缩率的测试很受开发者重视。

一般而言,盘式刹车片摩擦材料由树脂黏结剂、纤维增强材料、摩擦性能调节剂和低成本填料组成[4]。从复合材料结构角度看,摩擦材料的压缩率主要通过优化树脂黏结剂和成型工艺来调节,或者通过使用橡胶类等有机材料或者硬度相对较低的蛭石等弹性颗粒等材料来改善压缩率[5]。纤维增强材料主要作用是将复合材料各组分抓附、连接在一起,通过纤维增强效应,为复合材料提供符合要求的结构强度,因此对摩擦材料的压缩率影响比较复杂,而纤维材料本身对摩擦材料压缩率贡献较少。对于无机材料为主的填料材料而言,由于材料本身硬度大,且一般具有良好的晶体结构,所以一般认为无机材料对刹车片压缩率影响不大。以石墨、焦炭为代表的碳材料,在配方中主要起到润滑、导热等功能,因此关于碳材料在摩擦材料中的研究主要集中在对摩擦因数稳定性等方面[6],而关于碳材料对摩擦材料压缩率的影响,却很少见于报道。

本文作者研究了焦炭材料对刹车片压缩率的影响机制。结果表明,焦炭颗粒多孔、比表面积较大时,会导致刹车片的压缩率显著增大。

1 试验部分

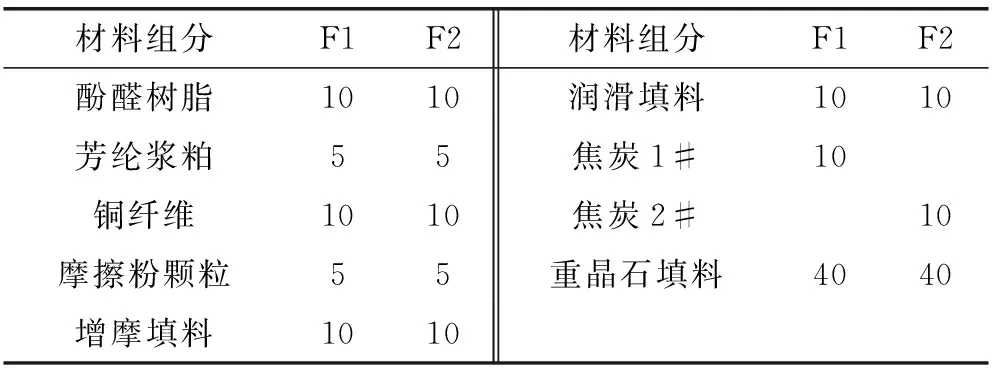

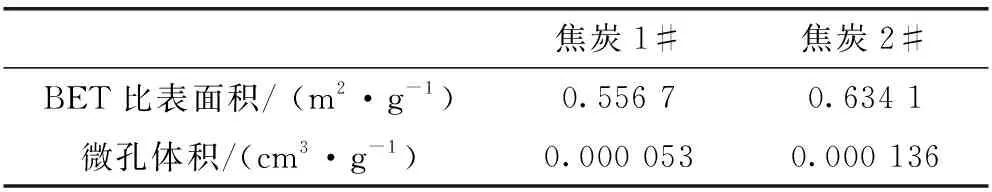

文中采用的配方设计见表1。研究采用两种不同供应商来源的焦炭,分别编号为焦炭1#和焦炭2#, 其物性基础指标见表2。从表2可见,两种焦炭颗粒的常规理化指标的检测结果基本相同。

表1 摩擦材料配方设计

表2 不同焦炭的物性指标

按照配方表1的比例,称取适量的原材料,加入高速混料机充分混合10 min。混合后的摩擦材料采用模压法压制成型,主要压制参数为:模压温度160 ℃,模压压力 35 MPa, 经适当的压制、放气循环后保压3 min。利用箱式烘箱对压制后的产品进行后固化处理,并将固化后的刹车片成品按照图纸要求进行开槽、倒角加工成特定形状。最后采用履带式烧蚀机,在500 ℃条件下烧蚀,最后冷却至室温得到最终产品并进行相关测试。

采用JURID压缩试验机,根据GB/T 22311—2008/ISO 6310:2001的方法测试刹车片的压缩率;采用德国莱卡公司的M125体式显微镜观察焦炭颗粒微观形貌;采用美国康塔仪器公司的Autosorb-iQ3全自动比表面积及孔径分析仪分析焦炭的BET比表面积;采用德国耐驰公司的STA 449 F5同步热分析仪分析焦炭的热失重性能。

2 结果与分析

2.1 压缩率

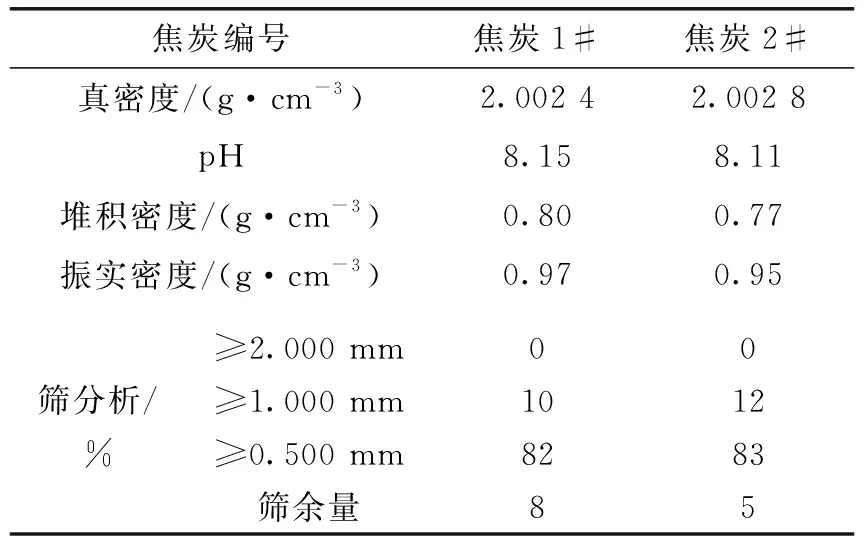

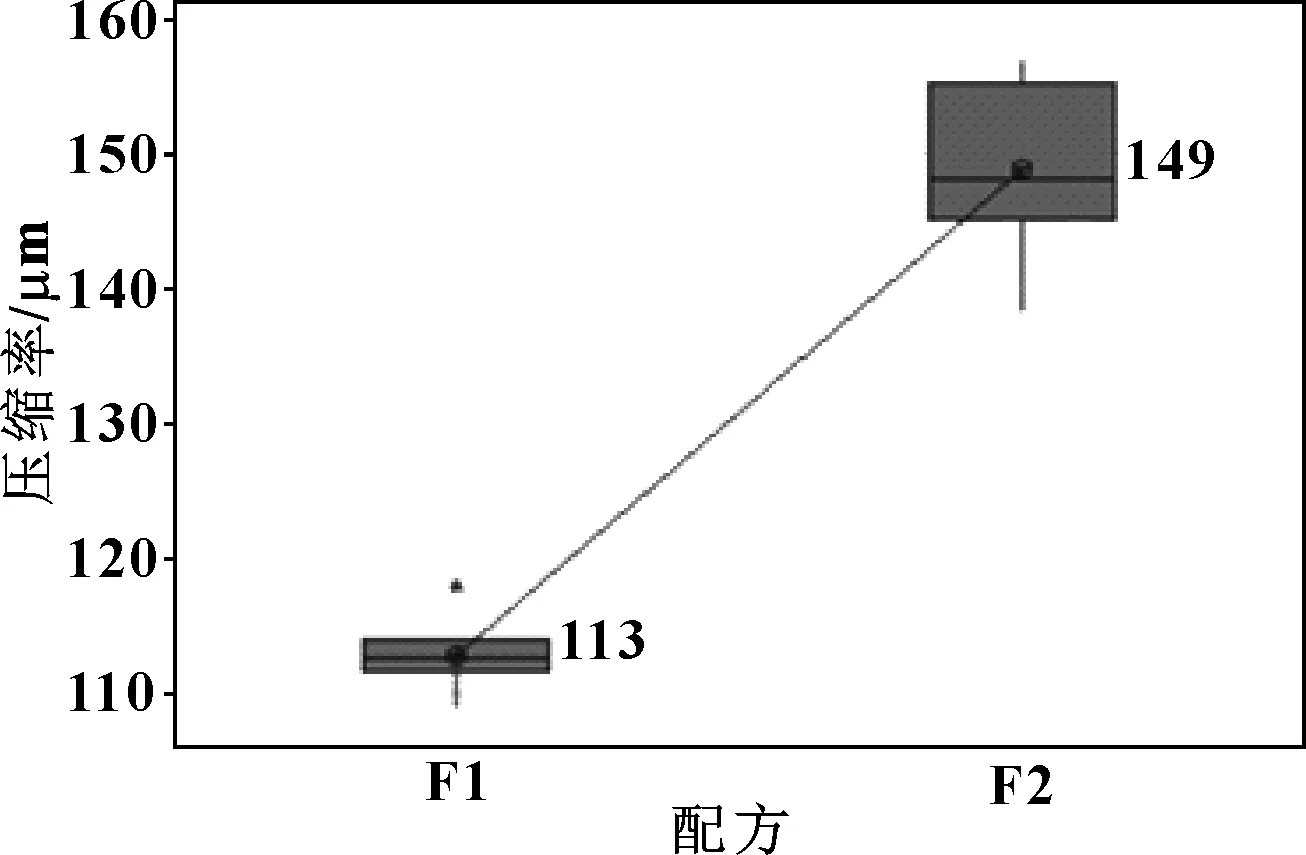

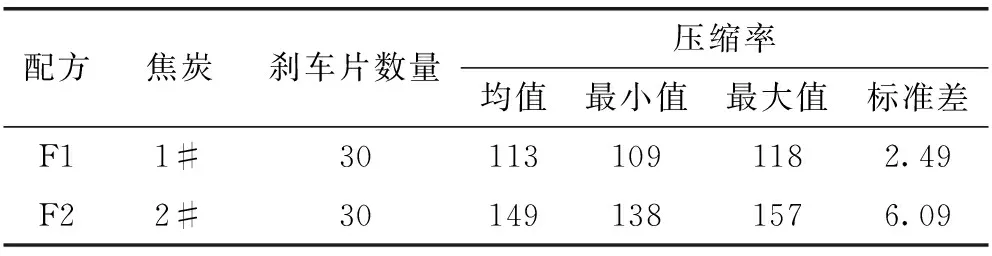

GB/T 22311—2008/ISO 6310:2001中规定了刹车片产品的压缩率测试方法,其测试考察刹车片在设定的压力循环下,产品厚度变化值,反映刹车片的可压缩水平,从而来反映产品的综合特性。图1采用箱线图直观地比较了配方F1和配方F2制得产品的压缩率水平关系。表3为两种配方产品的压缩率统计,从图1和表3中可以看出, 配方F1产品的压缩率均值为113 μm,明显低于采用配方F2的149 μm。而使用配方F2的产品压缩率的标准差达到6.09,同样条件下的配方F1,标准差仅为2.49,这说明采用焦炭2#的配方,其压缩率稳定性较差。

图1 两种配方制得产品的压缩率水平对比关系

表3 两种配方产品的压缩率统计

一般情况下,摩擦材料配方体系中,树脂、橡胶等有机材料对产品压缩率影响较大,而碳材料相对稳定,因此一般认为对刹车片压缩率无明显影响,但是从该研究中可以发现,不同焦炭对产品压缩率具有显著影响。

2.2 刹车片材料结构分析

图2为两种配方产品烧蚀后的原始表面,从图中可见配方F2的产品表面颜色更加暗淡,有烧焦现象,且材料结构比较疏松,部分区域甚至有材料脱落迹象,说明配方F2产品树脂已经无法黏结部分材料。这一现象也与压缩率检测结果对应,过于疏松的F2产品,复合材料结构不够紧致,在高的压力下,其压缩率水平必然偏高。

为了排除烧蚀过程对产品强度影响,将两种配方的产品均磨削3 mm,这样可以完全去掉烧蚀层,所观察的产品为产品真实的复合材料结构情况,如图3所示。所观察到的结果和之前类似,F2产品结构比较疏松、多孔,F1产品结构紧致、均匀。

图3 刹车片表面磨削掉3 mm的照片

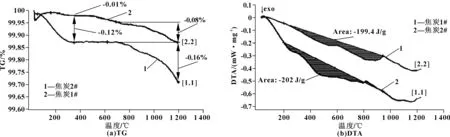

2.3 焦炭的TGA分析

根据前面观察到的F2刹车片表面烧焦情况,对两种焦炭在N2气氛下分别做TGA测试,如图4(a)所示,分析F2表面烧焦问题是否是由于焦炭耐高温差所导致的。从TGA曲线可看出,作为无机材料,焦炭的热重和差热曲线均相对简单,在温度达到1 200 ℃的条件下,焦炭颗粒仍然保持良好的热稳定性。

图4 两种焦炭的TG和DTA曲线

其中室温至300 ℃可能是吸附在焦炭颗粒表面的部分小分子材料的脱附,这一范围内,焦炭2#的失重率高于焦炭1#,说明焦炭2#中吸附的小分子量相对较多。600~1 200 ℃的热失重,对应的是焦炭颗粒的轻微分解,这一范围内,焦炭2#的失重量同样略高于焦炭1#,说明焦炭2#的热稳定性略差于焦炭1#。

图4(b)是对应的DTA曲线,焦炭2#的放热量略大于焦炭1#,这与失重曲线的结果相对应,说明焦炭1#在经历的温度范围内,相对更加稳定一些,但差异并不明显。

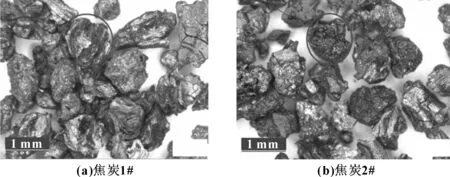

2.4 粒微观形貌和BET分析

为了探寻以上差异的根本原因,对焦炭材料进一步分析。图5是焦炭颗粒的微观形貌照片,由图中可以看到,在同样放大倍数下,焦炭颗粒直径很接近,这与表2中筛分结果相对应。而观察单个焦炭颗粒形貌可以发现,焦炭1#的颗粒相对比较致密,颗粒外表面规整。而焦炭2#的颗粒不规则,颗粒表面为多孔结构。 BET的分析结果与颗粒形貌结果相对应(见表4),焦炭2#的比表面积显著高于焦炭1#。这是由于焦炭2#的不规则多孔颗粒形貌所导致的。

图5 刹车片磨削表面的显微镜照片

表3 焦炭BET测试

由此可见,由于焦炭2#的颗粒不规则, 比表面积较大,从而在复合材料中需要更多的树脂来粘附和填充这些不规则表面。因而在配方相同的情况,较多的树脂被大比表面积的焦炭颗粒所消耗,而无法有足够的树脂去粘附其他粉体颗粒,这就使复合材料的结构相对不够紧致,最终导致图2观察到的结果。当产品结构过于疏松,其压缩率水平将偏高于正常水平。

3 结论

根据生产现场出现刹车片产品压缩率异常偏高,探寻了焦炭颗粒形貌对刹车片压缩率的影响。结果显示,虽然焦炭颗粒的物理检测指标非常接近,材料颗粒尺寸分布相同的情况下,比表面积大、颗粒表面多孔的焦炭,在复合材料中提供了过多的比表面积,因而消耗了较多的树脂黏结剂,最终导致了复合材料结构疏松,树脂无法将各种组分重复黏合在一起,使产品的压缩率异常偏高。

摩擦材料作为多组分配方的复合材料,产品特性受影响因素非常多,一旦出现问题,很难在短时间内找到根本原因,因此对原材料的质量控制非常重要。但是在日常材料控制中,由于测试资源的限制,采用BET等相对高端设备作为批次质量控制的难度较大,因此企业还应该加强对供应商管理,从而提高产品稳定性。