碳纤维增强阻燃树脂基复合材料的制备及性能研究

2020-11-07李志涛郭聪聪单瑞俊王怡敏毛慧文尹国强

李志涛,郭聪聪,单瑞俊,王怡敏,毛慧文,尹国强

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

随着新材料不断地创新,纤维增强树脂基复合材料[1-3]由于拥有高模、高强、重量轻等特点,在新材料中崭露头角,逐步开始取代传统的钢铁及铝合金材料,特别是轨道交通领域,由于国家提出了节能增效要求,开发设计者大都在保证力学设计要求的前提下通过减重的方式实现性能及速度上的突破。而轨道交通作为主要的承载工具,特别是对人的承载,相应的部件材料需要具备较高的防火要求。作为碳纤维增强的基体材料——环氧树脂基体并没有传统钢铁及铝合金的耐燃性,因此,提高环氧树脂基材料的阻燃性能[4-7]成为碳纤维复合材料的重中之重。

谈到阻燃性能,不同的环境状况对其材料阻燃性能的要求亦不尽相同,特别是在轨道交通领域新型复合材料替代传统材料的应用过程中,目前市场上已有满足德国DIN 5510:2009及TB/T 3237:2010的阻燃环氧碳纤维预浸料体系,它们在满足设计用力学性能的前提下同时也可达到相关的阻燃要求。但满足EN45545:2013的环氧阻燃碳纤维预浸料目前几乎没有。目前市场上出现的多是无法作为承力件用的,可满足EN45545内饰阻燃玻纤预浸料。这些材料基本上都是非受力件,传统的玻纤预浸料就可以满足力学性能要求,因而可以在酚醛树脂或者环氧树脂中加入适量的阻燃剂(诸如ATH等),这样固化后板材的整体阻燃性能将会大幅度提高,同时又可以兼顾内饰材料对力学性能的要求。

对于碳纤维阻燃预浸料而言,需要同时发挥碳纤维的可承力的作用,因此在开发和使用中需要同时兼顾更高的力学性能和满足要求的阻燃性能。对于真空袋压(OoA)工艺[8-13]而言,若以传统的阻燃添加型树脂势必在满足阻燃要求(EN45545)的前提下,提高树脂的黏度,降低了树脂固化过程中的流动性,大大影响固化后板材的力学性能。本论文针对此问题,以低黏度环氧树脂为主体树脂,含磷环氧树脂[14-18]为辅助树脂,并配以添加型阻燃剂对树脂、预浸料固化工艺、固化后板材力学性能及阻燃性能进行研究分析。

1 实验材料及方法

1.1 原材料

树脂1:TF1820(江苏恒神股份有限公司自制),树脂2:SP3742(大连连晟贸易有限公司);树脂3:YD-128(国都化工)。

阻燃剂:AP462[(科莱恩化工(中国有限公司)],ATH(雅宝),硼酸锌(旭贝化工)。

固化剂:双氰胺(Dyhard 100S),有机脲(Dyhard UR500)。

纤维:HF10碳纤维(江苏恒神股份有限公司)。

1.2 树脂制备

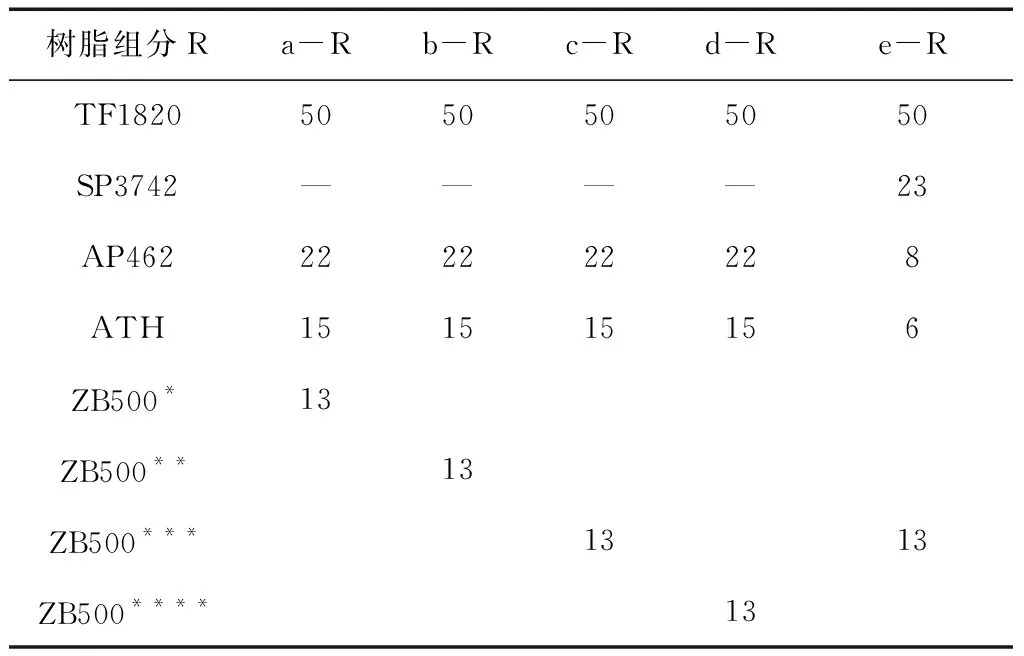

阻燃树脂的制备采用两步法R/H。首先制备固化剂组分H,制备过程如下:将YD-128树脂(55份)、双氰胺(30份)和有机脲(15份)混合于专用容器中,并在离心分散器中混合1.5 min后,开盖,刮壁,再进行2次充分操作后,固化剂混合完成待用。树脂组分R制备过程如下:将TF1820在80 ℃下融化至流动态,加入混合釜,然后加入SP3742(如有),溶解至透明,再依次加入AP462、ATH及硼酸锌,混合均匀后降温至65 ℃,加入对应比例的固化剂H组分,然后出料。其中树脂组分R的变化见表1。

表1 树脂组分R具体配比表

1.3 织物预浸料的制备

1.3.1 树脂胶膜的制备

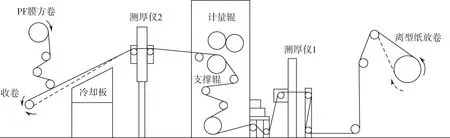

将已制备好的树脂放入包覆有离型纸的托盘中,并放入70 ℃的烘箱烘烤备用,将涂膜机的涂膜辊调整间隙,设置在72 g左右的间隙,然后开启模温机,设置合适温度(在该温度下,树脂黏度在30 000~50 000 cPs),加热涂膜辊,然后将烘箱中烘至流动的树脂导入胶槽中,进行涂膜,树脂膜形成于离型纸上,经过冷却板后,由PE膜将其覆盖,最后收卷在纸筒上,备用。树脂膜制备如图1所示。

图1 树脂膜制备示意图

1.3.2 织物预浸料的含浸

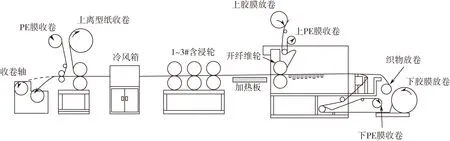

将树脂膜放于含浸机上,同时将HFW200T织物放于树脂膜中间,通过含浸机将树脂膜附于纤维表面,然后通过高温压合,将树脂浸润到纤维织物中,最终形成阻燃预浸料。预浸料制备如图2所示。

图2 预浸料含浸制备示意图

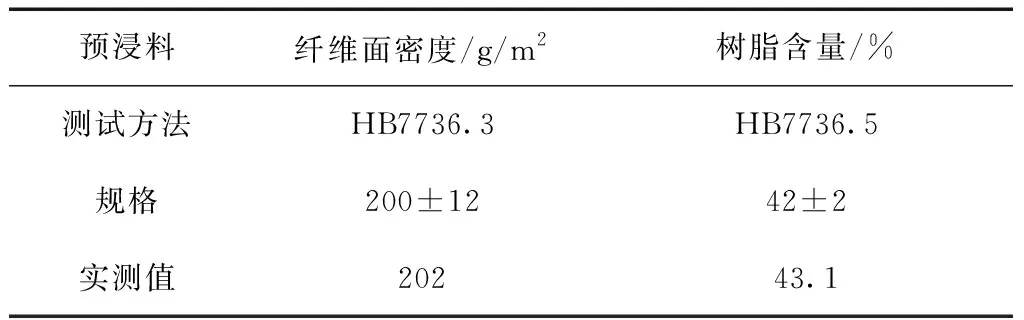

最终形成以三明治结构的预浸料形式。制备的预浸料规格见表2。

1.4 层压板制备

采用真空袋压(OoA)工艺在程序控温烘箱中制备复合材料层压板。固化制度:起始温度(24±1) ℃,以2 ℃/min的速度升温至保温温度T1,保温固定时间后,在以2 ℃/min的速度升温至保温温度T2,保温固定时间后,以1 ℃/min的速度降温至室温(24±1) ℃,取出板材,备用。

表2 预浸料规格说明

1.5 性能测试

黏度测试:按照ASTM D4287标准,采用BROOKFIELD DVII 型锥板黏度仪在不同温度下对树脂体系进行黏度测试。

流动度测试:按照HB7736.6标准,采用1吨压机,将预浸料在120 ℃下固化30 min后,进行流动度测试。

DSC测试:按照GB/T19466.2标准,采用美国TA公司Q20差示量热分析仪在氮气氛围下进行分析。

热失重分析:按照ASTM D 3850-12标准,使用德国耐驰公司生产TG209F3型的热失重分析仪,表征固化后复合材料的热稳定性,加热扫描温度区间是40~800 ℃,加热速度为5 ℃/min,样品质量为2~5 mg,测试气氛是空气,空气流量是40 mL/min。

孔隙率测试:按照GB/T 3365标准,采用液态树脂将层压板进行浇筑、固定,然后再通过YMPZ2-2金相自动磨抛机将浇筑好的试样表面进行打磨及抛光,最后在DM-400C金相显微镜上进行测试,计算孔隙率。

层间剪切性能测试:按照ASTM D 2344标准,在JB-117型万能试验机上采用三点短臂梁弯曲法对复合材料的层间剪切强度进行表征。压头加载速度为1 mm/min,在室温下测试,层间剪切强度测5个有效数据,取平均值。

最大平均热释放量:按照EN 45545-2标准,采用PX-07-007型锥形量热仪,将锥量的辐射能量稳定在50 kW/m2,无焰燃烧,测试三个试样,计算平均值。

烟密度、烟雾浓度:按照EN 45545-2标准,采用NBS烟箱,将锥量的辐射能量稳定在50 kW/m2,无焰燃烧,测试三个试样,计算平均值。

临界辐射通量:按照EN 45545-2标准,采用热辐射火焰传播测试仪,测试三个试样,计算平均值。

烟雾毒性:按照EN 45545-2标准进行,采用NBS烟箱与红外光谱联用,在燃烧过程中收集燃烧废气进行分析,测试三个试样,计算平均值。

2 结果与讨论

2.1 不同粒径硼酸锌对树脂体系黏度及烟密度的影响

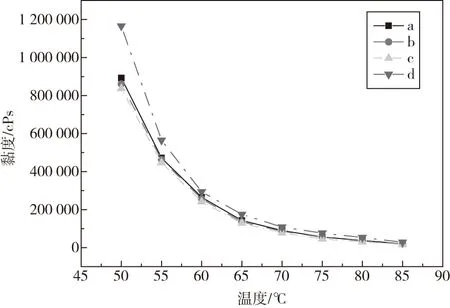

图3 不同粒径硼酸锌对树脂体系黏度-温度曲线变化的影响

硼酸锌作为传统的抑烟剂[19-21],多在热塑性树脂阻燃体系中应用,近几年逐步扩展到热固性树脂体系中,特别是环氧体系。本文所调配的树脂体系是匹配碳纤维作复合材料使用,制备复合材料的过程采用的是真空袋压工艺,因此树脂在固化过程中的工艺性需要充分考虑,而黏度是预浸料成型的重要参数,因此我们探究了不同粒径对不同温度下树脂体系黏度的影响,其曲线图如图3所示。从图3中可以看出,随着硼酸锌粒径由大向小变化,黏度在不同温度点都出现了先减小再增大的趋势,主要原因可能是,当硼酸锌粒径较大时,树脂在混合浸润硼酸锌粉体过程中,容易出现未完全浸润的情况。这就导致树脂在锥板黏度计上测试黏度时,摩擦扭力增大,进而使得黏度相对较大。但随着粒径降低到1 μm以下,黏度出现了明显的增加,这可能是由于粒径太小,粉体的总体比表面积明显增大,超过了当前树脂可浸润极限,从而使得部分粉体未完全浸润,宏观表现为黏度增大。

加入硼酸锌主要作用是辅助阻燃剂进行抑烟,因此,将各自树脂体系与碳纤维织物复合制备成预浸料,并在真空袋压工艺下制备成同等厚度的板材,对板材燃烧中的烟雾释放进行测试,相关的测试结果见表3。

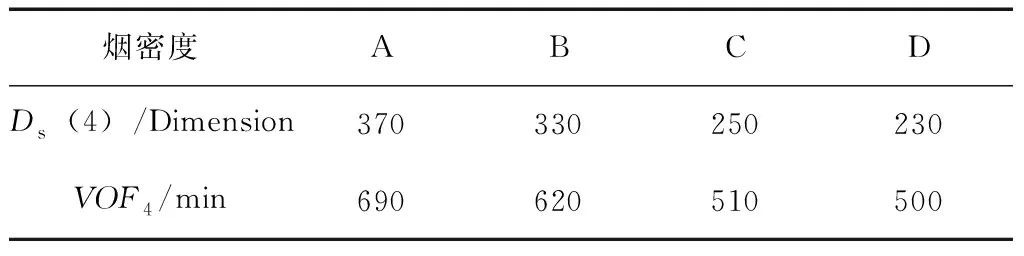

表3 不同粒径硼酸锌对固化后层压板燃烧烟密度的影响

从结果可以看出,随着硼酸锌粒径的减小,板材的烟密度呈现下降趋势,这可能与分散均匀性有关,大粒径的粉体在连续相树脂基体中分散,无法完全均匀分散于树脂基体中,造成树脂整体在燃烧过程中无法充分、快速地受热分解,不能有效形成玻璃态附着层进行隔热,也无法有效阻断燃烧中碳链向小分子分解;粒径越小的硼酸锌在树脂体系中分散的越均匀,同时燃烧过程中受热表面积大,可以快速有效形成需要的隔热玻璃态附着体,从而更快更好地隔绝空气与热量,继而降低燃烧中烟雾的产生。

从不同粒径硼酸锌对应树脂体系黏度的影响以及后期板材燃烧后烟密度的影响,可以得出粒径在3~5 μm的硼酸锌应用到环氧树脂体系中,烟密度释放可得到有效控制,同时硼酸锌(3~5 μm)体系黏度也较硼酸锌(小于1 μm)所在体系小,更有利于后端真空袋压工艺预浸料的制备。同时考虑到后期的成本问题,本论文优先选择硼酸锌(3~5 μm)作为阻燃树脂体系的高效协同抑烟剂。

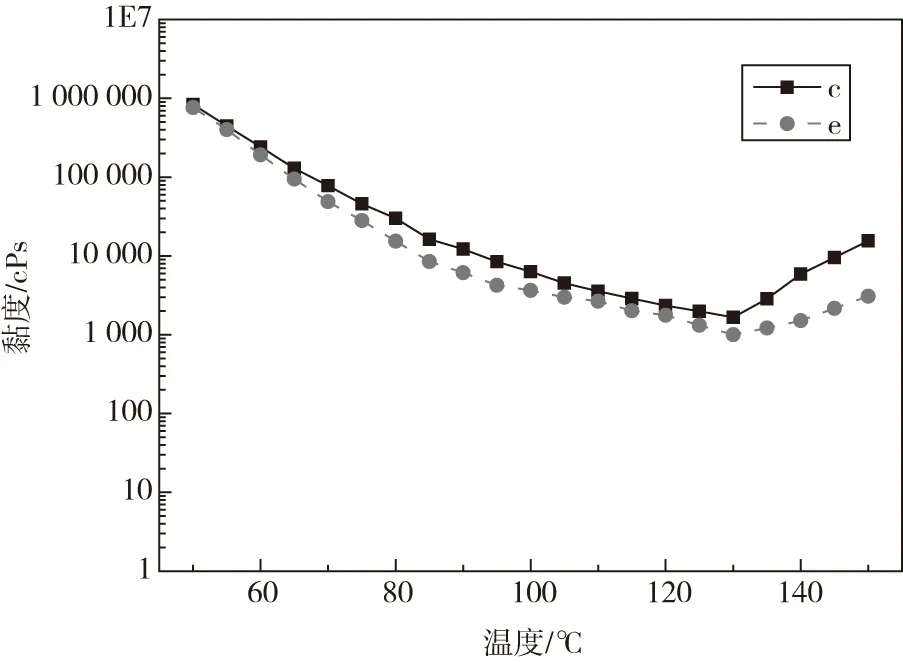

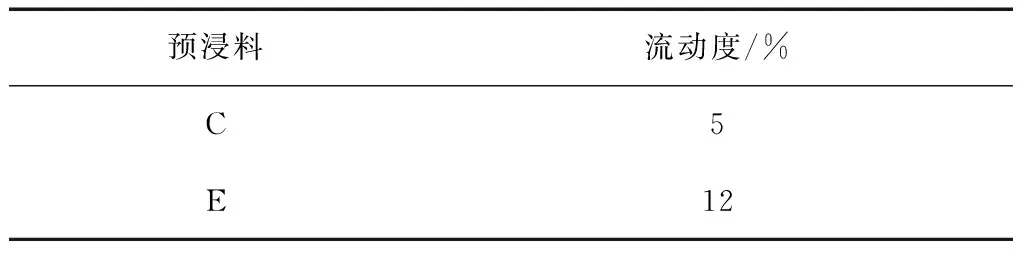

2.2 不同树脂体系对黏度及流动度的变化影响

图4显示的是树脂体系c、e的黏度-温度曲线,从中可以看出,当引入SP3742(含磷环氧树脂),同时减小树脂体系e中阻燃剂粉体的添加量时,体系的黏度相对于树脂体系c,各个温度点对应的黏度出现了明显的下降,这将有利于后续预浸料的生产工艺,同等程度上降低涂膜含浸温度,在更低的能耗和工艺窗口下完成预浸料的生产。当温度升至130 ℃左右,树脂体系c、e的黏度开始出现升高趋势,且树脂体系c黏度的增长速度大于e的增长速度,这说明当达到反应条件后,树脂体系c的反应活性优于树脂体系e。另外结合表4,我们发现,预浸料E的流动度12%,明显大于预浸料C的流动度5%。这也从侧面说明,阻燃剂粉体在树脂体系中既会影响树脂的黏度,同时在高温下由于连续相周围分布大量的粉体颗粒,在压力的作用下,流动速度减慢,从而导致树脂的整体流动性下降明显。

图4 树脂体系c、e黏度-温度曲线

表4 预浸料C、E固化过程中流动度变化

2.3 不同树脂体系对固化行为的影响分析

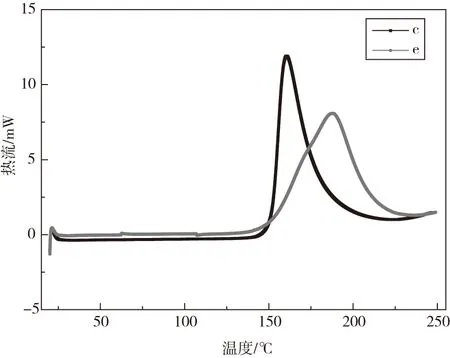

2.3.1 不同树脂体系对DSC反应曲线的影响

从图5不同树脂体系c、e的DSC曲线以及表5对应的DSC数据可以看出,树脂体系c的起始反应温度为151.78 ℃,相交于树脂体系e的起始反应温度151.51 ℃,两体系的起始反应温度相对接近;但是随着反应的开始,反应的速率出现了明显的不同,树脂体系c的反应速率明显高于树脂体系e的反应速率,从而也导致了树脂体系e的反应峰值温度相较于树脂体系c延后了26.6 ℃。这主要是由于树脂体系c、e有同种类型的树脂,在遇到等活性的固化剂时,反应活化能相同,因此基本在同一温度点出现了起始反应温度;对于反应速率而言,树脂体系e中引入了SP3742含磷环氧树脂,它是一种DOPO改性接枝的环氧树脂,由于反应DOPO作为支链接入环氧树脂,在与固化剂反应过程中,出现了更大的位阻效应,影响了活性反应基的碰撞反应,从而影响了反应速率,继而推迟了反应的峰值温度。而经过峰值温度后,树脂体系c反应速率开始放缓,树脂体系e的反应速度出现增大趋势,最终各自终止温度为185.3 ℃和213.5 ℃。

图5 树脂体系c、e的DSC曲线

比较两者的放热量,树脂体系e的放热量明显高于树脂体系c,这主要是因为体系中树脂含量的相对增加,混合环氧值增加,单位质量的反应的树脂量增加,从而提高了树脂体系e整体的放热量。

表5 树脂体系c、e的DSC数据

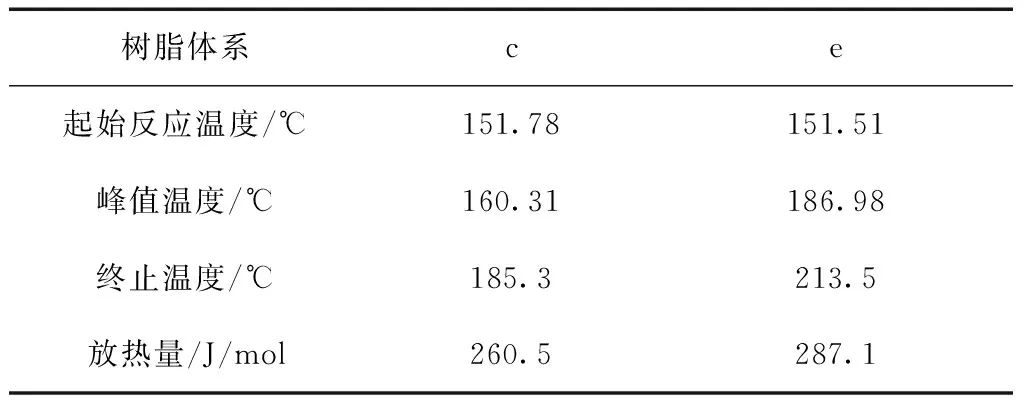

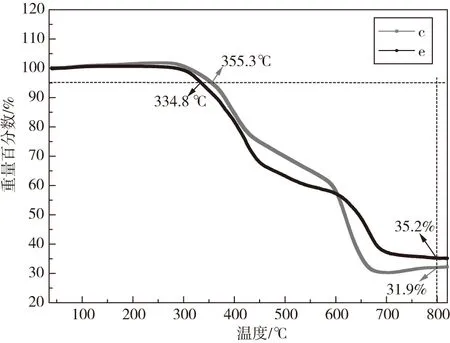

2.3.2 不同树脂体系对凝聚时间的影响分析

对于树脂体系c、e,我们进行了不同温度凝聚时间的测试。从6表中可以明显看出,树脂体系c在相同温度下凝聚时间都比树脂体系e的凝聚时间短,而且越是低温段,凝聚时间相差越大。这与DSC曲线反应出来的反应活性恰好吻合,也从侧面证明了含磷环氧树脂引入体系使反应速度明显降低,但在低温段可以保持很好的稳定性。

表6 树脂体系c、e的凝聚时间-温度数据

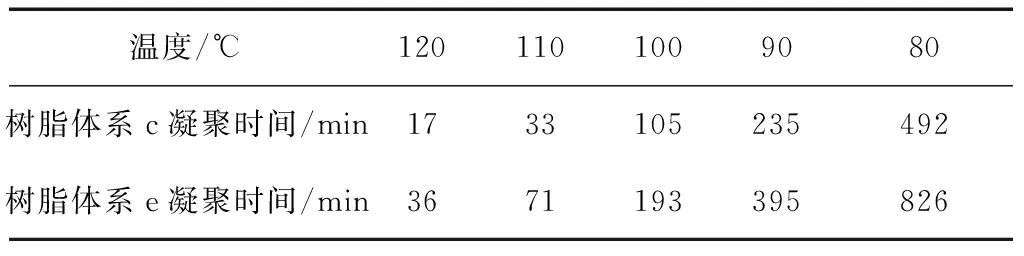

2.4 不同树脂体系热失重影响分析

树脂燃烧的过程实际上是分解的过程,主要是分解出小分子可燃气体,与空气中的氧气混合,在高温下进行氧化反应,生成CO2或者CO以及NO2等,宏观上表现为重量的不断损失。而EN 45545-2测试项中最大平均热释放量(MAHR)的测试,采用锥形量热法。此项测试的基本原理是根据燃烧过程中的耗氧量来计算热释放量,因此针对此项测试,如可在燃烧过程中形成保护隔热层保护树脂不被分解燃烧,间接地就减少了燃烧过程的耗氧量。

众所周知,环氧树脂的整个分子链中,以CHn基团为主,若能使树脂在燃烧过程中C不以CO2或CO等形式释放,而是转化为隔热不燃焦炭层,这将对热释放的降低有巨大作用。图6给出了树脂体系c、e在空气氛围的热失重变化图,从中可以看出,树脂体系c的初始分解温度355.3 ℃(当质量分数损失5%的位置)比e的初始分解温度334.8 ℃明显高了21 ℃,这主要是因为ATH在300 ℃分解释放H2O分子进行吸热,延缓了树脂的分解温度。而在最终仪器温度达到800 ℃时,树脂体系e的35.2%剩余质量分数(残余率)明显高于树脂体系c的31.9%。

图6 树脂体系c、e热失重变化图(空气气氛下)

从最终燃烧产物理论分析出发,树脂体系c中阻燃剂成分中Al离子、Zn离子、P离子作为燃烧过程中不可挥发分,最终以氧化物或碳化物的形式残留于树脂燃烧残余物中。由于它们本身就是相对分子质量较大,会致使残余率偏高,而树脂体系e中三个离子的含量相对偏少,但最终残余率却较树脂体系c高,这也证明了树脂体系e在燃烧过程中可以更加有效地形成保护隔热层,减少树脂在高温下的燃烧,从而有效降低最大平均热释放量(MAHR)。同时,残余量增加意味着在燃烧过程中,较多树脂向不燃焦炭层方向转化,产生的小分子裂解气体较少,从而实现烟雾浓度的降低。

2.5 不同固化制度对层压板孔隙率及力学性能的影响

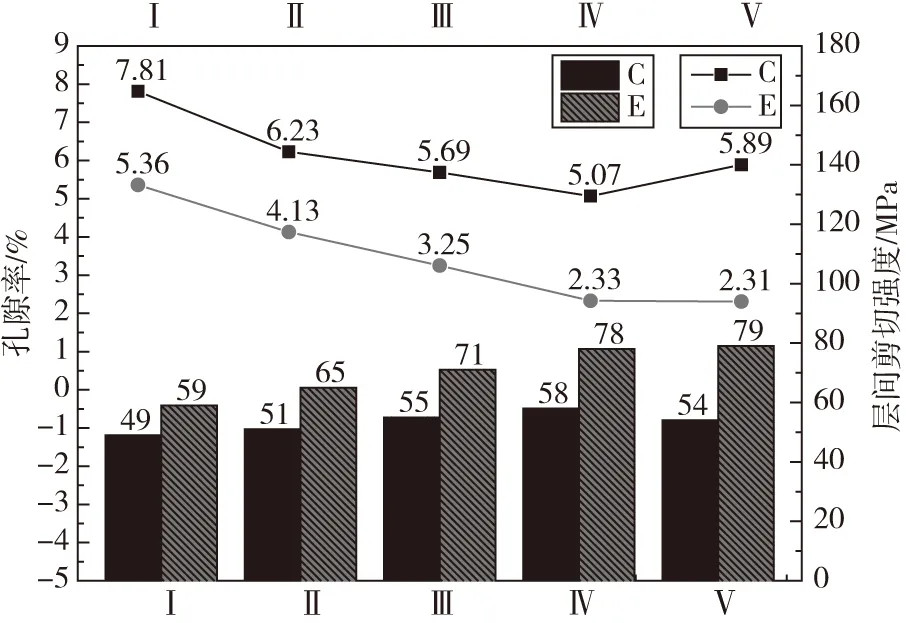

图7是在不同固化制度下得到的层压板的孔隙率[22-23]及力学性能的变化,层压板分别用预浸料C、E进行制备。从图7中可以看出,预浸料C固化后的板材孔隙率明显高于预浸料E,这可能是由于预浸料C的树脂体系中阻燃剂粉体比例大,影响树脂在固化过程中的流动性,致使在固定压力和有效时间内无法快速排出层间和层内空气,从而导致最终层压板孔隙率的上升。对于预浸料C而言,当固化制度中第一阶段固化温度由70 ℃改变至100 ℃时,出现了先下降后增加的趋势,这可能是由于当树脂在70 ℃、80 ℃、90 ℃温度下保温时,可有效加速树脂中气体在0.1 MPa压力下排泡到干纱排泡区,快速沿着纤维束方向向四周快速排泡,同时带领无泡树脂高效浸润干纱区,而且随着第一阶段固化温度由低向高增加,排泡效率增加。

Ⅰ—120 ℃保温3 h;Ⅱ—70 ℃保温1 h+120 ℃保温2 h;Ⅲ—80 ℃保温1 h+120 ℃保温2 h;Ⅳ—90 ℃保温1 h+120 ℃保温2 h;Ⅴ—100 ℃保温1 h+120 ℃保温2 h图7 不同固化制度对层压板孔隙率及力学性能的影响

当在100 ℃下保温停留时,虽然可快速排泡,但树脂在排泡过程中,固化速度加快,使得树脂未完全浸润所有干纱区就出现凝胶甚至固化形成孔隙,最终孔隙率出现增加。而对于预浸料E而言,由于其树脂体系中阻燃剂粉体比例小,树脂流动性大,固化速度在100 ℃时较慢,因此孔隙率整体呈下降趋势;但当随着温度的升高,孔隙率降低已不明显,反而会加大固化过程中的能耗,因此在90 ℃保温1 h可作为其较为理想的固化台阶。

孔隙率的存在对于层压板的力学性能有一定的影响。层间剪切性能作为复合材料一个重要的力学性能指标,常被用来衡量预浸料的优劣。图7中的柱形图也清晰地反应了层压板层间剪切性能与孔隙率的关系。对于预浸料C固化后板材而言,层间剪切强度随孔隙率的减小,增长速度缓慢,这说明当孔隙率大于5%时,孔隙率并不是影响层间剪切强度的主要因素。而对于预浸料E固化后板材而言,层压板的层间剪切性能随孔隙率变化增长了33%,这说明了当孔隙率低于5%时,层间性能受孔隙率影响大。这是因为当层压板在受力时,有孔隙的地方为受力薄弱点,易出现应力集中,在孔隙处提前破坏,因此相应的力学性能就出现下降。

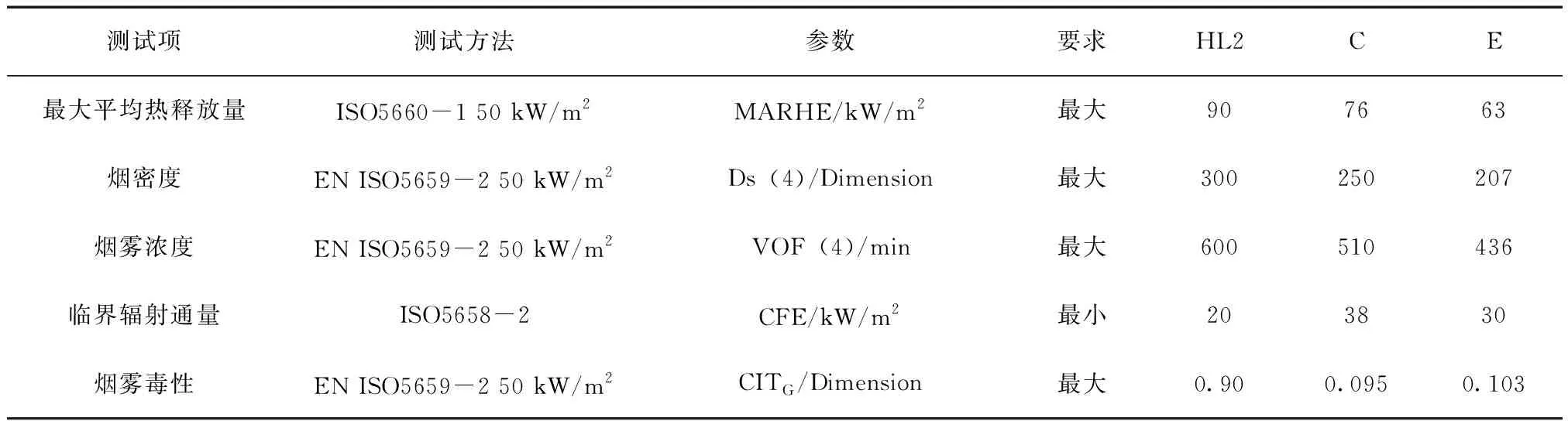

2.7 不同预浸料固化后板材对阻燃性能的影响

对于轨道交通的主承力件或次承力件碳纤维复合材料,除了力学性能的要求外,由于最终制件用于搭载乘客,因此安全防火性能也备受关注。目前,行业内常使用可更好模拟实际火灾环境的EN45545-2标准作为阻燃测试标准。表7是预浸料C与E在相同固化条件下(90 ℃保温1 h+120 ℃保温2 h)固化后板材的阻燃测试结果。其中,最大平均热释放量(MARHE)是燃烧过程火势增长的关键,直接与材料的燃烧性相关,其值越大,火灾危险性就越大。

表7 不同预浸料固化后板材阻燃性能测试结果

从表7中可以看到,预浸料E固化后板材的MARHE比预浸料C小13,意味着预浸料E固化后板材的火灾危险性小。这也与上述热失重的推测吻合,更高的残余量,导致了最终测试的最大平均热释放量的降低。烟密度与烟雾浓度上,预浸料E固化后板材也是优于预浸料C的。

临界辐射通量(CFE)是描述火焰蔓延的程度,其测量值越大,意味着材料上火焰蔓延越困难,材料阻燃性能越好。临界辐射通量测试出现了预浸料C固化后板材优于预浸料E,这可能是因为树脂体系e整体在热失重时的起始反应温度较低,从而导致树脂可以燃烧过程中更易起燃,进而导致临界辐射通量偏小。烟雾毒性(CITG)是影响生命安全的最关键因素,其值越小越好。从表7中可知,预浸料C、E固化后板材的CITG值明显小于EN45545-2标准中HL2级别的要求,这也证明了预浸料C、E固化后板材是低烟毒性材料。

3 结论

本文通过不同树脂体系配方,研究了体系中硼酸锌粒径对树脂体系黏度的影响,并通过引入含磷环氧树脂,减小树脂体系中阻燃粉体含量,研究树脂体系及预浸料固化工艺及固化后板材相关力学及阻燃性能,从中得出以下结论:

(1)3~5 μm的硼酸锌的引入对树脂体系的黏度影响最小,并可以有效降低复合材料燃烧过程中的烟密度。

(2)引入含磷环氧树脂的树脂体系e,其树脂流动性、储存稳定性优于传统多粉体阻燃树脂体系c,同时固化后板材的孔隙率及力学性能也优于传统多粉体阻燃体系预浸料制成的板材。

(3)含磷环氧树脂预浸料E固化后板材阻燃性能等同于传统多粉体阻燃预浸料C固化后板材,均满足EN45545-2标准中HL2要求,但预浸料E固化后板材兼具力学性能及阻燃性能,可应用于轨道交通车辆承力件及次承力件制造。