GIL中金属微粒治理方法研究进展

2020-11-07律方成赵正杨詹振宇马康

律方成,赵正杨,詹振宇,马康

(1.新能源与电力系统国家重点实验室(华北电力大学),北京 102206;2. 河北省输变电设备安全防御重点实验室(华北电力大学),河北 保定 071003)

气体绝缘金属封闭输电线路(gas insulated transmission line,GIL)是一种外壳与导体同轴布置的高电压、大电流、长距离电力传输设备,其腔体内部常采用高气压的SF6-N2作为绝缘介质,可以作为架空输电和电缆输电的补充。因具有传输容量大、损耗小、无电磁干扰、可靠性高等优点,GIL在未来输电方式中具有广泛的应用前景。当前GIL的实际应用过程中,还存在一些亟待解决的问题,其中由金属微粒引发的GIL绝缘强度降低是影响系统安全稳定运行的主要因素[1-3]。

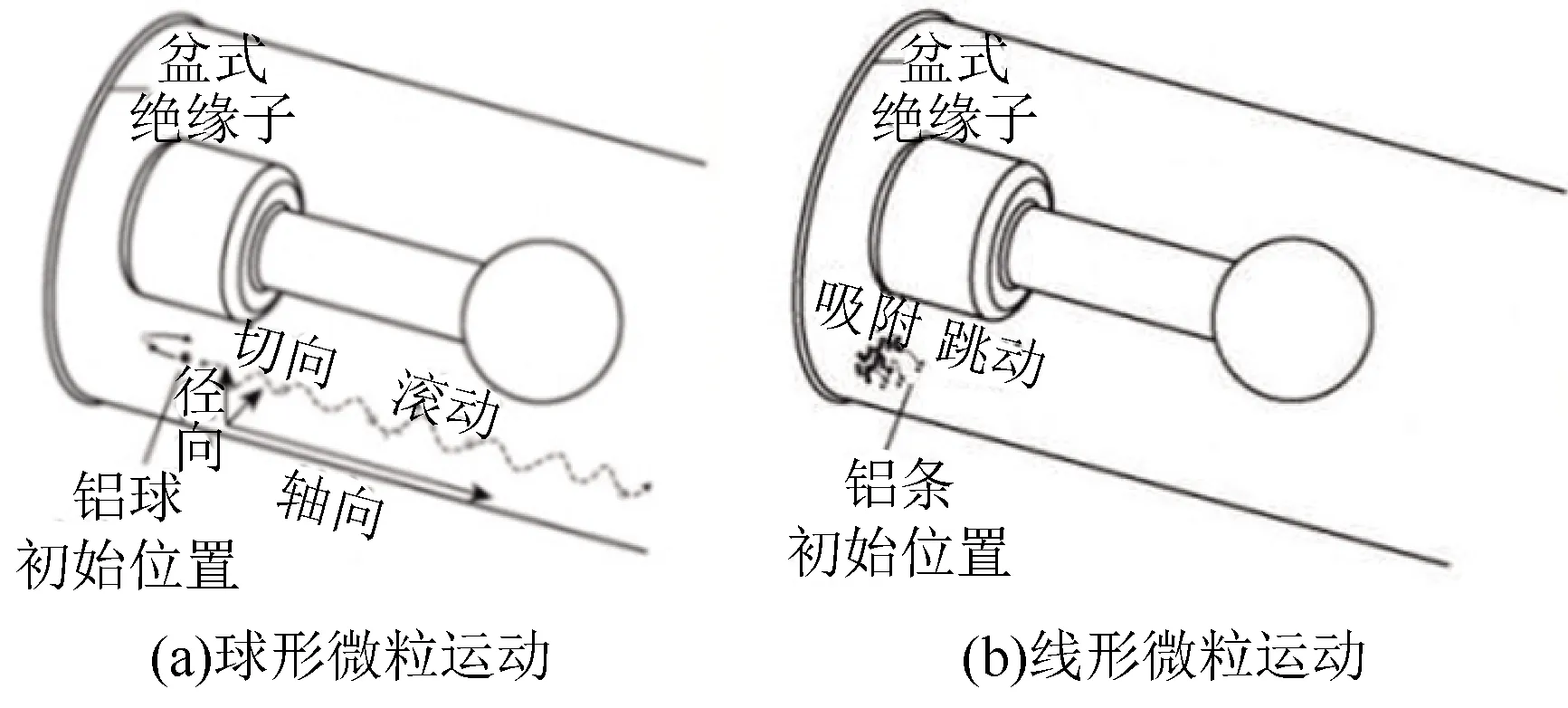

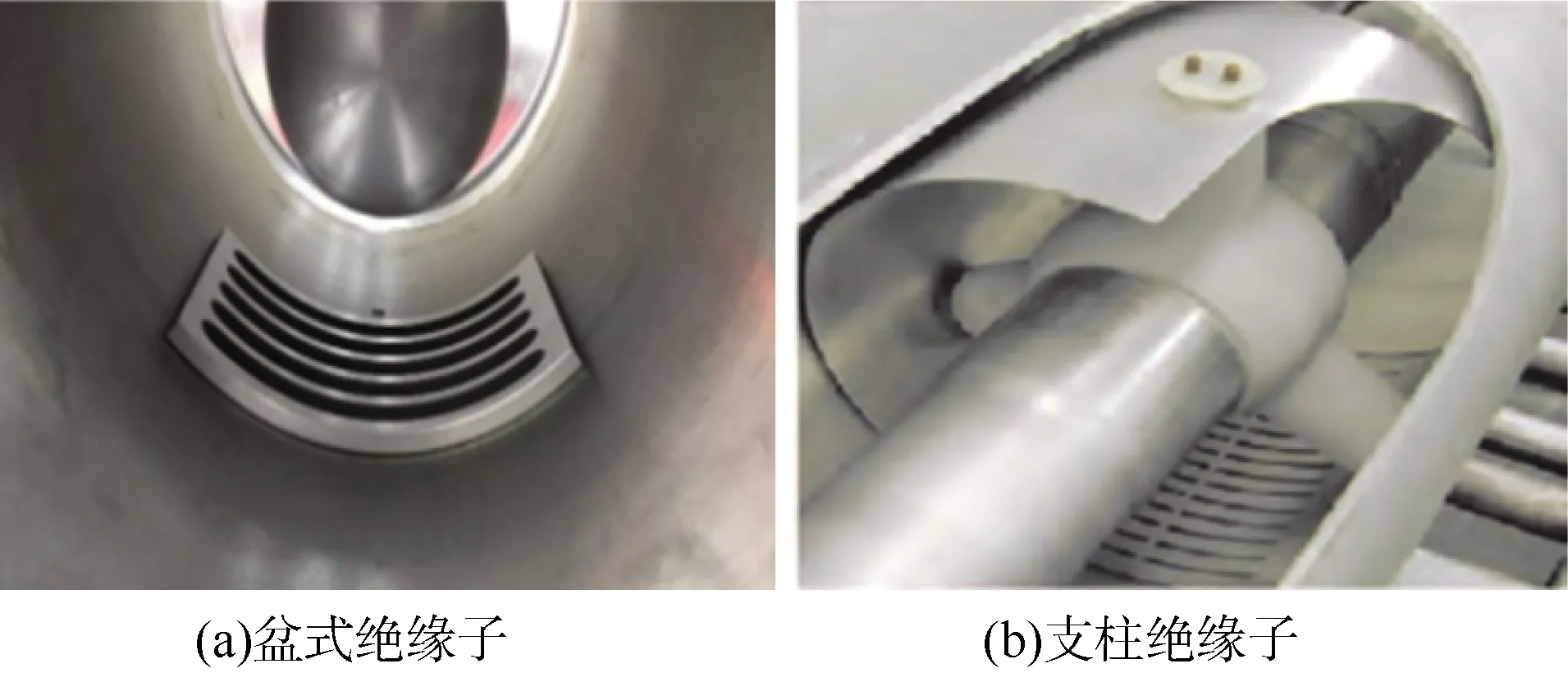

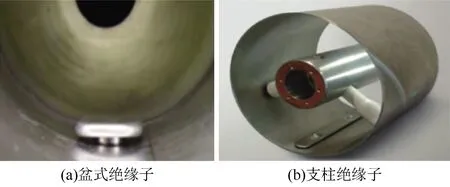

GIL与GIS结构相似,区别在于:GIL具有气室长度更大、结构更简单、绝缘气体为气压更高的SF6-N2的混合气体而非纯SF6气体等特点;除盆式绝缘子外,GIL还会使用三支柱绝缘子对导体起支撑作用。在GIL的生产、运输、装配和运行过程中,清理设备不完善、设备受挤压或摩擦等原因会不可避免地产生金属微粒;同时在长时间运行过程中可能存在的火花放电会进一步烧蚀GIL零部件,也会产生金属微粒。统计表明这些金属微粒材料以铝、铁和不锈钢为主,形状多为线形、球状和粉末状,且尺寸一般较小,大多为毫米级[4-5]。这些微粒在GIL中会带电并在电场作用下发生运动,影响系统的安全稳定运行。

金属微粒会造成GIL系统绝缘性能降低,尤其是在盆式和支柱绝缘子附近,微粒会附着在绝缘子表面引起绝缘子沿面闪络,导致多数场合下绝缘子成为系统整体绝缘的最薄弱环节和决定性因素[4-5],其次金属微粒在气隙间运动会导致气隙发生击穿;因此探索高效的微粒治理方法,有效地抑制自由金属微粒的运动,对提高GIL的安全稳定运行具有重要意义。目前,国内外科研人员就如何降低微粒对GIL系统绝缘强度的破坏提出了多种微粒治理的措施,主要包括:微粒陷阱、电极表面覆膜和预埋电极等[4-6]。

本文首先分析了GIL系统中金属微粒的运动特性,总结前人在微粒治理方面的研究成果,比较了各治理方法的优缺点,并基于以上内容就治理方法的发展方向提出了建议。

1 金属微粒的运动特性及对GIL绝缘的危害

1.1 运动特性

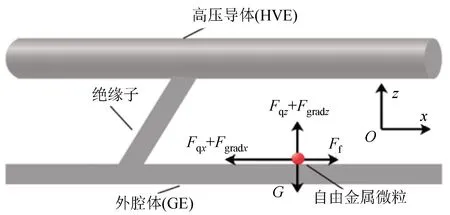

金属微粒的运动是导致GIL绝缘强度降低的重要因素,而微粒的运动特性与外施电压类型和微粒的形状密切相关。当微粒位于盆式绝缘子附近区域时,其受力分析如图1所示,主要受到库仑力Fq(水平分量Fqx、径向分量Fqz)、电场梯度力Fgrad(水平分量Fgradx、径向分量Fgradz)和重力G,此外运动过程中的微粒还会受到阻碍微粒相对运动的阻力Ff,接下来分别对微粒在直流电压和交流电压作用下的运动特性做出分析。

HVE—高压极,high voltage electrode的缩写;GE—接地极,ground electrode的缩写。图1 微粒的受力分析Fig.1 Force analysis of particles

1.1.1 直流电压

施加直流电压时,GIL中电场方向恒定不变,金属微粒受到的电场力是单极性作用力,其运动活性较强,通常表现为微粒启举即可发生贯穿间隙的运动。

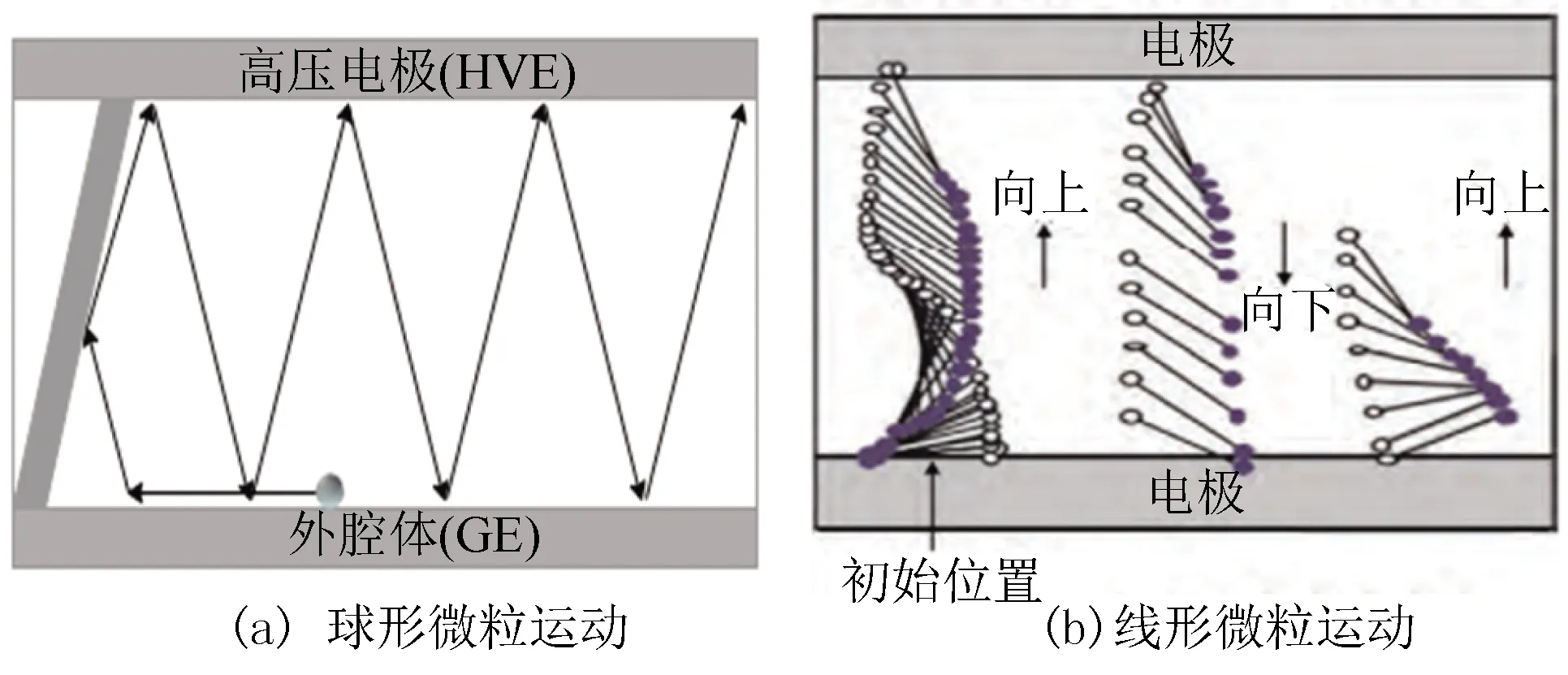

直流场中球形微粒的运动如图2(a)所示,球形微粒在直流电场中的运动可以分为3个阶段:水平滚动阶段、起跳阶段和反弹阶段[7-9]。与球形微粒相比,线形微粒自身结构的不均匀导致其在电场作用下自身的电荷分布存在极性,王健等人研究结果显示当电场强度(以下简称“场强”)达到线形微粒启举场强时,其运动如图2(b)所示,微粒会平行浮起随后发生倾斜并剧烈旋转。此外线形微粒在直流电场中还会存在特有的运动形式,即“飞萤现象”[8,10-11]。

图2 直流场中微粒的运动[4]Fig.2 Movement of particles in the DC field[4]

1.1.2 交流电压

在交流电场中,金属微粒的运动活性会大幅度降低。微粒所受电场力具有交变性,所以通常情况下微粒首次启举后并不会发生贯穿性运动,而是在外腔体内壁进行往复式的小跳跃,经过几个周期的运动后有可能会到达高压电极[12-15]。当外施电压较高时,也会出现微粒首次启举即贯穿电极间隙的情况。

交流电压下球形微粒的运动如图3(a)所示:当场强接近微粒启举场强时,球形微粒会在外腔体内壁往复滚动,并发生小幅度的振谐运动[14];当与盆式绝缘子碰撞后会反方向弹回,一般情况下不会吸附在绝缘子表面[7,13]。对于线形微粒,如图3(b)所示:当微粒所受电场力接近重力时,微粒开始小幅跳动并发生水平运动,最终在绝缘子表面下部区域形成吸附,不再运动;继续增大场强,微粒也不会再运动[13,16]。

图3 交流电压下微粒的运动[7]Fig.3 Movement of particle in the AC field[7]

1.2 对GIL绝缘的危害

金属微粒对GIL绝缘性能的危害主要包括以下3个方面。

a)局部放电。在电场中线形微粒尖端处电场会发生畸变导致该处局部场强增强,使周围绝缘气体发生电离现象,电离产生的电子被周围电负性很强的SF6气体分子所俘获形成大量的负离子,因此产生比较微弱且很不稳定的局部放电[10,17]。随着外施电压升高,微粒尖端附近会形成间歇性或连续性的放电通道,从而形成持续的局部放电,而长期的局部放电会逐渐导致系统的绝缘劣化[17-18]。

b)间隙击穿。当微粒运动至高压导体附近时,微放电现象会导致微粒与高压导体等电位,此时微粒相当于高压导体的毛刺,从而缩短了高压电极与外腔体的电气距离[8,19-20],进而降低系统击穿电压,有可能引发间隙击穿。与球形相比,线形微粒的微放电间距较大,微放电间距和微粒长度叠加值(即等效的毛刺)越长,使高压电极距离外壳的电气距离越小,因此线形微粒对间隙击穿电压的影响更显著。

c)沿面闪络。运动的线形和粉尘类微粒与绝缘子碰撞后易形成吸附作用,微粒附着在绝缘子表面会加剧表面电荷积聚诱发局部放电[21-25],并引发沿面闪络。微粒附着在绝缘子不同位置对绝缘性能的影响程度会有很大的差异。微粒附着在绝缘子两端与电极接触时,绝缘子表面积聚电荷的极性与微粒所接触电极极性相同,绝缘子表面电荷密度仅增大到洁净时的2~5倍,该情况下微粒对绝缘子的闪络电压影响较小;但当金属微粒附着在绝缘子表面中间位置时,积聚电荷极性与电极极性相反,积聚电荷与电极之间形成的电场有较大的法向分量会加剧电荷的积聚作用[26-29]。文献[22]研究显示微粒附着于绝缘子正中间位置可使绝缘子表面电荷密度剧增到洁净时的40~60倍,导致绝缘子沿面闪络电压大幅度降低。

GIL中金属微粒出现贯穿间隙的运动,或者与绝缘子碰撞并附着在其表面均会导致GIL绝缘强度大幅下降,因此有效地抑制金属微粒的运动对于GIL的安全稳定运行至关重要。

2 微粒陷阱

微粒陷阱是一种在GIL外腔体内壁通过开槽等手段,构造低场强区域进而捕获微粒的方法。该方法可有效地提高槽内微粒的启举电压,同时用来捕获运动的自由金属微粒并使之惰性化,是当前GIL中最常用的微粒抑制措施。

2.1 陷阱捕获研究

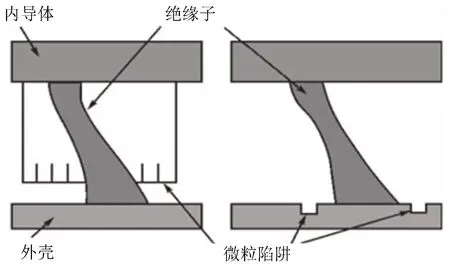

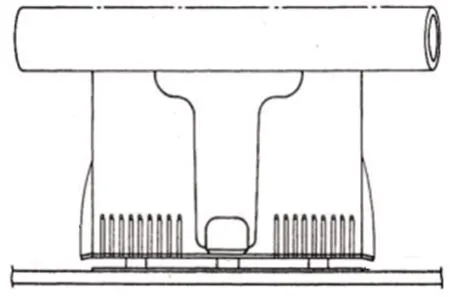

微粒陷阱是当前实际工程中应用最广泛的高效微粒抑制措施,目前被广泛研究的有栅格类和条形类2类陷阱,它们通常被布置在盆式绝缘子附近0~10 cm处和支柱绝缘子下部[30],其实物图如图4、5所示。

图4 栅格陷阱[30]Fig.4 Grid trap[30]

图5 条形陷阱[30]Fig.5 Strip trap[30]

微粒陷阱置于腔体内对周围电场造成畸变,使得陷阱顶部和周围场强增大,致使带电自由金属微粒在电场梯度力的作用下向陷阱周围靠近[30-33]。微粒陷阱与外腔体内壁接触形成等电位,金属凹槽壁的屏蔽效应使得陷阱槽底部场强变得非常小。运动的微粒进入陷阱内部后,场强的急剧变小导致其所受电场力也随之变小,当电场力不足以再克服重力时,微粒就不能从陷阱中再次运动出去,进而被陷阱所捕获[34-36]。另外,华北电力大学汪佛池等人指出,进入陷阱的微粒会与陷阱壁发生碰撞损失动能,这也有助于微粒的捕获[37]。

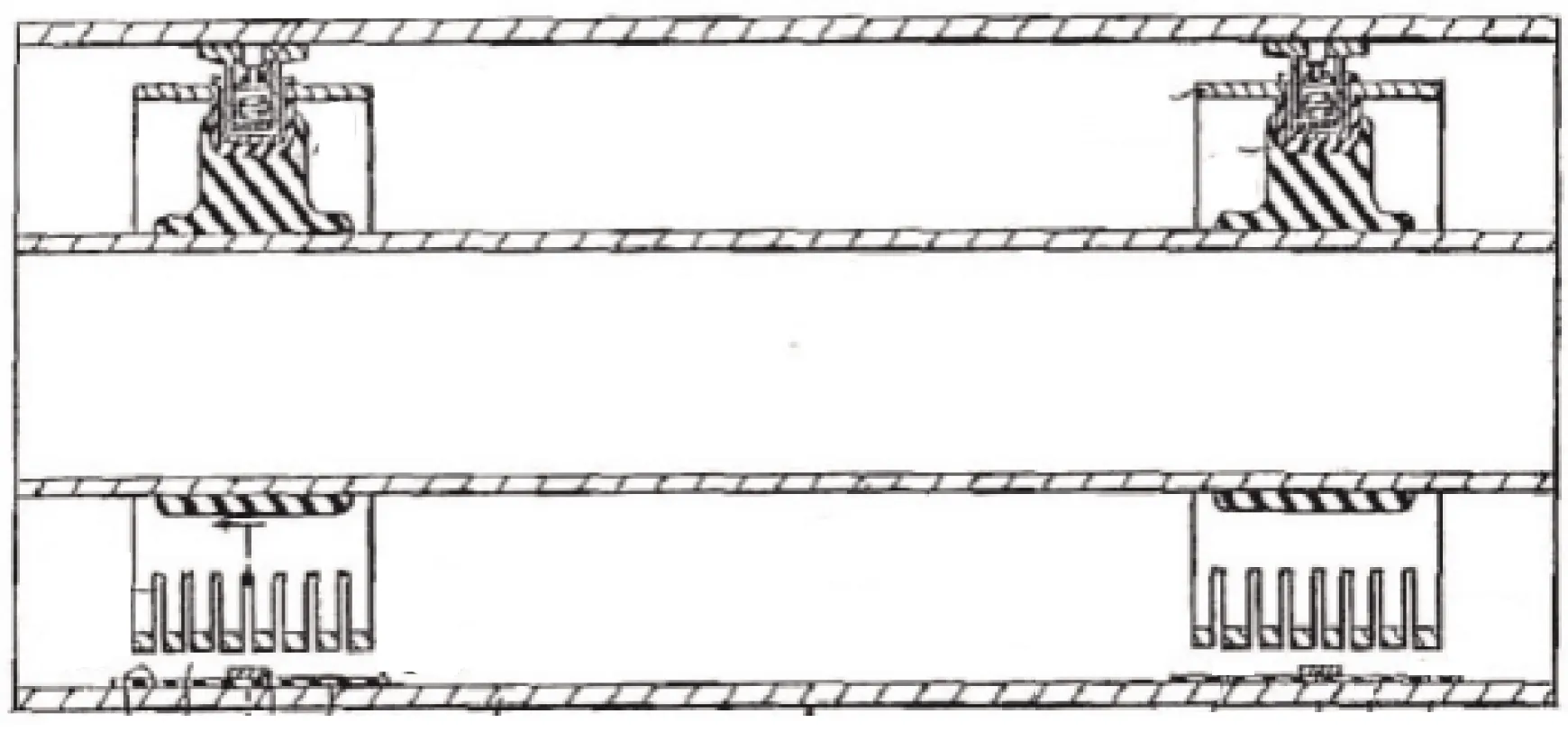

在此基础上,J.G.Trump和美国西屋电力公司设计了一种安装在内导体的支撑绝缘子上的微粒陷阱[35-36](如图6、7所示),其与外腔体内壁分离开一定的距离,但与外壳同电位。凹陷结构两侧的金属的屏蔽作用,使陷阱内部成为局部场强较弱的地方,故而没有足够的电场力使带电粒子运动到内电极而引起放电[38]。J.G.Trump通过实验研究发现在电压低于200 kV时,用15个槽的充满式栅格陷阱就可以捕获99%~100%的铝微粒[34]。

图6 陷阱在GIL内的安装图[35]Fig.6 Mounted diagram of particle trap in GIL[35]

图7 带陷阱的GIL横截面[35]Fig.7 Cross sectional view of GIL with particle traps[35]

ABB公司也在高压器具设计了微粒陷阱,用于治理运动的微粒[39],其设计的陷阱都是安装在设备外腔体的内部,与外腔体同电位,如图8所示。

图8 微粒陷阱的2种形式[39]Fig.8 Two styles of particle traps[39]

一种陷阱是与外腔内壁完全贴和的充满式陷阱(图8右侧),这种陷阱通过微粒起跳越过陷阱边缘落入陷阱的方式捕获微粒[40]。但是对于交流GIL中的大颗粒微粒,由于电场的交变性微粒的起跳幅值很小,可能不足以使微粒越过陷阱边缘进入陷阱[34,40]。所以又设计了另一种陷阱底部与外腔体内壁间留有约5 mm间隙的提上式栅格陷阱(图8左侧),这种陷阱增加了微粒不起跳或小幅起跳便可从陷阱下方滚入陷阱的捕获方式,大幅提高了交流GIL中微粒的捕获率。比较2种栅格类陷阱,提上式陷阱中60%的微粒通过间隙滚入被捕获,且微粒捕获的起始电压要低于充满式陷阱[31,34]。对充满式陷阱进行演变,即直接在外腔体内壁形成陷阱,如上海思源设计公司在外腔体上设计具有一定角度的坡面陷阱[41](如图9所示),借重力来辅助捕获微粒。

图9 坡面微粒陷阱[41]Fig.9 Slope particle traps[41]

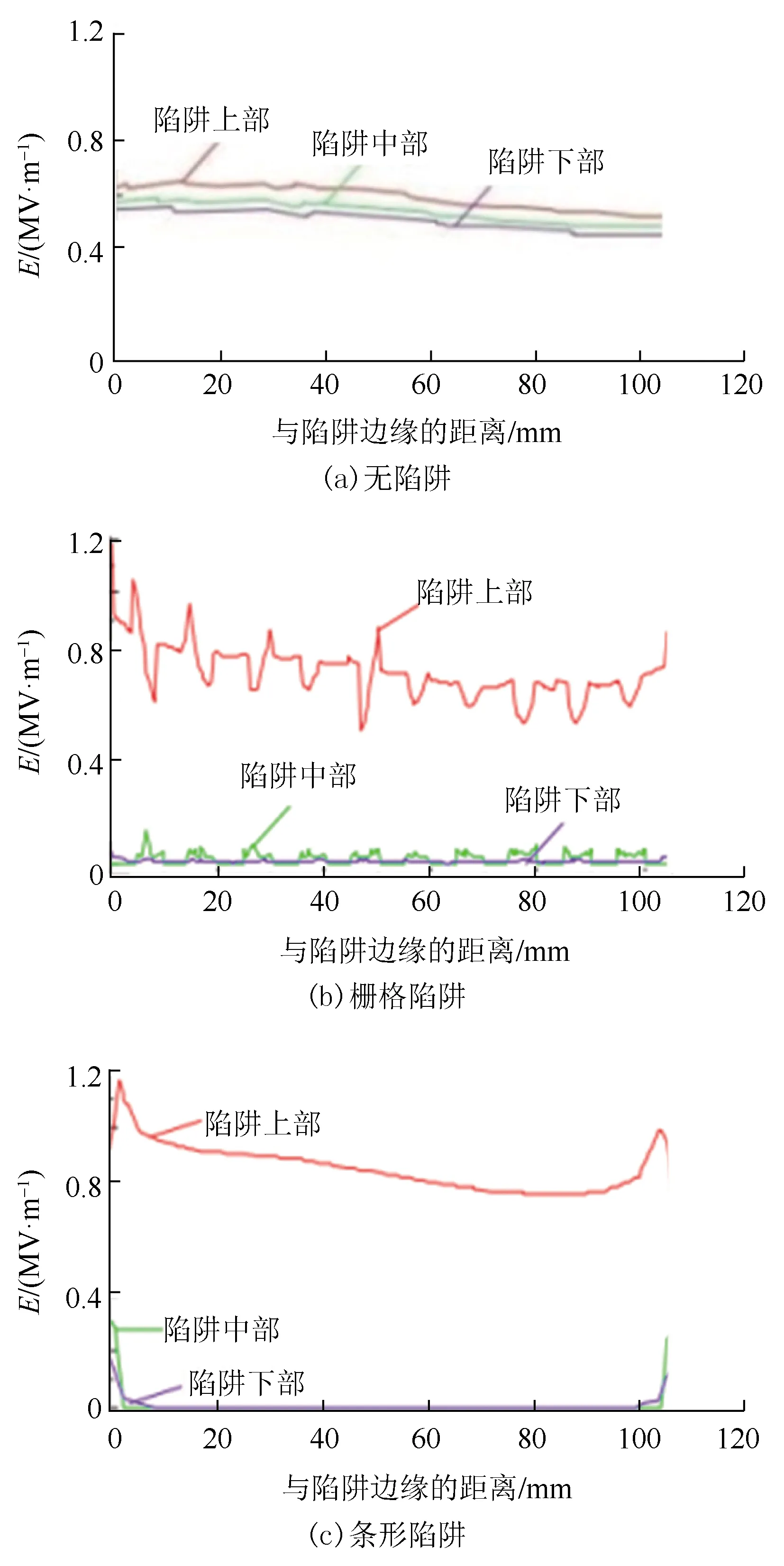

栅格陷阱会对电场产生较大程度的畸变,在形成陷阱底部的低场强区域同时也会造成陷阱顶部边缘局部场强增大,最大增幅可达1倍,这可能导致局部放电危害绝缘[30,42];因此,研究人员基于提上式陷阱的微粒捕获原理,研究设计了对电场畸变程度更小的条形陷阱[30]。图10所示即为文献[30]通过仿真研究126 kV GIL系统中栅格类和条形类陷阱对GIL场强E的影响。图10(a)所述的距离和部位是与有陷阱时对应的位置。

图10 126 kV同轴系统的场强分布[30]Fig.10 Field distribution of 126 kV coaxial system[30]

因提上式陷阱附近的场强略强于开口处场强,所以被捕获的微粒容易停留在陷阱两端的开口处,或者停留在距离开口的10~20 mm位置[33-34],只有进一步提升电压才能使微粒进入陷阱,这就可能增加间隙击穿的概率。为克服上述缺点,S.J.Dale和美国西屋电力公司在提上式陷阱两端各加1个由绝缘材料制成的唇形物来改进陷阱[31,33-34],如图11所示。唇形物向内导体方向弯曲,微粒碰撞唇形物会折射落入陷阱中;唇形物还能阻止在电压的升降过程中微粒离开陷阱;另外,改进后的陷阱还可以大幅缩短捕获微粒所需时间[34]。

图11 带唇形物的陷阱结构[33]Fig.11 Particle trap with lips[33]

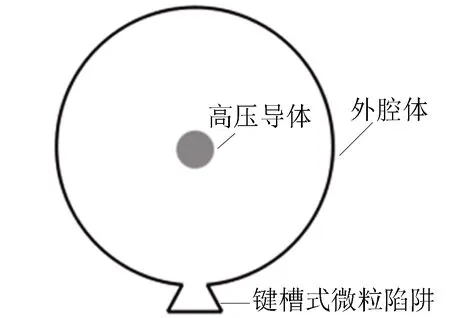

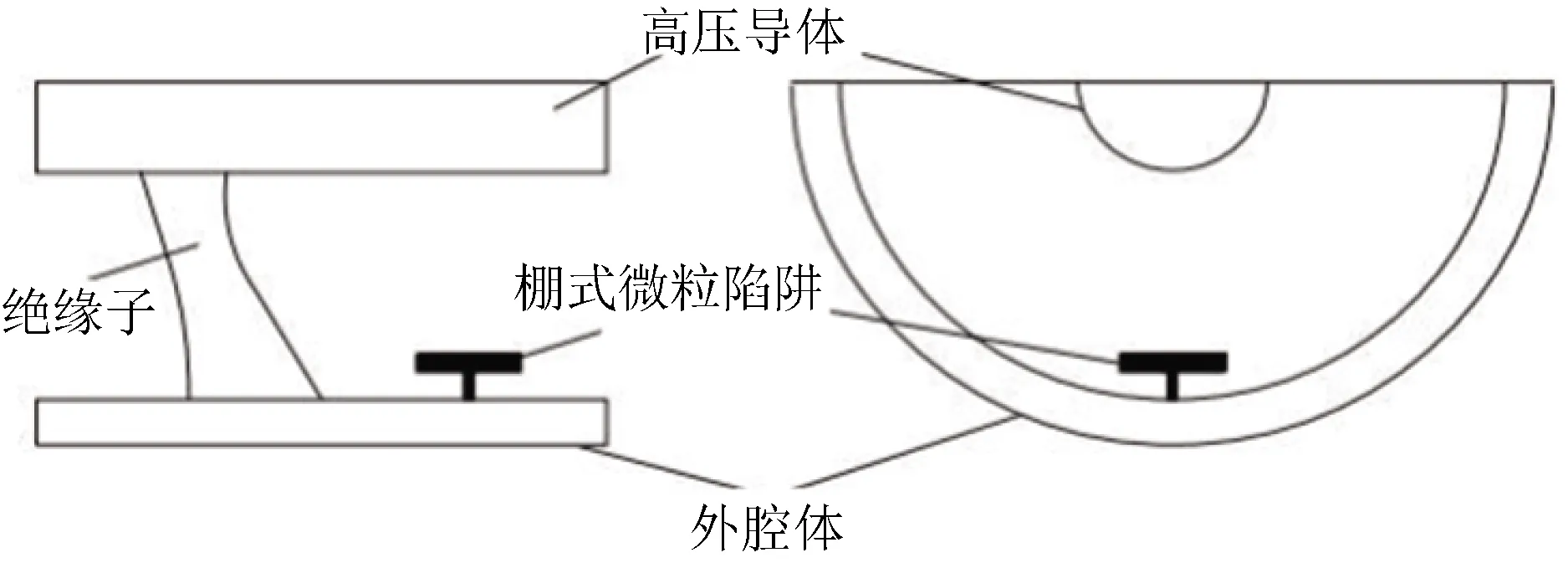

因直流电压的单极性,常用的交流陷阱用在直流时,微粒从陷阱中逃逸出的概率会大幅增加,为了降低微粒的逃逸概率,会在陷阱底部使用一层胶粘剂[33-34];对于直接在外壳上形成类陷阱,直流GIL会考虑使用形成自然低场强区域和阻碍微粒轴向运动的键槽式陷阱[34,43],如图12所示。另外,根据增加运动微粒与壁面碰撞降低动能可以帮助陷阱捕获微粒的原理,上海电力学院淡淑恒等人设计了一种棚式微粒陷阱(如图13所示),这种陷阱对微粒的捕获率取决于陷阱入口的电场水平分量Ex,能够大幅降低微粒逃逸出陷阱的概率[44]。

图12 键槽式微粒陷阱[34]Fig.12 Grooved particle trap[34]

图13 棚式微粒陷阱[44]Fig.13 Shed particle trap [44]

2.2 陷阱设计与捕获性能评价

在实验研究和工程实际应用中,常用陷阱对同种微粒的捕获率来评判陷阱性能。陷阱的深度、宽度和布置位置,微粒的形状和大小,外施电压的波形、大小和升压速率等都会对陷阱的性能产生影响。

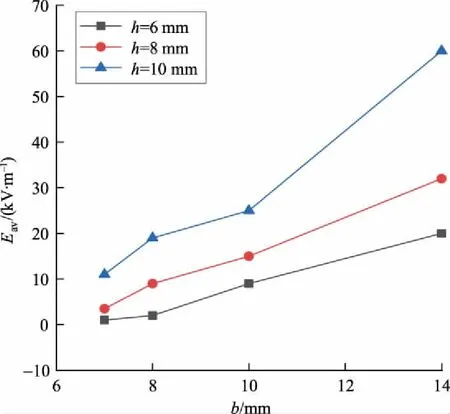

陷阱的深度和宽度作为影响陷阱周围电场分布的决定性因素,对于微粒的捕获具有决定性的影响。文献[45]就陷阱的深度和宽度对陷阱的性能进行了研究,陷阱底部的平均场强Eav与陷阱深度h、宽度b的关系如图14所示,发现陷阱底部的平均场强会随着陷阱宽度的增加而增大,随陷阱深度的增加而减小[39]。陷阱底部场强的不同导致捕获性能的差异,文献[45]研究虽然发现陷阱底部的场强会随着陷阱深度的增加而减小,但在进行陷阱的捕获率的测量实验中发现,捕获率并不会随陷阱深度的增加而不断提高,陷阱对微粒的捕获率总体上呈现随着深宽比k值(k=h/b)的增加而先增加然后减少的趋势。

图14 陷阱底部场强与陷阱宽度的关系[45]Fig.14 Relationship between the field at the bottom and the width of the trap[45]

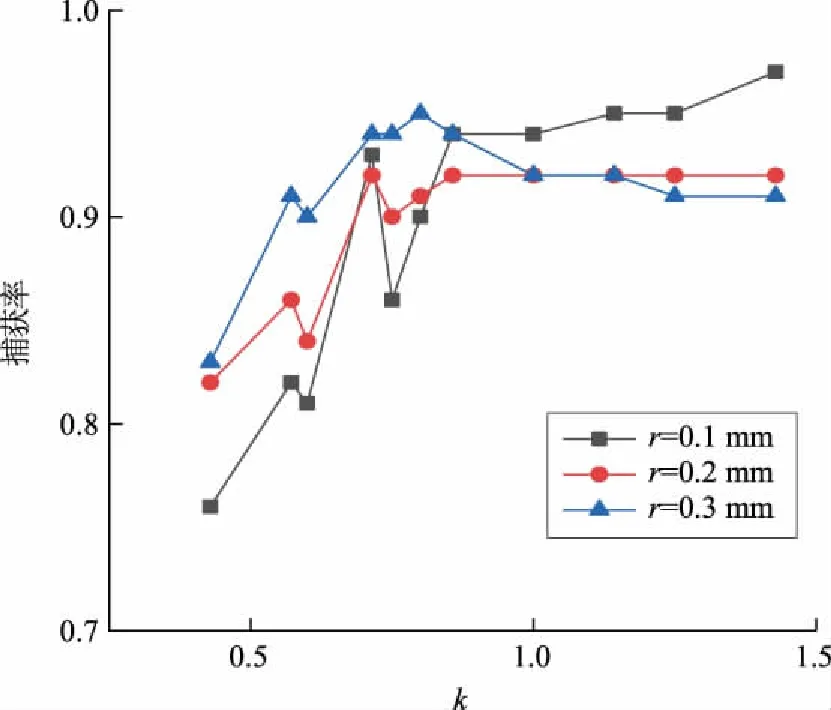

经统计,不同深宽比的陷阱对半径r=0.1~0.3 mm的球形金属颗粒的捕获率始终维持在75%~97%,性能差距最大达20%[46],如图15所示。所以选择合适深度和宽度的陷阱对提高微粒的捕获率具有重要意义。

图15 捕获率与陷阱深宽比的关系[45]Fig.15 Relationship between capture rate and trap aspect ratio[45]

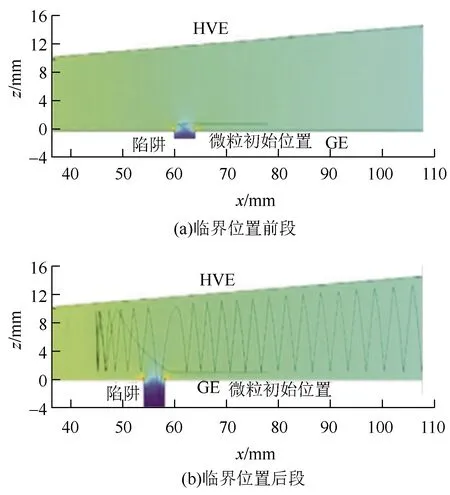

陷阱的安装位置对微粒的捕获效果也会产生较大影响。汪佛池等人通过仿真和实验研究安装陷阱前后微粒的运动规律,结果表明在外腔体内壁不同位置安装单个栅格陷阱,微粒的捕获率会存在较大差异。在微粒水平滚动临界位置前段装设陷阱,可以完全捕获陷阱外侧的微粒,但陷阱设置在临界位置后段时部分微粒将会越过陷阱抵达高压电极[37,40],如图16所示;因此,找准陷阱的安装位置,对最大限度地发挥陷阱对微粒的捕获效果至关重要。图16中x为微粒的水平位置,z为微粒的径向位置。

图16 临界位置两侧设置陷阱微粒的运动特性(电压U=16.4 kV,微粒直径a=1 mm)[38]Fig.16 Movement characteristics of trap particles on both sides of critical position[38]

另外,线形微粒更容易在设备内发生运动和反弹,且线形微粒尺寸越大其运动的速度越快,捕获难度越高。与之相比,陷阱对球形微粒的捕获率更高[47-50],对大颗粒微粒(半径r>2 mm)的捕获效果要优于小颗粒微粒(半径r≤2 mm),捕获率与微粒半径呈近似对数函数的关系[46,48]。

陷阱可以在不改变原有GIL系统结构的基础上对微粒进行抑制,可以对现存系统直接加装陷阱装置,安装方便快捷,经济成本低;且该方法对微粒的抑制效果也很好,球形金属微粒的捕获率高达90%[34,46],是一种被广泛采用的行之有效的微粒治理措施;另外它与其他微粒治理措施兼容性好,其理论和实践研究也较为成熟,具有较好的应用开发和优化前景。但是,微粒陷阱在形成底部低场强区的同时也会导致顶端场强的增大和周围电场的畸变,有研究表明安装陷阱后顶端场强会提高10%~100%[51-53],陷阱的棱角边缘场强增大最严重,影响范围会随着陷阱宽度增大而增大,这就可能导致微粒的启举电压降低[43,54];其次陷阱对线形和粉尘类金属微粒的捕获效果一般,尤其是直流输电系统中的大型线形微粒和粉尘微粒;另外陷阱不能提高微粒的启举场强,对贯穿性微粒运动抑制效果不佳。

2.3 微粒陷阱研究趋势

为了改善陷阱的治理效果,研究人员在不断地进行探究。未来新型陷阱的主要发展方向为:

a)对陷阱棱角边缘进行合适的倒圆角处理,降低棱角对电场畸变的影响[40];

b)在外壳直接形成用于粒子捕集器的“自然”低场区域,如将外壳制造成波纹状[53];

c)优化陷阱结构,如采用伞型陷阱增加微粒与壁的碰撞次数,减小微粒逃逸出陷阱的概率[44]。

3 外腔体内壁覆膜抑制措施

电极覆膜是在GIL外腔体内壁涂覆1层介质层来提高金属微粒的启举场强和抑制金属微粒运动的措施,也是当前GIL系统微粒治理研究的热点课题之一。

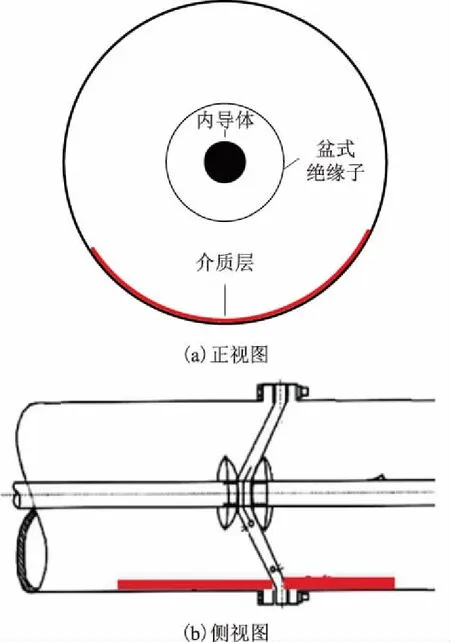

3.1 覆膜工作原理与研究

电极覆膜是在同轴GIL系统的盆式绝缘子前后20~30 cm的外腔体内壁涂覆一定厚度(0.03~0.5 mm)介质层〔常用材料为聚对苯二甲酸乙二醇酯(PET)〕,如图17所示[55-58]。微粒受重力影响会沉积在外腔体内壁,所以仅需对外腔体内壁的下半部进行覆膜即能实现抑制微粒运动的效果。此外有研究表明:在GIL系统外腔体内壁覆膜,可以阻碍气体中的预放电发展[34,55];提高气隙击穿电压和微粒启举所需的场强,启举场强可以提高2~11倍[59-61],降低微粒的活性效果非常显著。

图17 外腔体内壁覆膜Fig.17 Coating of the inner surface of the outer wall

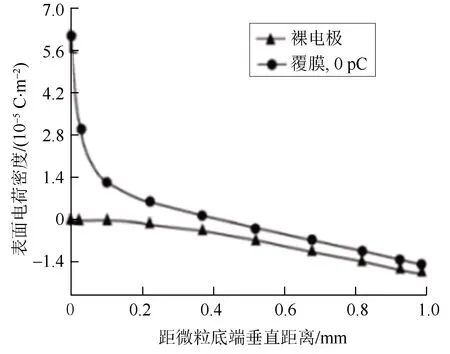

文献[62]认为覆膜一方面会使微粒的带电量减少,另一方面会改变微粒周围的电场分布使得微粒与薄膜间的场强增强[63-65],致使微粒受到向下的电场梯度力。覆膜会改变微粒表面电荷密度的分布,从而导致电场分布的改变。裸电极下电场最大值在微粒顶端,微粒受到向上的电场梯度力;覆膜后电场最大值会移动到微粒与薄膜之间(如图18所示),此时出现微粒下半周电荷密度为正值,上半周为负值,使得微粒整体电场力存在向上和向下2种情况[59]。另外,华北电力大学律方成等人[66]研究指出:金属微粒与电极膜之间还会出现向下的极化作用力,该力会阻碍微粒的运动,并指出即使金属微粒不带电,仍会存在此向下的极化作用力。J.Q.Fengd等人进一步研究表明:带电微粒接触薄膜会存在极化作用力,离开薄膜后极化作用力会立刻消失[67]。

图18 微粒表面电荷密度分布[59]Fig.18 Distribution of charge density on the surface of particles[59]

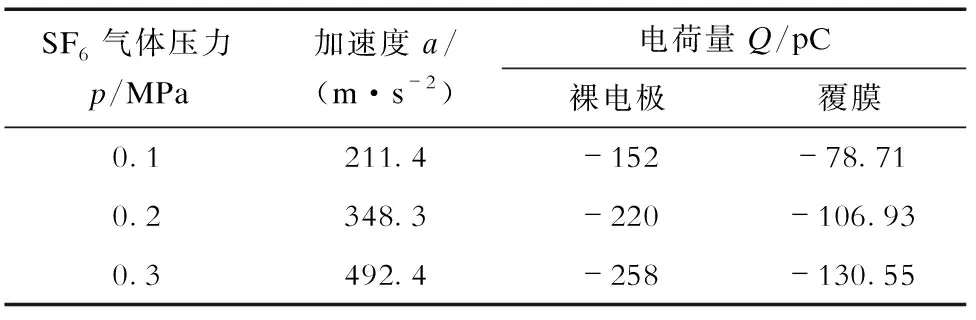

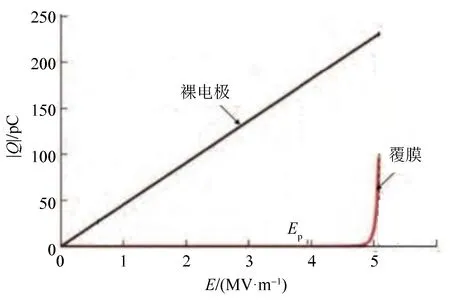

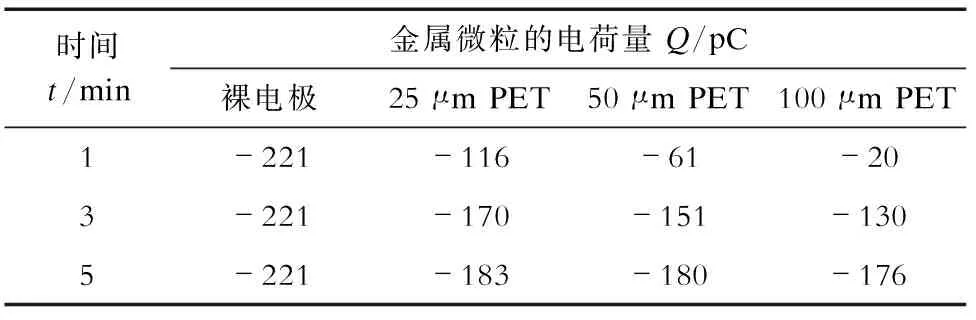

文献[68]利用高速摄像机拍摄微粒运动图像,经图像处理获得微粒运动瞬时位移,计算出微粒运动过程的加速度,进而反演推算出微粒的带电量(见表1),可以发现直流电极覆膜后微粒的电荷量Q仅约为裸电极的50%。贾江波等人也得出了相近的结论:覆膜后微粒的电荷量会变为裸电极时的30%~60%[69-72]。另外文献[68]的作者还在Parekh模型[60]的基础上建立新的微粒带电量和电场力与场强的关系,认为:覆膜后在场强达到微粒与膜之间发生微放电的临界场强Ep之前,微粒是基本不带电的;超过临界场强后,微粒的带电量会迅速增大,但仍会小于同场强下裸电极上微粒的带电量[66],如图19所示。但是,王健等人研究显示直流电极覆膜只会增加微粒获得电荷量的时间,对微粒的最终电荷量并不会产生影响[55-56],见表2。

表1 不同气压下覆膜后微粒(r=0.5 mm)的电荷量[68]Tab.1 Charge of particles(r=0.5 mm) after coating under different air pressure [68]

图19 带电量与场强的关系[66]Fig.19 Relationship between charge and field strength[66]

表2 不同覆膜厚度下不同时间微粒(r=0.5 mm)的电荷量(20 kV)[56]Tab.2 Charge of particles(r=0.5 mm) at different time under different coating thickness(20 kV)[56]

当前研究认为覆膜后微粒的带电机理主要有3种:①介质表面存在电荷,微粒通过与电极膜接触带电;②通过介质的电导电流使微粒带电;③微粒-介质之间的微放电使微粒带电。贾江波等人用高速摄像机观察交流电压下微粒运动时发现:微粒在水平运动之前或运动过程中均会与介质之间出现明显的发光现象,证实了交流电压下微放电是膜上微粒获得电荷量的主要方式之一。但在直流电压下,在微粒的整个运动过程中均不能观察到微粒与介质之间的发光现象,说明直流电压下微放电不是膜上自由微粒获得电荷量的主要方式[69]。

对于直流电极覆膜后微粒的带电机理,文献[55]研究结果认为:直流系统覆膜后,微粒获得电荷量的主要方式为通过薄膜的传导。Parekh等人[60]也从理论上证明了这个结论。在进一步研究中,S. Zhang等人[63-65]通过建立传导和微放电模型分别计算出了不同模型中微粒的带电量,并与实测值进行比较,发现覆膜后2种带电机制均存在,但主次不同。通过测试气体压力是否对微粒启举场强产生影响,来判断微粒的主要的带电方式:若启举场强受SF6气体压力影响较小,则传导为覆膜后微粒的主要带电机理;若微粒的启举场强受SF6气体压力影响较大,则微放电为覆膜后微粒的主要带电机理[71-73]。

3.2 覆膜的设计和性能评价

在实验研究和工程实际应用中,常用同厚度膜下微粒启举场强和同场强下微粒启举概率来评判覆膜性能。电极膜的高阻性阻碍微粒与电极间的直接电荷转移,所以膜厚度和介电性能会对覆膜效果产生决定性作用。

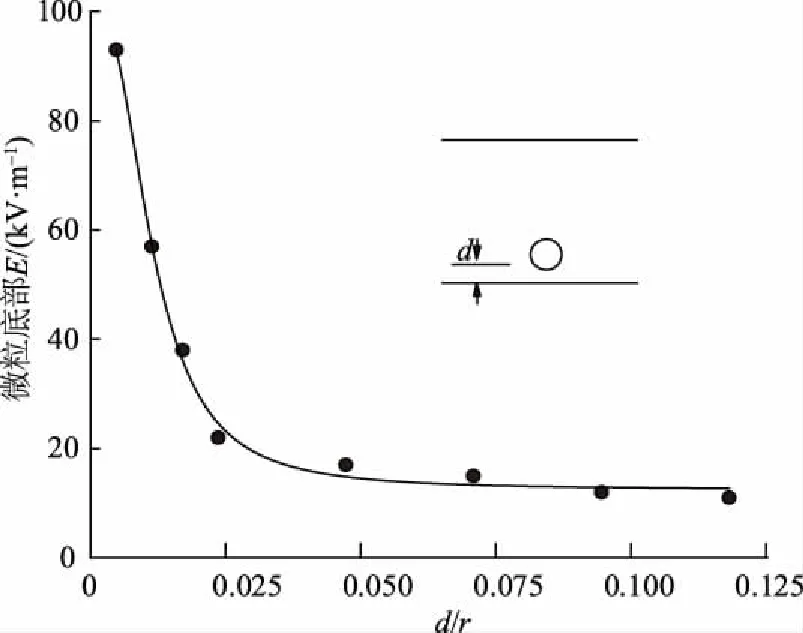

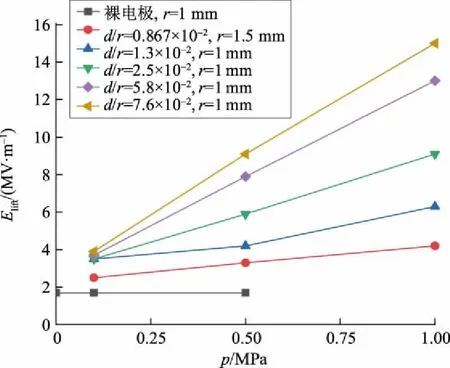

膜的电阻会随着厚度增加而增大,文献[60]就膜的厚度变化对覆膜效果的影响进行了研究,在研究电场分布时,发现微粒底部的场强E取决于介质层厚度d与微粒半径r的比值(如图20所示),同种微粒底部场强会随着与地电极的距离增大呈负对数减小。K.D.Srivastava等人研究介质层厚度对启举场强的影响,发现覆膜后微粒启举场强Elift随气压p几乎呈线性增加[63-64],如图21所示。当电极膜材料相同时,在0~100 μm范围内增大膜厚度可以有效提高对微粒的抑制效果;但当膜厚度超过100 μm,再增大膜厚度,微粒启举场强的增幅就很小了;若超过500 μm,启举场强基本就维持不变了。

图20 微粒底部的场强随d/r的变化[60]Fig.20 Relationship between the field at the bottom of particles and d/r[60]

图21 不同覆膜厚度和气压下启举场强的计算值[63]Fig.21 Calculated values of field with different coating thicknesses and pressure[63]

电极膜的介电性能是影响覆膜性能的另一重要因素。在同厚度的条件下,采用相对介电常数大的膜对微粒的抑制效果更好[74]。目前电极膜的材料主要为PET,其相对介电常数约为3.5[75]。

覆膜不仅能提高微粒的轴向启举场强,抑制微粒的贯穿性运动,还能在水平方向上阻碍微粒向绝缘子运动,其抑制微粒和提升系统耐压水平效果明显;其次覆膜可以在原有设备上直接进行电极膜的敷设安装,安装方便、快捷;具有较好的经济性和与其他措施良好的兼容性;同时具有广阔的开发应用前景。

但是,PET膜的耐热温度不高,长期运行温度只能维持在120 ℃左右[76-77],不能满足高电压大电流系统的温度要求。其次,PET薄膜与电极的粘结性能差,在应用中需使用胶粘剂以保证接触接触良好,而胶粘剂又有明显的缺点[74]:①稳定性差,薄膜和金属导体间的热膨胀系数相差很大,长期的高温运行环境(外腔体内壁约为50 ℃)很易导致薄膜脱落,从而可能会引发绝缘事故,如间隙击穿等;②胶粘剂会影响导体的散热,导致电极和薄膜温度升高,降低胶粘层和薄膜的使用寿命;③引入更多界面使导体表面电场分布不均,易引起界面闪络或微放电发生,降低绝缘强度。另外,沿面闪络或者间隙击穿会引起GIL内温度升高,可能会导致电极膜的烧蚀。

复杂的运行环境最终会加速电极膜的电、热老化缩短其使用寿命,制约了覆膜在实际工程中的应用和推广。

3.3 覆膜技术的研究趋势

对于低电压小电流系统,系统温度较低,PET膜可以满足其温度要求,主要需要解决胶粘剂的问题。采用热熔覆膜铁技术可以使PET膜与外腔体形成一体[78-79],覆膜铁的膜与外腔体的结合强度会非常高,可有效地解决电极膜脱落和胶粘剂问题。

对于高电压大电流系统,可开发应用介电性能、热稳定性、耐化学腐蚀性和抗张强度等性能更优异的介质膜替代PET膜,如聚酰亚胺膜不仅有更好的热稳定性(长期运行温度可保持在550 ℃)和增强膜与电极之间的粘结性能,还可以提高微粒与薄膜间的相互作用力,进一步提高微粒的启举场强[74-75]。另外,在绝缘子表面覆较大表面电导率的绝缘膜,不仅能够提高系统沿面闪络电压,还能根据电场分布覆以相应电导率的绝缘膜来降低绝缘子表面的电荷积聚[79-80]。

4 绝缘子预埋电极

预埋电极是在绝缘子内部安装电极,通过预埋电极产生的附加电场改善绝缘子附近电场分布,以达到阻碍微粒向绝缘子靠近、抑制微粒运动的目的。

4.1 预埋电极的原理与应用研究现状

由第1.1节的微粒受力分析可知,水平方向上带电微粒会受到指向绝缘子方向的电场梯度力Fgradx和库仑力的水平分量Fqx[81-83]。当库仑力径向分量Fqz接近重力G达到悬停条件(Fq≈G)时,微粒就可能在Fgradx和Fqx的作用下克服黏滞力和摩擦力在外腔体内壁上横向移动[84-85]。文献[86]中就微粒在稍不均匀电场中所受到的Fgradx和Fqx进行了计算,结果如图22所示。在实际的GIL系统中,绝缘子附近场强分布要稍强于其他位置,所以电场梯度力的方向(低场强区域指向高场强区域)是指向绝缘子表面的。

如图23所示,日本九州大学学者H.H. Lee和西安交通大学贾江波通过在绝缘子中预埋电极产生与电场梯度相反的电场,来削弱甚至消除电场梯度力对微粒运动的影响,使微粒不再朝着绝缘子方向运动,甚至远离绝缘子,降低微粒与绝缘子的碰撞概率,进而降低微粒附着在绝缘子表面引发沿面闪络的可能性[81,87]。

图23 预埋结构示意图[1]Fig.23 Structure of embedded insulator[1]

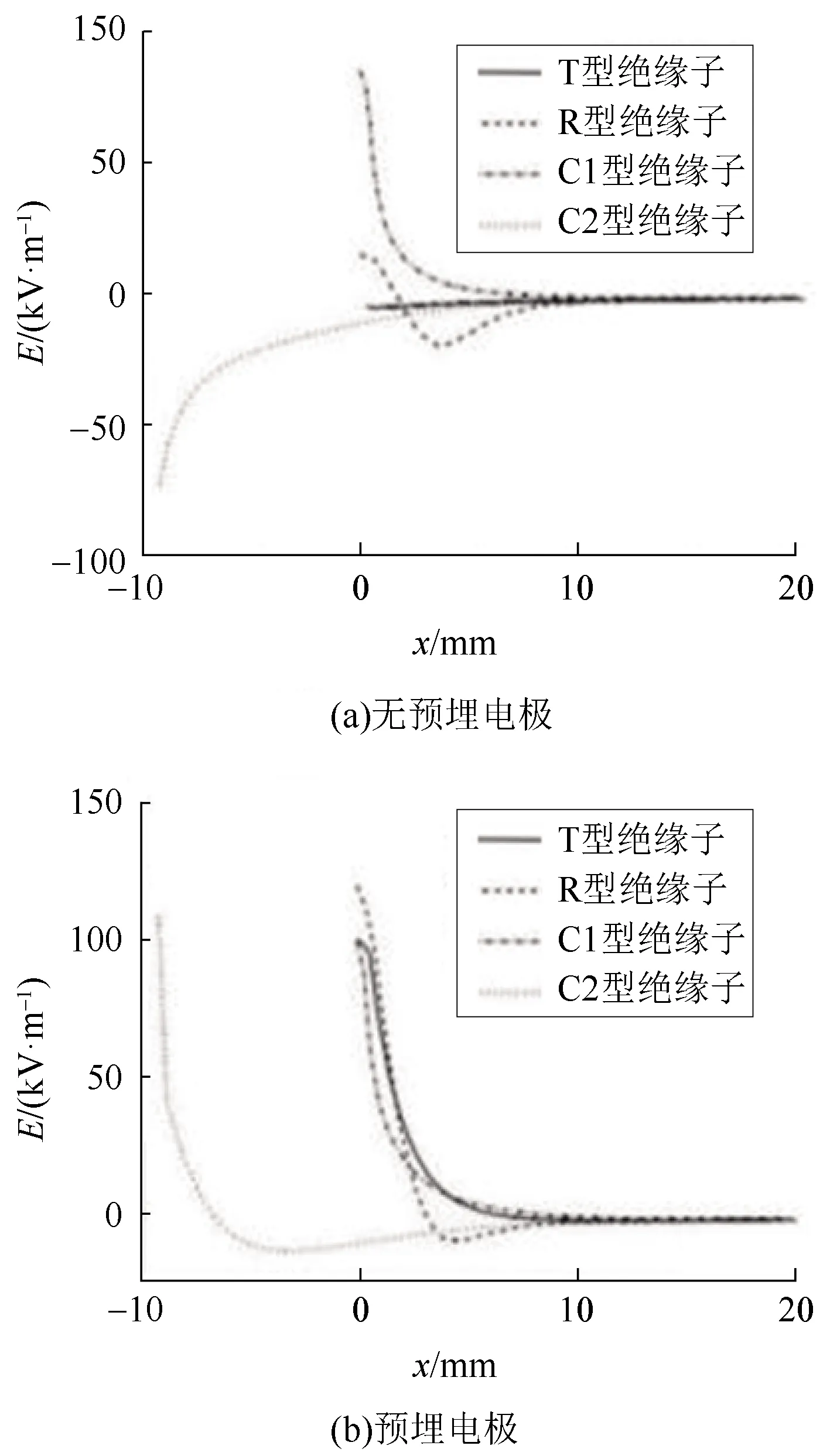

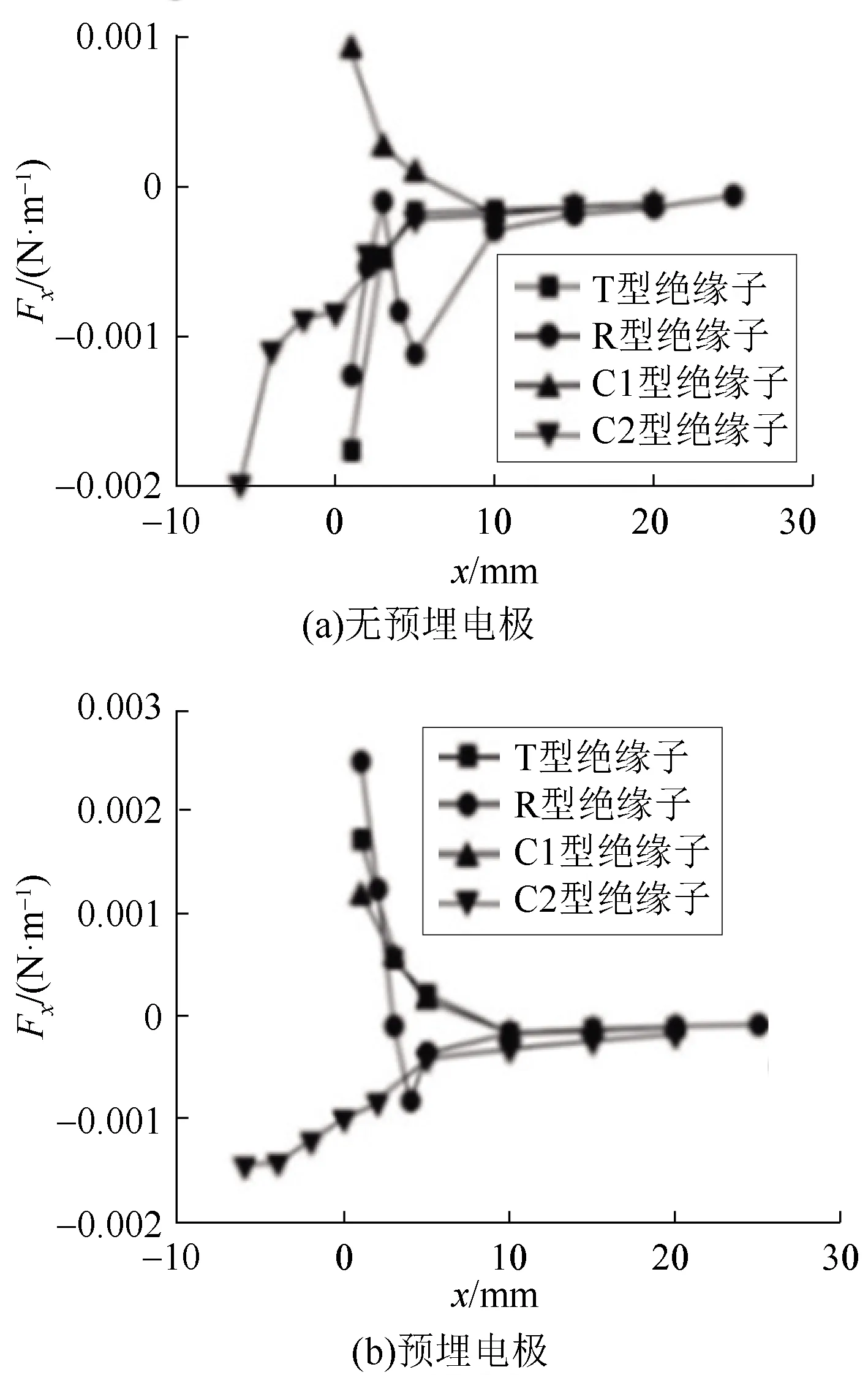

文献[81]采用有限元法分析仿真计算绝缘子附近电场和微粒受力,对比绝缘子预埋电极前后电场和微粒受力的变化,量化预埋电极的作用机理,结果如图24和25所示。从这2个图中可以发现:无预埋电极时,若微粒的水平受力Fx是指向绝缘子方向,安装预埋电极后Fx会明显变小甚至反向;无预埋电极时,若Fx指向远离绝缘子的方向,安装预埋电极后Fx会增大。因此在绝缘子内预埋电极可以驱动微粒向着远离绝缘子方向运动。

图24 绝缘子附近水平方向电场分布[81]Fig.24 Horizontal field distribution near the insulator[81]

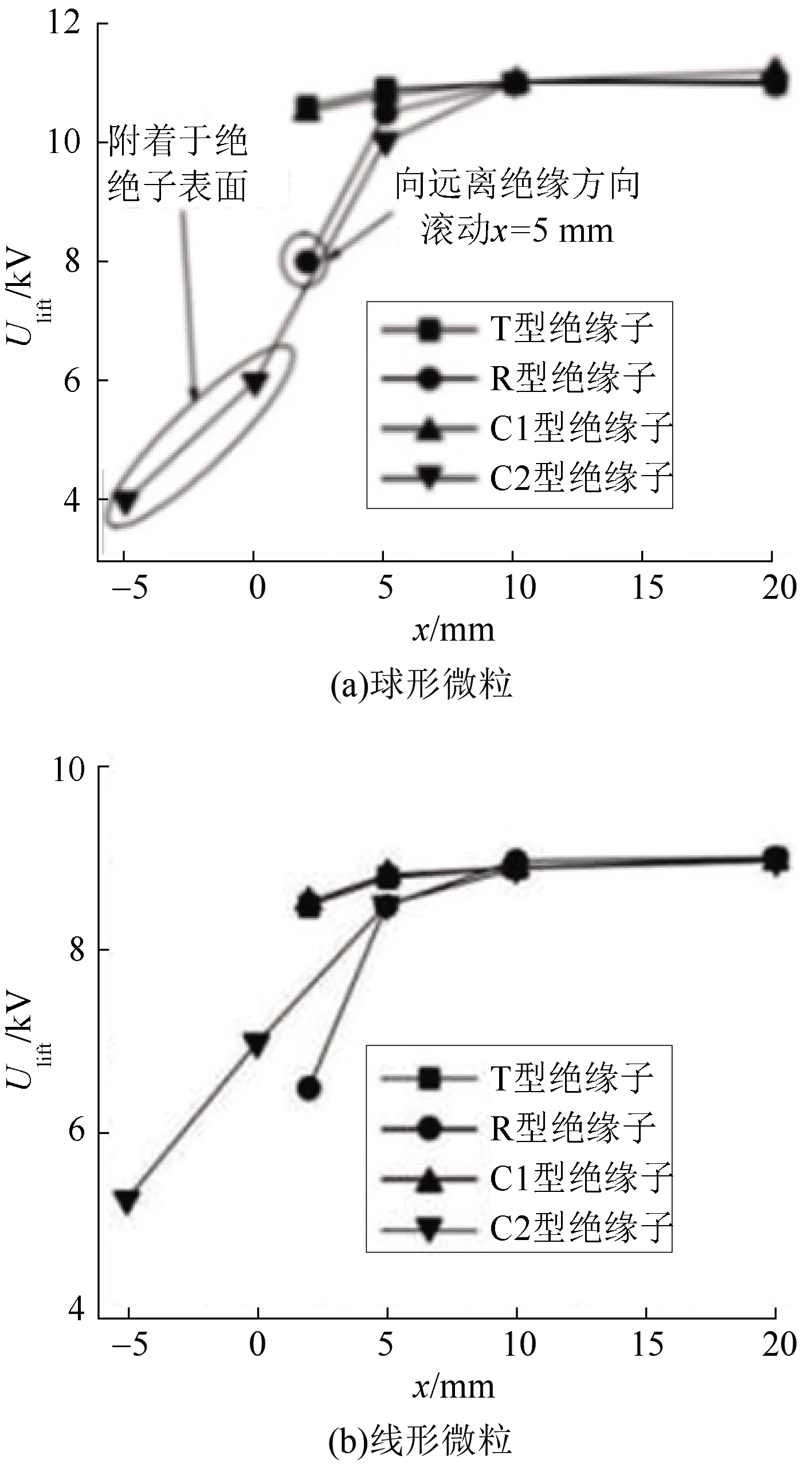

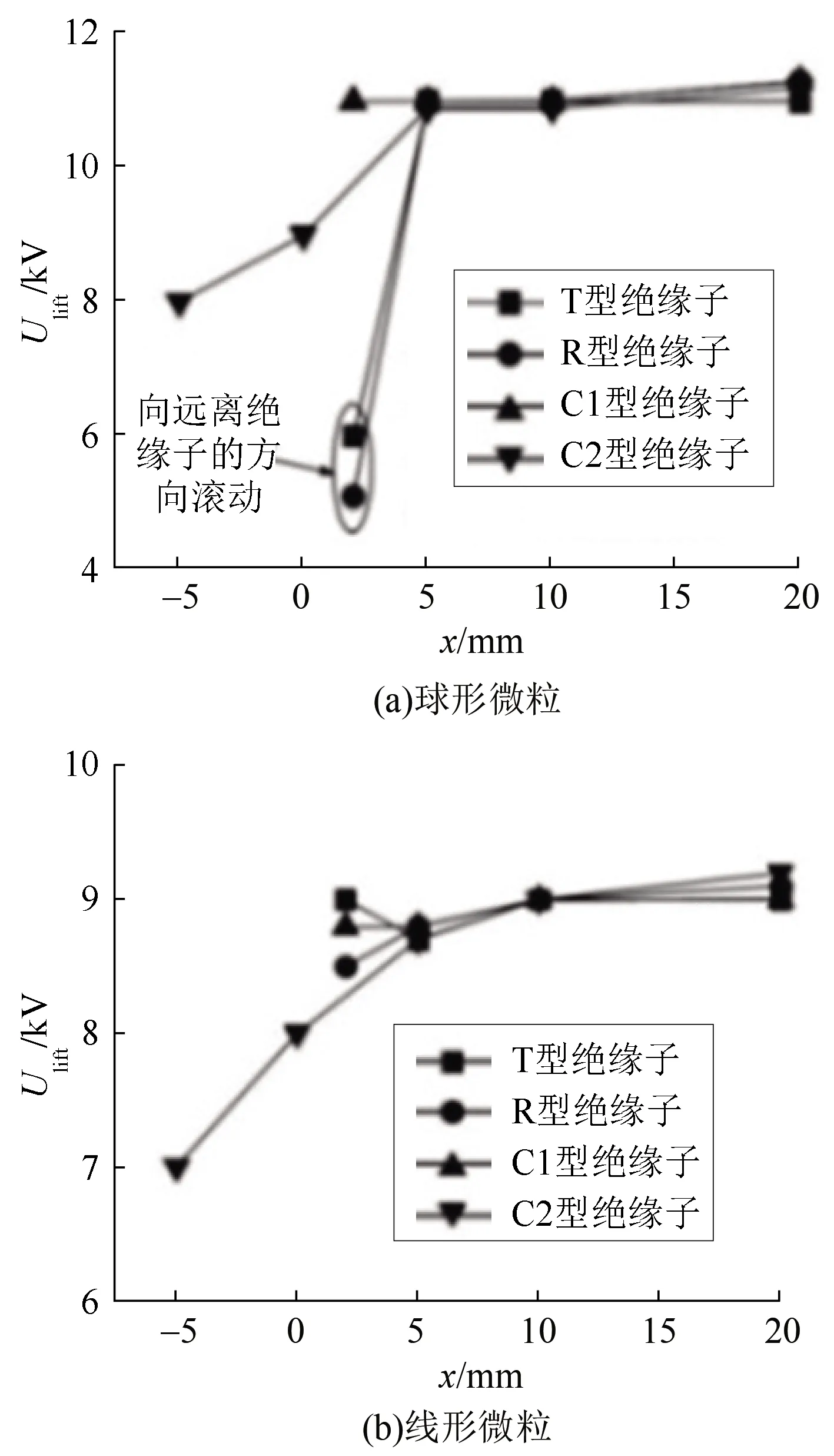

随后开展绝缘子内安装预埋电极对微粒运动的影响实验(如图26所示),发现在无预埋电极时:当微粒距离绝缘子距离x>10 mm,绝缘子形状对微粒的运动启举电压Ulift和运动基本没有影响;但是当x≤10 mm时,绝缘子的形状会对附近微粒的运动启举电压Ulift产生影响;在x≤2 mm时,还会对微粒运动方式产生影响,这与文献[82]的研究结果是一致的。绝缘子预埋电极后,绝缘子结构对范围在5 mm≤x≤10 mm的微粒的影响会被消除。微粒运动方向由原来的向绝缘子靠近变成远离绝缘子方向,对于一些形状的绝缘子,预埋电极还能帮助提高微粒运动的启举场强,如图27所示。

图25 绝缘子附近微粒所受的水平电场力[81]Fig.25 Horizontal field forces of particles near the insulator[81]

图26 无预埋电极微粒启举电压与初始位置的关系[81]Fig.26 Relationship between initial voltage and initial voltage of particles without embedded electrodes[81]

图27 预埋电极微粒启举电压与初始位置的关系[81]Fig.27 Relationship between initial voltage and initial location of particles with embedded electrodes[81]

4.2 预埋电极的设计和性能评价

预埋电极的性能是通过比较同场强下微粒与绝缘子表面的碰撞概率来评判的,碰撞概率越小效果越佳。该措施通过电极产生的附加电场来抵消电场梯度,所以影响附加电场的因素都会对抑制效果产生影响,例如预埋电极的电压、绝缘材料的介电性能、绝缘子结构[81]等。

预埋电极对于阻碍微粒向绝缘子运动、降低因微粒附着绝缘子表面引发的沿面闪络具有显著效果,而且还能使盆式绝缘子附近微粒的径向启举场强提升5%~10%。但缺点是:在柱式绝缘子中预埋电极会使附近微粒的启举场强下降约5%[82,88];该方法必须要和绝缘子生产商紧密合作,在绝缘子生产过程中就需要将电极置于绝缘子内,电极的安装、检修和更换极不方便;另外该方法的造价也较高。

4.3 新型预埋电极的研究方向

预埋电极虽然能阻碍导电微粒靠近绝缘子,但是对于贯穿性的运动几乎没有作用[87,89]。在腔体内壁距离绝缘子底部5~10 mm段开槽形成微粒陷阱,这样绝缘子附近的微粒在初始滚动阶段就能滚进低场强的陷阱内部从而被捕获,进而降低微粒的贯穿性的击穿,更好地抑制微粒。另外,预埋电极和电极覆膜结合也能形成优势互补,更好地发挥彼此抑制微粒的功效。

5 展望

a)微粒陷阱具有安全、高效等特性,且结构简单、安装快捷、经济性好,是当前应用中最主要的微粒治理方法;但其对小型和线形微粒的抑制效果不佳,尤其是在直流GIL中。对陷阱结构进行优化、设计实用的新型外腔体和采用胶粘剂等方法来改善陷阱性能。

b)电极覆膜具有高效性和全面性,是未来最具潜力的微粒治理方法之一;但使其在实际工程中被广泛的应用,还需要解决介质膜的脱落问题,以及开发应用更高介电性能的电极膜。

c)预埋电极能够消除金属微粒受到的电场梯度力,降低金属微粒与绝缘子的碰撞概率,从而降低沿面闪络发生的概率。与其他治理措施结合抑制贯穿性的运动微粒才能最大地发挥该措施的功效。

d)单一的微粒治理方法都有改进的潜力,甚至存在一定的缺陷。多种治理方法的结合可以弥补彼此的不足,更好地发挥彼此的特点并达到更好的微粒抑制效果,形成综合治理方法和体系。