全电动注塑机行业现状及方向思考

2020-11-06蔡国强蔡杰锋

蔡国强 蔡杰锋

关于全电动注塑机[简称全电机,下同]的定义,曾有不同的解读。百度百科中,全电机是一种全部动力都由电力供给的加工注塑机,而在GB/T 36587-2018定义3.5.9中,则为合模装置与注射装置的各执行动作是由电动机-机械传动链实现的塑料注射成型机。显然后者更加明确“全电”和“电机+机械传动”的概念,换言之“电机+液压传动”并不属于全电机的范畴。

全电机因其“全伺服”属性,在制品生产中的响应时间、精密控制、节能环保、低噪音等诸

多方面具有独特的优势,虽然价格高但应用越来越广泛,同时由于机器的量能提升使物料成本大幅下降,性价比优势也逐渐显现,“大机两板化、中小型机全电化”已是行业共识,全电机成为注塑机未来发展的主要方向之一。

一、全电机的行业现状

1982年日本日精推出全球第一台全电机,经过近四十年的发展,无论是机械结构、控制技术、

精密稳定性、生产效率等方面,都发生了巨大的变化。

1、日本

日本全电机品牌一直遥遥领先于行业,其国内多年前即已全面淘汰液压机。发那科(FANUC)、住友(SUMITOMO)、东洋(TOYO)、沙迪克(SODICK)、日精(NISSEI)、日钢(JSW)、东芝(TOSHIBA) 是其杰出代表,主要特点:高速、高响应,500mm/s射速以上市场日本占比极高,TOYO加速响应时间高达15G(150m/s^2);精密、稳定,伺服电机磁密度高、相对体积小;在800吨以上大型全电机上更是独步天下。

2、欧美

典型代表有恩格尔(ENGEL奥地利)、耐司特(Netstal瑞士)、克劳斯玛菲(Krauss-maffei,后由中国化工集团收购)、阿博格(Arburg)、德玛格(DEMAG)、米拉克龙(Milacron美国)等。主要特点:先以电液混合机开始,再开发全电机;与日本普遍采用机铰式不同,欧美全电机的机械结构种类相对较多,如机铰、直压、连铸框式等;控制上追求精密稳定,但相比日本全电机,其电机和机器的体积相对较大。

3、中国

我国从90年代末开始研制全电机,品牌代表有东华、震雄、海天、伊之密、泰瑞等,早期受技术所限,控制系统、驱动器、伺服电机、丝杆、皮带轮等均为进口,成本昂贵,技术上非常贫乏,只能视为前期测试和技术储备。但从2008年左右开始,随着伺服驱动、电机设计应用及控制技术的迅猛发展,国内全电机开始发力,各企业陆续开展全电机的研发和生产,性价比优势也开始体现。如前面提到的国内几个龙头企业,逐渐实现系列化量产,其中尤以海天长飞亚ZHAFIR为杰出代表,其2019年全年销售约3000台,销售额接近15亿人民币,成为日欧美的强劲对手,大有后来居上之势。

此外,还有韩国品牌,如LG、宇进等,台湾品牌则如富强鑫、台中和中台精机等,也是全电机不可忽视的力量。

二、中国与日欧美的主要差距点

尽管我国在全电机设计应用上已取得长足的进步,但与日本、欧美比起来,仍然存在着巨大

差距,笔者认为主要体现在如下几方面:

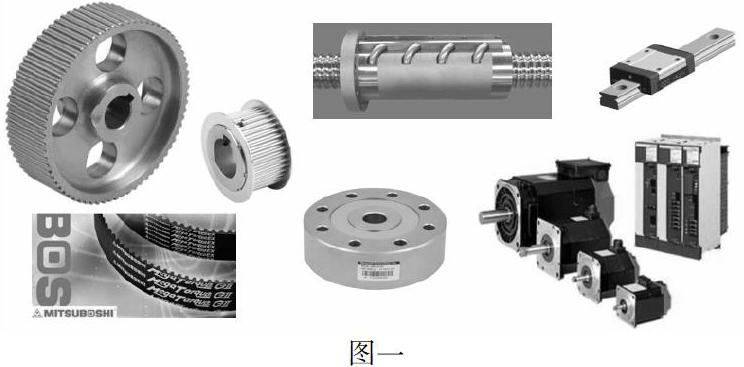

1、关键零部件依赖进口

图一中的诸如皮带/轮、重负荷丝杆、负荷单元LoadCell、高性能伺服驱动器、高响应伺服电机等物料,仍然高度依赖进口。普通丝杆、线轨一部分可由台湾或国产件替代,但在较高速度和负载的应用场合,日本及欧美零部件的质量、稳定性优势较明显。笔者曾做过测试,在350mm/s注射速度、300MPa注射压力下连续一个月生产制品,台湾某品牌的皮带已被拉长变形甚至出现带轮跳齿现象,而日本品牌的皮带则变形很小,表明我们技术追赶之路依然艰巨,不可松懈。

2、材料及加工处理工艺短板

特殊的材料、严谨的处理工艺、超高精密的加工水平,是零部件质量和使用寿命的根本保障,这方面是国内制造业的短板,举例说明:

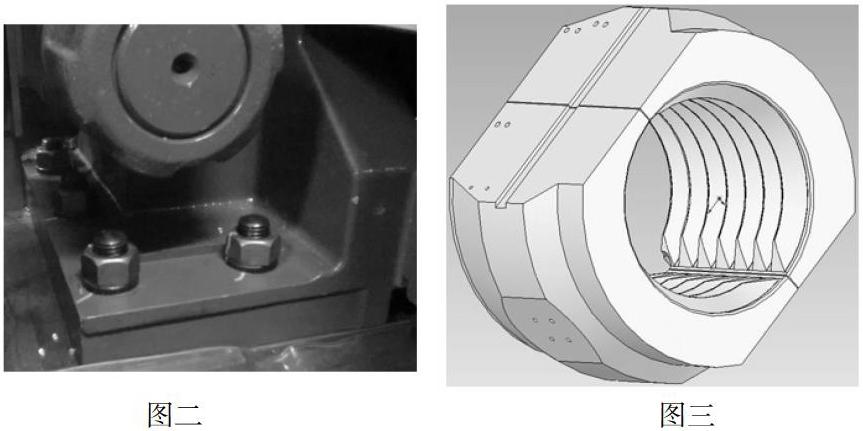

图二是曾经看到的某品牌日本全电机,尾板竟然用螺丝固定在机架上(笔者注:很可能是机器安装好后用户忘记拆掉螺丝了,模具厚度又碰巧匹配),按我们的常识,注塑机尾板是浮动的不能用螺丝固定,因为机器在高压锁模时格林柱变形量甚至超过0.6-1.5mm,尾板后移的巨大剪切力势必将固定螺丝崩断,但日本机为什么没有发生这种情况?经仔细观察发现即使在最大锁模力下,日本机格林柱的变形肉眼几乎看不出来,与国内0.6-1.5mm的变形量,显然材料的差距不是一点点。

图三是抱闸结构中的左右螺母,与移模丝杆对齿后抱合再起高压。日本Sodick全电机一次加工成型公差匹配充分保证,而国内受加工条件所限,或难以保证超高精密加工,常常开U型孔以迁就安装及调整,由此产生的人为误差在所难免,实际公差与理论公差的不符导致实际控制效果的差异以及使用、维护的复杂化,对齿故障率也相对较高。

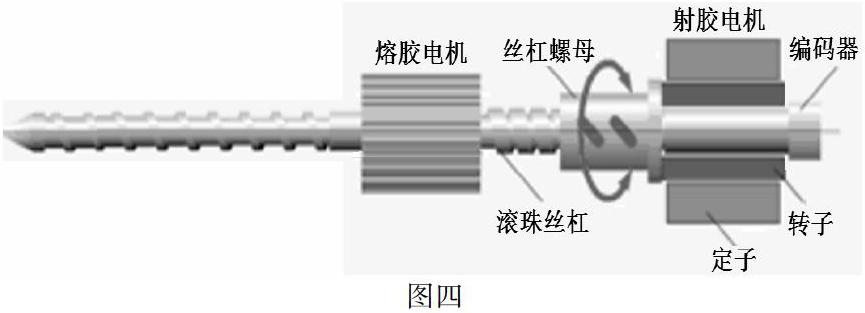

还有一些独特的机械结构,如图四中注射电机转子直接嵌入丝杆或螺母、熔胶电机与机械结构连铸等,优点是显而易见的:结构紧凑、体积小、惯量降低,可极大提高加速响应,但结构设计及加工精度要求高,且要求长时间稳定不损坏,否则因某零部件故障而需将整个射台拆回厂家检修那是得不偿失。艺高才能胆大,对类似结构国内曾做过尝试,但效果并不理想。

3、基础性研究薄弱

图五是某日本机画面之一,注射功能中”瞬速方式” 有几种选择:高感度、中感度、低感度,这是字面上的理解,但各用在什么场合?如何定义数值范围? 另外某些功能可在畫面上直接选择PC、TPU、PP等生产材料类型,系统自动调用匹配的成型工艺和控制程序,获得最好的成型效果;还有种类繁多的低压注射、二次合模、微发泡工艺等等……,所有这些,如果没有大量的理论和实际研究过程,是很难达成如此极致应用的,目前比较热门的智能调整工艺参数,也需要我们对机器、模具、原料、工艺等作深入的基础性研究。

4、共性技术开发缺乏

同一行业会遇到诸多共性问题,所谓共性技术开发就是针对这些疑难问题同行企业联合投入、共同开发、成果共享,做到集思广益,事半功倍,彼此之间有着清晰的市场定位,既是竞争又是合作关系。所以在很多日本品牌的全电机中,你可以看到使用三菱的PLC和OP、法兰克的伺服驱动和电机、YOCOKAWA的伺服控制模块、FUJI的低压电器等彼此互用融合的情况相当普遍,这与国内同行之间过度竞争的状况形成鲜明对比。诺干年前台湾的几家注塑机生产厂家曾尝试联合开发伺服电机、驱动器及控制技术,但最后无疾而终,也一定程度地说明缺乏共性开发的合作精神。

差距并不止于以上所列四点,只是通过这些例子让我们看到差距,知不足而后动,当今的精密机器、电子、航空航天设备等,无不体现材料、工艺、基础研究以及精诚合作的极端重要性。

三、对全电机未来方向的一些思考

关于注塑机的发展方向,行业普遍认同“大机两板化、中小型机全电化”的理念,而且随着对

制品质量、机器稳定性、环保等的要求越来越高、以及伺服电机及控制技术的高速发展,全电机的需求将出现显著增长。面对与日本欧美国家的差距,我们应该做些什么?

1、重视技术研发,崇尚匠心精神

笔者曾多次参加塑机行业的项目申报、评审以及行业研讨会,某些所谓专家“注塑机技术含量不高”的怪论时有所闻,这与其终日混迹江湖、高谈阔论致使眼高手低不接地气有关,凡是非热门技术概念皆不上其法眼,还好这样的人是极少数。作为塑料加工的工业母机,国家重点支持的高新领域产品,注塑机的重要性毋容置疑,它涉及机械、液压、电气、控制、材料、工艺、应用等等方面。上文列出的一些主要差距只是以点概面,需要我们持续的技术投入、重基重本,发扬匠心精神研究探索,才能不断弥补差距。

2、另辟新径分步走,拓展适用市场

目前在超薄、微型产品等高速高压成型市场,日本和欧美品牌全电机占绝对份额,虽然国内也偶尔制造,但受机械结构、零部件、材料、加工工艺等诸多条件局限,故障率偏高稳定性较低,因此可优先考虑重点放在中低速中低压配置,追求精密和稳定性;或针对某些特定行业及产品,定制专用机,拓展适用市场,而高速高压全电机则暂时只进行一些试点,作为技术储备。

另外,在一些特殊的应用场合比如需要使用抽插芯或铰牙功能,全电机受机械布局和环境防护要求,往往改动并不容易,且成本较高,这时可发挥我们配置灵活、快速响应的优势,推出差异化的“油电混合”机型,典型模式如下表:

上表中“+”表示该轴使用“电机+机械传动”,“*”表示根据需要而定。

注塑机六个轴不同的电/液组合,可以衍生出多种配置,在此不一一罗列。比如模式1是典型的电熔胶方案,可在液压开合模时实现同步熔胶功能,提高生产效率;模式2除了电熔胶外,还可以实现精密注射成型;模式3则因为移模轴由伺服电动控制,可实现类似二次合模、二次注射、压射等特殊功能;顶针轴使用伺服电机的定位精度更高,使用液压则是發挥其冲击力大便于多腔制品脱落的优势;射移轴使用液压,可降低丝杆损坏的几率和使用成本。不管哪种模式,因为“油电混合”机型额外配置了液压泵动力系统,均可方便增加抽插芯或铰牙功能,但需要注意:因为“液压”的存在,已不在严格的“全电机”范畴,对一些环境要求极高的如医疗、食品包装等生产场合,需防止油污染、增加环保防护措施。

3、攻克关键零部件制造,提升控制技术

国家的“强基”政策,将有力促进关键零部件的研发和制造,比如前面提到的丝杆、轴承、LoadCell以及驱动和电机等,目前已取得很大的发展;控制系统、伺服驱动、同步电机的自主研发,Profile曲线规划、高响应柔性化、V-P切换、安全启停等关键控制技术逐渐冲破技术壁垒;多伺服电机同步控制,为我们用多轴替代单轴、多电机替代大电机,以规避大电机大丝杆材料、制造上的技术难题提供了可行方案;另外,《中国制造2025》助推物联化智能化技术的集成和深化应用已现成效……,让我们对未来全电机的发展持乐观态度。

4、专业化个性化的销售和技术支持

全电机的机械结构、性能特点、适用范围与传统液压机有着巨大的差异,电动机-机械传动链方式对速度压力更为敏感,如何结合用户的制品属性,评估瞬间响应速度与较长时间过载能力之间的平衡点,甄选合适的配置和适合的市场定位等等,这些对销售人员的技术素质提出了更高的要求。目前不少厂家采用技术协同销售的方式是一个不错的方法;此外,需要注意机器售后的操作培训、及时收集并迅速解决现场问题,完善设计。专业化个性化的销售和积极的技术支持,打破常规的销售和考核方式,体现全电机的综合优势,帮助客户高效生产提高客户认同度,更快地实现试用→小批量使用→完全接受的过程。

按全电机的推出时间计算,中国与日欧美相差近20年;10年前,同行普遍认为差距是全方位的;随着这几年国内设计、制造、驱动器、伺服电机、控制系统以及相关控制技术的长足发展,而且中国越来越重视基础技术的研究,加上本来就擅长的应用技术,差距已逐渐缩小,国内塑机企业如海天、东华、伊之密、震雄等品牌全电机已强势崛起。日欧美仍在稳步向前,我们一直策马追赶,什么时候两条轨迹相交并实现超越,需要我们的共同奋进和不懈努力,未来可期!