节段梁预制台座荷载试验及沉降监测分析

2020-11-06张麟杨康王伟

张麟 杨康 王伟

摘 要:合理设计台座并做好地基处理,确保制梁台座沉降在允许范围,是节段梁预制前的一项重要工作。本文以宁波舟山港主通道项目节段梁预制为依托,详细介绍了台座荷载试验方案,沉降监测点合理布置及判定原则。本文设计了两次加载方案,第一次加载试验目的为消除非弹性变形,监测数据为0.87mm;第二次加载试验匹配梁与现浇梁最大不均匀沉降值为0.08mm。随机抽取10榀节段梁分析了混凝土浇筑前后最大沉降差为0.8mm,远小于3mm要求,满足预制台座使用并保证了后续节段梁预制施工质量,希望为同类项目提供参考。

关键词:节段梁;台座;荷载试验;沉降监测

中图分类号:U655.54 文献标识码:A 文章编号:1006—7973(2020)08-0108-03

1 工程概述

宁波舟山港主通道项目非通航孔桥节段梁主要分为北侧62.5m跨径、南侧62.5m跨径及蟹浜湾大桥。节段梁均采用等高度单箱单室斜腹板断面型式,上下行分幅布置,除墩顶块二次现浇和各湿接缝采用现浇外,其余节段全部采用预制结构。主梁中心梁高3.60m,翼缘悬臂2.95m,悬臂端厚度20cm,悬臂根部厚度50cm,全桥箱梁顶板厚度均为28cm,跨中箱梁截面腹板厚45cm,底板厚27cm,根部箱梁截面腹板厚70cm,底板厚60cm。梁段长度一般为3.2m或3.5m。

台座作为梁场临建工程中最重要的分部工程之一,对后续节段梁预制质量产生重要影响。因此合理设计台座形式,做好地基处理,确保制梁台座沉降与变形在允许范围,是节段梁生产前的重要准备工作[1]。

2荷载试验方案

结合项目特点,选取62.5m跨预制台座中最重梁段进行试验及过程沉降观测。为了保证试验的有效性及可靠性,本次试验分2次加载,第一次为整体均匀加载试验,第二次为模拟预制施工工艺加载试验[2]。

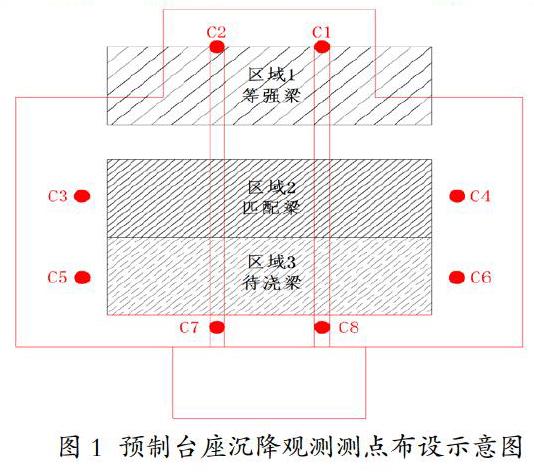

2.1台座沉降监测点布置

为能够更好了解台座沉降情况,选取台座中较有代表性的部位作为台座长期沉降观测测点。其中预制台座沿台座周围共布置8个测点,测点编号为C1~C8,测点具体位置详见图1。

荷载采用分级加载方式。每级荷载施加后,分别按第10min、20min、30min、45min、60min测读台座沉降量,以后每隔30min测读一次测点沉降量;当测点沉降速率达到相对稳定标准(连续2小时,每小时沉降量小于0.1mm)时,方可施加下一级荷载;在荷载加载完成后,24小时内测点沉降速率一直处于相对稳定标准,即可卸载[3];卸载前后测读各测点标高;通过本次加载试验,消除地基非弹性变形。在第一次加载试验完成后,进行第二次加载试验;最终测定待浇梁浇筑前后与匹配梁之间的不均匀沉降值[4]。

2.2第一次加载方案

本次试验采用分级加载的方式进行加载,按照总荷载的50%、80%、100%、120%共分为4级加载。

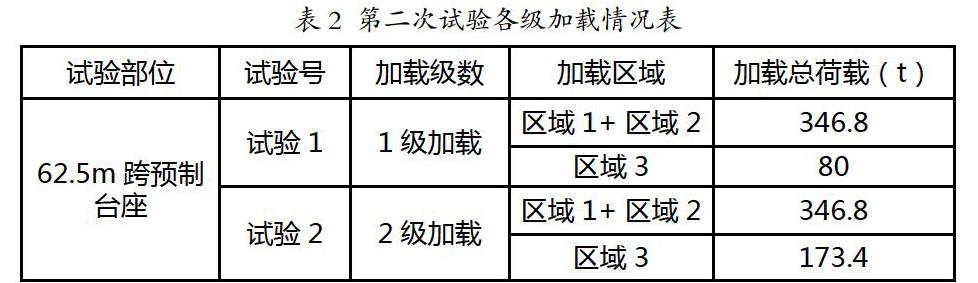

2.3第二次加载方案

本次模拟预制施工工艺荷载情况,重点监测待浇梁浇筑前、后沉降量,分两级加载方式进行试验。

2.4 判定标准

当每级荷载测点沉降速率达到相对稳定标准(连续2小时,每小时沉降量小于0.1mm)后,记录各测点标高,方可施加下级荷载[5]。预制台座第一次加载试验主要为消除非弹性变形。第二次加载试验测定待浇梁浇筑前后与匹配梁之间的不均匀沉降值。当不均匀沉降值≤3mm时,则判定预制台座满足使用要求,否则,不满足[6]。

3台座沉降分析

3.1第一次加载沉降分析

1级加载(50%,195t)共观测5次, 2小时内平均每小时沉降量最大点为0.06mm,达到稳定状态,可进行下级加载。2级加载(80%,314t)共观测3次,2小时内平均每小时沉降量最大点为0.75mm,达到稳定状态。3级加载(100%,382t)共观测3次, 2小时内平均每小时沉降量最大点为0.71mm,达到稳定状态。4级加载(120%,476t)共观测8次,3小时内平均每小时沉降量最大点为0.05mm,达到稳定状态进行卸载。0荷载工况下共观测3次,数据基本稳定。第一次加载试验分四级加载,累计下沉量平均1.48mm,最大点2.07mm,卸载后总下沉量平均0.87mm,故消除非弹性变形量约0.87mm。

3.2 第二次加载沉降分析

第二次加载试验分两级加载,以消除非弹性变形量之后0荷载为原点进行台座浇筑前后状态对比,模拟预制工艺试验。匹配梁位置测点C2、C7,現浇梁位置测点C3、C6。

试验1为现浇梁未浇筑状态,试验2为已浇筑状态,主要对比如下:

不均匀沉降差为:

C3-C2=0.93-0.9=0.03mm<3mm;

C7-C6=1.06-0.98=0.08mm<3mm;

综上所述,最大不均匀沉降差为0.08mm<3mm,满足预制台座使用要求。

3.3节段梁实际浇筑状态沉降分析

为验证节段梁实际预制质量,取一个预制台座为例,以该台座在2年时间内浇筑157榀梁中随机抽取10榀梁并对浇筑前后数据进行分析。以固定端模中点为原点A1,对匹配梁顶板预留中点A2进行差值分析,具体数据差值如下图5。

由图可知,节段梁浇筑前后最大不均匀沉降差为0.8m<3mm,满足节段预制要求。

4结论

以实际工程为依托,对节段梁预制台座进行荷载试验,台座沉降与变形在允许范围内,表明台座整体设计经济、合理且荷载试验取得较好的效果,为今后节段梁台座荷载试验提供借鉴。本文主要得到以下结论:

(1)基于经济、适用等原则,优化台座沉降监测点设置,其中预制台座沿台座周围、浇筑中心线两侧共布置8个测点,可满足荷载试验需要。

(2)细化荷载试验方案,第一次加载试验目的是消除地基非弹性变形,第二次加载试验测定待浇梁浇筑前后与匹配梁之间的不均匀沉降值。

(3)第一次加载试验消除非弹性变形0.87mm,第二次加载试验匹配梁与现浇梁最大不均匀沉降值为0.08mm及在台座多次使用的情况下,节段梁预制过程中的不均匀沉降为0.8mm,均远小于荷载试验方案中不均匀沉降值3mm。

(4)随机抽取10榀节段梁分析了混凝土浇筑前后最大不均匀沉降差为0.8m<3mm,满足节段预制要求,保证了后续节段梁预制施工。

参考文献:

[1]周勇,熊淑兰.石济铁路客运专线辛集制梁场制梁台座设计[J].中国铁路,2015(08):70-72.

[2]陈希刚,张宝堂,刘福高.高速公路预制梁场地基处理与计算[J].水利水电施工,2017(06):79-86.

[3]余多多.CFG桩复合地基在箱梁预制场地基处理工程中的应用[J].国防交通工程与技术,2016,14(S1):103-106.

[4]李荣且,彭楠楠.遂平制梁场沉降观测[J].交通标准化,2010(19):218-223.

[5]戴必辉. 大型箱梁制存梁台座沉降计算分析和研究[D].长沙理工大学,2010.

[6]戴必辉,喻泽红,王松.高速铁路客运专线存梁台座沉降计算分析[J].路基工程,2011(03):41-44.