港口卸船机轮压测试方法及均衡分析

2020-11-06郭玉波

郭玉波

摘 要:轮压是影响港口卸船机安全稳定运行的一个重要技术指标,测定各轮轮压,并分析轮压是否均衡,对卸船机的可靠运行及制定维修方案极其重要。通过改变车轮通过轨道某点时质量的变化引起轨道某点的应力的变化,进而通过软件测算出每个车轮轮压,并分析轮压的均衡情况,为设备的维修提供技术支持。

关键词:卸船机;轮压测试;均衡分析;轮压应变标定

中图分类号:TH248 文献标识码:A 文章编号:1006—7973(2020)08-0051-03

卸船机是港口散货接卸港的主要机械设备。主要用于大宗货物如煤炭、沙、矿石、散粮、化肥、水泥的进出口等[1],它的安全稳定运行对港口的安全与经济起着重要作用。卸船机通过大车车轮和轨道相互接触支撑卸船机自重和货物重量,轨道和车轮若装配不当就会造成啃轨,局部轮压过大,甚至引起整机倾覆的事故。其轮压是卸船机安全稳定运行的重要技术参数,也是大车轨道基础的主要设计载荷和依据。轮压过大对台车架金属结构的应力过大,使其产生塑性变形,甚至破坏。轮压过小使大车行走机构驱动装置摩擦力不足,车轮打滑,使轨道两侧驱动功率不均,出现啃轨。各轮轮压如果不均衡,可能出现轮轴卡阻现象。轮压的分配还与结构和基础的刚度、结构的制造精度和轨道的平整度等有关,所用,找到一种简便的轮压测试方法就非常重要。

1 传统的轮压测试方法

传统的卸船机轮压测试主要有:

(1)千斤顶顶升法。该方法是最原始的测试方法,它是将传感器放在千斤顶上,然后利用千斤顶使车轮全部脱离轨道,把卸船机自身重量通过压力传感器显示,再把数值平均到各轮作为轮压。该方法费时费力,操作不便,也只能得到各轮的平均轮压,无法准确测试每个轮子的轮压,并且只能在卸船机静止状态测试。

(2)应变测试法。由江苏省特种设备安全监督检验研究院提出的,主要在轨道上粘贴应变传感器,通过应变的大小来推算轮压,当车轮经过粘贴传感器的位置时会造成轨道的变形,进而引起传感器电压信号的变化,通过采集仪将电压信号转为压力值。该方法当对应变传感器进行初始化时,卸船机在轨道造成一部分重力被人为减去,所测的轮压要小于实际的轮压。

(3)同济大学提出在车轮上粘贴应变片的轮压测法。该方法得到的轮压值对加载部位、测试温度特别敏感,可重复性较小。

(4)巴克豪森噪声测轮压法。该方法是利用铁质材料在外磁场磁化达到饱和的过程中其材料的微观结构是不连续的,当材料的应力场发生微观变化时,材料的磁畴发生移动,从而彼此摩擦并发生振动和电磁噪声,通过噪声进行分析,获得材料表面和内部的微观结构和应力状态等材料特性。但该方法测试数据受到被测量构件的表面粗糙度、氧化皮厚度,选用的激励磁场强度、激励信号的频率,材料化学成分、金相组织、热处理及冷加工过程的影响。

本文提出的轮压测试方法,可以实现卸船机行走的过程中,依次测量各个轮子轮压。不需停机,不影响生产,可先标定后测试。不仅快捷方便,而且受其他因素影响小,测试结果准确。

2 卸船机轮压测试

以某码头的四卷筒电差动补偿牵引小车式抓斗卸船机为例,该卸船机可沿码头轨道做工作或非工作性运行,有效工作运行距200米,车轮数海侧10轮/2套,陆侧8轮/2套,驱动/被动轮数16/20。最大轮压海侧500KN,陆侧550KN,起重量40t,本机专用于接卸煤炭(容重为0.9~0.95t/m3),设计额定卸煤能力为1500t/h。

2.1测试原理

通过在卸船机行走轨道上选取一横截面,在轨道的两侧相对应部位同时布贴垂直方向的单向应变传感器,并与温度补偿片组成桥路进行测试,当轮子从轨道上边运行时每个轮子对轨道都有一个压应力出现,与此对应产生一微应变,现场通过配重块在轮架座来加力标定,配重块施加的力为1000kg,分别标定轨道两侧应变片对应该力的应变值,各点应变信号由MOPS系统接受后,经过放大、滤波、A/D转换成数字信号后,送入计算机中,信号以曲线方式实时显示,同时将数据存贮于计算机的硬盘上。

2.1.1传感器原理

在此用到的是测力传感器,它是采用电阻应变片作为敏感元件制造生产的能把各种力学量转换为电量。基本原理为,将应变片贴在被测定物上,使其随着被测定物的应变一起伸缩,引起里面的金属箔材随着应变伸长或缩短,其电阻随之变化。应变片就是应用这个原理,通过测量电阻的变化而对应变进行测定。一般应变片的敏感栅使用的是铜铬合金,其电阻变化率为常数,与应变成正比例关系。即:

2.2 现场测试

轮压测试通过在卸船机行驶的轨道上布贴应变传感器,整机空载驶过,采集系统记录每个车轮压过时的波形信号,然后通过改变某一个特定的车轮对轨道的压力数值,标定计算出一千千克的重量对应的应变值,从而在实验过程中得到每个车轮的轮压。

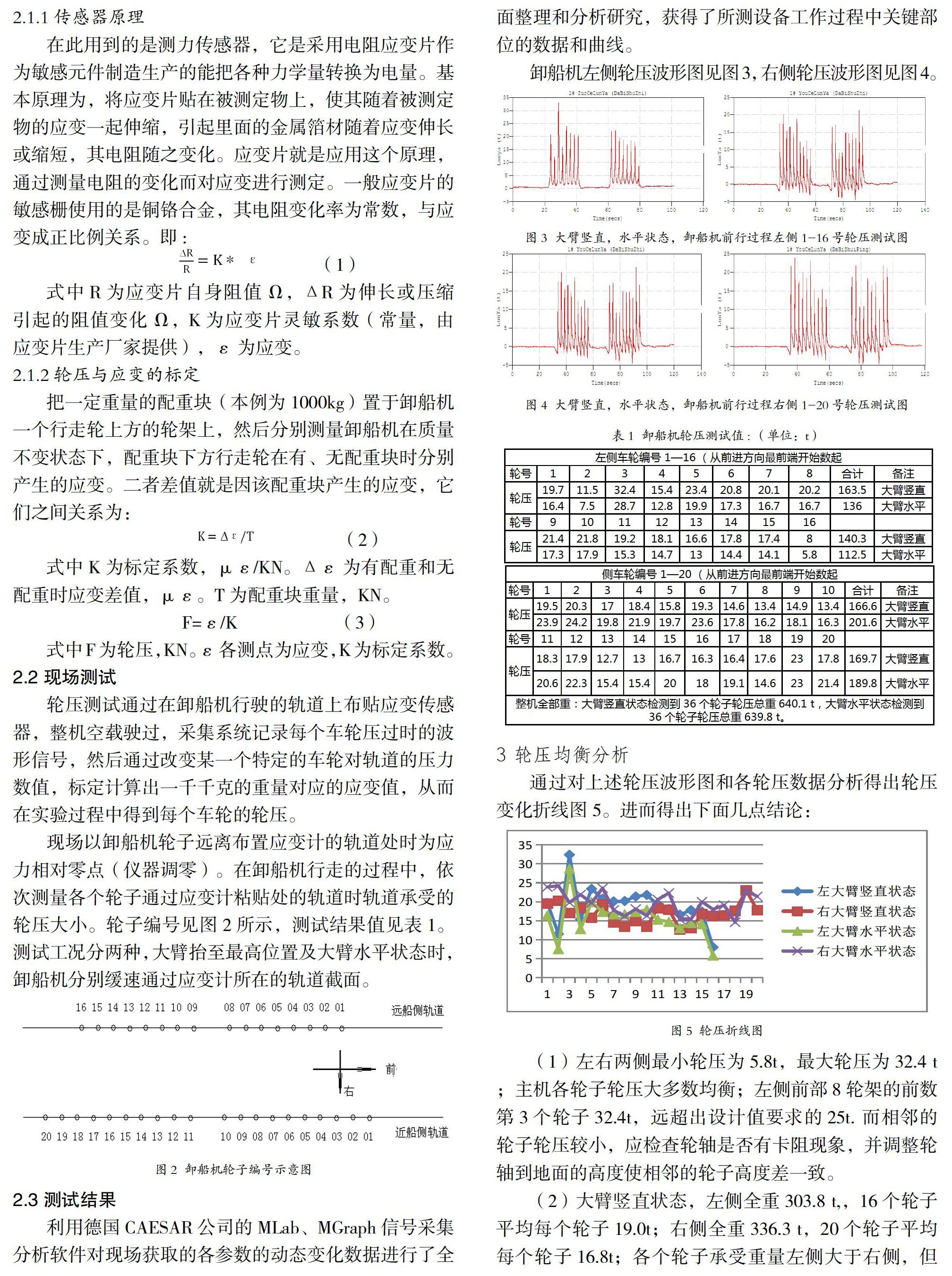

现场以卸船机轮子远离布置应变计的轨道处时为应力相对零点(仪器调零)。在卸船机行走的过程中,依次测量各个轮子通过应变计粘贴处的轨道时轨道承受的轮压大小。轮子编号见图2所示,测试结果值见表1。 测试工况分两种,大臂抬至最高位置及大臂水平状态时,卸船机分别缓速通过应变计所在的轨道截面。

2.3 测试结果

利用德国CAESAR公司的MLab、MGraph信号采集分析软件对现场获取的各参数的动态变化数据进行了全面整理和分析研究,获得了所测设备工作过程中关键部位的数据和曲线。

卸船机左侧轮压波形图见图3,右侧轮压波形图见图4。

3 轮压均衡分析

通过对上述轮压波形图和各轮压数据分析得出轮压变化折线图5。进而得出下面幾点结论:

(1)左右两侧最小轮压为5.8t,最大轮压为32.4 t ;主机各轮子轮压大多数均衡;左侧前部8轮架的前数第3个轮子32.4t,远超出设计值要求的25t. 而相邻的轮子轮压较小,应检查轮轴是否有卡阻现象,并调整轮轴到地面的高度使相邻的轮子高度差一致。

(2)大臂竖直状态,左侧全重303.8 t,,16个轮子平均每个轮子19.0t;右侧全重336.3 t,20个轮子平均每个轮子16.8t;各个轮子承受重量左侧大于右侧,但各个轮子重量分配基本均衡。

(3)大臂水平状态,左侧全重248.5 t,,16个轮子平均每个轮子15.5t;右侧全重391.3 t,20个轮子平均每个轮子19.6t;各个轮子承受重量左侧小于右侧,各个轮子重量分配基本均衡。

4 结束语

通过改变车轮通过轨道某点时质量的变化引起轨道某点的应力的变化,进而通过软件测算出每个车轮轮压,是一种简便快捷的轮压测试方法,它可以先标定再测试,使卸船机不停产。通过现场实际应用,该方法有效可行,并能为设备检修提供可行方案。

参考文献:

[1] 张奇兴.四卷筒牵引桥式抓斗卸船机田.港口装卸,1999, (6): 1-3

[2] 薛志钢 等 .基于轮辐式传感器的起重机轮压测试方法研究.测试技术学报,2019,(6):466-469