多种光谱法解析陶瓷板表面凹坑缺陷的复杂成因

2020-11-06萧礼标薛群虎黄剑锋

萧礼标,张 电,薛群虎,黄剑锋

1. 西安建筑科技大学材料科学与工程学院,陕西 西安 7100552. 陕西科技大学材料科学与工程学院,陕西 西安 7100213. 蒙娜丽莎集团徐德龙院士工作站,广东 佛山 528211

引 言

根据GB/T 23266—2009规定,陶瓷板厚度小于6 mm、上表面面积大于1.62 m2,而传统陶瓷砖的厚度为10~16 mm、且上表面积较小。陶瓷板是节约能源和资源的新型轻质绿色建筑装饰装修材料,被评为“辉煌六十年——中华人民共和国成立六十周年成就展”建材行业六大成果之一。

2014年,环保部修改了《陶瓷工业污染物排放标准》(GB25464—2010),2015年,史上最严《环保法》出台,污染严重、环保设施不到位的企业面临淘汰。为烟气排放达标,陶瓷板在热风炉中采用选择性非催化还原(selective non-catalytic reduction,SNCR)脱硝工艺以控制NO排放。SNCR脱硝通常采用氨水还原剂,而尿素还原剂[1]与氨水还原剂相比,不仅使脱硝工艺简化、易操控,而且无氨气逸出、工作环境好、环保成本低[2]。尿素脱硝工艺是将尿素溶液喷入热风炉,在热风中使尿素与NO发生式(1)反应将NO脱除[3]。

NO+CO(NH2)2+1/2O2→2N2+CO2+H2O

(1)

然而,氨水脱硝所生产的陶瓷板成品率高,尿素脱硝所生产的陶瓷板表面常出现凹坑状缺陷,影响质量稳定性。两者仅脱硝工艺不同,据此推断,凹坑状缺陷起因于尿素脱硝工艺对坯料化学组成造成了某种影响。然而,常规化学分析难以分辨尿素脱硝坯料与氨水脱硝坯料的化学组成之间的差异。尤其是凹坑状缺陷的位置和数量具有不可预见性,这给其成因研判造成了困难。

采用X射线衍射、红外光谱以及热分析-红外光谱联用相结合的多种光谱法,针对尿素脱硝工艺所制备的表面缺陷陶瓷板与氨水脱硝工艺所制备的无缺陷合格陶瓷板所用的两种坯料,依据产品与坯料的可追溯关系并采用连续取样方式,进行多种光谱分析,进而研判缺陷成因,以期对坯料质量做出预判,对脱硝工艺提供改进方案,从而达到控制坯料质量和提高成品率的目标。

1 实验部分

1.1 尿素脱硝及陶瓷板生产工艺

图1所示陶瓷板生成工艺在热风炉中以尿素脱硝替代氨水脱硝制备坯料和陶瓷板,其他工艺保持不变。

1.2 陶瓷板坯料的化学成分

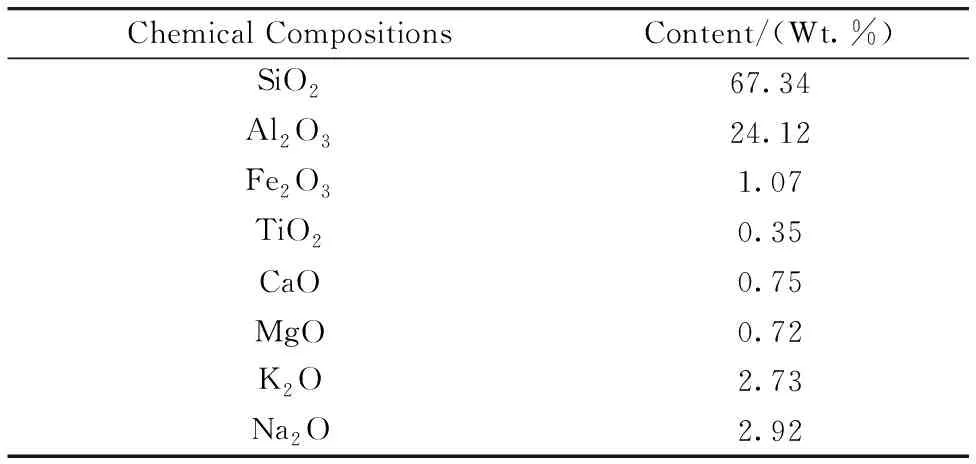

陶瓷板坯料的主要配料为石英、高岭土和长石。此外,配料中还加入了1.5 Wt%的水玻璃,其主要成分为硅酸钠(Na2SiO3),水玻璃不仅具有结合作用,而且使泥浆呈碱性,保证湿法球磨浆料粘度低、固相含量高、流变性好、分散均匀稳定。对氨水脱硝的合格陶瓷板坯料以及尿素脱硝的表面缺陷陶瓷板坯料的化学组成进行分析,结果表明两者的化学成分差异无可分辨,具体化学组成见表1。

图1 陶瓷板生产工艺流程图Fig.1 Manufacturing flow chart of porcelain tile

表1 陶瓷板坯料的化学组成Table 1 Chemical compositions of porcelain tile

1.3 陶瓷板表面的凹坑状缺陷

尿素脱硝的陶瓷板表面的凹坑状缺陷如图2所示,其直径约2 mm。根据陶瓷气孔缺陷形成过程分析,该缺陷是烧成成熟阶段产生气体所致: 坯体进入始熔阶段后,表面气孔被液相封闭,液相粘度高; 在成熟阶段,坯体内残留气体未逸出或产气物质未充分分解时,就会产生气体且难以逸出,只能在局部区域聚集形成气泡; 气泡冲出液相表面或陶瓷板烧成后冷却过程中气泡壁塌陷,最终形成表面的凹坑状缺陷。

1.4 试样的选取

据陶瓷板与其坯料的可追溯关系,分别对氨水脱硝的合格产品坯料(acceptable product blank for moulding,APB)以及尿素脱硝的凹坑状缺陷的不合格产品坯料(nonconforming product blank for moulding,NPB)连续取样,对两种坯料试样分别归集并各自均匀混合,采用四分法将两种坯料分别缩减至1 kg,对其进行X射线衍射(XRD)、傅里叶变换红外光谱(FTIR)和热分析-红外联用(TGA-FTIR)测试分析。

图2 陶瓷板表面的凹坑状缺陷照片Fig.2 Photograph of concavity defects atporcelain tile surface

1.5 测试与表征

采用D/max-2500 X射线衍射仪(日本Rigaku公司)分析坯料物组组成,测试参数为: Cu靶Kα射线,40 kV,200 mA,10°~80°,步长0.02°,速度10°·min-1。使用VERTEX70傅里叶变换红外光谱仪(德国Bruker公司)采用KBr压片法检测坯料的红外光谱,分辨率2 cm-1。采用STA409PC同步热分析仪-VERTEX70红外光谱仪联用系统进行TGA-FTIR测试,检测试样受热过程所释放气体的红外吸收光谱以反映所发生的物理化学变化[4]。测试条件模拟瓷板烧成热工工艺: 空气气氛,常温~1 250 ℃,升温速率15 K·min-1。

2 结果与讨论

2.1 凹坑状缺陷的成因预判

按图1所示流程生产陶瓷板,除两种脱硝工艺之外其他工艺完全相同,图2所示陶瓷板表面的凹坑状缺陷仅在尿素脱硝生产周期才发生,因此,该缺陷的成因极可能是尿素脱硝在坯料中带入了某种产气物质。

陶瓷板坯料配料时加入了1.5 Wt%的水玻璃,进入喷雾造粒塔的热风温度为500~600 ℃,料浆中的水玻璃与CO2含量极高的热烟气充分接触,以式(2)和式(3)的反应快速完成。对于氨水脱硝的APB坯料,式(2)生成的Na2CO3存在于坯料之中。Na2CO3熔点为851 ℃,分解温度为1 744 ℃,而陶瓷板烧成温度约1 200 ℃,因此,坯料中的Na2CO3在烧成过程中不分解。

CO2+Na2SiO3+H2O=Na2CO3+H2SiO3↓

(2)

nH2SiO3=nH2O↑+(SiO2)n

(3)

CO(NH2)2=NH3↑+HOCN↑

(4)

CO(NH2)2=NH3↑+HCNO↑

(5)

HOCN或HNCO可能在尿素脱硝过程中与配料中Na2SiO3反应生成钠盐。式(4)生成的HOCN既可Na2SiO3直接发生式(6)反应,又可与式(2)生成的Na2CO3,在300~500 ℃发生式(7)反应。同时,式(2)所生成的Na2CO3还可与残余CO(NH2)2直接发生式(8)反应。这些反应的产物都有氰酸钠(NaOCN),其熔点550 ℃,它将保留在坯料中,并在陶瓷板烧成超过700 ℃时发生式(9)反应,逐渐分解生成氰氨化钠(Na2CN2)与CO2气体[6]。还应指出,尿素颗粒尺寸及分布均匀性、喷雾造粒温度和速度都将影响尿素分解程度,当尿素分解不完全或在局部区域冷凝时,其将混入坯料并在坯料受热时参与反应。

Na2SiO3+2HOCN=2NaOCN+H2O↑+SiO2

(6)

Na2CO3+2HOCN↑=2NaOCN+CO2↑+H2O↑

(7)

Na2CO3+2CO(NH2)2=2NaOCN+CO2↑+

2NH3↑+H2O↑

(8)

2NaOCN=Na2CN2+CO2↑

(9)

根据上述对坯料制备及其受热过程中反应的预判,NPB坯料与APB坯料相比,在受热过程特别是中高温阶段,可能发生氰酸盐分解反应并释放额外CO2气体; 当坯体进入始熔阶段后,表面气孔被高粘度液相封闭,坯料持续分解的气体难以逸出而形成气泡,这可能是陶瓷板表面凹坑状缺陷的成因。

2.2 成型用坯料XRD对比分析

APB和NPB两坯料的XRD谱如图3所示,两者主相物相组成相同,包括石英、高岭石、钠长石和伊利石,且衍射峰相对强度也无显著差别,说明各相含量非常接近。然而,两坯料的衍射谱线存在细小差异: NPB在低角度区域(如图3中虚线圈定区域)的13.92°和17.83°出现两个明显的衍射峰,这表明NPB坯料内出现了与APB坯料不同的物相。由于强度弱,难以准确判定该峰所属物相,其中17.80°的衍射峰与NaOCN(PDF#: 44-0770)在17.63°的衍射峰角度接近,符合2.1中的分析,NPB坯料中很可能存在NaOCN。

图3 合格和不合格坯料的XRD图谱Fig.3 XRD patterns of APB and NPB blanks

2.3 成型用坯料FTIR测试对比分析

图4 合格和不合格坯料的FTIR图谱Fig.4 FTIR spectra of APB and NPB blanks

2.4 坯料TGA-FTIR测试分析

2.4.1 坯料的红外分析3D图的建立

陶瓷板坯料的粘土、长石及石英矿物原料含少量有机物及碳酸盐和硫酸盐[8],坯料从室温到1 200 ℃左右的烧成过程中会发生多个单一反应,包括有机物质氧化、碳酸盐分解、高岭石脱水,NPB坯料还可能存在NaOCN分解和残余尿素分解等。常规热重分析结果为多个反应的叠加,无法体现坯料复杂反应过程的单一反应特征。采用TGA-FTIR联用技术对APB和NPB坯料受热逸出气体进行识别,能解析坯料受热过程中的复杂反应。根据APB和NPB坯料的TGA-FTIR测试结果建立图5所示温度-波数-吸收的3D图。由图5(a,b)分别可见,APB和NPB坯料的特征吸收峰的波数即所释放气体的种类大致相同: 最显著的吸收峰均归属于CO2和H2O,其吸收峰的强度变化反映出其流量随温度升高而升高。两坯料的3D图谱也存在显著区别: NPB的CO2吸收峰的强度变化反映出其流量远高于APB,并且在310,580和1 250 ℃附近出现极大值。

图5 坯料的TGA-FTIR 3D图(a): 合格产品; (b): 不合格产品Fig.5 TGA-FTIR 3D images of blanks(a): APB; (b): NPB

2.4.2 2D特征红外吸收光谱解析

为准确解析APB和NPB两坯料特征峰,在3D图中提取出310,580和1 250 ℃三个特征温度附近的波数-吸收2D图谱(图6)。由库谱检索知两坯料都出现CO2和H2O特征吸收峰,CO2的吸收峰位于666,2 334,2 360,3 596和3 734 cm-1,H2O的吸收峰位于1 508,1 700,3 660,3 734和3 846 cm-1,两者在3 500 cm-1以上的区域存在交叠。然而,与APB不同,NPB的580 ℃谱中出现较弱的NH3和HNCO的特征峰,分别位于960和2 241 cm-1处。此外,NPB坯料在全温度的谱线中在3 240 cm-1处存在未知的X峰,其波数与νNH较一致,可能归属于胺类物质; 而APB坯料在全温度内均未出现X峰,这从侧面印证了X与νNH的联系。综合XRD,FTIR及TGA-FTIR的结果,NPB坯料在受热过程中确实存在式(2)至式(9)的反应,所生成的NaOCN在陶瓷板坯体烧成时发生分解释放额外的CO2。

图6 APB和NPB坯料热分解气体的吸收-波数2D特征FTIR图谱(a): 合格产品; (b): 不合格产品Fig.6 2D characteristic FTIR spectra of Absorbance-Wave number of gaseous species during thermolysis of blanks(a): APB; (b): NPB

2.4.3 单一反应过程的分离识别

基于波数-吸收的2D特征谱的解析,从3D图谱中提取气体产物的特征吸收峰的温度-吸收2D图谱,可以确定单一反应的温度范围,从而在复杂反应过程中分离识别单一反应。由两坯料的CO2,H2O,HNCO和NH3的吸收-温度2D图7(a,b)可见,APB(a)和NPB(b)在受热所释放的主要气体都是CO2和H2O,释放量都在全温度范围随着坯料温度的升高而增大。然而,HNCO和NH3仅在NPB受热的特定温度才出现峰值,APB受热时未出现明显的HNCO和NH3的吸收峰。显然,NPB比APB所释放的气体量大得多。APB在270 ℃时CO2释放量增大,这归因于有机物氧化分解; 270~1 050 ℃内CO2的释放速率保持在较低水平,其释放量随温度升高逐渐增大,主要源于原料中碳酸盐等热分解; 1 050~1 250 ℃的碳酸盐加速分解,CO2释放速率提高。APB在520 ℃时高岭石开始脱去结构水,H2O释放量出现极大值,随后烧成过程中H2O缓慢释放。

(2)夜间施工要注意减少对周围群众的影响,禁止使用噪音较大的机械,并做好耐心细致的解释工作,取得群众的谅解。

图7 APB和NPB坯料热分解气体的吸收-温度2D特征FTIR图(a): 合格产品; (b): 不合格产品Fig.7 2D characteristic FTIR spectra of absorbance-temperature of gaseous species during thermolysis of blanks(a): APB; (b): NPB

NPB坯料的CO2释放量在310℃出现极大值,比APB坯料CO2的快速释放温度(270 ℃)有所滞后,可见除了坯料中有机物氧化产生CO2外,NPB在该温度附近还存在额外CO2来源。由于NaCNO分解温度超过500 ℃,额外的CO2不应源于式(9)反应,则很可能是NPB中残余Na2CO3与HNCO或尿素反应,发生式(7)或式(8)反应所致。CO2释放量在520 ℃较快增大,这与H2O和NH3的释放量增大的特征温度一致,很可能起因于同时释放CO2,H2O和NH3的分解反应(8)。由此可见310 ℃额外的CO2应为式(7)反应引起。NPB的CO2释放量在580 ℃出现极大值且CO2释放速率达到最大值,同时,HNCO和NH3也出现峰值。由于式(4)至式(9)反应中,无单一反应同时释放HNCO,NH3和CO2,因而580 ℃可能同时发生式(4)至式(9)中的多个关联分解反应,比如坯料残存尿素时,式(4)和式(8)都发生,而式(4)反应又促进了式(7)反应,导致580 ℃附近CO2,HNCO和NH3同时出现峰值。NPB的CO2释放量在580 ℃后快速回落,随后又随温度升高逐渐增大,其释放量远高于APB的释放量,由此可见,温度超过580 ℃后,NPB除了碳酸盐的逐步分解之外,额外的CO2量应当来自于式(9)所示NaOCN高温下的持续分解。

2.4.4 气体总流量

根据图7(a,b)各气体特征吸收的强度建立释放气体流量随温度的变化,可得出释放气体总流量随温度的变化规律,如图8所示。NPB在278和583 ℃气体释放峰值主要是CO2大量释放引起的,而APB在523 ℃的峰值主要是H2O的大量释放所致。NPB释放气体总流量明显高于APB,且在陶瓷板烧成成熟的高温阶段,仍然持续释放大量气体,这正是产生气泡并最终导致陶瓷板表面凹坑状缺陷的根源。

图8 APB和NPB坯料热分解释放气体总流量图

2.5 凹坑状缺陷的成因及解决方案

由以上分析可知,在配方相同、工艺相同的条件下,NPB坯料所成型的陶瓷板坯体的气体释放量,尤其是CO2气体量远高于APB坯料。APB中水玻璃所引入的Na2O是以Na2CO3形式存在,Na2CO3在整个加热过程中不分解,坯体受热所释放的气体主要来自于有机物质氧化、碳酸盐分解、高岭石脱去结构水产生的CO2和H2O。NPB中水玻璃所引入的Na2O在喷雾造粒塔中与热风和残余尿素发生一系列反应,生成NaOCN并存在于坯料之中,NaOCN在中高温度下将分解产生CO2。因此,NPB在受热时除发生与APB类似的反应而释放CO2和H2O之外,坯料中NaOCN的分解造成了额外且显著的CO2释放。

对于NPB坯料所成型的陶瓷板坯体,其在烧成过程释放的主要气体是CO2,H2O,HNCO和NH3。HNCO和NH3的释放量很小,且在580 ℃的中温阶段已经基本释放完全,此时坯料烧结过程未形成液相,气体将逸出坯体而不产生气泡。在烧成过程中,CO2是坯体所释放气体的主要部分: 低温阶段,其来源主要是有机物分解; 中温阶段,其主要来自于Na2CO3与新生HNCO或残余尿素反应; 高温阶段,其主要来自于NaOCN分解。NaOCN是造成坯体在高温阶段CO2气体释放量持续增加并达到最大值的主因。在烧成成熟的高温阶段内,陶瓷板坯体内形成大量高温液相,其表面气孔封闭,但其内部残余的NaOCN持续分解并释放过量CO2,气体无法排出坯体而在液相中的聚集形成气泡; 在烧成后的冷却过程中,陶瓷板表面的气泡破裂或塌陷,最终形成了凹坑状缺陷。

综上所述,尿素脱硝制备的NPB坯料中出现的NaCNO是陶瓷板烧成时释放过量气体并引起陶瓷板表面凹坑状缺陷的根源。因此,解决凹坑状缺陷的关键是大幅减少或避免坯料中NaCNO的生成和尿素的残余。热风炉脱硝中尿素分布的均匀性、喷雾造粒的温度和速度等因素都将影响尿素的分解程度以及坯料内尿素和NaOCN的含量。因而,通过调控这些因素,比如改善尿素还原剂分布均匀性,提高脱硝温度,避免局部区域尿素冷凝,降低喷雾造粒的给料速度等,可以减少和避免尿素和NaOCN混入坯料,从而消除凹坑状外观缺陷,提高产品合格率。

此外,采用XRD,FTIR,TGA-FTIR光谱以及TG等相结合的方法,以XRD是否出现NaOCN特征衍射峰、FTIR是否检出氰酸根、TGA-FTIR是否出现HNCO气体以及热重的变化量等为指标,可以定性地判定坯料中是否存在氰酸及其盐类,实现对坯料质量的预判和陶瓷板成品率的提高。

3 结 论

(1)采用尿素还原剂SNCR脱硝工艺制备的陶瓷板表面出现凹坑状缺陷的原因涉及复杂的反应过程。坯料配料中加入的水玻璃与热烟气中的CO2气体快速反应生成了Na2CO3,尿素还原剂分解产生了HOCN和HNCO,Na2CO3与HOCN和HNCO反应生成NaOCN并混入坯料及其所成型的陶瓷板坯体之中。陶瓷板高温烧成阶段,NaOCN持续发生分解并释放大量CO2气体,陶瓷板坯体生成大量液相,表面气孔封闭,气体无法排出而集聚成气泡,随后冷却过程中气泡破裂塌陷,最终形成了陶瓷板表面凹坑状缺陷。

(2)HOCN和HNCO及其盐类产物是坯料中温和高温阶段CO2气体释放量增大的根源。通过控制尿素还原剂分布的均匀性、提高脱硝温度、降低喷雾造粒的速度等措施,能减少NaOCN生成量和尿素残余量,从而提高陶瓷板成品率。

(3)通过坯料的XRD,FTIR,TGA-FTIR等多种光谱相结合的方法,以NaOCN衍射峰、氰酸根和HNCO气体的红外吸收峰为特征指标,可以定性预判坯料质量以提高成品率。