聚晶金刚石微细球头铣刀刃磨工艺参数优化*

2020-11-04杜宇超梁志强陈建军曹宇轩李世迪王西彬

杜宇超, 梁志强, 陈建军, 李 玉, 马 丹, 曹宇轩, 李世迪, 王西彬

(1. 北京理工大学 机械与车辆学院, 北京 100081) (2. 北京理工大学 先进加工技术国防重点学科实验室, 北京 100081) (3. 山西柴油机工业有限责任公司, 山西 大同 037036)

微细球头铣刀具有灵活性好、可加工复杂形面工件等特点,广泛应用于微小复杂零部件的精密制造[1]。随着对零件质量、耐用性等要求的不断提升,高强、高硬等难加工材料的应用愈加广泛[2]。PCD微细铣刀具有超高硬度、低摩擦性以及良好的耐磨性等特点,是难加工材料微小零部件精密制造的理想选择。然而,由于PCD铣刀的高硬脆、结构复杂特征,刃磨制备过程容易出现宏微观磨损缺陷、切削刃不对称、尺寸误差等问题,严重影响刀具的使用性能和工件加工质量[3]。因此,国内外学者对刀具的制造原理、制造方法以及刀具质量控制进行了大量的理论和试验研究[4-6]。

SUZUKI等[7]通过金刚石砂轮刃磨PCD微细铣刀的刃口,研究了PCD微细铣刀精密制备方法。CHEN等[8]采用一种四轴联动的刃磨方法,使用CBN球面砂轮,实现了等法向前角锥形球头铣刀在前刀面连接区域的平滑过渡。徐龙等[9]通过对PCD刀具刃磨后的表面形貌进行检测,研究了磨床转速、磨削压力及磨削液等因素对PCD刀具刃磨质量的影响,优化了磨削工艺参数。侯永改等[10]通过对PCD刀具刃磨后的表面形貌进行检测,优化了磨削用砂轮,提升了PCD刀具刃磨表面质量。贾乾忠[11]对PCD材料的磨削去除机理进行了大量的试验研究,研究了不同磨削工艺参数对刀具后刀面质量、刃口质量、磨除率以及磨耗比的影响。OHMORI等[12]研究了刃口钝圆半径随刃磨工艺参数与砂轮粒度的变化规律,基于此优化了刃磨工艺参数且优选了砂轮粒度。

本研究针对PCD微细球头铣刀刃磨质量控制问题,建立PCD微细球头铣刀刃磨原理的数学模型,开展PCD微细球头铣刀精密刃磨正交试验,研究刃磨工艺参数对主轴负载率、刀具前刀面表面粗糙度、刀具刃口钝圆半径的影响规律,基于此进行刃磨工艺参数的优化,并使用优化后的工艺参数进行了PCD微细球头铣刀刃磨验证试验。

1 PCD微细球头铣刀刃磨原理及刃磨试验

1.1 PCD微细球头铣刀刃磨装置

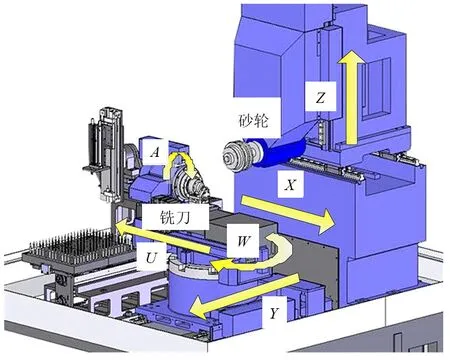

PCD微细球头铣刀刃磨工艺参数优化试验在牧野六轴数控小直径工具磨床CNS7d中开展,CNS7d小直径工具磨床有4个直线运动轴(X,Y,Z和U轴)和2个旋转运动轴(A和W轴),可实现5轴联动。机床的主要组成结构如图1所示。

图1 机床结构

在微细球头铣刀刃磨过程中,刀具绕A轴和W轴旋转运动,同时也可以沿U轴和Y轴平移运动,而X轴和Z轴控制着砂轮的平移运动。如图2所示,图中机床基准值尺寸L1,L2,L3和LW1可由传感器对刀和实际测量获得。

图2 砂轮与刀具初始相对位置

1.2 PCD微细球头铣刀刃磨原理

试验选用双刃圆锥面形结构PCD微细球头铣刀进行刃磨研究,设计直径为0.5 mm,其结构如图3所示。

图3 PCD微细球头铣刀设计结构

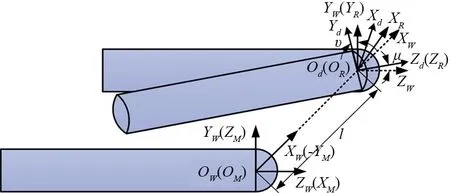

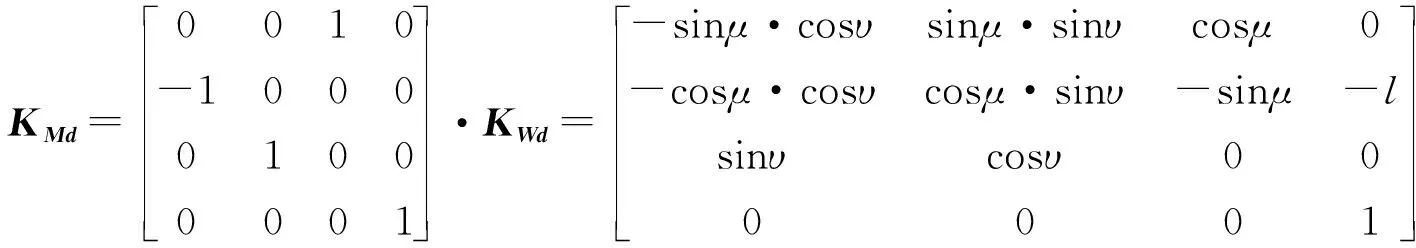

在建立微细刀具刃磨运动数学模型之前,必须明确刀具坐标系与机床坐标系的转换关系。如图4所示,OMXMYMZM是机床坐标系,OWXWYWZW为静坐标系,两坐标系原点重合;ORXRYRZR为过渡坐标系,是坐标系OWXWYWZW沿XW轴平移l距离后,绕YW轴旋转角度μ后生成的坐标系;OdXdYdZd为刀具坐标系,是坐标系ORXRYRZR绕ZR轴旋转角度υ后生成的坐标系。静坐标系与铣刀坐标系的转换矩阵KWd以及机床坐标系与铣刀坐标系的转换矩阵KMd可由公式(1)、(2)表示[13]。

图4 坐标系转换

(1)

(2)

OdP=[PX,PY,PZ]T为刀具坐标系中任一向量,在静坐标系和机床坐标系中的坐标可分别表示为:

(3)

(4)

图5a表示针对所设计的双刃圆锥面微细球头铣刀的前刀面刃磨时金刚石砂轮与刀具的相对位置和运动关系原理图,采用金刚石砂轮的端面Ⅱ刃磨接触线PQ来实现前刀面刃磨,砂轮外圆与刀底直线CD相切于点Q,通过砂轮沿X轴和Z轴联动插补出直线CD。

图5b是针对所设计的双刃圆锥面微细球头铣刀的圆锥后刀面刃磨时砂轮与刀具的相对位置和运动关系原理图,采用金刚石砂轮的端面Ⅰ刃磨接触线PH来实现后刀面刃磨。

(a) 平面前刀面刃磨原理示意图 Plane rake face grindingprinciple diagram(b) 圆锥后刀面刃磨原理示意图Conical flank face grindingprinciple diagram图5 PCD微型球头铣刀的磨削原理Fig. 5 Grinding principle of PCD micro ball end mill

刃磨线为PH时,砂轮的旋转轴应与PH和矢量T0正交,单位矢量N可以表示为式(5),向量OdP、Nf、Nq、UPH和T0的表达式也可以由式(6)~式(9)表示[14]。

(5)

(6)

(7)

(8)

(9)

UPH=-cosα0·Nf-sinα0·Nq

(10)

将式(7)~(9)代入式(5):

(11)

如图5b,点G是PH的中点, 则GOS⊥PH,GOS⊥N,PH⊥N, 因此,单位向量UGOS=UPH×N,OS为砂轮端面I的中心点,其坐标表示如公式(12)所示:

(12)

将式(5)和式(12)代入公式(4)中:

(13)

(14)

在微细刀具刃磨过程中,砂轮的旋转轴始终平行于YM轴,由此可得:

NMX=0,NMZ=0,Yh=LW1-L2

(15)

则机床A、W、X、Y和Z轴在刃磨后刀面接触线时的位置为:

A=-υ=-arctan(-NYi/NXi)

(16)

W=-μ=-arctan(NZi/(NXi·cosυ-NYi·sinυ))

(17)

X=-L1+OSX·sinW·cosA+OSY·sinW·sinA+OSZ·cosW

(18)

(19)

Z=-L3-OSX·sinA+OSY·cosA

(20)

1.3 PCD微细球头铣刀刃磨试验

刃磨试验均是在磨削油冷却润滑条件下进行。PCD微细球头铣刀刃磨采用3因素3水平正交试验,具体试验参数设置如表1所示。

表1 PCD微细球头铣刀刃磨正交试验

刃磨过程中的主轴负载率通过机床自带的主轴负载监测(SLM)传感系统监测,刃磨结束后采用基恩士激光扫描显微镜(KEYENCE VK-X100)对前刀面粗糙度和刃口钝圆半径进行测量,前刀面粗糙度测量过程如图6所示。

图6 前刀面粗糙度测量

2 PCD微细球头铣刀刃磨工艺参数优化分析

正交试验结果选取刃磨过程的主轴负载率、刀具前刀面表面粗糙度以及刃口钝圆半径作为优化目标,测量结果如表2所示。

表2 PCD微细球头铣刀刃磨正交试验结果

对正交试验结果用极差分析法进行数据处理,确定出各个工艺参数对粗糙度、主轴负载率、钝圆半径影响的主次关系和试验范围内各工艺参数的最优组合,其结果如表3所示。

刃磨表面粗糙度Ra均值随每个因素的变化如图7所示。由图7可知:粗糙度随着磨削速度增大而减小;随着磨削深度增大,先减小后增大;随着进给速度增大,先减小后增大。

表3 极差分析结果

(a) 磨削速度的影响Effect of grinding speed(b) 磨削深度的影响Effect of grinding depth(c) 进给速度对粗糙度的影响Effect of feed speed图7 刃磨粗糙度正交试验直观分析Fig. 7 Intuitive analysis of roughness in orthogonal test

刃磨主轴负载率(PSLM)均值随每个因素的变化,如图8所示。主轴负载率随着磨削速度增大而增大;随着磨削深度增大而增大;随着进给速度增大,变化不明显。

刃口钝圆半径均值随每个因素的变化如图9所示。刃口钝圆半径随着磨削速度增大,先减小后增大;钝圆半径随着磨削深度增大而增大,随着进给速度增大,先增大后减小。

(a)磨削速度的影响Effect of grinding speed on SLM(b)磨削深度的影响Effect of grinding depth(c)进给速度的影响Effect of feed speed图8 主轴负载率PSLM正交试验直观分析Fig. 8 Intuitive analysis of PSLM in orthogonal test

(a) 磨削速度的影响Effect of grinding speed(b) 磨削深度的影响 Effect of grinding depth(c) 进给速度的影响Effect of feed speed图9 刃口钝圆半径正交试验直观分析Fig. 9 Intuitive analysis of cutting edge radius in orthogonal test

利用正交试验结果的极差,分析得出试验因素对试验指标影响的显著程度,如图10所示。从图10可以看出,工艺参数对粗糙度的影响显著程度为:磨削速度vs>进给速度vf>磨削深度ap;工艺参数对主轴负载率PSLM的影响显著程度为:磨削速度vs>磨削深度ap>进给速度vf;工艺参数对钝圆半径的影响显著程度为:磨削深度ap>进给速度vf>磨削速度vs。

图10 磨削工艺因素对试验指标影响极差图

由表3工艺参数各水平下表面粗糙度、主轴负载以及钝圆半径的均值可知,表面粗糙度最小的工艺参数组合为:磨削速度为35 m/s,磨削深度为2 μm,进给速度为30 mm/min;主轴负载最小的工艺参数组合为:磨削速度为15 m/s,磨削深度为1 μm,进给速度为10 mm/min;钝圆半径最小的工艺参数组合为:磨削速度为15 m/s,磨削深度为1 μm,进给速度为10 mm/min。由上文极差分析可知,磨削速度对粗糙度以及主轴负载的影响程度较高,且作用规律相反,因此选取磨削速度的中间水平值25 m/s可以获得较低的表面粗糙度以及较小的主轴负载;由于磨削深度与进给速度对钝圆半径的影响程度较为显著,因此选取磨削深度为1 μm,进给速度为10 mm/min可以获得较小的刃口钝圆半径。因此,为获得较小的刃口钝圆半径、较低的表面粗糙度以及主轴负载,确定了PCD微细球头铣刀刃磨工艺参数组合为:磨削速度为25 m/s,磨削深度为1 μm,进给速度为10 mm/min。

3 PCD微细球头铣刀刃磨试验结果

选用优化后的刃磨工艺参数进行PCD微细球头铣刀刃磨试验,将刃磨后的刀具在超声清洗机中用酒精清洗5 min,然后在基恩士激光扫描显微镜(KEYENCE VK-X100)上对刃磨后的PCD微细球头铣刀(φ0.5 mm)几何形状及刃口钝圆半径等参数进行测量,刃磨后的PCD微细球头铣刀球头部分形貌如图11所示,刀具几何参数测量结果如表4所示。

图11 PCD微细球头铣刀球头部分形貌

表4 刀具几何参数测量结果

由表4可知:PCD微细铣刀刃磨后的直径误差小于4.00 μm,刀具钝圆半径4.519 μm,刀具角度误差小于1.00°;从图10可以看出:PCD微细球头铣刀刃口质量完整,无明显刃磨损伤缺陷,前后刀面表面质量较好。这说明采用优化的刃磨工艺参数能够实现PCD微细球头铣刀的高质量刃磨。

4 结论

针对PCD微细球头铣刀刃磨质量控制问题,建立PCD微细球头铣刀刃磨原理数学模型,开展刃磨工艺正交试验,探究刃磨工艺参数对PCD微细球头铣刀前刀面粗糙度、钝圆半径以及主轴负载率的影响规律,从而优化了刃磨工艺参数;根据优化的刃磨工艺参数,开展PCD微细球头铣刀刃磨试验,并对刃磨的铣刀进行测量评价,得出以下结论:

(1)PCD磨削工艺参数对粗糙度影响的显著程度为:磨削速度vs>进给速度vf>磨削深度ap;PCD磨削工艺参数对主轴负载率PSLM的影响的显著程度为:磨削速度vs>磨削深度ap>进给速度vf;PCD磨削工艺参数对钝圆半径的影响的显著程度为:磨削深度ap>进给速度vf>磨削速度vs。

(2)为了获得较高表面质量和锋利刃口的球头铣刀,综合考虑磨削工艺参数对表面质量、主轴负载率及刃口钝圆半径的影响,确定了刃磨最优工艺参数组合为:磨削速度为25 m/s,磨削深度为1 μm,进给速度为10 mm/min。

(3)采用优化后的刃磨工艺参数,对PCD微细球头铣刀进行刃磨,结果显示:PCD微细铣刀刃磨后直径误差小于4.00 μm,刀具钝圆半径为4.519 μm,刀具角度误差小于1.00°。PCD微细铣刀刃磨刃口质量完整,无明显刃磨损伤缺陷,前后刀面表面质量较好。