超高压液压发生装置控制系统仿真与试验研究

2020-11-03饶建华刘东升

程 鹏,饶建华,刘东升

(1.中国地质大学(武汉) 机械与电子信息学院,武汉430074;2.内蒙古北方重工业集团有限公司 产品研究院,包头014030)

液压超高压技术在材料成型、食品加工、地质研究、航空航天和石油化工等各领域内被广泛应用[1-3],高温高压流变仪作为一种用于研究地球深部岩石流变与相变特性的试验仪器,要求超高压液压发生装置能够满足低压大流量、超高压小流量的精确控制。 低压液压系统属于大惯性、大滞后系统,而对于所需的超高压系统,很多因素发生了变化,如流体的可压缩性不可忽略、惯性变小等,因此超高压压力的产生及其精确控制成为关键性技术。

目前,产生超高压液压主要有2 种方式:一种是利用中低压液压源与增压器配合获得[4],其流量与压力波动较大,同时也不利于进行减压控制。 另一种是使用如超高压液压泵之类的超高压液压元件直接获得,但其造价昂贵,输出流量大,控制精度较低[1]。 故在此基于现有的新型超高压液压发生装置,确定了控制系统的整体方案,通过系统仿真验证了其输出特性,并在此基础上开发了以PLC 为核心的控制系统,实现加压、保压及减压过程的全自动高精度控制。

1 超高压液压发生装置

超高压液压发生装置为超高压液压产生的物质基础,高温高压流变仪的压力控制要求低压大流量、超高压小流量,减压波动小。 现有的超高压液压发生装置的液压原理如图1所示。

图1 超高压液压发生装置的液压原理Fig.1 Hydraulic schematic of ultra-high pressure hydraulic generator

2 超高压液压发生装置控制系统设计

2.1 控制系统整体方案与硬件设计

根据实际工况,将工业触摸屏/PC 作为上位机,PLC 作为下位机。上位机设置的参数包括目标压力、加(减)压速率,以及压力控制状态(有加压、减压、保压及停止)等。同时,上位机与下位机PLC 进行通信。 控制系统整体方案如图2所示。

图2 控制系统的整体方案Fig.2 Overall scheme of control system

在加压以及保压时,由液压泵伺服电机的压力控制程序经PLC 程序运算后得出伺服电机的控制信号;在高压段(50~100 MPa)减压时,由减压缸伺服电机的压力控制程序经PLC 程序运算后得出其控制信号;在低压段(0~50 MPa)减压时,由液压泵伺服电机和比例阀的压力控制程序经PLC 程序运算后得出其控制信号,以此实现对压力的追踪。 同时,作为保护措施,对增压缸与减压缸的活塞安装了拉线传感器和拉杆传感器,对其位置进行实时采集,以防其超过行程。

2.2 控制系统建模

超高压发生装置控制系统的数学模型主要由液压泵伺服电机、液压泵减速器、液压泵、单向阀、增压器,减压缸、减压缸伺服电机、减压缸减速器以及比例阀等部分构成。

2.2.1 交流伺服电机数学模型

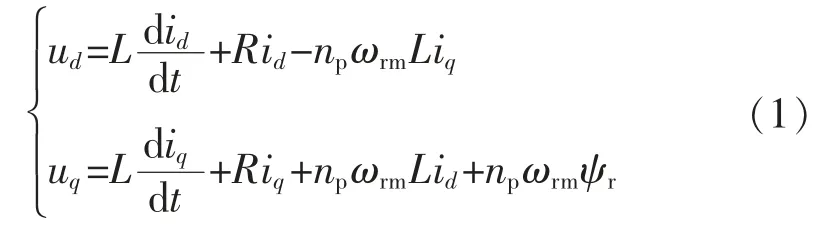

在同步旋转坐标系下,伺服电机的数学模型为包含电压、转矩输出及机械传动方程。

1)电压方程

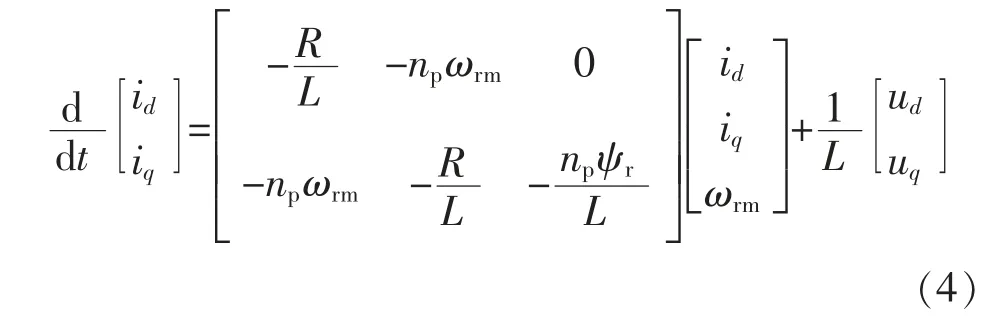

2)转矩输出方程

3)机械传动方程

由式(1),可得其状态方程为

式中:id,iq为旋转 坐标系下的 定子电流;ud,uq为旋转坐标系下的定子电压;R,L 分别为定子的等效电阻、电感;Bf为阻尼系数;ωrm为转子角速度;np为电机磁极对数;ψr为电机永磁体磁链;Tload,Te分别为电机负载转矩、电磁转矩;J 为电机定子等效转动惯量。

由上可知,当定子的R,L,ψr及np确定之后,定子的角速度和输出转矩的大小就取决于id和iq。 在此,通过改变电机转速来调节液压泵的输出流量和减压缸的减压速度,所以都仅使用伺服电机的电流环和速度环[5]。

2.2.2 减速器数学模型

液压泵伺服电机与液压泵连接、减压缸伺服电机与减压缸连接均使用了行星减速器。 设液压泵减速器的输入变量为液压泵伺服电机的转速nM,其减速比为i1,负载效率为η1,则减速器输出转速为

液压泵减速器输出转速与输入转速的传递函数为

同理,设减压缸减速器减速比为i2,负载效率为η2,可得减压缸减速器输出转速与输入转速的传递函数为

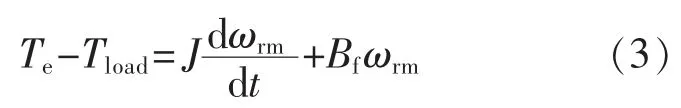

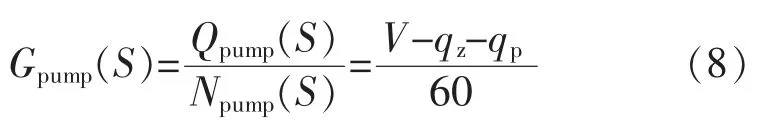

2.2.3 柱塞泵数学模型

所用的柱塞泵主要由流盘、柱塞、缸体连杆和传动轴等组成。设液压泵减速器输出转速n,其输出低压端流量Qpump,排量为V;对于斜轴式柱塞泵,其泄漏主要有2 种,分别为柱塞副泄漏qz与配流副泄漏qp[6],则其传递函数为

而qz与qp与液压泵的压差及其内部结构参数有关。 对于所选用的柱塞泵,参考文献[4]中的方法,在此选用实验的方法得到柱塞泵数学模型,由实验结合泰勒公式展开,得到液压泵输出压力与转速的关系为

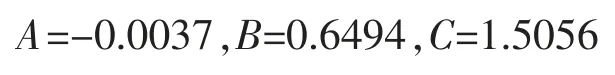

其中

式中:npump为转速。

2.2.4 减压缸数学模型

经过前期的研究工作,最终选用一种超高压液压缸作为减压元件。 改装后,通过伺服电机旋转使活塞后退,从而降低系统的压力。减压缸结构如图3所示。

图3 减压缸结构示意图Fig.3 Structure diagrammatic sketch of pressure reducing cylinder

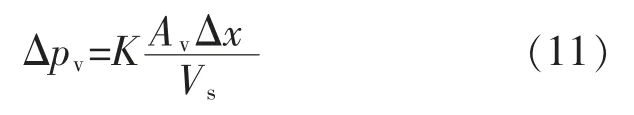

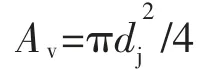

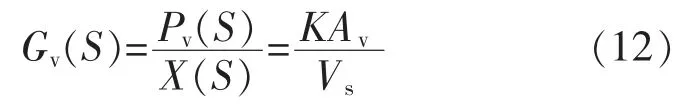

规定活塞后退方向(左)为正方向,设Δx 为活塞的位移,Δpv为压力变化量,则根据液体压缩公式,有

其中

式中:dj为活塞直径;Av为超高压流体作用于阀芯的有效面积;Vs为液压系统低压端容积;K 为液体体积弹性模量。 将式(11)进行Laplace 变换可得系统压力Δpv与位移Δx 的传递函数为

由于在减压时,设减压缸伺服电机转角为Δθ,减速器减速比为i2,螺旋千斤顶的主轴螺距为R,所以有

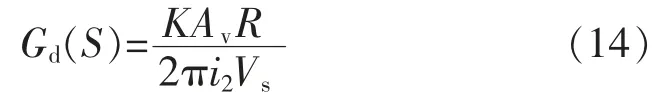

则显然有系统压力Δ pv与减压缸伺服电机转角Δθ 的传递函数为

2.2.5 增压器数学模型

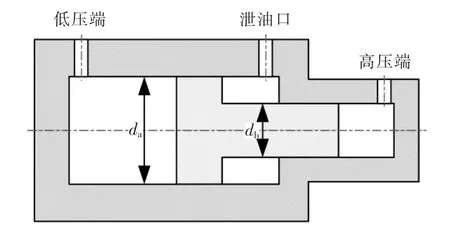

在此选用增压器的结构如图4所示,无杆腔作为低压端,有杆腔作为高压端,以此实现增压。

图4 增压器结构示意图Fig.4 Structure diagrammatic sketch of supercharger

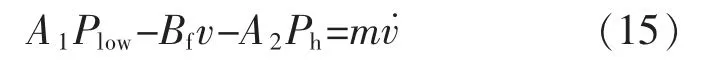

根据模型,设da,A1分别为活塞缸的直径、面积;db,A2分别为活塞杆的直径、面积;Plow,Ph分别为低压、高压端压力;Vlow,Vh分别为低压、高压端的等效容积;v 为活塞杆移动速度;Bf为增压缸的阻尼系数;K 为液压油体积模量。 根据力的平衡公式,显然有

如果不考虑泄漏量,低压端与高压端油液均符合液体压缩,即

由于活塞杆移动速度相当慢,且活塞杆质量很小,因此可以近似认为mv˙=0。 则由式(15)和式(16),可得低压端流量、高压端流量为

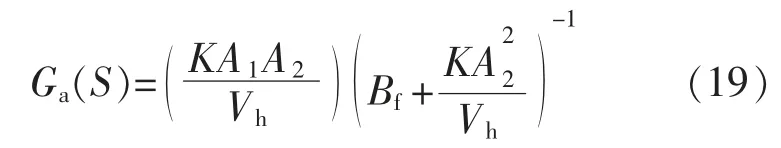

因高压端连接容器液压缸,在进行超高压加压时其容积基本不变,所以高压端输出流量基本为零。 则由于式(17)和式(18),可得高压端压力与低压端压力的传递函数为

其中,由实际数据可得

式中,各变量均取国际单位。 而根据文献[3],液压缸阻尼系数Bf=0.1~0.2 N·s/m,其可忽略不计。 则式(19)可写为

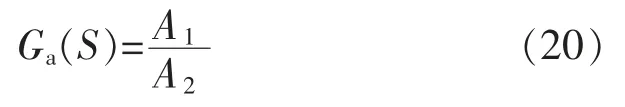

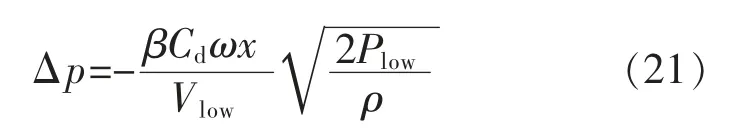

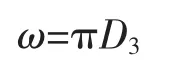

所以,增压器在低速情况下可认为比例环节,增益为A1/A2。

2.2.6 比例阀的数学模型

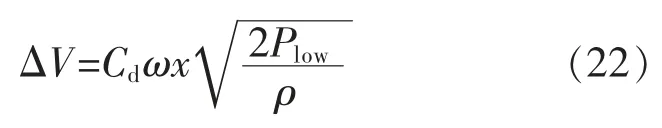

由文献[4]中的模型,可得增压缸低压端单位时间的压力变化量Δp 为

其中

式中:x 为阀芯位移;Cd为比例阀阀口的实际流量与理论流量之比;ω 为比例阀面积梯度;D3为阀芯直径;ρ 为工作介质密度;Δp 为伺服阀进出口压力差。增压缸低压端单位时间的体积变化量ΔV 满足:

2.3 控制系统的仿真分析

超高压液压发生装置在进行加压、保压时,由液压泵大流量泵油至容器液压缸活塞基本到位后,切换为增压器加压。 在此加压及保压采用常用的PID 控制算法,因此为了延长伺服电机的寿命,采用PI 的控制算法[7-8]。

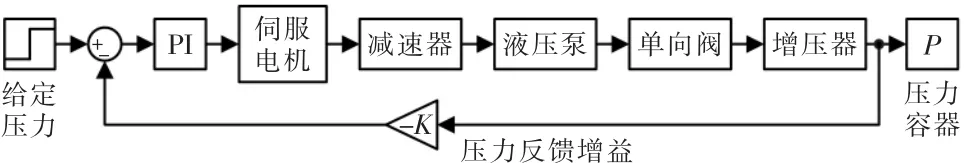

交流伺服电机输出转速与电流的传递函数为GM(S),则压力加载系统在加压阶段的控制框图如图5所示。 其整体数学模型为

图5 加压阶段控制框图Fig.5 Control block diagram of pressurization stage

在高压段(50~100 MPa)和保压,采用减压缸方式,则压力加载系统在减压时的控制结构框图如图6所示。 其整体数学模型为

图6 保压及高压阶段减压控制框图Fig.6 Control block diagram of pressure holding and pressure reduction in high pressure stage

低压段减压采用液压泵和比例阀相结合的方式,控制结构框图如图7所示。 其整体数学模型为

MatLab/Simulink 中搭建的仿真模型如图8所示。

图7 低压段减压控制框图Fig.7 Control block diagram of decompression in low pressure stage

图8 MatLab/Simulink 中搭建的仿真模型Fig.8 Simulation model built in MatLab/Simulink

2.4 仿真结果

在搭建完成的仿真平台中进行了仿真试验,升压、保压、高压段减压、低压段减压的仿真曲线分别如图9~图12所示。

图9 升压过程仿真曲线Fig.9 Simulation curve of pressurization stage

3 试验结果

图10 保压过程仿真曲线Fig.10 Simulation curve of pressure holding stage

图11 高压段减压仿真曲线Fig.11 Simulation curve of decompression in high pressure stage

图12 低压段减压仿真曲线Fig.12 Simulation curve of decompression in low pressur stage

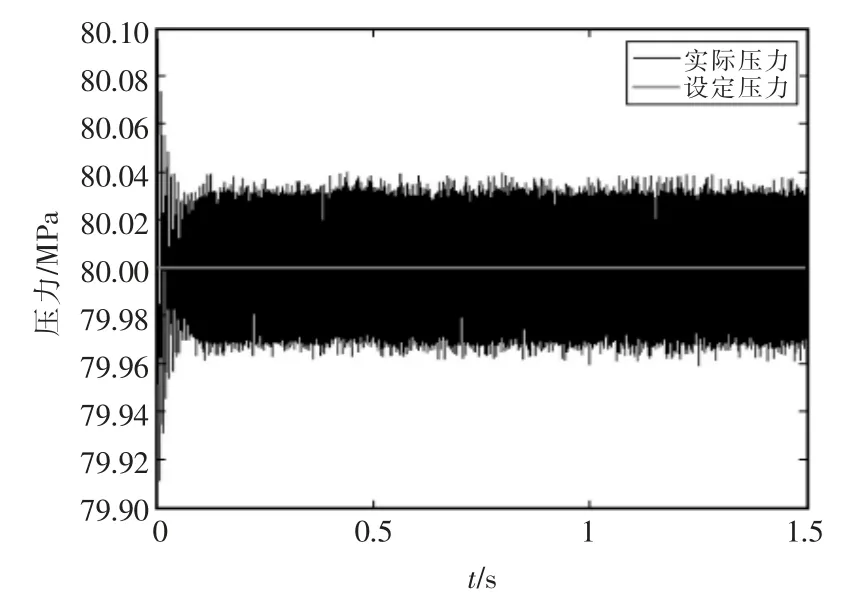

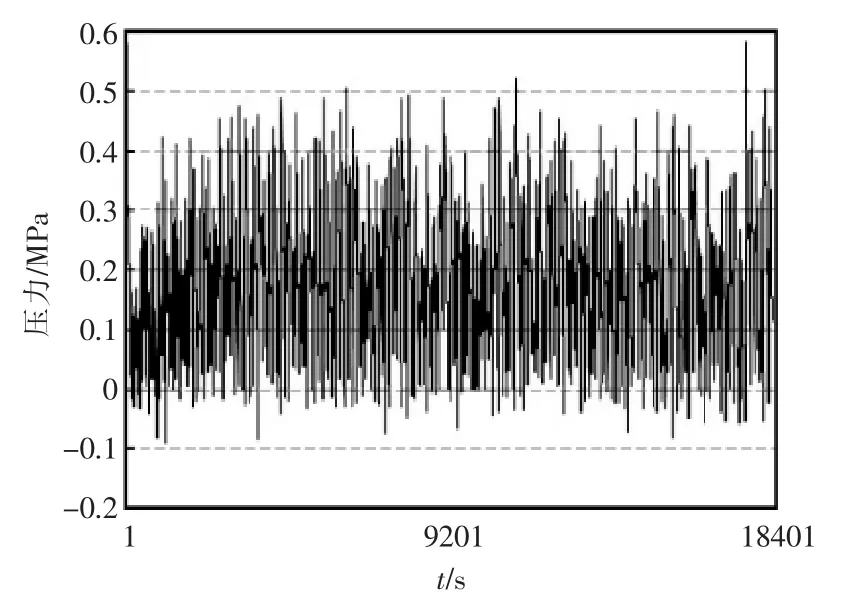

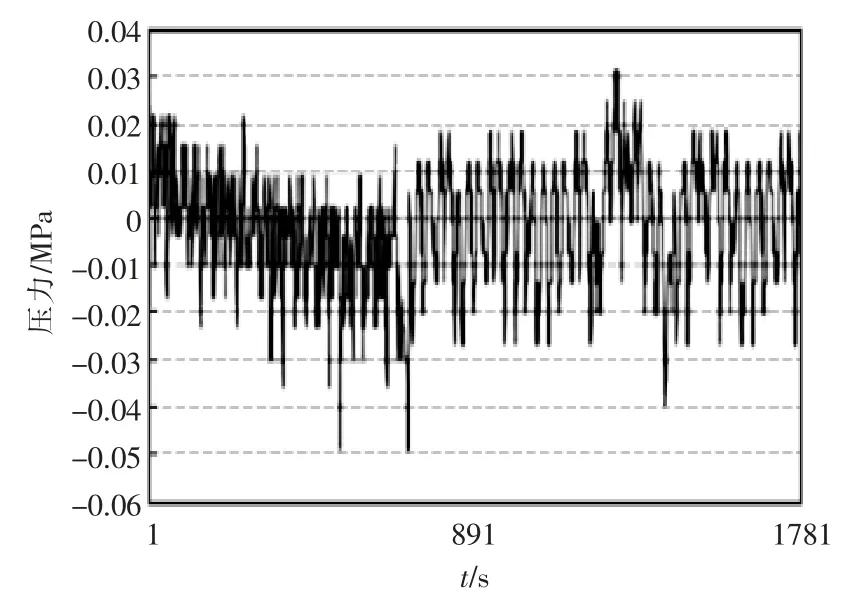

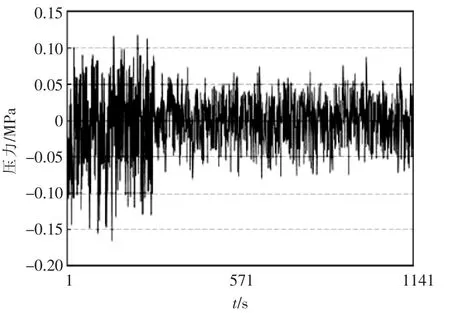

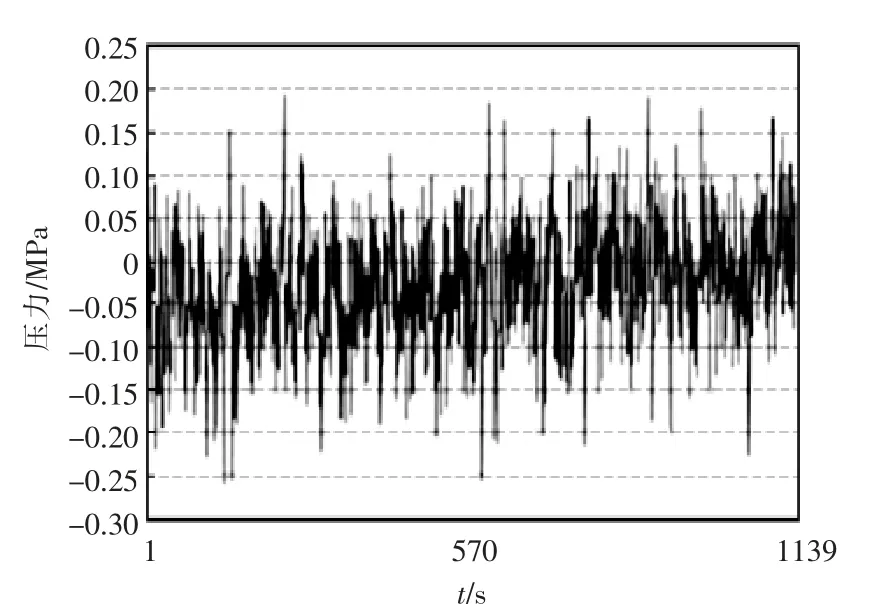

在搭建完成的样机上进行试验测试,得到的误差曲线如图13~图16所示,分别为升压(速率2.5 MPa/min)、保压(80 MPa)、高压段减压(速率2.5 MPa/min)、低压段减压(速率5 MPa/min)的实际输出曲线,误差分别为±0.6,±0.04,±0.15,±0.25 MPa。由图可见,低压段减压过程实际误差与仿真误差相差较大,可能的原因是比例阀数学模型不准确;其余过程的误差基本一致。

图13 升压过程误差曲线Fig.13 Error curve of pressurization stage

图14 保压过程误差曲线Fig.14 Error curve of pressure holding stage

图15 高压段减压过程误差曲线Fig.15 Error curve of decompression in high pressure stage

图16 低压段减压过程误差曲线Fig.16 Error curve of decompression in low pressur stage

4 结语

本文根据高温高压试验需求,设计了超高压液压发生装置的控制系统,以工业触摸屏与PLC 为系统核心。 针对输出特性未知的控制系统,在MatLab/Simulink 中建立了数学模型,从理论上验证了其输出特性能满足需求;在搭建完成的控制系统上进行了试验测试。 试验结果与仿真结果基本一致,表明所设计的控制系统能够满足设计要求,也为类似控制系统的设计提供了关键的技术支撑。