振动辅助塑性成形机理及应用研究进展*

2020-11-03张海栋王新云金俊松

张海栋,邓 磊,王新云,金俊松

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

塑性成形工艺包括挤压、拉拔、拉深、镦锻等,在航空航天、汽车工业、能源工业等领域的零件制造中应用广泛。随着装备服役工况不断突破原有极限,例如超高温、超低温、高低温循环、强腐蚀、高真空、高应力等极端服役条件,对塑性成形零件的性能要求也不断提高[1]。与此同时,零件的结构趋于整体化、薄壁化、复杂化,这就要求不断发展更加先进的塑性成形工艺,以满足低成本、高效率制造高性能、高精度零件的需求。

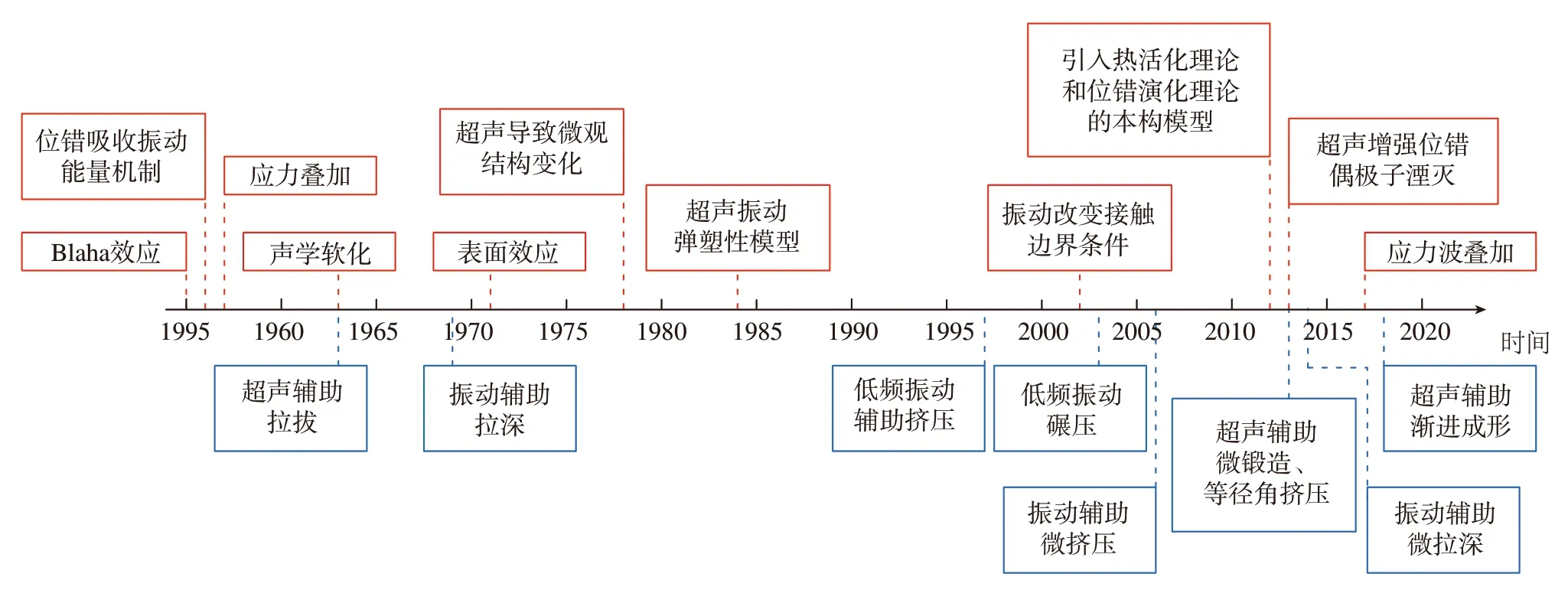

科学研究发现,在塑性成形过程中施加振动,可以提高金属材料的成形性能。早在1955年,Blaha 和Langenecker 将超声振动施加到单晶锌的拉伸试验中,试验结果表明材料的屈服应力和流动应力均降低,这一现象被称为超声塑性效应,也被称为Blaha 效应[2]。随后许多学者对振动辅助成形开展了相关的试验和理论研究,振动逐渐被应用到各种塑性成形工艺中,例如拉拔[3–4]、冲压[5]、挤压[6–7]、摆辗[8–9]、渐进成形[10–11]等。在塑性成形中施加振动具有减小成形载荷、改善零件表面质量的作用,且能够有效减小板料的回弹[12–16]。近年来,在各种测试手段和控制技术发展的推动下,振动辅助塑性成形的机理和应用研究有了较大的进展(图1)。本文首先对振动辅助塑性成形效应以及相关机理进行阐述,然后对振动辅助塑性成形工艺及相关装置的研究进展进行综述,并探讨该领域目前存在的问题和发展趋势。

振动辅助塑性成形效应

自超声塑性效应被发现以来,已经有许多学者对振动辅助塑性成形效应进行了研究,包括降低流动应力、减小界面摩擦、调整残余应力、改善表面性能、细化晶粒等[12–18]。一般认为振动的影响可以分为体积效应(Volume Effect)和表面效应(Surface Effect)。体积效应指的是振动对于材料内部物理性能的影响,表面效应指的是振动对于工件–模具界面之间摩擦的影响。不同材料的振动辅助塑性成形效应存在差异,并且受到振动参数和加载条件的影响。

图1 振动辅助塑性成形机理及应用发展Fig.1 Development on mechanism and application of vibration assisted plastic forming

1 振动对材料流动应力的影响

在塑性成形过程中施加振动会产生流动应力减小的现象,并且流动应力的减小受到振幅、频率以及材料的影响[15,19]。振幅对流动应力影响较为明显,Huang 等[20]在纯铜的超声辅助压缩中观察到流动应力降低幅度与振幅成正比,并且通过与纯金的试验结果比较,认为振动软化效果可能在很大程度上受晶体结构而不是材料类型的影响。早期学者认为,由于振动频率远小于位错环的固有频率(一般认为是109Hz)而无法产生共振,因此认为频率大小对流动应力没有影响[21],但这种解释不能完全排除频率对于振动软化的影响。Zhou 等[16]观察到在20~40kHz 的范围内增加频率会减弱振动软化效果,作者认为频率增加会使应变速率增加,使材料强度提高。

对于振动辅助塑性成形中振动软化的机理,主要有以下4 种解释。(1)应力叠加,材料在周期性加载和卸载作用下,平均流动应力减小[15]。(2)振动的温度效应使材料温度升高,产生热致软化的现象[22–24]。(3)声学软化效应,材料中位错等内部缺陷吸收振动能量而使塑性变形机制或物理性能发生变化。振动能量被位错等缺陷优先吸收,使得位错分布改变,新的位错源被激活,位错迁移率增加,使材料的流动应力降低[24]。关于振动对位错的作用方式,Kempe等[25]提出了位错吸收振动能量的3种方式,即共振、弛豫和滞后;Dutta等[26]提出振动可以增强位错偶极子的湮灭能力,并且促使位错传播更长的距离,从而增加了位错湮灭的可能性。(4)应力波叠加,即当模具的运动速度小于使模具和坯料保持接触的临界速度时,变形过程中模具与坯料不断碰撞,在坯料内部产生具有不同传播速度的弹性波与塑性波,不断在材料表面反弹,在材料内部产生应力波叠加,导致流动应力减小[27–28]。

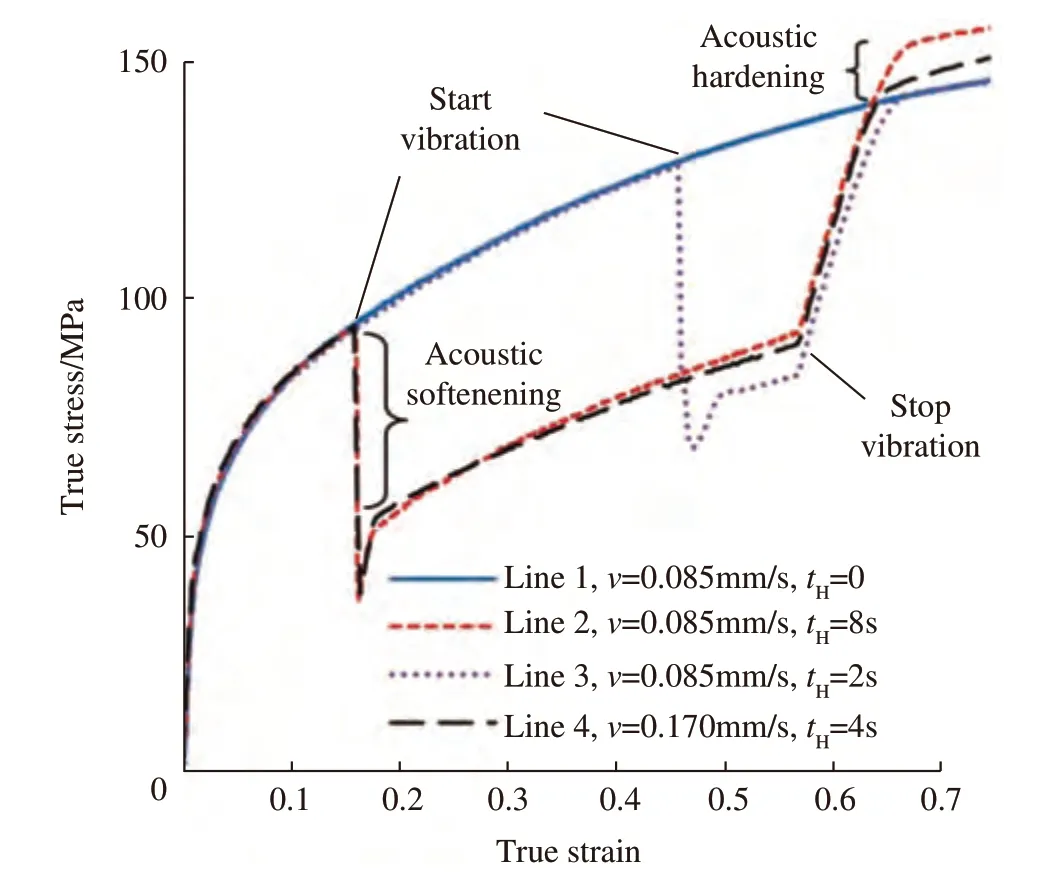

图2 超声辅助压缩应力–应变曲线(v为振动速度;tH为振动持续时间)Fig.2 Stress-strain curves of ultrasonic vibration assisted compression(v is punch speed; tH is vibration duration)

在振动辅助成形中停止振动后,材料表现出残余的软化或硬化现象,称为残余效应。铝的超声辅助压缩应力–应变曲线中就出现了残余硬化现象[29–30],如图2[30]所示。残余软化和残余硬化的产生通常被认为是由于振动导致位错密度以及微观组织的变化造成的,不同的频率、振幅以及材料都可能导致不同的残余效应。据相关文献报道,在铝合金和冷轧钢中观察到残余硬化,而在钛合金、锌单晶、纯铜和纯金中观察到残余软化的现象[16,20,24,31]。Zhou 等[29]认为铝合金的残余硬化可以通过基于边界增强机制的Hall-Petch 效应来解释,而钛合金的残余软化行为是由于超声振动促进形变孪晶的饱和而使孪晶边界变少,形变孪晶引起的应变硬化效果减弱而出现残余软化的现象。

2 振动对界面摩擦的影响

在金属塑性成形过程中引入振动,可以减小工件与模具之间的摩擦,即所谓的表面效应,从而促进材料的流动,改善工件的表面质量。表面效应产生的原因被认为主要有以下3 个方面:(1)工件与模具在振动作用下产生瞬时分离;(2)工具与模具的周期性分离使得润滑介质更容易进入并储存在接触界面中,并且有研究表明振动可以减小润滑膜的破损率[32];(3)摩擦力矢在每个振动周期内发生变化,使摩擦在部分阶段有利于变形,从而减小平均摩擦系数[15]。另外,姚喆赫[32]认为在干摩擦条件下,振动软化导致剪切强度降低和界面接触由塑性接触转变为弹性接触也是摩擦降低的原因。一般来说在振动作用下,振幅越大减摩效果越好,并且受到界面润滑状态的影响[33–34]。对于接触界面复杂以及大变形情况,振动的减摩效果相对较差[7,35]。

3 振动对零件性能的影响

在塑性成形过程中施加振动,会在材料内部产生交变应力,使一些处于弹性应力状态的部分发生塑性屈服,释放残余应变,起到减小零件残余应力的作用[36]。王宇飞[37]在低频振动辅助弯曲试验中观察到残余应力与位错密度同时减小,残余应力产生的物理本质是晶格畸变,而晶格畸变在很大程度上由位错产生,这在一定程度上解释了振动作用下残余应力的变化。

振动辅助表面微塑性处理可以提高零件表面硬度和耐磨性,改善表面质量。Xie 等[34]在铝合金的超声辅助镦粗试验中观察到,在超声振动作用下表面硬度增加,粗糙度降低,并且振幅越大,效果越好。Wang等[12]采用超声表面滚压技术对40Cr 材料表层进行纳米晶化处理,表面硬度提高了52.6%,显著提高了材料的耐磨性能。

总体来说,振动辅助塑性成形效应具有高度的复杂性,是多种机制的耦合作用效果。近年来学者们通过试验测试和理论分析对振动辅助成形中摩擦减小、应力叠加、声学软化和残余效应分别进行了讨论,加深了对振动作用机理的认识。但现有的研究结果多基于简单的单轴拉伸或压缩试验,与实际成形条件存在一定的区别,需要对多种因素的耦合机制以及每种因素的量化表征进行更为系统和深入的研究。

振动辅助塑性行为的本构建模与数值模拟

在物理试验中难以对振动辅助成形材料的瞬态变形行为进行监测,数值模拟的方法可以对成形过程进行定时定量分析,有助于振动辅助塑性成形的机理研究和工艺研发,而构建能准确描述振动作用下材料流动行为的本构模型,是保证振动辅助塑性成形数值模拟准确性的必要条件[38–39]。

经典的连续介质理论和弹塑性模型难以对振动软化和残余效应进行精确的描述。早期的学者将振动辅助成形的数值模拟工作集中在修改摩擦系数和描述应力叠加上,其采用的本构模型中没有包含反映声学软化或者残余效应的因子,不足以对振动辅助成形过程中材料的变形行为进行精确的描述[40–41]。因此,许多后续工作集中在通过唯象模型和基于物理的模型来描述材料在振动辅助成形中的流变行为。在唯象本构模型方面,Siddiq 等[42]通过修改常规的晶体塑性模型以纳入声学软化效应,开发了基于唯象微观力学的本构模型。Xie 等[43]基于Johnson–Cook 模型建立了6063 铝合金在室温超声振动下的本构模型,定量分析了振幅和频率对屈服强度、硬化系数和硬化指数的影响。在基于物理的本构模型方面,Rusinko[44]将其提出的超声缺陷密度引入本构模型,准确描述了材料在超声辅助成形中的软化和无静载条件下的硬化行为。姚喆赫等[30]通过热活化理论和位错演化理论分别描述了声学软化和残余硬化效应,构建了基于晶体塑性理论的声塑性本构模型。Sedaghat 等[45]通过考虑材料在超声振动下的位错动力学和声能传递机理,提出了一种基于物理的本构模型,可以较好地预测超声振动作用下材料的变形行为。Wang 等[46]通过声能密度和基于振幅的幂律表达式分别描述了声学软化和应力叠加的影响,建立了一种混合模型。

许多学者采用数值模拟的方法,如有限元模拟、晶体塑性有限元模拟、分子动力学模拟分别从宏观、介观和微观尺度对振动辅助塑性成形机理和工艺进行研究。Siddiq 等[38]将修改的本构模型用于超声辅助板料成形、镦粗和拉丝工艺,定量研究了超声振动对摩擦力和成形载荷减小的影响。Li 等[11]采用基于物理的晶体塑性本构模型对超声辅助渐进成形进行数值模拟,结果表明考虑软化作用的本构模型可以提高数值模拟的精度,有限元模型的绝对误差会随着成形深度的增加而减小,总体误差低于20%。Zhang 等[47]采用分子动力学模拟的方法研究了1GHz 高频振动对非晶合金变形行为的影响,发现施加振动载荷几乎不会降低平均变形抗力,但在去除振动载荷后产生了明显的残余硬化效果,同时振动可以提高剪切局部化程度,有利于非晶合金的变形。

数值模拟技术是振动辅助塑性成形发展中关键的一环,为振动辅助塑性成形的机理研究和工艺开发提供了一种十分有效的手段。近年来,基于物理的本构模型通过引入热活化理论、位错演化理论和声能传递机理对声学软化和残余效应进行了较好的描述,而唯象本构模型通过定量描述振幅、频率等振动参数对材料变形行为的影响,也体现了较好的准确性。各种本构模型的建立增加了振动辅助塑性成形模拟的准确性和适用性,使数值模拟可以更好地预测材料的变形行为,有利于振动辅助塑性成形的机理研究和工艺开发。

振动辅助塑性成形工艺

振动辅助成形具有近净成形、成形成性、加工难变形金属的潜力,最早被应用在拉拔工艺中,随后在振动辅助板料成形、挤压等其他工艺也逐渐得到了发展,被应用于铝、钛、铜、钢等材料的成形中。振动辅助塑性成形根据振动频率的不同可分为低频振动辅助成形和超声振动辅助成形,前者常用的频率一般为几Hz 到几百Hz,后者则一般在15 ~ 40kHz 左右。

1 振动辅助拉拔成形

振动辅助拉拔主要包括振动辅助拉管和拉丝,自20 世纪60年代就得到了工业应用,取得了良好的效果。拉拔和挤压是受界面摩擦影响较大的工艺,因此振动的表面效应能够显著减小成形载荷、改善表面质量。此外,振动辅助拉拔工艺可以提高延伸系数、减少拉拔道次、减少拉拔过程中的断裂现象,有效提高生产效率和产品质量,有助于难变形材料零件的成形,如航空发动机散热系统用高温合金毛细管的成形[48]。

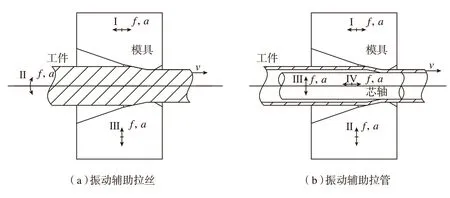

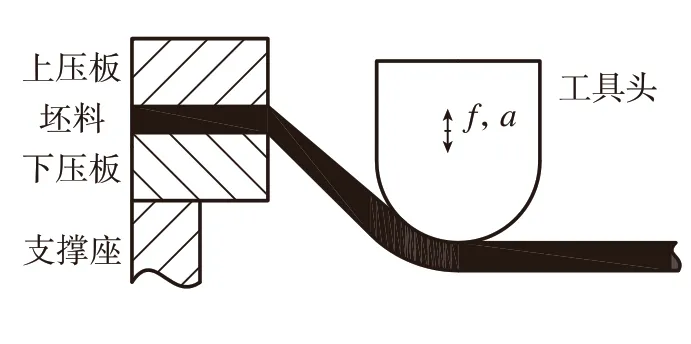

振动辅助拉拔的原理如图3 所示,即在丝材或管材拉拔过程中将轴向、径向或者切向的振动引入到拉拔模具或芯轴中。在工业应用中考虑到对设备的改动较小,常采用芯轴振动的方案[49]。Murakawa 等[4]发现径向振动拉丝具有更高的极限拉拔速度,但轴向振动拉丝可以得到更好的表面质量和更小的流动应力;与常规拉丝相比,轴向振动拉丝最大应力下降约91%,而径向振动拉丝下降约67%[3–4]。除了普通材料外,振动辅助拉丝也被应用在高强度材料如钛合金、高温合金的拉拔中。单小彪等在钛合金丝材拉拔中施加频率为21kHz、振幅为20μm 的切向扭转复合超声振动,成形力与轴向振动拉丝相比降低了15.6%,与不施加超声相比降低了23%。复合超声振动具有比单一轴向超声振动更好的成形效果,为难变形金属的拉拔成形提供了一种新思路[50–51]。低频振动辅助拉拔也取得了比较好的成形效果,姜志宏等[52]将低频振动引入到薄壁铜管的游动芯头拉拔中,随着振幅的增加拉拔力明显降低,但频率的影响不是很明显。

图3 振动辅助拉拔工艺(f为频率;a为振幅;v为速度)Fig.3 Vibration assisted drawing process (f is frequency; a is amplitude; v is speed)

2 振动辅助板料成形

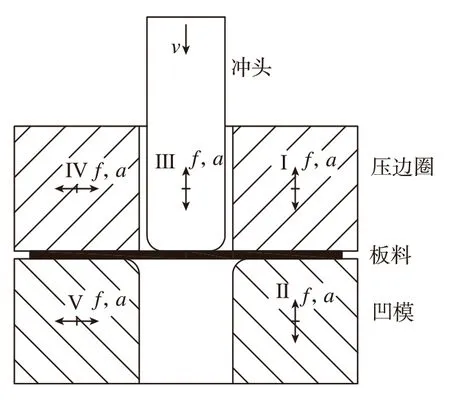

板料成形件在航空航天、汽车等领域中应用广泛。振动辅助板料成形工艺主要包括振动辅助拉深、冲裁、弯曲、拉伸、渐进成形等,关注的研究点包括成形性能、模具磨损、板料回弹、成形件质量等。振动辅助拉深根据施加位置和振动方向的不同主要有如图4 所示的5 种形式,可用于加工杯形件等回转件或盒形件等非回转件。Jimma 研究了冷轧钢和304 不锈钢的超声辅助拉深工艺,发现施加超声振动后极限拉深比(LDR)增加了12%~16%,起皱现象得到改善并且最大成形载荷减小约15%[5],并且相关研究表明低频振动辅助拉深同样具有提高板料成形极限的效果[53]。

图4 振动辅助拉深工艺(f为频率;a为振幅;v为速度)Fig.4 Vibration assisted deep drawing process (f is frequency; a is amplitude;v is speed)

回弹是板件精度控制中一个十分关键的问题,振动的引入可以有效降低板料成形中的回弹现象。柏玲磊等[36]设计了振动辅助拉伸成形装置,研究了飞机蒙皮的振动辅助拉伸成形,结果表明低频振动可有效减小飞机蒙皮拉伸成形后的回弹,并且在试验参数范围内(频率10~30Hz,振幅0.5~1.5mm),回弹量随振幅的增加而减小,而对频率变化不敏感。丁婕[54]在铝合金板料超声辅助弯曲中观察到回弹角最大降幅达37%,最大载荷降幅为56%。

振动辅助冲裁一般是在冲裁时对冲头施加振动,可以提高断面质量。程涛等[55]研究了中碳钢的超声辅助冲裁工艺,发现超声振动可以减小精冲件的塌角尺寸,并能够促使裂纹提前萌生,从而提高光亮带的比例。Liu 等[56]对厚度为0.2mm 的铜箔进行了超声辅助微冲裁,采用的纵向超声振动频率和幅度分别为36.1kHz 和1.66μm,光亮带最大比例从79%提高到84%,减少了毛刺的产生,并且冲裁过程中剪切面上的抛光效果可以减小表面粗糙度。

图5 振动辅助渐进成形工艺(f为频率;a为振幅)Fig.5 Vibration assisted incremental forming process (f is frequency; a is amplitude)

板料渐进成形是将板料的三维模型沿垂直方向分层离散成一系列等高层,在各等高层上形成加工轨迹,数控机床控制工具头沿加工轨迹对板料进行逐层加工,最终成形出设计零件[57],振动辅助渐进成形则是在原有设备的工具头上引入振动(图5)。板料渐进成形工艺具有较大的柔性且不使用凹模,可以成形形状较为复杂的零件,在小批量生产中优势明显。李燕乐等[10–11,58]对超声辅助板料渐进成形工艺进行了系统的研究,结果表明施加超声振动后材料流动应力减小,材料的流动面积增加,更多的材料参与变形,有利于改善材料堆积、起皱和破裂的问题。

3 振动辅助挤压成形

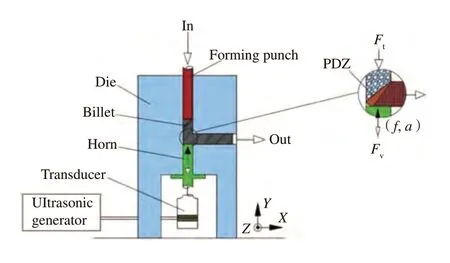

振动辅助挤压成形有较多的应用,除了常规的工艺优点外,还具有增大挤压比、减少材料折叠的作用。在超声辅助挤压成形中,成形力的降低受到挤压速度的限制,在高速时成形力下降不明显[59]。这可能是由于材料在大变形、快速挤压、大接触面积和高压变形中,超声振动使界面局部温度升高,导致摩擦力增加[7]。Xie 等[34]对6063 铝合金环进行了超声振动压缩试验,发现超声能量在传播过程中的损耗使与工具头接触的上表面的表面质量、硬度和减摩效果明显优于下表面。Bagherzadeh等[60]对超声辅助等径角挤压工艺进行了研究,如图6 所示,将频率为20kHz、振幅为15μm 的超声振动直接施加在铝合金坯料上,与不加超声振动相比,成形力降低了31%,平均塑性应变增加58%,消除了材料的折叠缺陷,并提高了变形的均匀性。

图6 超声辅助等径角挤压工艺(PDZ为塑性变形区;Ft为静力;Fv为振荡力;f为频率;a为振幅)Fig.6 Ultrasonic assisted equal channel angular extrusion process (PDZ is plastic deformation zone; Ft is static force; Fv is pulse oscillatory force; f is frequency; a is amplitude)

受到超声振动装置功率的限制以及超声能量在传播中的耗散影响,超声辅助挤压难以加工尺寸较大的零件,因此近年来许多学者对振动辅助微成形和低频振动挤压进行了研究。Lou 等[6]研究了纯铜的超声辅助微挤压,结果表明材料的流动应力、摩擦系数和显微硬度随振幅的增加而减小,表面质量升高;由于零件尺寸较小,晶粒尺寸效应不可忽略,因此振动对微成形中材料性能的影响比较复杂。低频振动辅助挤压工艺在部分研究中已经被用于成形微槽道薄板[61]、花键[62–64]、齿轮[65–66]等零件,取得了较好的成形效果。

4 其他振动辅助成形工艺

也有学者对其他振动辅助成形工艺进行了研究。Suh[67]将超声辅助冷锻应用在冷轧机切边刀的生产中,刀具表面产生了纳米级细小晶粒和残余压应力,提高了刀具寿命和可靠性。Bai 等[68–69]研究了金属箔的振动辅助微锻造工艺,发现较大的振幅可以得到更好的表面质量。蔡改贫等[8–9]研究了振动摆辗工艺,发现与普通摆辗相比,振动摆辗的成形力小、成形时间短、成形质量高,并通过该工艺生产了内花键套。Rasoli 等[70]将超声振动引入铝合金管的旋压工艺中,结果表明低功率超声振动可以改善样品的内表面质量;大功率超声振动可以使径向力减小4%~13%,并减少物料溢出。铆接是飞机装配中一种重要的连接方式,解振东[71]研究了超声辅助铆接工艺,超声振动使钉杆变形更加均匀,并增大了铆接结构的干涉量和均匀度,有助于提高铆接结构的剪切强度和疲劳寿命,在频率28kHz、振幅4.32μm 时,可分别使45 钢、6063 铝合金、T2 铜的铆接结构剪切强度提高10.47%、10.22%、9.2%。

振动辅助塑性成形应用在板料成形与体积成形中都取得了较好的效果。首先,振动可以减小成形载荷、改善材料的塑性,对于难变形、塑性较差材料以及变形量较大零件的加工优势明显。其次,振动减小板料回弹的作用,可以显著改善板料的成形效果,提高板件成形精度。另外由于表面效应,振动应用于拉拔、挤压等成形工艺,对零件表面质量的提升效果较为明显。超声振动装置的局限性使得超声辅助成形局限于坯料体积较小、成形力较小、模具结构比较简单的工艺。目前振动辅助成形工艺具有向微成形、多向复合振动辅助成形、振动局部加载成形或低频成形的方向发展的趋势,以解决超声功率低的问题。

振动辅助成形装置

振动辅助塑性成形是在塑性成形中通过振动发生装置将振动引入到模具或者坯料中实现的。根据振动频率和产生方式的不同,主要有超声振动辅助成形装置和低频振动辅助成形装置。

1 超声振动辅助成形装置

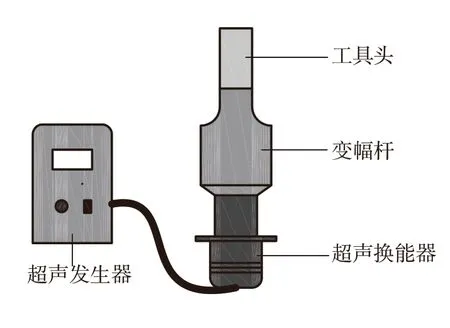

图7 超声振动辅助成形装置Fig.7 Ultrasonic assisted forming apparatus

超声振动辅助成形装置一般由超声发生器、超声换能器、变幅杆和工具头组成,如图7 所示。超声发生器用于将工频交流电信号转换为超声频率的电振荡信号,然后经超声换能器将电振荡信号转换为超声振动,频率一般为15~40kHz。常用的超声换能器有压电陶瓷换能器和磁致伸缩换能器。通常超声换能器产生的振动的振幅较小,需要经过变幅杆放大,然后直接或经工具头引入坯料。彭卓等[72]设计的超声辅助微挤压成形装置采用双换能器和双变幅杆驱动形式,并对矩形六面体变幅杆的结构进行优化,可负载坯料及模具实现竖直方向的整体超声谐振。

当施加的频率和系统固有频率相等时能够产生共振,超声振动可以产生最大的效果[73]。成形过程中载荷和温度的变化,会导致系统固有频率变化而无法产生共振[28],因此在一些研究中运用了具有自动调节能力的超声发生装置,可以在成形过程中在一定范围内自动产生谐振。对于不同的应用条件,往往需要设计不同的变幅杆以达到良好共振的效果。共振状态下,振幅比较高,可能会导致机械系统崩溃自毁。超声振动成形装置受到成形力的限制,在载荷较大时存在无法起振的现象,需要开发更大功率的超声振动装置。

2 低频振动辅助成形装置

低频振动辅助成形工艺采用的振动频率一般在几Hz 到几百Hz,采用的振动装置除了伺服电机外,主要是低频振动发生器。伺服电机可以通过精确控制滑块的伺服运动来实现成形过程中低频振动的叠加,增加了振动辅助成形过程的可控性,频率、振幅的可调性更好,装置通用性也更好。低频振动发生器根据原理的不同,一般可以分为机械式、气动式、电磁式和电液式[74–75]。机械式振动发生器是通过偏心轮等机械结构产生低频振动,可以得到较大的输出功率,但振动频率和振幅的可调节性较差,并且在振动过程中会产生较大的噪声。气动式振动发生器通过机械结构将压缩气体转换为低频机械振动,通过调整活塞质量和气体压力分别调节振动频率和激振力。电磁式振动发生器通过电磁感应原理将电振荡信号转换为不同波形的低频机械振动,频率可调节范围较大。电液式振动发生器是通过电动激振器带动液压伺服阀,控制液压缸中的活塞产生机械振动,可以得到较大的激振力,在大型设备上应用较多。

前文提到低频振动挤压被用于生产齿轮、花键等,具有较好的成形效果,许多企业开发了相应的压力机。德国的FELSS 公司开发的立式振动挤压机是比较具有代表性的产品,该装置在凹模上施加低频振动,频率约为20Hz[75]。合肥合锻公司开发了1000kN 轴向振动成形液压机,采用的电液式振动发生器频率可以在10~30Hz 之间调节,可用于花键生产并提高生产效率[76]。除了伺服压力机外,低频振动成形装置的通用性相对于超声振动成形装置较差,需要开发专用压力机,超声振动成形装置只需要附加在普通压力机上,设备成本相对较低。超声换能器在高温下性能会急剧恶化,而大多数低频振动成形装置在较高温度下仍能良好工作,因此相对于超声振动,低频振动在热加工中的应用优势明显。

结论

与传统塑性成形工艺相比,振动辅助塑性成形工艺具有降低成形载荷、提高零件表面质量、改善材料成形性能的优点,已经在工业生产中得到了广泛应用,但仍存在一些问题亟待解决。

(1)对于振动辅助塑性成形机理缺乏统一和明确的解释,对于“表面效应”和“体积效应”中各种机制的耦合作用缺乏清晰的认识;微成形中振动与尺度效应的耦合作用机理缺乏明确的解释;振动对非晶合金、金属基复合材料等特殊材料变形行为的影响机制不明确;不同材料在振动辅助成形中的微观组织演化、失效形式以及变形机制缺乏系统的研究;各种理论的应用范围具有一定的局限性,这在一定程度上也限制了本构模型的建立和数值模拟技术的发展。此外,目前研究中较少有从原子层面对振动辅助成形机理进行解释,进一步研究中可采用分子动力学模拟以及原位试验等方法对相关机制进行解释;数值模拟可以对振动辅助成形过程进行定时定量研究,基于物理的本构模型与混合本构模型有助于获得准确的模拟结果,应当予以关注。

(2)在振动辅助塑性成形工艺方面,存在振动功率不足、振动损耗、适用范围窄并且缺乏明确的工艺标准的问题。进一步研究中,应对微成形、多向复合振动辅助成形、振动局部加载成形、低频辅助成形或振动辅助热成形等工艺予以关注,对关键工艺参数如振幅、频率、变形速率等的确定进行系统化研究以建立工艺标准。

(3)在成形装置方面,振动对成形过程稳定性、成形精度以及设备疲劳性能的影响需引起关注;需要研制大功率的振动发生装置,并且具有对输入能量、振幅和频率等参数更好的量化调节能力;同时,进一步提高成形系统的控制精度、模具精度、稳定性、系统刚度以及自动化水平,以满足对成形力较大及形状较为复杂零件的成形需求,提高在工业生产中的适用性。

虽然还存在一定的问题,但随着相关研究的进行和问题的解决,振动辅助塑性成形工艺将具有更加广阔的应用前景。