某城市客车减振器支座疲劳寿命仿真分析

2020-11-03庄首吉

庄首吉,曾 锋

(厦门金龙旅行车有限公司,福建 厦门 361022)

减振器支座不但承受来自汽车本身的重量,还承受汽车行驶过程中来自路面的冲击力,其疲劳耐久性能不仅关系到整车能否正常运行,对于保证车辆及行人安全也至关重要[1-2]。因此,减振器支座设计时除了必须有足够的结构强度外,还必须考虑其疲劳寿命。

本文探讨基于Hypermesh/OptiStruct平台的减振器支座结构强度计算和疲劳寿命预估的仿真分析方法,并将仿真分析结果与实际破坏形式进行对比[3-4]。同时根据仿真分析结果,对结构进行优化设计,有效提高减振器支座的疲劳寿命。

1 减振器支座结构强度计算

客车行驶过程中,减振器支座主要承受来自减振器传递的力,忽略其他力的影响。车辆行驶中由于路面的不平整对减振器支架产生瞬态冲击载荷[5],因此,在减振器支架结构强度分析中,需要考虑载荷系数。根据工程经验,此次分析动载系数取1.5[6]。根据提供的资料,减振器的最大阻尼力为5 600 N,因此模型中对支座施加8 400 N的载荷。

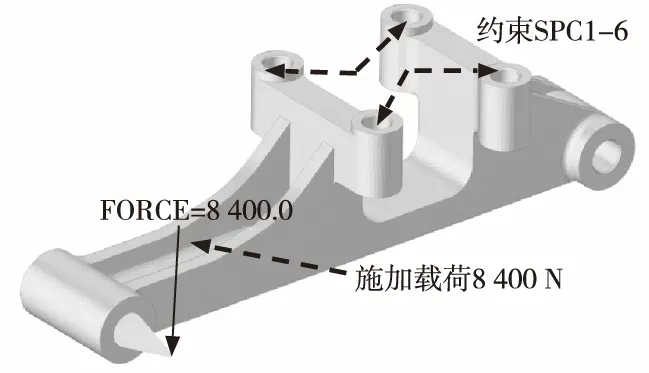

减振器支座的有限元模型如图1所示。采用四面体单元进行网格划分,基本尺寸3 mm,局部特征区域进行加密处理。支座模型共划分653 453个单元、119 517个节点。

图1 有限元模型

通过约束支座与车桥连接的螺栓孔处在x、y、z三个方向的平动自由度和转动自由度,模拟减振器支座被固定在车桥上。通过建立支座螺栓孔与减振器连接点的刚性Rigid单元,模拟减振器与支座的连接关系,并在连接点处施加竖直向下的8 400 N的载荷。减振器支座材料为铸钢ZG270-500,其屈服极限为270 MPa。

静强度分析计算出的应力分布如图2所示。减振器支座整体应力水平较低,最大等效应力值为213.3 MPa,低于材料的屈服极限270 MPa,出现在靠减振器一侧的肋板中部。这说明该减振器支座满足结构强度设计要求,但是存在局部应力集中现象,可能造成疲劳破坏。

图2 减振器支座应力分布云图

2 疲劳寿命分析

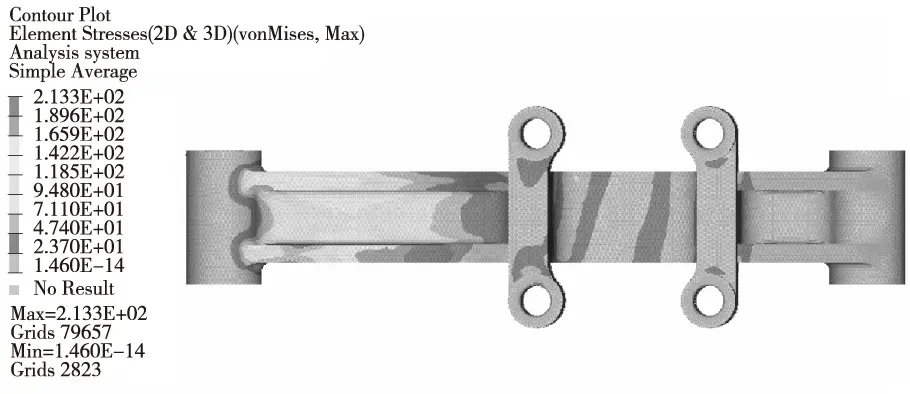

减振器支座的疲劳属于高周疲劳,选用名义应力法进行疲劳寿命分析。该方法的基本思路是:根据零件的S-N曲线(S为名义应力等级,N为等幅疲劳试验下的疲劳寿命循环次数),载荷应力谱及疲劳线性累积损伤理论(Miner法则)进行抗疲劳分析[7-9]。

大量的实验数据表明,对于钢材等常用金属材料,其S-N曲线和E(弹性模量)、UTS(极限抗拉强度)有一定的相关性。在没有准确的材料曲线的情况下,可以从材料的UTS推算得到近似的S-N曲线[10]。OptiStruct采用“通用斜率法”进行S-N曲线估算,对于钢材,其SRI1=4.263×UTS,b1=-0.125。疲劳应力公式:

S=SRI1·Nb1

式中:S是应力幅值;SRI1是一次循环下的应力值;b1是高周疲劳阶段的疲劳强度指数。

减振器支座材料ZG270-500的UTS为500 MPa,拟合得到的双对数S-N曲线如图3所示。

图3 双对数S-N曲线

在车辆运行过程中,减振器支座承受上下交变循环载荷。在减振器支座受力处施加幅值为8 400 N、频率为1 Hz的正弦循环模拟载荷谱:

y=8 400 sin(2πx),x∈[0,1]

式中:x表示时间,s;y表示x时刻的载荷,N。

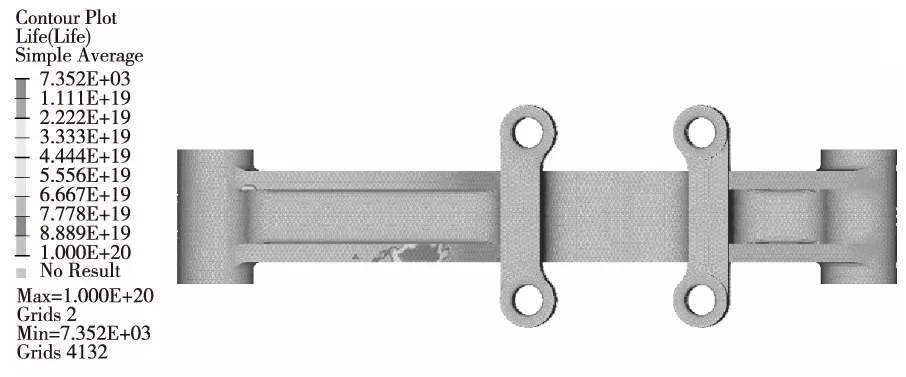

在Hypermesh/OptiStruct环境中,定义材料的S-N曲线(如图3所示)和循环加载工况后,即可利用静强度计算模型进行减振器支座疲劳寿命的分析[11],其结果如图4所示。由图4可以看出,减振器支座的疲劳危险部位分布于靠减振器一侧的肋板中部,与静强度高应力区基本相同,疲劳寿命估计为7 352次,远小于工程设计106次的要求。其他部位疲劳寿命均超过了工程设计的要求。

图4 减振器支座疲劳寿命仿真分析图

根据现场反馈,该批次减振器支座在车辆行驶里程9万~10万km之间出现不同程度的开裂及断裂现象,估计疲劳寿命为10 000次。通过对比发现,有限元仿真分析结果与实际破坏部位吻合度较高,在后续设计和优化过程中应对支座肋板进行局部加强,防止出现疲劳破坏。

3 结构优化设计

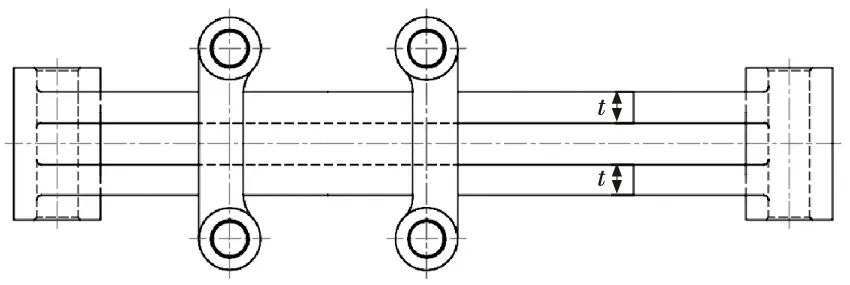

根据疲劳寿命分析结果,考虑到支座安装位置与安装空间的限制,在不改变支座大体结构的前提下,对存在疲劳失效问题的支座肋板进行加强处理,肋板厚度t由原本的12 mm向内部增加至15 mm,如图5所示。

图5 减振器支座加强方案

对优化方案再次进行结构强度和疲劳分析,结果显示,减振器支座整体应力水平相对较低,最大等效静应力值由213.3 MPa降至174.0 MPa,最小疲劳估计寿命为6.667×1019次,远大于工程上106循环的设计要求。优化设计方案能够有效地提高支座的疲劳耐久性能。

4 结束语

本文应用有限元方法对某城市客车减振器支架进行结构强度计算及疲劳寿命分析。根据仿真分析结果,对结构进行优化设计,优化方案的结构强度及疲劳寿命均符合设计要求。采用有限元方法进行疲劳寿命分析,可以降低试验费用,缩短开发周期,提高零部件乃至整车的疲劳耐久性能,具有重要意义。