三相卧螺工艺生产谷朊粉原料小麦粉的质量控制

2020-10-28王志国

王志国

(中粮东海粮油工业(张家港)有限公司,江苏 苏州 215634)

1 谷朊粉生产概况

谷朊粉是以小麦粉为原料提取的一种天然蛋白质,其产出率对工厂经济指标有显著影响,以不同小麦粉为原料生产谷朊粉其出率一般为10%~15%。三相卧螺工艺是以三相卧螺为主要设备对小麦粉各组分进行分离的加工工艺,自动化程度高,能够实现清洁连续生产,是大型规模化工厂首先工艺。三相卧螺工艺生产谷朊粉的原料为小麦粉,主要产品A淀粉,出率38%~58%;B淀粉,出率15%~25%;谷朊粉,出率10%~15%。目前国内谷朊粉生产向大型化、自动化方向发展,单一工厂谷朊粉年产量最大达6万t,谷朊粉分离、干燥工序每班仅需3名操作人员,合理的原料小麦粉质量是工厂连续稳定生产的前提。

小麦粉原料质量指标是影响三相卧螺处理量的重要因素,在保证谷朊粉出率的条件下,国内一般单台三相卧螺设计处理能力在10~12 t/h小麦粉。好的原料小麦粉既能保证三相卧螺以较高的产量运行,又能保证产品的出率。受投资成本及运行成本影响,一般设计时三相卧螺加工能力取较大值。正常运行条件下,三相卧螺产量低一些,其A淀粉和谷朊粉的出率会略高。一般工厂为保证产品出率会降低三相卧螺运行产量,因此原料小麦粉的质量控制十分重要。

2 原料小麦粉质量控制

三相卧螺工艺生产谷朊粉的原料小麦粉指标大多以特二粉为参考,对水分、灰分、面筋、粒度等有要求,一般要求水分小于14%,灰分干基小于0.85%,湿面筋质量分数大于28%。工厂一般更看重湿面筋含量,湿面筋含量越高谷朊粉出率越高。大型谷朊粉生产工厂会对原料小麦粉粉质、拉伸、吹泡、降落数值、A、B淀粉含量等指标进行检测,但没有提出指标要求,究其原因是没有明白检测内容对谷朊粉生产有什么影响,不能对谷朊粉原料小麦粉生产提出指导意见。

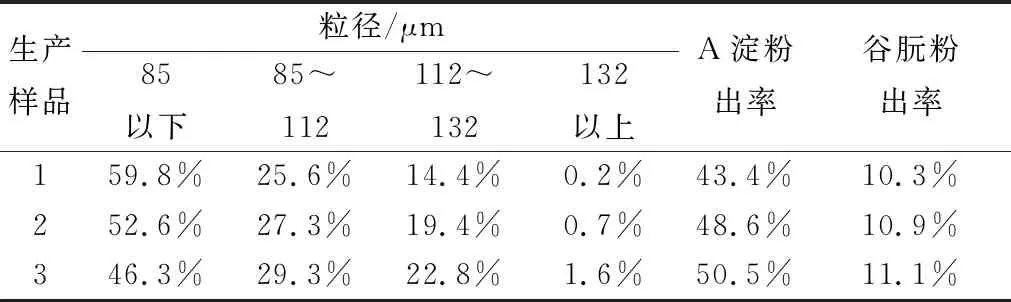

根据生产经验,在小麦品种相同的条件下,不同加工工艺生产的小麦粉,其谷朊粉和A淀粉的出率是不相同的。通过对比得知,在小麦粉颗粒相对粗一些的情况下,谷朊粉和A淀粉的出率要高一些(见表1)。因此,一般规模化工厂在原料的控制上对小麦粉粒度有一定要求,但对影响产品出率的最终因素及过程仍不清晰。

表1 2006年某工厂小麦粉粒度与产品出率关系

3 三相卧螺生产工艺

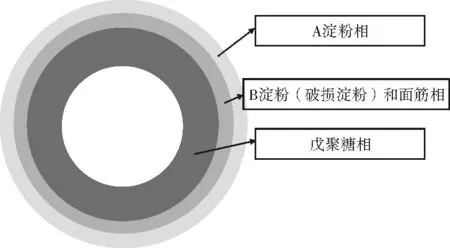

三相卧螺工艺是目前规模化谷朊粉厂生产使用的首选工艺,小麦粉与水混合均匀后形成面浆,静置一定时间进入三相卧螺分离成A淀粉、B淀粉和面筋、戊聚糖等几种主要组分。三相卧螺工艺生产谷朊粉是利用小麦粉中不同组分与水混合作用后,在同一离心场中受到的离心力不一样,而形成不同的离心层进行分级的。密度大的成分受到的离心力大,在离心场的外层,密度小的成分受到的离心力小,在离心场的内层。三相卧螺通过对离心场中不同位置的组分进行收集而分成三相:重相A淀粉、中相B淀粉(破损淀粉)和面筋、轻相戊聚糖等。正常运行状态下,三相卧螺离心场描述如图1所示。

图1 三相卧螺离心场示意图

小麦粉的主要成分包括:淀粉(包括破损淀粉)、蛋白质、戊聚糖等。小麦粉中不同组分吸水率大致为:正常淀粉40%,破损淀粉200%,蛋白质180%~200%,戊聚糖400%~1 000%。

小麦粉不同组分间吸水率相差较大,不同组分吸水后出现密度差,密度差是三相卧螺实现不同组分分离的基础。吸水率的差别是小麦粉不同组分在三相卧螺离心场中处于不同位置的根本原因,是三相卧螺工作的基础。

破损淀粉吸水后相对密度与面筋蛋白吸水后相对密度相差不大,在三相卧螺分离场中所处位置基本相同,因此分离的结果是破损淀粉与蛋白质(面筋)混在一起,带来的生产直接后果是A淀粉出粉率下降,面筋与B淀粉分离困难,谷朊粉出率降低,吨产品清水用量升高,经济效益差等。

黏度是影响三相卧螺分离效果的重要因素之一,黏度越大分离越困难。在相同条件下随着破损淀粉含量的增加,小麦粉黏度也增大,破损淀粉含量与峰值黏度、低谷黏度、最终黏度均呈极显著正相关[1]。

4 原料小麦粉中破损淀粉含量的控制

根据以上理论分析得出,三相卧螺工艺原料小麦粉控制的一个重要指标是破损淀粉含量,破损淀粉含量越低越有利于淀粉与面筋的分离,有利于整个生产过程的控制与出率的提高。

小麦粉生产过程中破损淀粉含量的控制可通过以下几种方法。

4.1 加工原粮小麦的品种控制

在相同生产工艺条件下,以硬麦为原料生产的小麦粉破损淀粉含量比软麦高,因此,建议使用高筋软麦或软麦与硬麦搭配的方法生产谷朊粉的原料粉,既控制破损淀粉含量,又保证一定的面筋含量。

4.2 小麦调质控制

合理的小麦调质可以降低麦心强度,减少加工过程中破损淀粉的产生。一般情况下,入磨小麦温度高,水分高,加工过程中产生的破损淀粉少,反之则高。

4.3 小麦粉粒度控制

小麦粉粒度越细在加工过程中淀粉受到的损伤程度越高。小麦粉所能穿过的筛孔孔径每减小14~18 μm,其破损淀粉值增加13%左右[2]。正常情况下,小麦粉生产使用的分级筛孔宽为100~132 μm,生产谷朊粉的原料小麦粉使用的粉筛孔宽可选用132~150 μm的筛网。

4.4 取粉部位的控制

小麦粉加工过程中不同出粉点出来的小麦粉破损淀粉含量相差较大,一般情况下吸风粉、尾路粉的破损淀粉含量均较高,原料粉中就不要取该部位的粉。

4.5 磨辊的操作

正常情况下心磨辊轧的越紧,研磨后的片状物料越多,破损淀粉含量越高。建议缩短心磨辊喷砂处理周期,适当降低辊间工作压力,减少磨下片状物料含量。

5 原料小麦粉加工工艺的调整思路

传统谷朊粉专用原料小麦粉的加工工艺是短粉路,磨辊主要使用齿辊,皮磨出粉,较少使用清粉机。现代小麦粉加工工艺一般为中长粉路,皮磨功能是造心、渣,少出粉,心磨出粉,清粉功能完善。

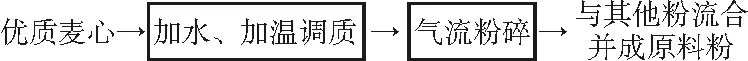

笔者认为谷朊粉原料小麦粉的加工应使用现代制粉工艺与气流分级粉碎相结合工艺,通过皮磨、渣磨及清粉系统将小麦加工成大量优质麦心,之后通过加水加温调质软化麦心,使麦心水分达到16%,温度达到42℃,再通过气流分级粉碎系统将调质后的麦心加工成一定粗细度的小麦粉。

气流分级粉碎的优点在于:粉碎过程以撞击为主,强度低于磨辊研磨,产生破损淀粉含量相对较少。物料达到一定粒度即离开粉碎室,不存在过度粉碎问题,小麦粉粒度均匀,可根据要求在线调整。加工过程中物料输送性能不受加水、加温调质影响,粉碎过程中可实现对产品的冷却,降低产品水分等,有利于产品的储存,减少磨粉机与高方筛设备数量及厂房的投入。

此工序调整的核心是麦心的加水、加温调质,充分利用麦心吸水快,吸水、加温后物料强度下降,易于粉碎,最大限度控制破损淀粉的产生。原料小麦粉中少量大麸星的混入不影响三相卧螺分离效果,后序可以通过相应设备将大麸星分离出来。建议调整后的优质麦心加工流程如图2。

图2 调整后的优质麦心加工流程示意图

6 小结

三相卧螺工艺生产谷朊粉的原料小麦粉常规检测指标建议在原有水分、灰分、面筋检测项目上再增加破损淀粉含量检测,且破损淀粉含量越低越好。小麦粉中破损淀粉含量的控制,对于不论以何种工艺生产小麦淀粉和谷朊粉都有极其重要意义,可以说破淀粉含量的下降直接意味着淀粉出率的增加,面筋提取更为容易。一般情况下,普通小麦粉的干基破损淀粉含量在8%左右;部分中、硬麦品种通过合理控制,破损淀粉含量可下降2~3个百分点,对提高产品出率,增加经济效益有一定促进作用。对以小麦粉为原料加工谷朊粉和小麦淀粉的企业应对小麦粉中破损淀粉含量提出要求,以引导小麦粉加工企业控制、改进生产工艺,最终获取最好原料小麦粉。