喷油嘴孔径、孔数对4100QBZL柴油机PM排放的影响研究

2020-10-20余宏

余宏

摘 要:本文首先对4100QBZL柴油机喷油嘴结构、性能分析,研究不同喷孔径、孔数对PM排放的影响,在喷油量一定且喷油截面积基本相同的情况下,喷孔直径与喷孔数之间成反比关系。在孔径选取合适的条件下,要合理选取喷孔数。孔数选取合理,混合气形成均匀,燃烧良好;否则,混合气形成不均匀,排温升高,性能恶化。在喷油量一定、喷油截面积基本相同及其他喷射条件相同的情况下,增加喷孔数通常能使喷注分布更均匀,喷雾质量提高。但喷孔数过多,容易形成相邻油束互相重叠和干涉,局部混合气浓度过高,由于其周围空气稀少,燃烧不充分,造成烟度及微粒排放增加。

关键词:喷油嘴孔径;孔数;PM排放

1. 4100QBZL柴油机喷油嘴结构、性能分析

4100QBZL柴油机采用长型孔式油嘴,相较短型孔式油嘴而言,尽管加工稍微复杂,但由于配合间隙很小(1.5-3.0μm)的导向部分远离高温区,不会象短型孔式油嘴那样应高温产生变形而引起卡死,长型多孔式油嘴针阀制成阶梯形,靠近燃烧室部分的配合间隙加大到0.5mm左右。4100QBZL柴油机喷油嘴原采用5×φ0.25喷油嘴,是根据柴油机燃烧室、喷油器及气门位置关系(见图1),按照等高度、等弧长的设计原则进行设计的。

4100QBZL柴油机喷油嘴安装倾角为15°,燃烧室缩口直径为φ60(φ65.3),活塞压缩余隙0.9,喷油嘴伸出缸盖底平面3.0mm,喷油嘴各孔油线落点高度以及相邻油束在燃烧室外圆上所夹弧长计算值见表1。

从计算结果可见, 5×φ0.25喷油嘴基本满足油线落点等高度以及相邻油束在燃烧室外圆上所夹弧长相等的要求。依据油线落点等高度以及相邻油束在燃烧室外圆上所夹弧长相等的原则,重新设计了6×φ0.23、7×φ0.21喷油嘴。由于3种喷油嘴喷孔总流通截面积大致相等,因此油泵在额定工况下的循环供油量也基本不变。

喷孔直径的选择要综合考虑喷射压力和油雾贯穿度的影响。在一定的喷射压力下,喷孔直径对喷油嘴特性的影响与油雾贯穿度有关。

由广安公式,油雾贯穿度S=Ct·(d·t) 0.5, (其中d表示喷孔直径,t表示喷射时间,Ct表示其他影响油雾贯穿度的参数)

可以看出,当喷射压力一定时,喷孔直径的平方根与油雾贯穿度成正比关系。这是因为减小喷孔直径,喷出的油滴平均直径变小,油雾细化程度提高,油雾锥角变大,受空气阻力的影响增大,所以油雾贯穿度减小;反之,喷孔直径增大,喷出的油滴平均直径增大,油雾锥角减小,受空气阻力的影响减小,使油雾贯穿度增大。油雾贯穿度过大,会使油滴过多地打到燃烧室壁面,形成油膜,在燃烧室壁面出现油多气少,混合气浓度不均的情况,生成较多的碳烟粒子。如果油雾贯穿度过小,油束打不到燃烧室壁面,在燃烧室壁面油少气多,空气利用率低,并且造成燃烧室局部混合气不均,颗粒排放也会增多。

在喷油量一定且喷油截面积基本相同的情况下,喷孔直径与喷孔数之间成反比关系。在孔径选取合适的条件下,要合理选取喷孔数。孔数选取合理,混合气形成均匀,燃烧良好;否则,混合气形成不均匀,排温升高,性能恶化。在喷油量一定、喷油截面积基本相同及其他喷射条件相同的情况下,增加喷孔数通常能使喷注分布更均匀,喷雾质量提高。但喷孔数过多,容易形成相邻油束互相重叠和干涉,局部混合气浓度过高,由于其周围空气稀少,燃烧不充分,造成烟度及微粒排放增加。

2.柴油机喷油嘴孔径、孔数对PM排放影响的实验与分析

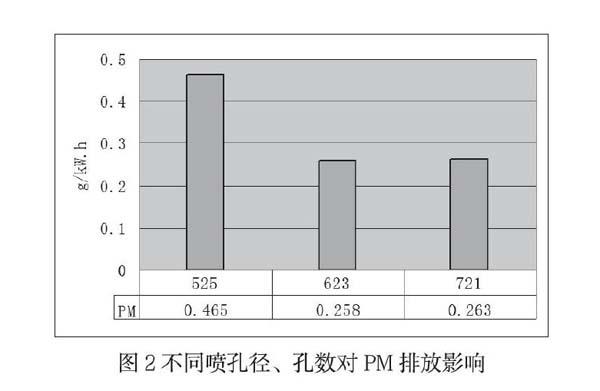

为研究不同喷孔径、孔数对PM排放影响,采用PM喷油泵,在供油提前角10℃A时,分别对5×φ0.25、6×φ0.23、7×φ0.21油嘴进行外特性试验和13工况试验,试验结果如下:

注:PM-MIRA:按照MIRA方法计算的PM值

MIRA计算方法如下:

首先,通过FSN烟度值计算微粒的体积质量RMIR,单位为kg/m3,RMIR=[k(1)·SZBO5+k(2)·SZBO4+k(3)·SZBO3+k(4)·SZBO2+k(5)·SZBO+k(6)]/1000,SZBO—烟度值,FSN;K(1)=-0.0000774932505;K(2)=0.00148742477;K(3)=-0.00655411281;K(4)=0.0221434144;K(5)=0.0102484352;K(6)=0.00153972

其次,通过微粒的体积质量RMIR及排气质量流量MPAB计算微粒的时间质量EMIR,单位为g/h;EMIR=RMIR·MPAB·R·T/P·1000,MPAB—排气质量流量( 进气质量流量+燃油质量流量),kg/h;R—气体常数,287J/kg·k;T—标准温度,298K(25℃);P—标准压力,101300Pa

试验表明(见图2),孔径从φ0.25减小到φ0.23,烟度及PM排放下降。这是由于减小喷孔直径,提高了喷油压力,使喷出的每一油注能够迅速产生细小的微粒,燃油与空气能充分混合,并且由于油雾贯穿度适当,混合气质量提高,燃烧条件改善,因此烟度及PM排放降低。

但喷孔直径不是越小越好,孔径过小,喷注射程缩短,油雾贯穿度过小,局部混合气质量不高;孔径过小还增加了喷油阻力,喷油流量减小,如果喷油压力没有足够高,会大大增加喷油持续期,使燃烧速度较慢,后燃增加。在小负荷情况下,喷油持续期延长的影响还不明显,但在大负荷时,负面影响将十分严重。

喷孔直径的选择除了工艺及成本方面的考虑(喷孔直径过小,加工困难,需要的喷油压力提高,成本加大)。还要避免过大或过小的油雾贯穿度对发动机性能及排放产生的不利影响。在雾化良好的条件下,应尽量使喷油压力不要太高,但要满足油雾贯穿度大小合适雾化良好的要求。

通过试验可以看出,6、7孔油嘴较5孔油嘴,烟度及PM排放明顯下降。这是由于增加孔数使油粒在燃烧室内的分布更均匀,提高了喷雾质量,有利于燃油的蒸发、扩散,有利于油雾与燃烧室内的空气迅速混合,尤其提高了扩散燃烧阶段油束与空气混合质量,有助于着火后喷入气缸的燃油与空气混合,降低扩散燃烧阶段碳烟生成。

由图3可见,六孔油嘴与五孔油嘴相比,六孔的总混合容积加大,燃油在燃烧室中分布更广,混合更充分,单个喷注较窄,芯部浓混合气易于扩散、燃烧。

增加喷孔数后,可以降低对气流的要求。涡流比可以减小,从而改善燃油经济性。

通常认为只要在喷射持续期间,涡流强度能使空气旋转一个相当于相邻油束间的夹角就够了,此时空气利用率最高。

从上式可以看出,喷孔数目越少,喷油持续时间越短,所需涡流强度应越强。当然,上式只具有物理概念上的判断作用,实际最佳涡流强度均超过上述计算结果。

喷孔数量并不是越多越好,721孔油嘴较623孔油嘴而言,性能及PM排放还略差。原因是由于721油嘴喷孔数过多,喷注被过分吹偏,喷注尾被严重拖长,相邻油束间距离过小,相邻喷注间覆盖区域重叠,导致局部混合气不均,燃烧不充分。