粗煤气-水余热锅炉换热面积设计与校核

2020-10-20王艺儒詹淑慧北京建筑大学环境与能源工程学院北京100044

王艺儒,詹淑慧(北京建筑大学 环境与能源工程学院,北京100044)

1 概述

粗煤气是煤在焦炉中高温干馏产生的混合气,蕴含着大量的显热[1-2]。粗煤气热量回收方法主要有上升管汽化换热、导热油夹套换热、热管式换热、余热锅炉换热等[3-7]。余热锅炉换热技术投资比较少,能有效克服结焦,稳定性和回收效率比较高。本文在显热换热前提下,采用Aspen Plus软件对余热锅炉换热面积进行模拟计算,确定换热管束结构,采用关联式法对余热锅炉换热面积进行校核计算。

2 余热锅炉工艺流程与物料参数

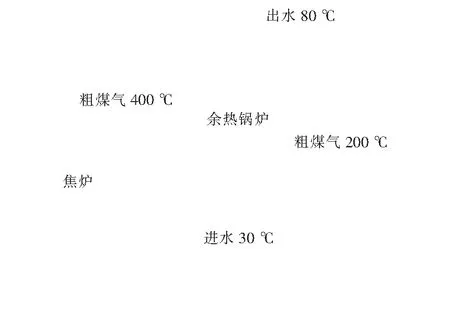

① 工艺流程

余热锅炉工艺流程见图1。由焦炉排出的高温粗煤气进入余热锅炉,加热余热锅炉进水,加热后的水可供居民、工业用户使用。

图1 余热锅炉工艺流程

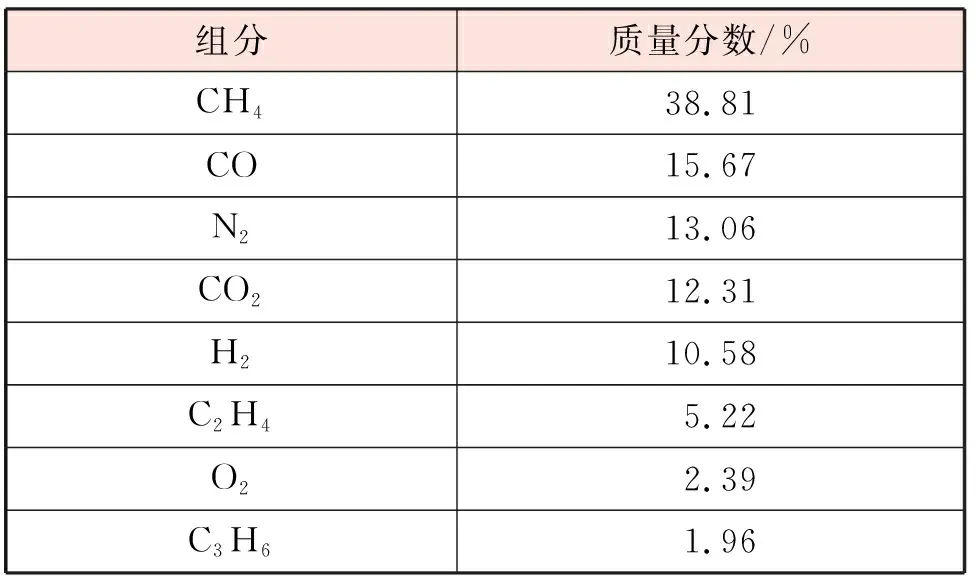

② 粗煤气组成

粗煤气主要成分为干煤气、其他杂质(包括水蒸气)、煤焦油。干煤气(组成见表1)是粗煤气中的轻组分,约占粗煤气质量的49%。其他杂质约占粗煤气质量的40%,且大部分为水蒸气。煤焦油约占粗煤气质量的11%,一般分为两部分[8]:一部分是确定的轻组分;另一部分为无法确定的组分,一般称为沥青。

表1 干煤气的组成

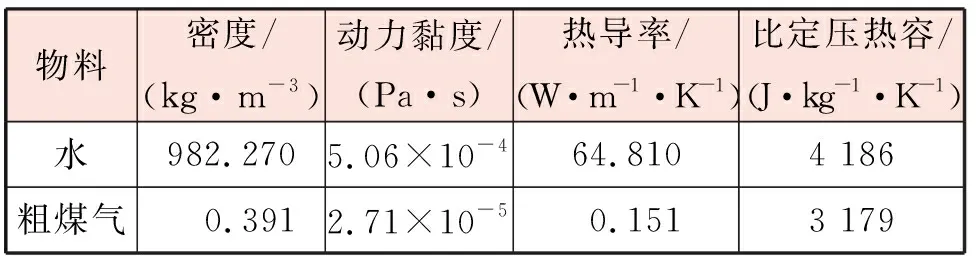

③ 物料物性参数

余热锅炉可视为管壳式换热器,粗煤气走管程,水走壳程。设定粗煤气流速为20 m/s,进口温度为400 ℃,出口温度为200 ℃,定性温度为进出口温度的算术平均值(300 ℃)。设定水的流速为1.0 m/s,进口温度为30 ℃,出口温度为80 ℃,定性温度为进出口水温的算术平均值(55 ℃),物性参数见表2[9]330。采用Aspen Plus物性估算出定性温度下的粗煤气的物性参数,见表2。估算时,将粗煤气视为干煤气,组成见表1。物性方法分为状态方程法、活度系数法,状态方程法主要用于对气体物性分析过程,常见的状态方程有Ideal、SRK、PR等,SRK方程可以比较精确地推算出混合气体物料的真实物性参数。因此,物性方法选取SRK方程。

表2 定性温度下的粗煤气、水的物性参数

3 余热锅炉初步设计

① 初步设计

选用规格为D57×3.5的碳钢换热管,选取Aspen Plus软件适用于管壳式换热器的单元模块(HeatX)中的简捷法模型(shortcut)。该模型不需要换热器结构或几何尺寸,仅通过输入少量已知量即可对换热器进行初步设计。输入粗煤气的进出口温度、水的进口温度,设定水的质量流量为10 t/h。运行模拟程序,得出余热锅炉热负荷为644.71 kW,水出口温度为80 ℃,换热面积(以下称为模拟换热面积)为34.71 m2。

管壳式换热器总管数N的计算式为[10]:

(1)

(2)

式中N——管壳式换热器总管数

qm——粗煤气的质量流量,kg/s

u——粗煤气的流速,m/s

ρ——定性温度下粗煤气的密度,kg/m3

do——换热管的外直径,m

Φ——管壳式换热器热负荷,W

cp——定性温度下粗煤气的比定压热容,J/(kg·K)

Δt——粗煤气进出口温差,℃

换热管单管长度L的计算式为:

(3)

(4)

式中L——换热管单管长度,m

A——管壳式换热器换热面积,m2

K——管壳式换热器总传热系数,W/(m2·K)

Δtm——对数平均温差,℃

将已知参数代入式(1)、(2),可计算得到管壳式换热器总管数为50.71,进而由式(3)、(4)可计算得到换热管单管长度为3.94 m。根据GB/T 28712.2—2012《固定管板式换热器型式与基本参数》第4.3.1条规定,换热管单管长度选取4.5 m。

② 换热管束结构设计

换热管束排布方式选取采用最常见的正三角形排列方式(见图2),为满足排布方式需要,管壳式换热器总管数确定为52。

图2 换热管束排布方式

4 校核计算

管内表面传热系数hin的关联式为[9]182:

(5)

(6)

(7)

式中hin——管内表面传热系数,W/(m2·K)

λ——定性温度下粗煤气的热导率,W/(m·K)

din——换热管的内直径,m

Re——粗煤气的雷诺数

Pr——粗煤气的普朗特数

n——指数,流体被加热时取0.1,流体被冷却时取0.3,这里取0.3

μ——定性温度下粗煤气的动力黏度,Pa·s

将已知参数代入式(5)~(7),可计算得到管内表面传热系数为114.18 W/(m2·K)。

壳程为强迫对流换热,管外表面传热系数ho的关联式为[9]183:

(8)

(9)

(10)

式中ho——管外表面传热系数,W/(m2·K)

λw——定性温度下水的热导率,W/(m·K)

de——壳程当量直径,m

uw——水的流速,m/s

ρw——定性温度下水的密度,kg/m3

μw——定性温度下水的动力黏度,Pa·s

Prw——水的普朗特数

Nc——位于管束中心线上的管数,为8

cp,w——定性温度下水的比定压热容,J/(kg·K)

将已知参数代入式(8)~(10),可计算得到管外传热系数为1 673.29 W/(m2·K)。

忽略换热管壁的热阻,管壳式换热器总传热系数K的计算式为[9]183:

(11)

式中Ro——管外单位面积污垢热阻,m2·K/W

Rin——管内单位面积污垢热阻,m2·K/W

管外单位面积污垢热阻、管内单位面积污垢热阻按GB/T 151—2014《热交换器》附录E分别选取为3.5×10-4、1.76×10-4m2·K/W。将已知参数代入式(11),可计算得到管壳式换热器总传热系数为89.87 W/(m2·K)。进而由式(4)计算得到管壳式换热器换热面积(以下称为计算换热面积)为31.41 m2,与模拟换热面积(为34.71 m2)十分接近,说明模拟结果可信。

5 结论

由Aspen Plus软件模拟计算得到的余热锅炉换热面积为34.71 m2,由关联式法计算得到的换热面积为31.41 m2,二者十分接近,模拟结果可信。