HiPerCem水泥对刚玉-尖晶石浇注料抗渣性的影响

2020-10-17李亚伟徐义彪潘丽萍王庆虎桑绍柏

胡 浩,李亚伟,徐义彪,潘丽萍,王庆虎,桑绍柏

(1.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081; 2.武汉科技大学,高温材料与炉衬技术国家地方联合工程研究中心,武汉 430081)

0 引 言

自20世纪80年代以来,刚玉-尖晶石浇注料因其优异的热震稳定性及抗渣性被广泛用作钢包炉衬材料[1-4]。通常情况下,刚玉尖晶石浇注料采用纯铝酸钙水泥作为结合剂。最为普遍的纯铝酸钙水泥为Secar71水泥,其一铝酸钙(CA)相为60%,二铝酸钙(CA2)相为30%以上,浇注过程中CA和CA2相将发生水化使浇注料产生强度[5]。为降低Secar71水泥中氧化钙对浇注料抗渣性带来的不利影响,人们开发了含尖晶石(MA)的铝酸钙水泥CMA72,这种水泥中尖晶石相与水泥矿相原位共生,可提高浇注料的抗渣性[6]。最近,德国研究人员开发了一种CA相含量很高的HiPerCem水泥,其CA相含量高达95%,而CA2相含量仅为4%。研究表明,HiPerCem水泥在保证浇注料强度的情况下,比普通铝酸钙水泥引入的CaO更少,并使浇注料表现出较好的高温力学性能[7]。

本文在刚玉-尖晶石浇注料中使用HiPerCem水泥作为结合剂,研究浇注料的凝结行为、常规物理性能及抗渣性能,并与添加Secar71水泥和CMA72水泥浇注料的性能进行了对比,以期将新型HiPerCem水泥应用于钢包内衬,达到延长钢包使用寿命的目的。

1 实 验

1.1 试样制备

以板状刚玉(浙江自立控股有限公司,上虞)、尖晶石细粉AR78(安迈铝业有限公司,青岛)、活性α-Al2O3(河南特耐工程材料股份有限公司,开封)、亚微米级活性氧化铝RG4000(安迈铝业有限公司,青岛)为主要原料,其主要化学组成见表1,以FS65(BASF)为分散剂。采用普通铝酸钙水泥Secar71(益瑞石铝酸盐有限公司,天津)、CMA72水泥(益瑞石铝酸盐有限公司,天津)及HiPerCem水泥(Calucem,德国)为结合剂,水泥的主要化学及物相组成见表2。

表1 原料的主要化学组成Table 1 Main chemical composition of raw materials /wt%

表2 水泥的主要化学及物相组成Table 2 Main chemical and phase composition of cement /wt%

为保证三种水泥结合浇注料的强度和抗渣性具有可比性,设计浇注料中CA相含量均为1.8%,保持尖晶石含量均为10%,浇注料的具体配方如表3所示。Secar71水泥、CMA72水泥和HiPerCem水泥结合试样的编号分别为S、C、H。根据计算,三种水泥制备的浇注料中,CaO含量分别为0.90%、0.85%和0.65%。按表3配料,加水搅拌后振动浇注成型为40 mm×40 mm×160 mm的条形试样及外形尺寸为70 mm×70 mm×70 mm的带有锥面孔的立方体坩埚试样。锥面孔的上下直径分别为30 mm和20 mm,孔的深度为40 mm。将上述各试样放入温度为25 ℃,湿度为75%的养护箱中养护24 h后脱模,经110 ℃,24 h烘干后,将试样分别在1 000 ℃和1 600 ℃保温3 h。

表3 试样的实验配方Table 3 Experimental formulations of specimens /wt%

续表

1.2 性能检测

使用跳桌法测浇注料的流动值,使用凝结参数仪(北京神州华测科技有限责任公司)测试凝结过程声速随时间的变化;按照GB/T 2997—2000,使用Archimedes排水法测定试样的显气孔率(AP)和体积密度(BD),测定介质为水;使用IV9500型压汞仪测浇注料的孔径分布特点;按照GB/T 3001—2007,采用三点弯曲法,测定试样的常温抗折强度(CMOR),跨距为100 mm,加载速率为0.15 MPa/s;用X’pert pro型X射线衍射仪对物相进行分析,使用SEM(JSM-6610,JEOL,Japan)观察试样的显微结构。

使用静态坩埚法测试浇注料的抗渣性。在1 600 ℃条件下烧成的坩埚试样内装入25 g实验用渣(渣的化学组成见表4),置于电阻炉中,加热到1 600 ℃保温3 h。随炉冷却后沿坩埚垂直于地面的轴线方向对称切成两半。用图像处理的方法统计坩埚样的侵蚀面积S1和渗透面积S2,侵蚀前坩埚孔的截面积记为S0(孔的截面为梯形),侵蚀指数(W)和渗透指数(P)采用公式(1)、(2)计算。

表4 渣的化学组成Table 4 Chemical composition of slag /wt%

W=S1/S0×100%

(1)

P=S2/S0×100%

(2)

2 结果与讨论

2.1 流动性和凝结行为

试样H的流动值为205 mm,略高于试样S和试样C的流动值(200 mm)。实际上,制备试样H时加水量(4.2wt%)略少于S和C两种试样(4.3wt%),但其流动值略高,这说明HiPerCem水泥作为结合剂时,浇注料的流动性相对更好。浇注料凝结过程声速随时间的变化如图1所示。在24 h的养护过程中,一定时间内声速在三种水泥结合浇注料试样内保持500 m/s左右基本不变,随后快速增加到最大值4 000 m/s并不再变化。其中,试样S内的声速最先开始增加,达到峰值所用时间最短,而试样C内的声速开始增大时刻最晚且达到峰值所用时间最长。依据文献[8]中提出的超声技术检测水泥凝结行为的原理,上述测试结果表明,试样S的凝结速率最快,试样H次之,试样C相对较慢。

图1 浇注料凝结过程中声速的变化Fig.1 Changes of sound velocity during the setting process of castables

2.2 常规物理性能

试样在各温度下的常温抗折强度(CMOR)、显气孔率(AP)、体积密度(BD)及1 600 ℃烧后永久线变化率(PLC)列于表5。从表中可以看出,试样H的脱模强度和烘干强度低于其他水泥结合浇注料。随着热处理温度升高,试样H的强度逐渐增加,但其强度在相同热处理温度下低于试样S和C的强度。相同热处理温度下,试样H与另外两组试样的显气孔率及体积密度差别不大。1 600 ℃烧后,三组试样的体积均表现出轻微的收缩。由文献[9]可知,水泥中CaO在高温下会和Al2O3反应生成CA6相,引起试样体积膨胀,但因浇注料中引入CaO含量较少,生成CA6相时伴随的体积膨胀不足以抵消烧结带来的收缩,所以三种水泥结合试样表现出一定的收缩现象。

表5 试样的常规物理性能Table 5 General physical properties of the specimens

2.3 物相组成及显微结构

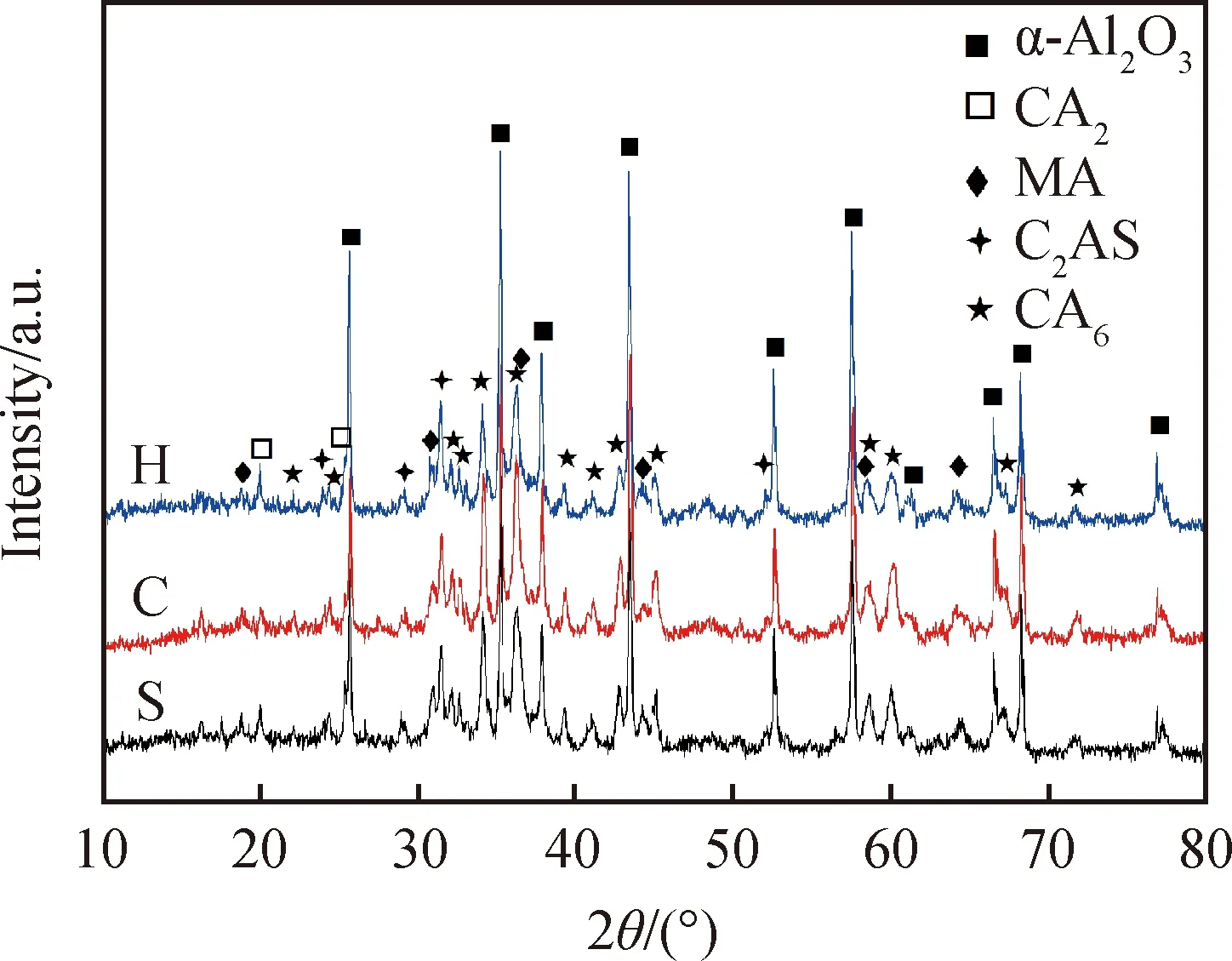

图2为三种水泥结合试样分别在110 ℃、1 000 ℃和1 600 ℃热处理后的XRD谱。110 ℃时,试样H中主要物相为刚玉(α-Al2O3)和尖晶石(MA),还含有少量的β-Al2O3及水泥水化产物C3AH6。1 000 ℃处理后,试样H中主要物相没有明显变化,C3AH6的衍射峰消失,出现一铝酸钙CA的衍射峰,这是因为水泥水化产物C3AH6在升温过程中分解,并在600 ℃以上转变为CA[10-11]。处理温度升至1 600 ℃,试样H中CA的衍射峰消失,出现六铝酸钙(CA6)的衍射峰。相同处理温度下,另外2组试样与试样H物相组成相同,但对比可以发现,110 ℃时试样H的C3AH6衍射峰强相对较低,表明试样H中C3AH6含量相对较少,这是由于试样H中的可水化相CA和CA2总量较少,进而也导致试样H的脱模强度与烘干强度较Secar71及CMA72水泥结合试样的低。

图2 试样的XRD谱Fig.2 XRD patterns of specimens

图3为1 600 ℃烧后试样的SEM照片。从图中可以看出,3组试样中CA6(图中圈出或箭头指向的较亮区域)的含量及分布特点不同。在试样S中CA6相对较多,不仅基质部分CA6相呈簇状分布,而且板状刚玉骨料(TA,暗灰色)边缘也形成了CA6相。与试样S类似,试样C中基质和骨料周围均可以发现CA6生成。然而,试样H中因CaO含量相对更少,使得大部分刚玉骨料表面没能形成CA6,基质中CA6的含量也相对较少。

图3 1 600 ℃烧后试样的SEM照片Fig.3 SEM images of specimens fired at 1 600 ℃

2.4 抗渣性

抗侵蚀试验后,沿坩埚试样中心线切开的剖面图如图4所示。由图可知,3组试样均发生了不同程度的熔渣侵蚀及渗透现象。从坩埚孔中轴线向外侧,依据颜色的不同,可将试样侵蚀部位划分为残渣层、侵蚀层、渗透层及原质层。3组坩埚试样中均有一定量的残渣,其中试样H和S的底部残渣量相对较大,表明渣对试样H和S的渗透相对较少。3组试样的侵蚀指数和渗透指数如表6所示。试样H的侵蚀指数与试样S相近,但其渗透指数在三者中最小;试样C侵蚀指数最小,但渗透指数最大。综合比较,试样H具有最佳的抗渣性能。

图4 渣侵蚀后坩埚剖面图Fig.4 Cross section of crucible after slag corrosion

表6 试样抗渣性能参数Table 6 Slag resistance indexes of specimens /%

各坩埚试样抗侵蚀试验后的渗透层的物相分析结果如图5所示。由图5可知,试样H的渗透层所含主要物相为刚玉、C2AS、CA6、尖晶石及CA2,另外2组试样与试样H的渗透层物相组成相同,但试样H中CA2含量相对较多,CA6含量相对较少,这与试样H中CaO含量相对较低有关。试样S和H的渣-浇注料反应界面处SEM照片如图6所示,试样的渗透层与原质层界面SEM照片如图7所示。观察试样H的侵蚀层(图6(b))可以发现,试样的侵蚀层中刚玉颗粒周围生成较多片状的CA6,绝大部分氧化铁固溶于镁铝尖晶石形成复合尖晶石(Mg(Al,Fe)2O4),低熔点相C2AS主要分布于CA6和复合尖晶石间隙中,部分区域还存在一定CA2相。在试样H渗透层区域(图7(c)),可以发现大量的C2AS、试样CA6,这些物相形成说明了高温下渣中钙离子和硅离子向试样内部扩散速度大于其他离子,渗透深度更大。并且通过对比观察发现,试样S、试样C与试样H的侵蚀层及渗透层的形貌特征相似。

图5 抗渣测试后坩埚渗透层XRD谱Fig.5 XRD patterns of crucible permeable layer after slag corrosion test

图6 试样S和试样H的渣-浇注料反应界面处SEM照片Fig.6 SEM images of reaction interface between slag and castables of specimens S and H

图7 试样的渗透层与原质层界面SEM照片Fig.7 SEM images of the interface between the permeable layer and the original layer of the specimens

2.5 讨 论

刚玉-尖晶石浇注料的抗渣性能取决于材料自身的组成与显微结构[3,12]。试样H与另外2组试样的显气孔率差别不大,但从图8试样的孔径累积分布曲线图可以看出,试样H由于大气孔比例最低,渣渗透指数最低,而试样C中大气孔比例最大,导致渣的渗透最严重,这与鄢文等[13]的研究结果类似。对于侵蚀指数,试样C侵蚀指数低于试样S和H,一方面是由于CMA72水泥中的尖晶石相(晶柱大小约为3 μm)在浇注料中分散,比普通预合成尖晶石更均匀,且活性更高[14],能更有效吸收渣中的Fe,在侵蚀层内形成较高熔点的复合尖晶石相;另一方面是因为更多的渣渗入到试样C内部,导致与侵蚀层接触的渣量减少,侵蚀层内的化学侵蚀反应相对较弱。值得注意的是试样S较试样H渗透指数大,渗入了更多的渣,但两组试样的侵蚀指数几乎一样。这主要是由于试样H中的CaO含量相对更低,侵蚀试验过程,渣中的SiO2与材料中的CaO及Al2O3反应,在试样H侵蚀层内形成的C2AS低熔点相更少,因此在残渣量较多的情况下,试样H的侵蚀指数能达到与试样S相当的程度。

图8 1 600 ℃烧后试样的孔径累积分布曲线Fig.8 Cumulative pore size distribution curves of specimens fired at 1 600 ℃

为进一步弄清浇注料在渣中的侵蚀机理,采用Factsage软件6.2中Equilib模块模拟计算渣对试样H的侵蚀过程。设浇注料试样质量为100 g,由于抗渣测试时每个坩埚装渣量为25 g,定义alpha=4×渣质量/100 g。alpha为1时,表示25 g渣全部与浇注料发生反应,纵坐标为各物质的质量取对数值,计算结果如图9所示。随着alpha值增加,浇注料中尖晶石(MgAl2O4)及刚玉(Al2O3)相与渣反应而不断减少,同时生成新相CaMg2Al16O27。在尖晶石完全反应消失时,CaMg2Al16O27含量达到最大值,随后其开始与其他化合物反应转化为Ca2Mg2Al28O46相。随着alpha增加,刚玉不断溶解,Ca2Mg2Al28O46不断增加,并在alpha增加到某一值时(约0.63),体系内开始生成CA6,其含量在刚玉全部溶解时达到最大值。此外,随着alpha值的增加,体系中液态熔渣(SLAG)的含量一直持续增加。

图9 渣与试样H反应过程中物相变化的热力学模拟Fig.9 Thermodynamic simulations of phase evolutionin for the reaction between slag and specimen H

依据热力学计算结果及侵蚀试验结果分析可知,试样H在渣中的侵蚀过程如下:当渣由气孔渗入试样后,渣中的CaO及SiO2与试样中的Al2O3不断反应,生成低熔点的C2AS相,而CaO与试样中的Al2O3反应则主要生成CA6及少量的CA2。实际的侵蚀产物没有CaMg2Al16O27及Ca2Mg2Al28O46相,这是因为热力学计算结果是在理想的平衡状态下得到的,但由文献[15]可知,CaMg2Al16O27及Ca2Mg2Al28O46在水泥结合刚玉-尖晶石浇注料中的实际生成量较少,图5的XRD谱中也没有发现上述两种物质对应的衍射峰,因此实际侵蚀过程中尖晶石不会与渣中的CaO反应,而是吸收渣中的Fe2O3,生成复合尖晶石相。

3 结 论

(1)HiPerCem水泥结合浇注料的流动性最好,凝结速度介于CMA72和Secar71水泥结合浇注料之间,但其脱模强度、烘干强度及各温度热处理后的强度均较CMA72和Secar71水泥结合浇注料的低。

(2)抗渣侵蚀实验表明,以HiPerCem水泥为结合剂的浇注料因引入的CaO含量较CMA72和Secar71水泥结合浇注料低,大尺寸气孔少,具有较好的抗渣性;而CMA72水泥结合浇注料因试样中大尺寸气孔比例较高,熔渣渗透严重,未能发挥出其水泥中微晶尖晶石相改善抗渣性的优势。