基于响应面法优化的竹丝饰面细木工板热压工艺

2020-09-28辜忠春杜业云杨志斌

李 晖,辜忠春,王 宵,杜业云,杨志斌

(1.湖北省林业科学研究院,湖北 武汉 430075;2.湖北幕阜山竹林生态系统国家定位观测研究站,湖北 咸宁 437100)

竹材具有纹理通直、色泽淡雅的视觉特点,给人以质朴、典雅、脱俗、自然的感受,迎合了现代人的审美观,是当今社会大力提倡的天然环保材料,现已在很多领域得到广泛推崇,是一种重要的装饰材料[1-4]。目前常见的竹装饰类产品主要分为三大类:圆竹类装饰材料、竹质装饰材料以及竹丝装饰材。其中,以竹丝为代表的系列产品具有柔韧性优异、形式变化多样的优点,被越来越多地应用于家具和室内设计领域,有不少家具设计者将其作为板式家具和框式家具的饰面材料进行过精彩的构思[5-9]。然而在消费市场却鲜见该类产品,究其原因主要是在实际生产加工中通常采用的流体状或液体状胶粘剂涂胶操作时会出现涂胶量不易控制和产品透胶、花板的问题。虽然所制的饰面板力学性能都达标,却丧失了其最为重要的装饰效果。为解决这一问题,本研究开发了一种新型的竹丝饰面细木工板,以浸渍胶膜纸替代流体状态的胶粘剂,解决了以上难题,简化了生产工艺,提高了劳动效率,对竹木饰面材料生产加工领域的技术创新具有重要意义。

为高效、科学地获得该材料的热压工艺参数,本研究采用Box-Behnken design(BBD)设计法[10-13],建立了竹丝饰面细木工板热压工艺的响应面模型。通过对回归方程的拟合、响应曲面、等高线的绘制,预测和模拟各因素的交互作用,获得了最优工艺参数方案,为竹丝饰面产品系列化制造提供理论模型和方法指导。

1 材料与方法

1.1 试验材料

饰面材料为竹丝装饰材,购自浙江安吉,其原料为4年生毛竹Phyllostachys edulis(Carr.) J.Houz,气干含水率为7%,胸径为14~16 cm,壁厚为12~16 mm;将其加工成端面为3.2 mm ×1.4 mm(长×宽)的竹丝,横向编织后背衬无纺布,最终制得300 mm×300 mm×1.4 mm(长×宽×厚)的竹丝装饰面材。

人造板基材为细木工板,材质为杨木,气干含水率为7%,厚度为18 mm,购于武汉双龙木业发展有限公司。

三聚氰胺-改性脲醛树脂(MUF)浸渍胶膜纸,厚度为0.05 mm,纸张定量66 g/m2,预固化度30%,由湖北鸿连实业有限公司提供。

1.2 试验设计

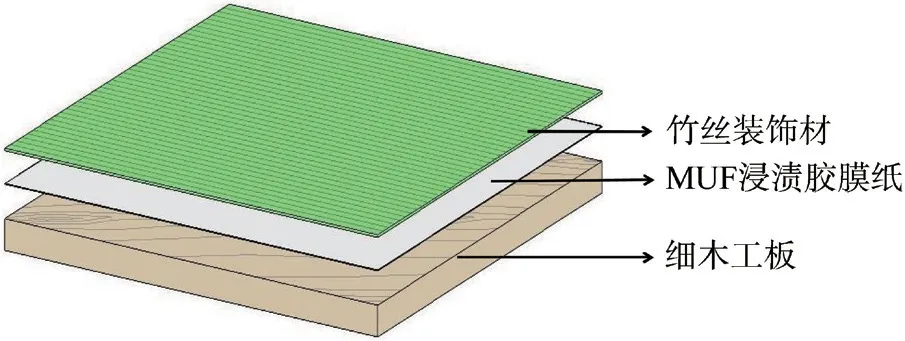

将竹丝装饰材、细木工板和MUF浸渍胶膜纸按照图1方式组坯。热压工艺优化试验分为三个部分:1)对竹丝饰面细木工板的热压温度、时间和压力3个因素进行单因素试验,并确定以上因素响应面试验的取值范围;2)在单因素基础上,通过响应面优化法得到竹丝饰面细木工板的最优生产工艺;3)根据响应面优化方案进行竹丝饰面细木工板工艺验证和胶合性能测试,并将之与响应面模型预测值进行对比,验证其可靠性。

图1 竹丝饰面细木工板的组坯方式Fig.1 The construction of bamboo filament decorative blockboard

1.3 表面胶合性能测试

参照GB/ T 17657—2013《人造板及饰面人造板理化性能试验方法》中表面胶合强度的测试方法,测试竹丝饰面细木工板的表面胶合强度。

2 结果与分析

2.1 单因素试验

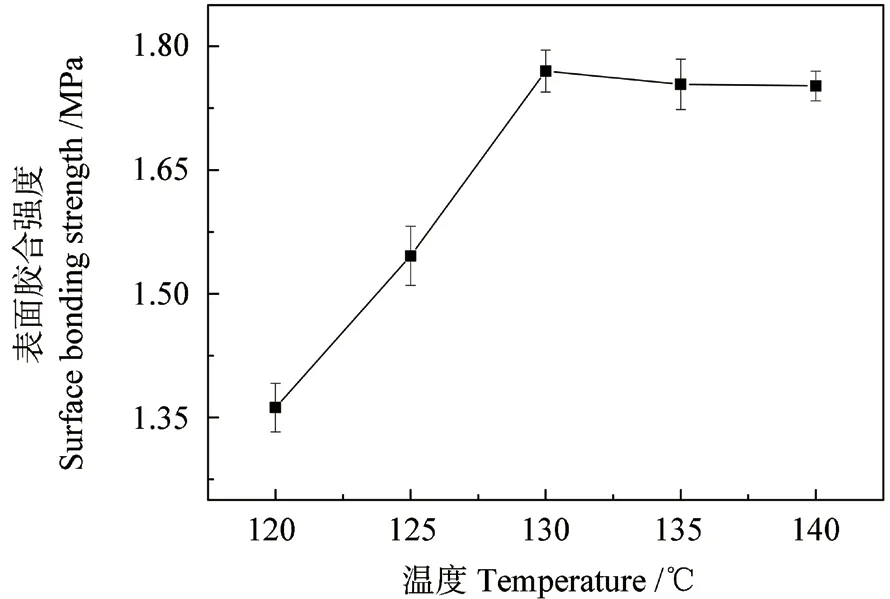

在热压时间6 min、热压压力0.4 MPa的条件下,在120~140 ℃范围内考察热压温度对竹丝饰面细木工板表面胶合强度的影响,测试结果见图2。

图2 热压温度对竹丝饰面细木工板表面胶合强度的影响Fig.2 Effect of hot pressing temperature on surface bonding strength of bamboo filament decorative blockboard

从图2中可以看出,竹丝饰面细木工板的表面胶合强度随着热压温度的增加而呈现较大幅度的提高。热压温度从120 ℃增加到130 ℃时,表面胶合强度的增幅为29.92%。当温度达到130 ℃之后,表面胶合强度变化不大。考虑到在同一生产效率和不降低表面胶合强度的前提下,热压温度越低,能源消耗就越少,越有利于降低生产成本。因此,选择热压温度为120、130、140 ℃ 3个水平做响应面试验。

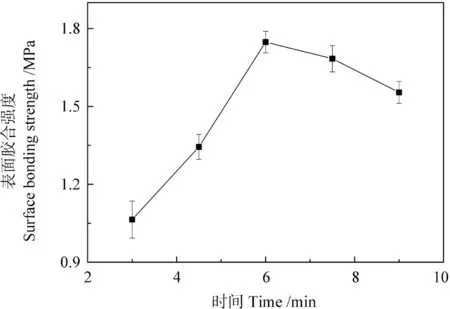

在热压温度130 ℃、热压压力0.4 MPa的条件下,考察热压时间对表面胶合强度的影响,测试结果如图3所示。

图3 热压时间对竹丝饰面细木工板表面胶合强度的影响Fig.3 Effect of hot pressing time on surface bonding strength of bamboo filament decorative blockboard

由图3可以看出,热压时间对试材表面胶合强度的影响要高于热压温度。在所设定的时间范围内,表面胶合强度曲线呈现出先增大后减小的趋势。热压时间设定为9 min时的表面胶合强度值比热压时间为3 min时增加46.05%。通过计算可知,热压时间在3~6 min区间内,表面胶合性能增幅为64.29 %;在6~9 min区间内,表面胶合性能降幅为11.10%。当热压时间为6 min时,试样表面胶合性能最好。结合实际生产而言,热压时间越短生产效率越高,生产成本越低。在保证产品力学性能的前提下,一般选择较短的热压时间。综上所述,选取热压时间为3、6、9 min 3个水平做响应面试验。

在热压温度130 ℃、热压时间6 min的条件下,考察热压压力对表面胶合强度的影响,测试结果如图4所示。

图4 热压压力对竹丝饰面细木工板表面胶合强度的影响Fig.4 Effect of hot pressing pressure on surface bonding strength of bamboo filament decorative blockboard

通过图4可以看出,在试验区间内,随着热压压力的升高,竹丝饰面细木工板的表面胶合强度整体增加74.62%,呈现出先增大后减小的趋势。通过计算可知,热压压力在0.2~0.4 MPa区间内,表面胶合性能增幅为92.90%;在0.4~0.6 MPa区间内,表面胶合性能降幅为9.48%。当热压压力为0.4 MPa时,试样表面胶合性能最好。因此,选取热压压力为0.2、0.4、0.6 MPa 3个水平做响应面试验。

2.2 响应面试验

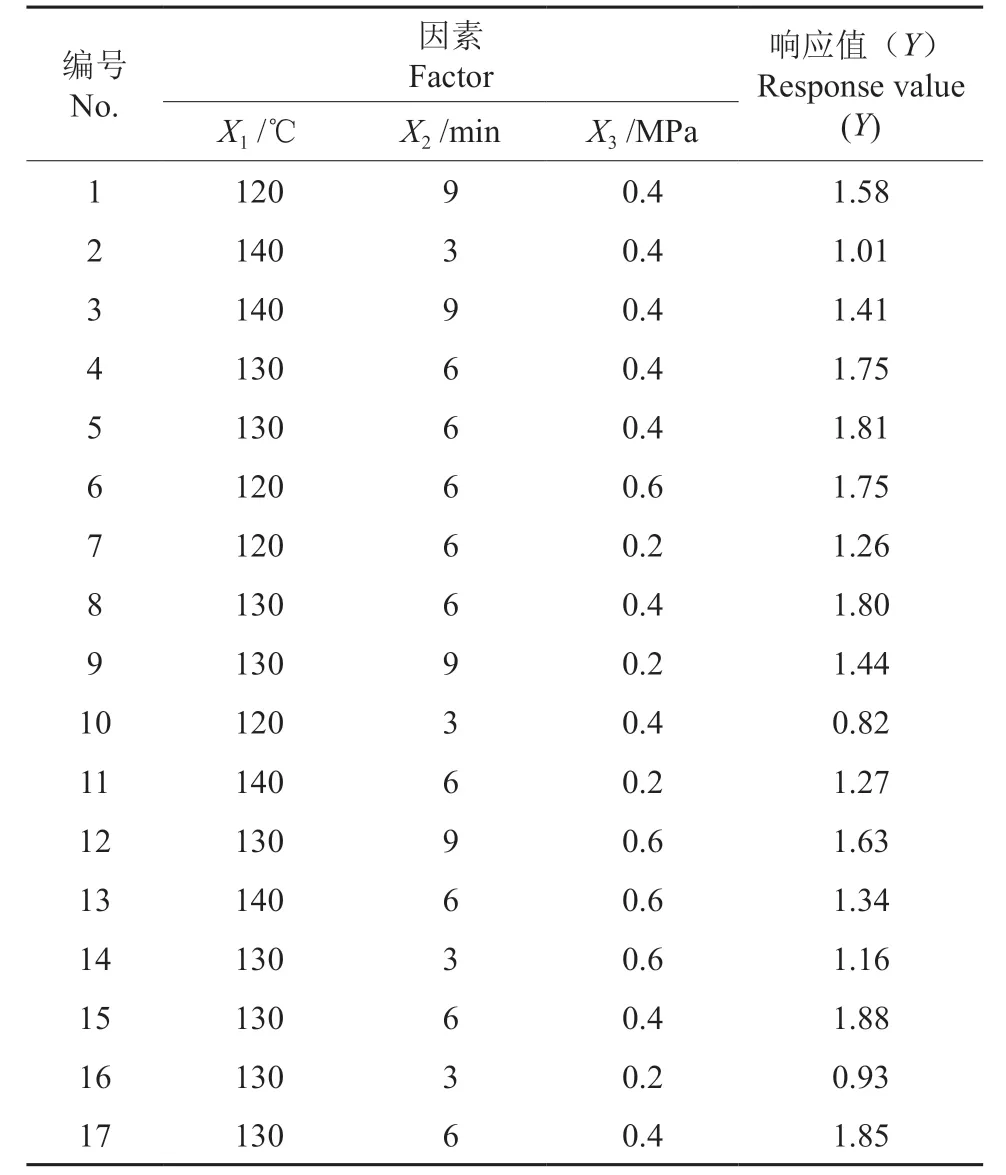

采用Box-Behnken(BBD)进行3因素3水平的三元二次响应面试验方案设计,以热压温度(X1)、热压时间(X2)和热压压力(X3) 3个因素为自变量,表面胶合强度(Y)为响应值,其因素水平见表1,其所对应的试验结果如表2所示。

表1 Box-Behnken 因素水平Table 1 Factors and levels for Box-Behnken design

表2 Box-Behnken试验设计及结果Table 2 Box-Behnken design and results

利用Design-Expert 11软件对表2中的数据进行多元线性回归拟合和二次项拟合,得到以表面胶合强度为目标函数的二次回归方程。

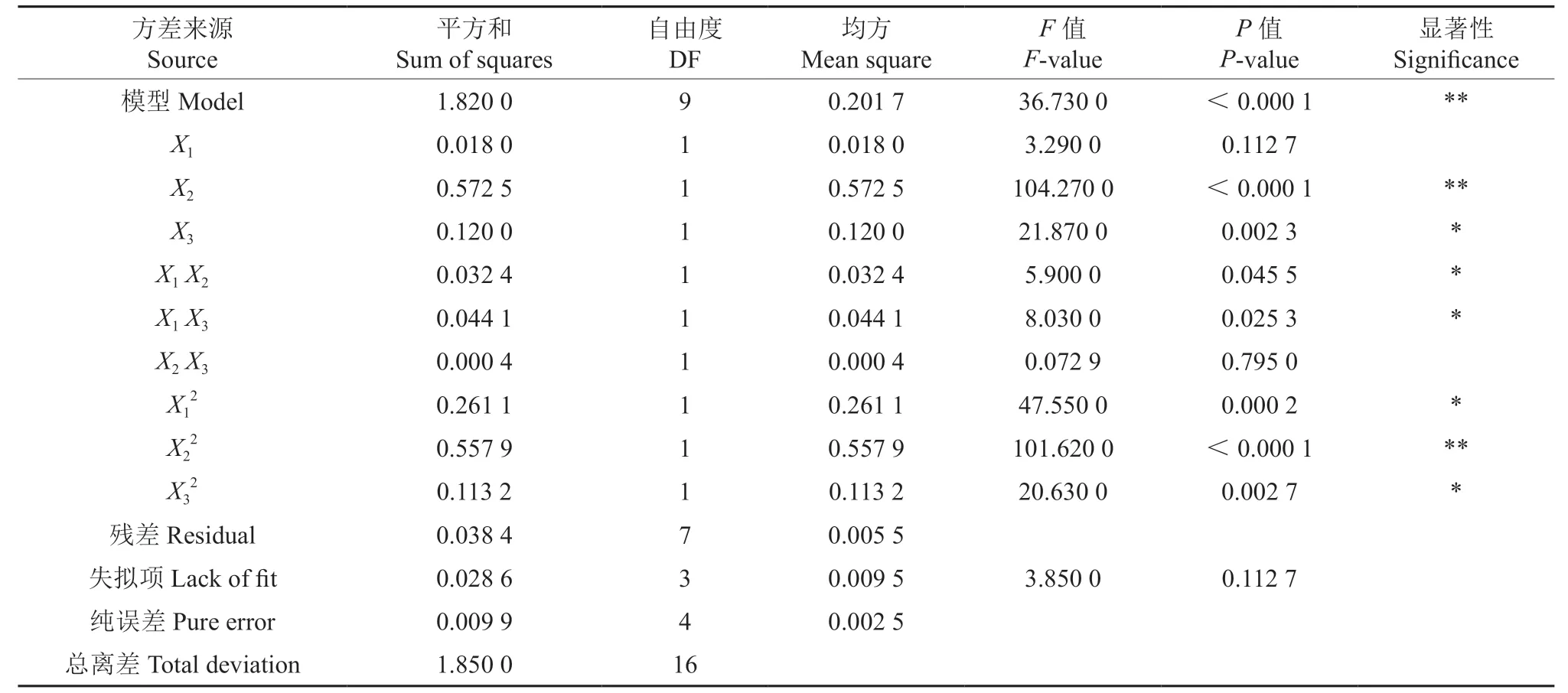

为检验方程的有效性,对表面胶合强度的数学模型进行方差分析,结果见表3。由表3可知,该模型的F值为36.73,P值小于0.000 1,说明该回归模型方差达到极显著水平;失拟项为0.112 7>0.05,失拟项不显著,说明试验误差较小,模型拟合度较高。因此,该回归方程模型成立,可以用来对表面胶合强度进行分析和预测。

因素X1热压温度的P值>0.05,表现为不显著;X3热压压力的P值<0.05,表现为显著;X2热压时间的P值<0.000 1,表现为极显著。交互项X1X2、X1X3、X2X3的P值分别为0.045 5、0.025 3、0.795 0。其中X1X2、X1X3的P值<0.05,X2X3的P值>0.05,这说明热压温度与热压时间、热压温度与热压压力的交互作用对表面胶合强度影响显著,热压时间与热压压力的交互作用不显著。二次项X12、X22、X32的P值均<0.05,说明影响显著。通过对各因素线性、二次及交互作用的探讨,得出各因素对竹丝饰面细木工板表面胶合强度的影响大小顺序为X2>X3>X1,即热压时间>热压压力>热压温度。

表3 表面胶合强度回归方程方差分析†Table 3 Analysis of variance for developed regression equation for surface bonding strength

2.3 工艺因素交互作用分析

响应面图形是响应值对各试验因素值所构成的一个三维空间在二维水平面上的等高图。两因素交互作用对表面胶合强度影响的响应面和等高线如图5~7所示。

图5 热压温度和时间对竹丝饰面细木工板表面胶合强度的影响Fig.5 Response surface and contour plot for hot pressing temperature and time on surface bonding strength of bamboo filament decorative blockboard

图6 热压温度和压力对竹丝饰面细木工板表面胶合强度的影响Fig.6 Response surface and contour plot for hot pressing temperature and pressure on surface bonding strength of bamboo filament decorative blockboard

由图5可以看出,响应面图(图5a)在所选的水平范围内有顶点,说明最佳值在所选的范围内,且等高线(图5b)表现为椭圆形,说明热压温度和热压时间这两个因素交互作用明显[14]。其中,热压温度与表面胶合强度呈曲线相关,曲线走势较为平缓。在所设定的温度范围内,随着热压温度的增加,表面胶合强度会呈现出先增加再缓慢减小的趋势,且约在130 ℃时达到最大响应值。这是由于热压温度较低时胶粘剂固化不充分,胶结能力较弱,随着温度逐渐升高,达到了三聚氰胺改性脲醛树脂胶粘剂的理想固化温度,胶结性能提升。然而,当热压温度过高时,会使胶粘剂中的水分流失,丧失流动性,无法有效进入胶结材料形成牢固的界面层[15-17]。从热压时间对板材表面胶合性能的影响曲线可看出该曲线较为陡峭,这表明该因素对响应值的影响显著,也是呈现出先上升后下降的趋势,约在7 min时出现最大响应值。这说明热压时间不宜太短,否则不能保证胶层完全固化,但热压时间过长不仅会导致胶层固化过度而降低胶合性能,还会造成热压能耗的增加和生产效率的降低[18-21]。

图7 热压时间和压力对竹丝饰面细木工板表面胶合强度的影响Fig.7 Response surface and contour plot for hot pressing time and pressure on surface bonding strength of bamboo filament decorative blockboard

图6为在热压时间设定为4 min时,热压温度与热压压力的响应面3D图和等高线图。由图6可以看出,响应面图(图6a)和等高线图(图6b)在所选的水平范围内出现顶点,等高线表现为椭圆形且较为紧密,这说明最佳工艺参数值在所选的范围内且热压温度和热压时间这两个因素的交互作用显著。其中,热压温度所表现的规律与图5一致,曲线仍然平缓地先上升后下降且最高点在130℃左右;而表面胶合强度与热压压力的变化曲线则表现得较为陡峭,且在0.5 MPa左右出现响应值的最高点。这表明在一定的热压时间和热压温度范围内,热压压力对表面胶合强度影响显著。当压力设定过小时,浸渍胶膜纸层与面材、基材表面结合不够紧密,不能形成牢固的界面;而压力过大会使细木工板表面的杨木单板及竹丝层因二次压缩而变得更为致密,从而破坏胶液的渗透空隙,造成胶液难以渗入。因此,在宏观上体现为表面胶合强度先增加后减小[22-24]。

由图7可以看出,热压时间和压力都与表面胶合强度呈曲线关系,都是先上升后下降的趋势。其中压力-表面胶合强度曲线表现得相对平缓,热压压力对表面胶合强度的影响较热压时间小。从等高线图(图7b)可以看出,其等高线较为松散,这说明热压时间及压力这两个因素交互作用不显著[25]。

2.4 响应面优化工艺的验证

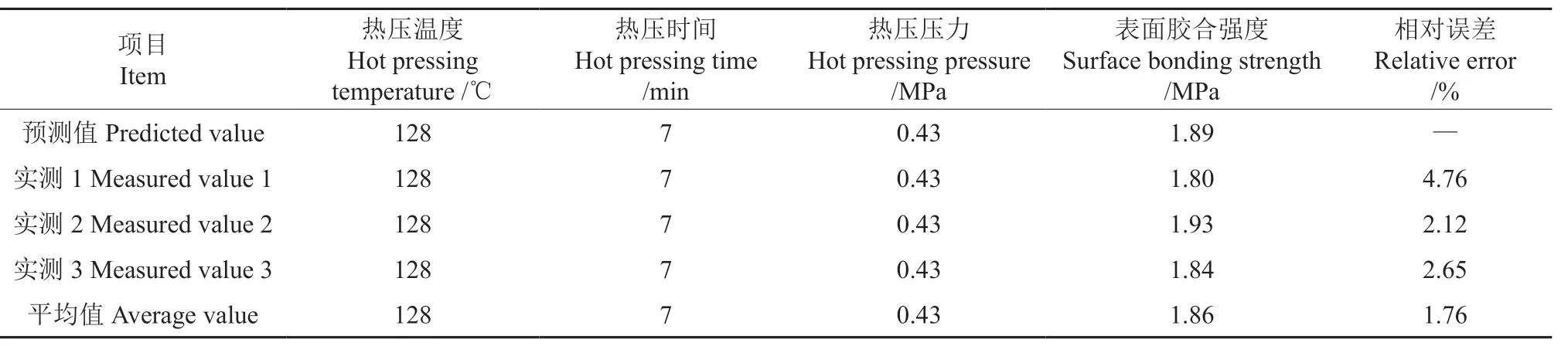

利用Design-Expert 11优化得到的最佳工艺参数为:热压温度128.425 ℃,热压时间6.968 min,热压压力0.425 MPa,且此工艺下制得的竹丝饰面细木工板的表面胶合强度预期值为1.89 MPa。但考虑到工艺实施的可操作性,将实验最佳参数修正为:热压温度128 ℃,热压时间7 min,热压压力0.43 MPa。

为了验证预测优化结果的准确性,根据修正后的最佳工艺参数进行3次重复试验,所得竹丝饰面细木工板的表面胶合强度测试结果与预测值对比见表4。

表4 响应面优化结果对比验证Table 4 Comparison and verification of response surface optimization results

由表4可知,根据修正后的最佳工艺参数所制备的竹丝饰面细木工板表面胶合强度为1.86 MPa,接近于预测值,其相对误差不超过5 %。以上结果说明利用响应面法得到的回归模型与实际情况拟合良好,所建模型正确,可良好预测响应值。

3 结论与讨论

3.1 结 论

采用Design Expert 11软件设计响应面法,探究热压温度、热压时间和热压压力对竹丝饰面细木工板表面胶合强度的影响,并对热压工艺参数进行优化及验证,得到如下结论:

基于响应面法建立的竹丝饰面人造板表面胶合强度的二次响应面回归方程模型为Y=0.681 65X1+0.971 17X2+10.817 50X3-0.003 00X1X2-0.052 50X1X3-0.016 67X2X3-0.002 49X12-0.040 44X22-4.100 00X32-47.647 50。

根据P值可以看出,在试验设定的区间内,热压三要素对竹丝饰面细木工板表面胶合强度影响大小为:热压时间>热压压力>热压温度。热压温度和热压压力的交互作用对竹丝饰面细木工板的表面胶合强度影响最大,热压温度和热压时间的交互作用次之,热压时间和热压压力的交互作用对表面胶合强度影响最小。

利用响应面法优化后的竹丝饰面细木工板表面胶合强度的最佳工艺参数为:热压温度128 ℃,热压时间7 min,热压压力0.43 MPa,且在该工艺下制备的竹丝饰面细木工板的表面胶合性能为1.86 MPa,与预测值的相对误差低于5%,该模型具有良好的准确性和预测性。

3.2 讨 论

本研究侧重于考察热压工艺对本色竹丝饰面细木工板表面胶合强度的影响,而在热压所造成的竹丝装饰面材表面性能变化方面并未涉及,存在一定的局限性,今后还应深入开展此方面的研究。此外,竹丝饰面细木工板是一种新型的竹木复合材料,目前尚无相应的检测标准,在今后的研究中还应结合大量试验数据尽快构建该类材料的性能评价体系,制定相关标准,以利于产品质量控制和市场推广应用。