煤矿局部通风机转速控制算法研究

2020-09-27杜岗马小平张萍

杜岗, 马小平, 张萍

(1.连云港职业技术学院 机电工程学院, 江苏 连云港 222000;2.中国矿业大学 信息与控制工程学院, 江苏 徐州 221116)

0 引言

我国煤矿安全事故中超过60%来自于瓦斯浓度过高引起的爆炸、燃烧[1-2],因此,井下可靠有效的通风是煤矿安全的关键。目前,在我国煤矿通风系统中,尤其是掘进工作面局部通风系统中,仍然存在“一风吹”现象,通风机定频运行,无法根据现场环境适时改变风速,长期处于工频运行状态[3]。这样一方面造成了极大的电能浪费,另一方面在掘进工作面瓦斯浓度突然变大时,风量和风速无法及时进行自我调节,极易引发危险。因此,提高局部通风系统的智能化水平,实现局部通风机运行功率的实时自适应调节具有重要意义。

当前局部通风机变频调速主要采用PID控制方法。PID控制方法具有不依赖精确数学模型、结构简单的特点,但PID控制参数调整往往依赖人工经验,调节时间长,实时性差,而且很容易发生控制量的超调和振荡输出[4-5]。

随着人工智能技术的迅猛发展,开始将人工智能技术与传统PID控制技术进行整合。文献[6-8]分别采用多模态的仿人智能控制、模糊控制和人工免疫等算法对通风机控制PID算法进行优化,提高了通风机转速控制的智能化水平。但上述算法都是基于经验的智能控制算法,虽然在一定程度上提高了控制输出的速度,降低了系统的误差,但是,不管是仿人控制还是模糊控制,都严重依赖于人工经验,无法从根本上解决控制参数调节实时性差、控制输出稳定性差的问题。而粒子群优化(Particle Swarm Optimization, PSO)算法在线性逼近中具有天然的优势,尤其在面对非线性、时滞、高阶等控制对象时,具有所需参数少、收敛速度快、全局搜索能力与自适应能力强[9]等优势。鉴此,本文提出了一种PSO优化PID控制算法,并将其应用到煤矿通风机转速控制中,该算法可大大提高通风系统的控制参数调节自适应能力,有效改善通风系统调节时间、超调量等控制指标。

1 PSO优化PID控制算法

1.1 PSO算法原理

PSO算法是群集智能算法的一种,通过将问题的全部可能解初始为粒子群,并将所有粒子个体的运行模拟鸟群觅食行为来寻找问题的最优解。PSO算法的本质也是一种由随机解到最优解的进化算法。

PSO算法中的粒子无质量且包含速度和位置2种属性。以粒子群中第i个粒子为例,其位置矢量表示为xi=(xi1,xi2,…,xim), 速度矢量表示为vi=(vi1,vi2,…,vim),其中xim和vim表示第i个粒子第m维位置和速度。

在搜索域中,粒子按照速度规定的进化方向确定自己的位置,结合适应度函数值迭代更新,从而确定个体极值(Pbest),并将个体极值与整个粒子群里的其他粒子进行比较,找到相对最优的个体极值,也就是全局极值(Gbest),最终确定一个稳定不变的全局极值,即为最优解。粒子在搜索空间中的进化更新过程满足如下规则[10]:

(1)

(2)

式中:t为粒子当前更新迭代代数;ω为决定粒子进化速度的惯性因子;c1,c2为加速常数;r1,r2为[0,1]区间的随机数。

PSO寻优过程如图1所示。

图1 PSO寻优过程Fig.1 PSO optimization process

1.2 PSO优化PID控制器设计

1.2.1 常规PID控制器结构

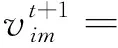

常规PID控制器结构如图2所示。

图2 常规PID控制器结构Fig.2 Structure of conventional PID controller

PID控制器输出表达式为

(3)

式中:u(t)为控制量输出;Kp,Ki,Kd分别为比例(P)、积分(I)、微分(D) 3个环节的参数;e(t)为系统误差,e(t)=r(t)-y(t),r(t)为系统给定输入信号,y(t)为系统被控量。

控制量输出等于P、I、D三个控制环节的输出加权值,在系统误差已知的情况下,如何选取或者整定Kp,Ki,Kd这3个参数,是决定系统控制效果的关键。

1.2.2 PSO优化PID控制器结构

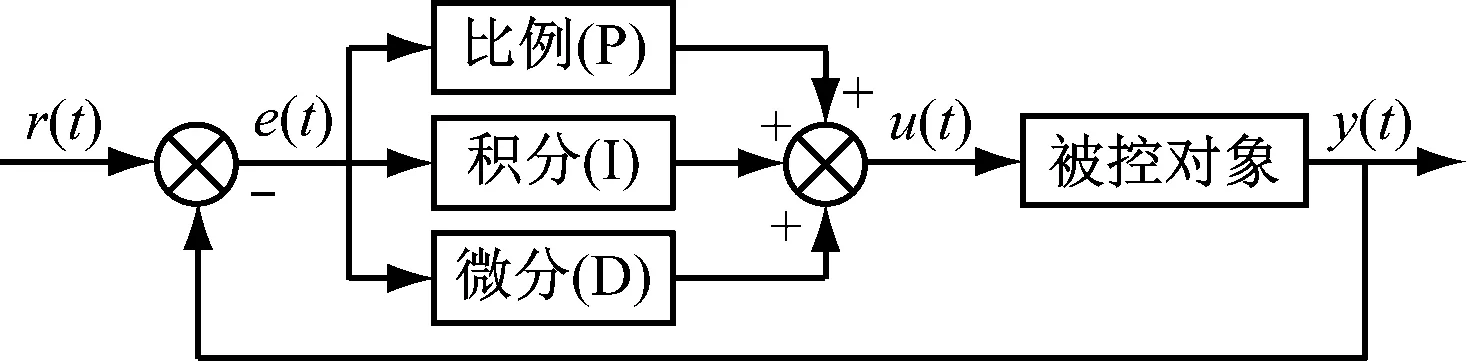

PSO优化PID控制器可分为2个部分:一部分是常规PID控制系统,另一部分是PSO算法。在典型的煤矿局部通风机控制系统中,可编程逻辑控制器(PLC)是PID的控制核心,通过接收风量传感器信号产生PID控制信号并传送给变频器,通过改变异步电动机转速进而实现风量的预期控制。在此基础上添加PSO算法,实现PID控制参数优化。基于PSO优化PID算法的局部通风机转速控制器结构如图3所示。

图3 基于PSO优化PID算法的局部通风机转速控制器结构Fig.3 Structure of local ventilator speed controller based on PSO optimized PID algorithm

PSO算法实现过程在上位机Matlab环境下进行。将经过寻优后的最佳参数值Kp,Ki,Kd传送至PLC,由PLC内置PID运算模块根据式(3)计算得到控制量u(t)。

1.3 PSO优化PID过程

PID控制参数优化过程可以类比为粒子群全局寻优过程[11],控制参数整定优化问题就是确定一组合适的参数Kp,Ki,Kd,使得控制输出指标达到最优。评价输出指标是否最优的依据是适应度函数J取值是否最小,因此,可以选用系统的误差e(t)来构建适应度函数。

常用的误差性能指标包括误差平方积分(ISE)、误差绝对值积分(IAE)和时间乘误差绝对值积分(ITAE)等[12-15],ISE是对误差e(t)平方积分,因为其收敛速度快,易造成控制输出超调量增大;IAE是对误差e(t)绝对值积分,ITAE是对时间t和误差绝对值乘积积分,IAE和ITAE相比ISE都克服了控制输出易超调的缺陷,但同时ITAE因为加入了时间环节,其收敛速度优于IAE。因此,本文选用ITAE指标来构建适应度函数。定义适应度函数为

(4)

粒子的维度可以任意设置,因为PID控制需要优化的仅仅是3个控制参数(Kp,Ki,Kd),所以,可令PSO产生一组三维粒子群,经过迭代进化后,粒子群全局极值满足适应度函数要求时,将粒子位置矢量分别赋值给Kp,Ki,Kd三个参数,据此,粒子群寻优过程便与PID控制器参数整定的过程相统一。PSO优化PID参数流程如图4所示。

图4 PSO优化PID控制参数流程Fig.4 PSO optimized PID control parameter flow

2 仿真与分析

为了验证PSO优化PID控制算法在局部通风机转速控制中的效果,首先需要对控制对象建立数学模型。由图3可知,系统中被控对象包括变频器和异步电动机2个单元,因此,要想求出仿真被控对象模型,必须分别求出异步电动机和变频器的数学模型。

2.1 局部通风机转速控制模型建立

根据文献[14],异步电动机转速和输入频率之间的关系及变频器输入电压和输出频率之间的关系都可近似为惯性环节,等效模型可分别表示为

GMA(s)=KMA/TMAs+1

(5)

GVF(s)=KVF/TVFs+1

(6)

式中:GMA为异步电动机转速;KMA为异步电动机额定转速与工频的比值,是一个常数;TMA为异步电动机时间常数,一般取电动机启动时间的25%;GVF为变频器输出频率;KVF为变频器设定输出频率与最大输入电压的比值,是一个常数;TVF为变频器时间常数,由变频器加速时间决定,一般取加速时间的60%。

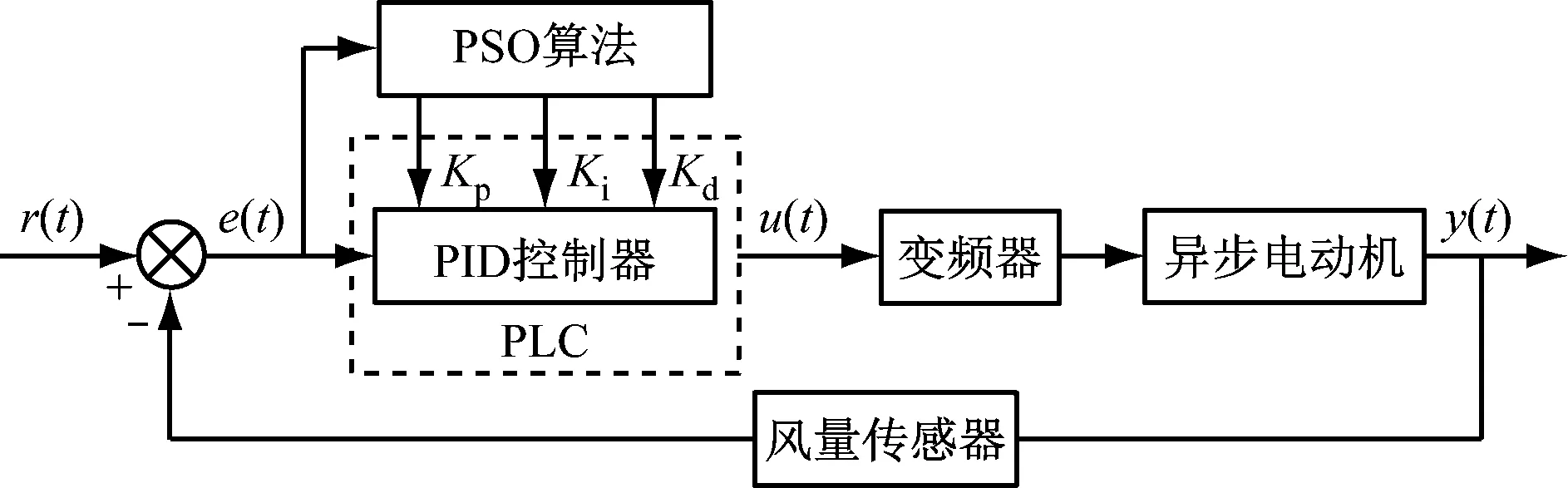

本文以上海大屯能源有限公司姚桥煤矿某掘进工作面局部通风机为例,建立局部通风机转速控制模型。局部通风机型号为 FBD No6.0,性能指标见表1。与之配套的变频器最大输入电压为5 V,输出频率为20~50 Hz,加速时间为0.1 s。

表1 局部通风机性能指标Table 1 Performance indexes of local ventilator

将表1中的具体指标值代入式(5)和式(6),可得出异步电动机和变频器的运行模型,分别为

GMA(s)=58/0.2s+1

(7)

GVF(s)=10/0.06s+1

(8)

根据式(7)、式(8)可得出局部通风机转速控制被控对象数学模型为

G(s)=GMA(s)GVF(s)=

580/0.012s2+0.26s+1

(9)

2.2 仿真设计

根据局部通风机转速控制模型,在Matlab/Simulink中建立局部通风机转速控制仿真模型,如图5所示。

图5 局部通风机转速控制仿真模型Fig.5 Simulation model of local ventilator speed control

仿真模型分为3个部分:第1部分是常规PID控制。第2部分是PSO优化PID控制,这一部分是在常规PID控制基础上增加PSO算法,PSO算法通过S函数实现。传递函数1和传递函数2为式(9)给出的局部通风机转速控制模型。第3部分是ITAE指标,通过将时间及系统误差绝对值乘积进行积分得出。在仿真过程中,常规PID控制部分直接按照Z-N整定法得出的最优参数设置运行;PSO优化PID控制部分通过S函数算法程序随机产生一组三维粒子x=(x(1),x(2),x(3)),通过调用函数assignin将x(1),x(2),x(3)的值赋给控制系统模型中的Kp,Ki,Kd三个参数,仿真过程中不断读取ITAE值,该过程迭代运行,直至程序判断出适应度函数值最小或者迭代次数最大。

2.3 结果分析

按照文献[15]中关于粒子群算法的参数设置方法设置惯性因子ω=0.6,加速常数c1=c2=2,粒子群规模和最大迭代次数均为100,最小适应度值为0.1,速度取值范围为[0,1],3个待优化参数取值范围为[0,300]。系统延迟时间设为1 s,在Simulink 环境中进行仿真,得到控制参数优化曲线和误差性能指标ITAE变化曲线,如图6、图7所示。

图6 PSO优化PID控制参数曲线Fig.6 PSO optimized PID control parameter curves

图7 误差性能指标ITAE变化曲线Fig.7 Change curve of error performance index ITAE

由图6可知,PSO在迭代17次左右即获得全局最优值Gbest,此时粒子位置属性便可赋值给Kp,Ki,Kd,完成参数整定过程。由图7可知,算法优化过程中,性能指标ITAE不断减小,在迭代17次后,系统误差指标ITAE最终稳定于1.103。

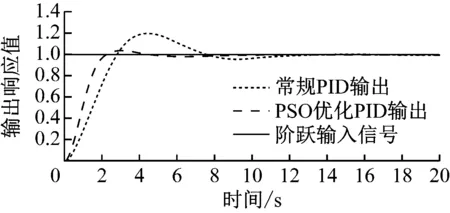

为了验证PSO优化PID控制器输出效果,在仿真系统中加入了阶跃输入、常规Z-N整定PID响应进行对比,控制器输出响应波形对比如图8所示。

图8 系统输出响应曲线Fig.8 System output response curves

从图8可看出,PSO优化PID控制器的控制效果明显优于常规PID控制器,尤其是超调量和调节时间远远优于常规PID控制器。

PSO优化PID控制算法与常规PID控制算法的控制性能对比见表2。

表2 2种算法的控制性能指标对比Table 2 Comparison of control performance indexes of two algorithms

由表2可明显看出,PSO优化PID控制算法较常规PID控制算法有更短的调节时间、更少的振荡次数、更快的上升时间,能够更迅速实现通风机的稳定运行。在控制精度上,PSO优化PID控制器超调量仅为常规PID控制器的20%,控制效果提升明显。

3 结论

(1) 煤矿局部通风机是一种大惯性、大时滞、非线性时变系统,常规PID控制在面对这种控制对象时很难达到令人满意的控制效果。为此,提出了一种基于PSO优化PID算法的煤矿局部通风机转速控制算法,充分利用了PSO全局搜索能力强、收敛速度快的特点,以控制系统误差指标ITAE作为适应度函数进行迭代寻优,将粒子的三维属性对应PID控制参数,实现了PSO寻优与PID参数整定优化的统一,提高了通风系统的控制参数调节自适应能力,有效改善了通风系统调节时间、超调量等控制指标。

(2) 建立了局部通风机转速控制模型并在Simulink环境中进行了仿真实验。实验结果表明,相比于常规PID控制,经过PSO算法优化后,局部通风机转速控制输出性能,尤其是超调量和调节时间指标改善明显,系统输出响应速度更快,控制精度更高。