球磨时间对M2粉末冶金高速钢组织与力学性能的影响

2020-09-24杨军浩刘如铁熊翔栾怀壮郝彦荣杨宝震陈洁

杨军浩,刘如铁,熊翔,栾怀壮,郝彦荣,杨宝震,陈洁

球磨时间对M2粉末冶金高速钢组织与力学性能的影响

杨军浩,刘如铁,熊翔,栾怀壮,郝彦荣,杨宝震,陈洁

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以羰基铁粉与碳化物粉末为原料,经过0~72 h高能球磨后双向压制成形,然后于1 205 ℃烧结1 h,制得M2粉末冶金高速钢,研究球磨时间对M2钢的碳氧含量、显微组织与力学性能的影响。结果表明,随球磨时间延长和原料混合粉末粒径减小,M2钢的氧含量显著提高,由于碳热反应,碳含量显著降低。M2钢的物相主要为Fe,M6C,M2C与MC相,随球磨时间延长,亚稳态M2C型碳化物减少,M6C与MC型碳化物增多。随球磨时间延长,M2钢的晶粒与碳化物尺寸变得细小,碳化物分布更均匀,M2钢的相对密度、硬度以及抗弯强度均明显提高。在球磨72 h条件下制备的高速钢相对密度为99.3%,硬度(HRC)和抗弯强度分别为50.6和2 852 MPa。

粉末冶金高速钢;碳氧含量;显微组织;力学性能;碳化物

粉末冶金高速钢避免了熔炼高速钢存在的成分偏析与碳化物粗大等缺陷,广泛应用于耐冲击刀具、成形模具与结构工件等。粉末冶金冷压烧结法具有少或无切削、便于规模生产以及设备投资小、生产成本低等优点,是制备粉末高速钢的常用方法。通常情况,冷压烧结法制备粉末高速钢是将预合金高速钢粉末进行还原退火后,钢模冷压成形,然后在真空或气氛环境中烧结致密化[1−6]。冷压烧结法制备高速钢需要采用超固相线液相烧结,用液相填充孔隙,从而获得较高致密度[7−10]。但超固相线液相烧结温度较高,最佳烧结温度窗口狭窄。添加碳可降低固相线温度,使液相烧结反应在较低的温度下进行,从而实现较低温度下烧结致密化[11−15]。但高的碳含量使得烧结过程中液相体积分数过多,导致组织恶化[16],因此,控制粉末高速钢的碳含量对于粉末高速钢的烧结工艺、显微组织与综合性能都至关重要。添加碳化物制备粉末冶金高速钢是以铁粉与碳化物粉末为原料,混合均匀后冷压成形,然后烧结致密化。相对于预合金高速钢粉末,铁粉与碳化物无需退火脱氧处理,并且在烧结过程中部分碳化物溶解,未溶解的碳化物作为硬质相可有效阻碍晶粒过度长大。但碳化物粉末中存在较多游离碳,会导致粉末高速钢碳含量过高,需要合理调配其碳含量[17]。机械合金化作为一种固态粉末处理技术,广泛应用于制备精细的合金化粉末,细化后的粉末具有大的比表面积,能够吸附更多氧[18]。粉末中的氧在烧结过程中与碳结合发生碳热反应以气体形式排出,从而降低烧结试样的碳含量[19]。本文作者以羰基铁粉与碳化物粉末为原料,通过机械合金化制备M2高速钢粉末,采用不同的球磨时间获得不同碳氧含量的M2高速钢粉末及烧结体,深入研究粉末的碳氧含量对粉末冶金M2高速钢显微组织与力学性能的影响机理,以期优化添加碳化物粉末的M2高速钢制备工艺,确定其合理碳氧含量及相应烧结温度区间,为其应用提供实验依据。

1 实验

1.1 M2粉末高速钢的制备

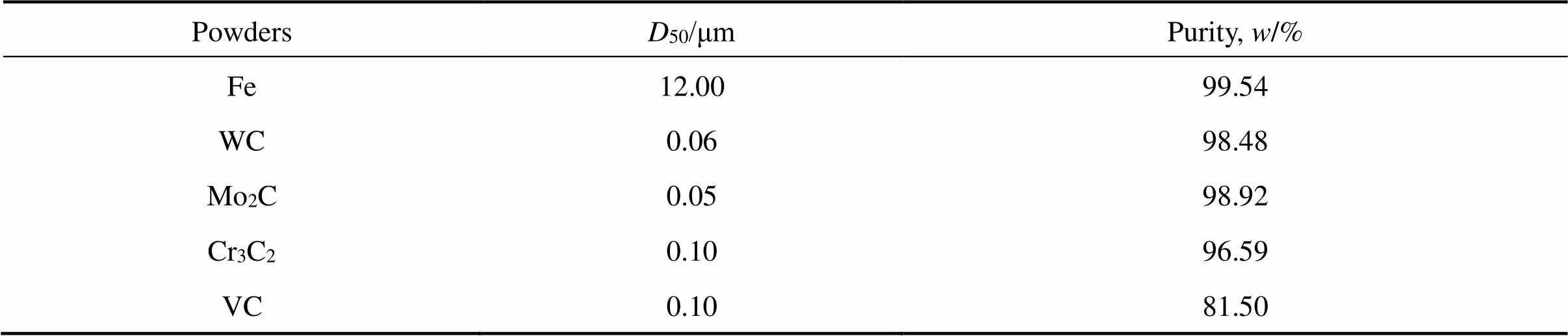

实验用原料粉末为Fe,WC,Mo2C,Cr3C2和VC粉末,粉末粒度与纯度如表1所列。其中的VC粉末含有一定量的游离碳,纯度较低。

表1 原料粉末规格

参照AISI M2高速钢(W6Mo5Cr4V2)的主合金元素比例,计算出原料粉末配比,如表2所列。按照表2称量原料粉末,加入酒精作为分散剂,在滚筒混料机上低速混料,然后用行星球磨机进行高能球磨。滚筒混料的罐体与滚球材质均为不锈钢,转速60 r/min,球料质量比为3:1,混料时间为24 h。高能球磨的罐体及磨球材质为硬质合金,转速250 r/min,球料质量比为8:1,球磨时间分别为24,48和72 h。滚筒混料以及高能球磨后均加入1.5%(质量分数)的石蜡粉末,再继续按原转速混合4 h,保证石蜡与粉末颗粒充分混合均匀。球磨后的混合粉末在鼓风干燥箱中70 ℃干燥2 h,再双向压制成形,压制压力为650 MPa。压坯在氢气炉中600 ℃充分脱脂,然后在真空烧结炉中烧结,真空度低于3×10−3Pa,烧结温度为1 205 ℃,保温1 h,随炉冷却。

表2 粉末冶金M2高速钢的原料配比

1.2 性能测试

按照国家标准GB/T 3850—2015,测定粉末冶金M2高速钢的密度。按照GB/T 5319—2002,用万能力学试验机对高速钢进行三点弯曲试验,试样尺寸为30 mm×6 mm×6 mm,跨距为25 mm。按照GB/T 230.1—2004,采用洛氏硬度仪测定材料的硬度。分别用LECO-CS600碳硫分析仪和LECO-TCH600氢氧氮分析仪测定粉末以及烧结钢的碳含量和氧含量。各项性能检测均取5个试样进行测定,计算平均值。

用扫描电镜(SEM,FEI公司,Nova NanoSEM 230)观察混合粉末球磨前后以及烧结钢的显微组织,并进行EDS元素分析,用图像处理软件Image J统计和分析平均晶粒尺寸和碳化物颗粒的平均尺寸。

2 结果与讨论

2.1 混合粉末的粒度及形貌

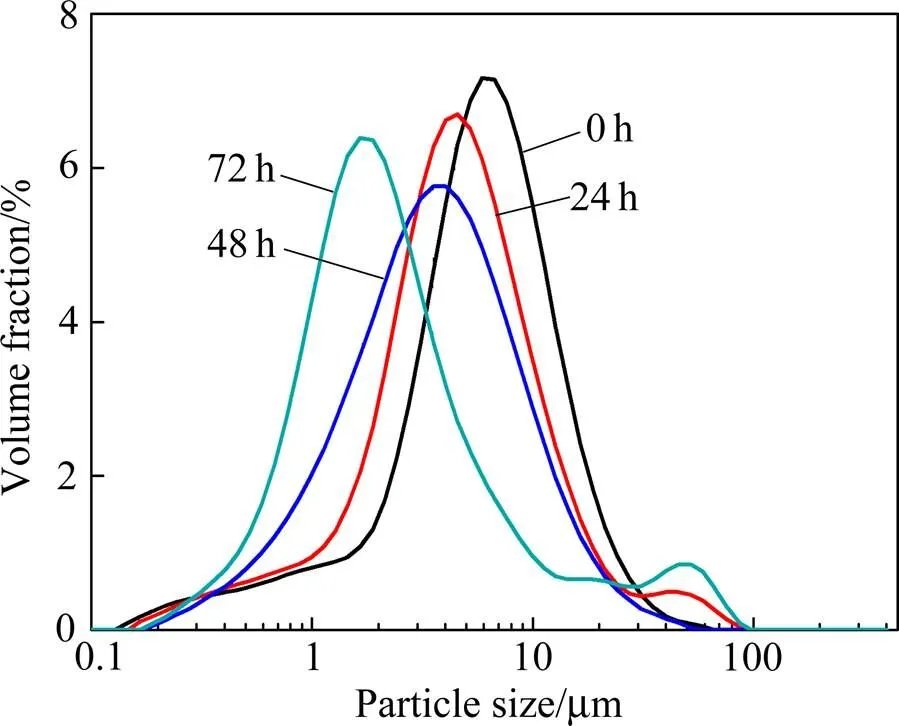

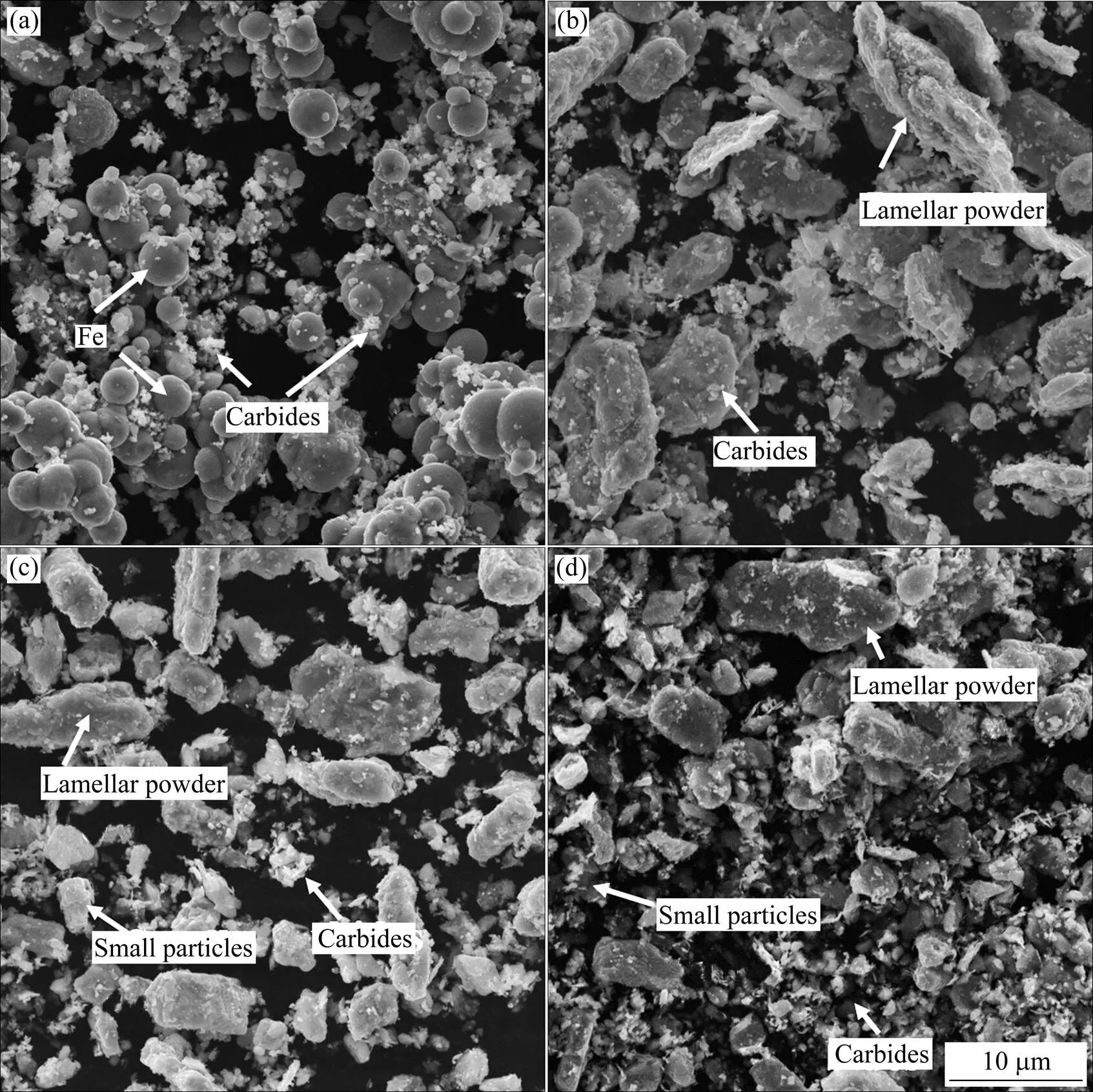

图1和图2所示分别为球磨后的粉末粒度分布与SEM形貌。其中的球磨0 h粉末为滚筒混料后的粉末。由图1可见,随球磨时间延长,混合粉末整体细化。从图2观察到,未高能球磨的混合粉末中的铁粉主要呈球状,随球磨时间延长,球形颗粒减少,块状及片状颗粒增加,经过较长时间球磨后,细小颗粒明显增多。这是因为羰基铁粉具有一定的延展性,高能球磨过程中不断与罐体、磨球发生碰撞,产生塑性变形,由球状延展为块状,最终成薄片状。同时,随球磨时间延长,变形量增加,逐渐产生加工硬化,薄片状粉末破碎为细颗粒。

图1 混合粉末球磨不同时间后的粒度分布

2.2 碳氧含量

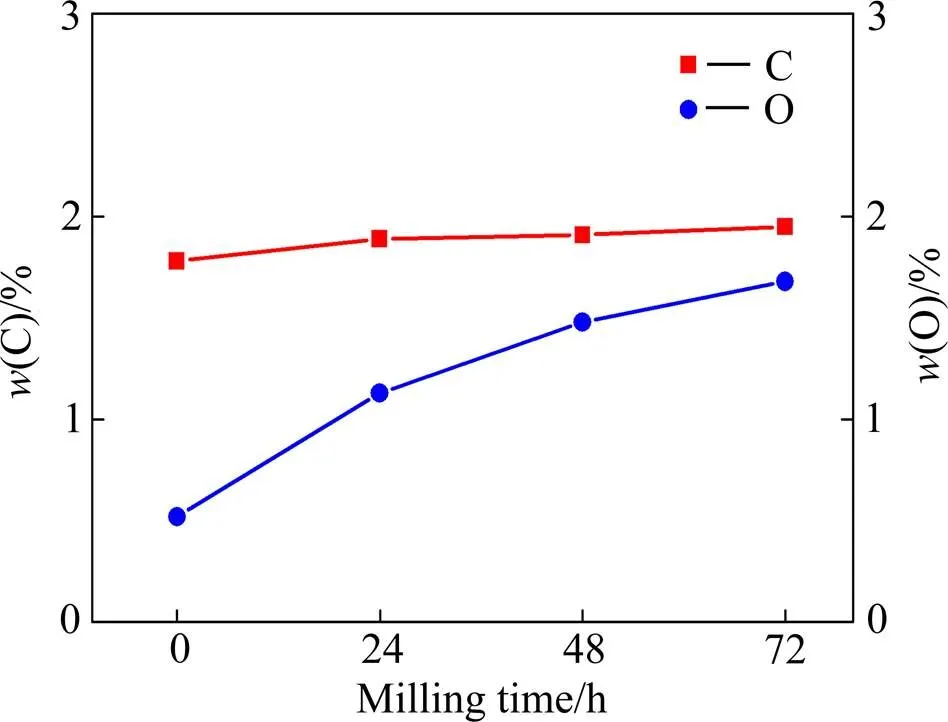

图3所示为球磨时间对混合粉末的碳含量和氧含量的影响。由图可见,随球磨时间延长,粉末的碳含量略有增加,这是因为高能球磨过程中,罐体及磨球不断碰撞,使得少量硬质合金材料剥落并掺入混合粉末中,导致碳含量略微增加。球磨后粉末的氧含量大幅增加,原因是铁粉球磨细化后,比表面积增大,表面活性提高,干燥过程中,吸附空气中更多的氧或与氧发生反应生成氧化物,从而使粉末的氧含量显著 提高[17]。

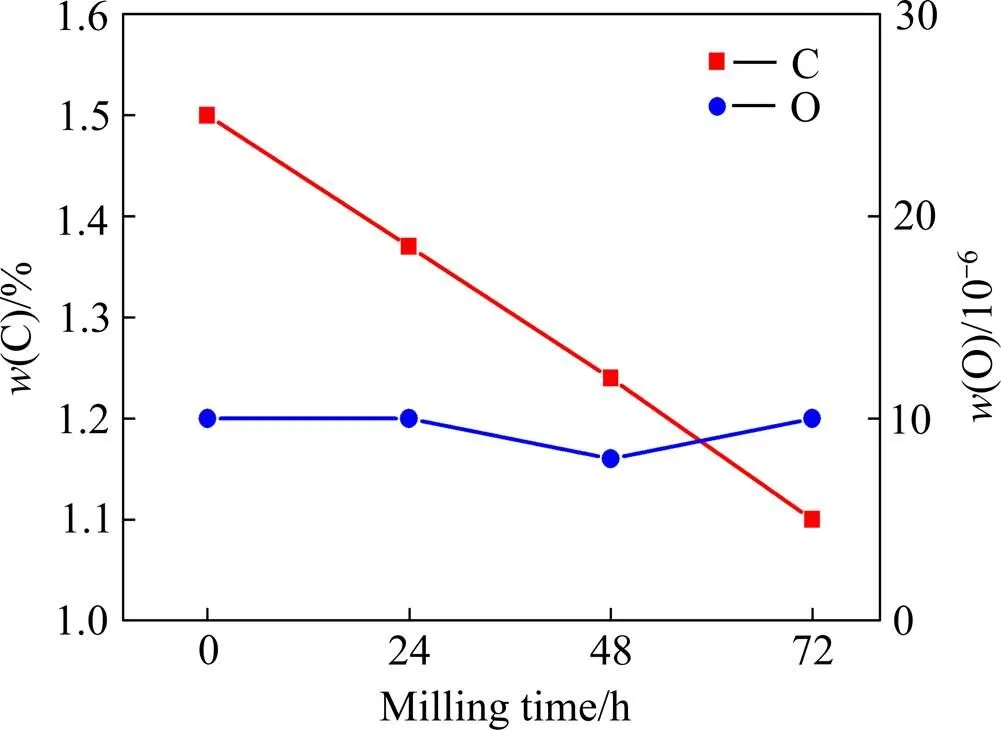

图4所示为混合粉末的球磨时间对烧结高速钢碳氧含量的影响。由图可见,随球磨时间从0 h延长至72 h,M2高速钢的碳含量从1.50%降至1.10%,氧含量变化不大,均低于10×10−6。对比图4和图3发现,与球磨后的粉末相比,烧结后的M2高速钢的碳含量和氧含量均显著降低。根据文献报道[19],碳、氧被消耗于烧结过程的碳热还原反应。碳热还原反应大约在1 100 ℃发生,反应式为:

图2 混合粉末球磨不同时间后的SEM形貌

(a) 0 h; (b) 24 h; (c) 48 h; (d) 72 h

图3 球磨时间对混合粉末碳氧含量的影响

图4 球磨时间对M2高速钢碳氧含量的影响

球磨后的粉末氧含量越高,烧结过程中碳热反应所消耗的碳越多,因此烧结后的M2高速钢碳含量下降幅度越大。未经高能球磨的粉末含氧量最低,烧结后碳含量稍有降低,从粉末态的1.78%降低到烧结态的1.50%。球磨72 h的粉末含氧量最高,烧结后碳含量从1.95%大幅降低至1.10%。根据行业标准,高性能高速钢的氧含量应低于20×10−6[20],本研究制备的M2高速钢的残氧量均低于10×10−6,氧含量控制合格,烧结过程中碳热还原与真空净化吸附作用较充分[21]。

2.3 组织结构

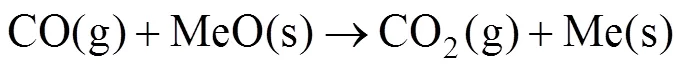

高速钢中存在多种碳化物,包括MC,M2C,M3C,M6C和M7C3等[22−25]。一般情况下,M2粉末高速钢由基体、MC碳化物及M6C碳化物组成[26]。图5所示为不同球磨时间下的M2高速钢的XRD谱。由图可见,M2高速钢主要由Fe,M6C,M2C与MC物相构成,其中出现了亚稳态的M2C碳化物。随球磨时间延长,M2C碳化物的衍射峰减弱,M6C碳化物的衍射峰增强,即亚稳态的M2C型碳化物减少,M6C型碳化物增多。

图5 不同球磨时间下的M2高速钢XRD谱

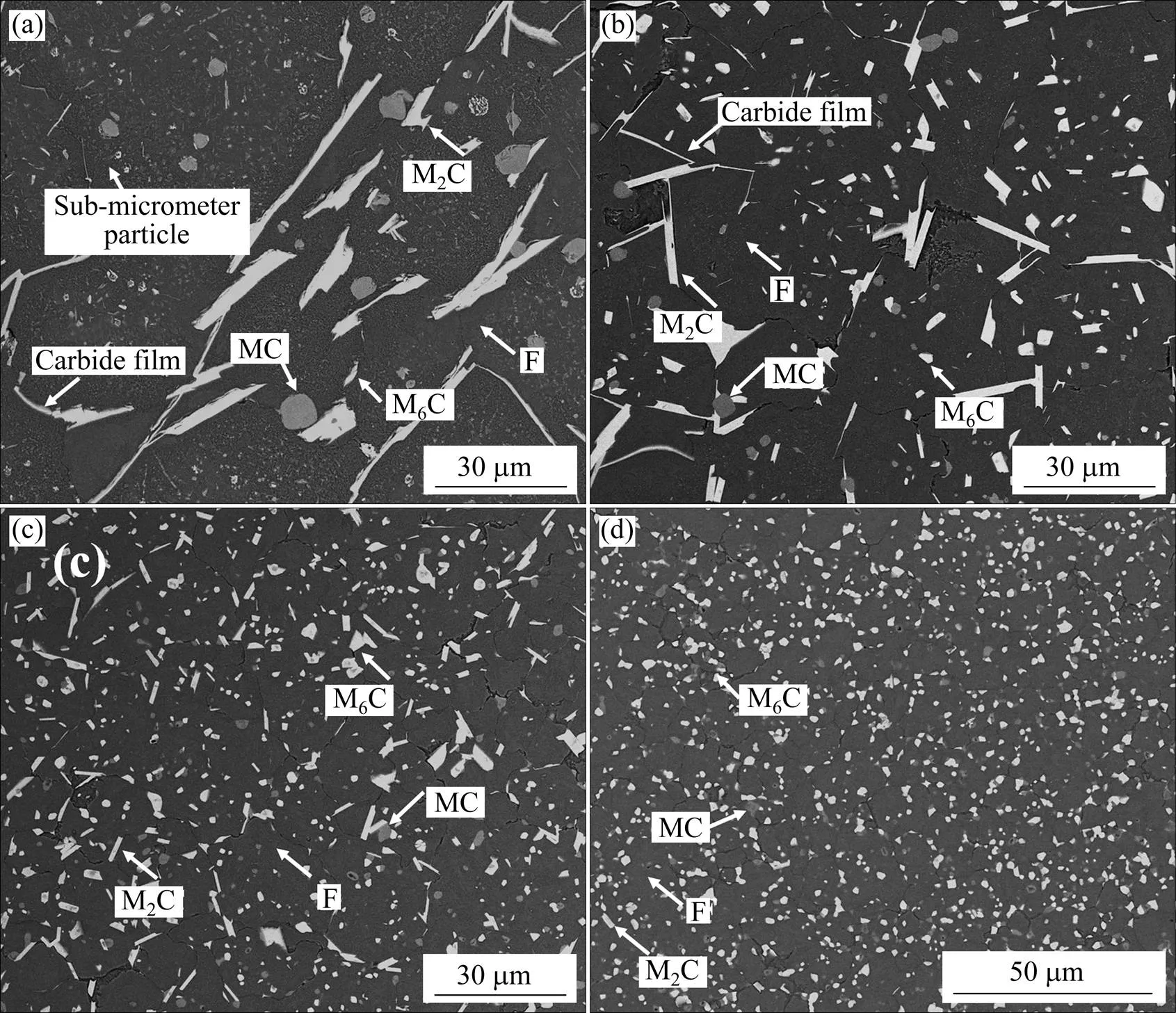

图6所示为不同球磨时间下的M2高速钢SEM形貌,表3所列为高速钢中各种碳化物的元素组成。由表3可知,所有碳化物都含有Fe,W,Mo,Cr,V和C等6种元素。结合图5的分析结果可知,M2高速钢主要由铁素体与碳化物组成,图6中的亮白色块状相为富W的M6C碳化物,亮白色条状相为富W和Mo的M2C碳化物,灰色近球形相为富V的MC碳化物颗粒。观察图6发现,随球磨时间延长,M2高速钢的微观组织发生明显变化。未经高能球磨的粉末制备的高速钢中主要为M2C与MC碳化物,M6C碳化物较少,碳化物整体较粗大且分布不均匀,同时,基体中还存在大量亚微米颗粒,以及大量尺寸较大的碳化物膜(见图6(a));相比之下,球磨24 h制备的高速钢中M6C碳化物显著增多,所有碳化物尺寸均减小,分布较均匀,基体中亚微米颗粒消失,存在少量细长碳化物膜(见图6(b));随球磨时间延长至48 h,M6C碳化物进一步增多,M2C碳化物显著减少,所有碳化物尺寸进一步减小,均匀弥散分布,碳化物膜消失(见图6(c));球磨时间为72 h时,M2高速钢中的碳化物主要为M6C与MC,M2C基本消失,无碳化物膜,所有碳化物尺寸细小且均匀弥散分布(见图6(d))。

M2粉末高速钢的显微组织与碳含量和烧结过程中液相的出现有关。对于高速钢,碳含量越高,形成的碳化物晶格类型越复杂,稳定性越低。用未经高能球磨的混合粉末制备的M2高速钢碳含量较高,倾向于生成亚稳态的M2C碳化物。随球磨时间延长,高速钢的碳含量降低,更倾向于形成稳定的M6C碳化物。基体中的亚微米颗粒和碳化物膜与烧结过程中液相的产生有关。根据高速钢固相线温度(°F)经验公式s= 2 310−200(C)+40(V)+8(W)+5(Mo)[20],计算出球磨时间为0,24,48和72 h的混合粉末在烧结时液相开始出现的温度分别为1185.8,1201.3,1215.7和1 234.2 ℃。未经高能球磨的混合粉末的烧结温度高于其固相线温度,烧结过程中在晶界以及晶内产生大量液相,因此晶界处形成尺寸较大的碳化物膜,且晶内析出亚微米颗粒,如图6(a)所示。球磨24 h的混合粉末,烧结温度略高于其固相线温度,烧结过程中在晶界产生少量液相,因此仅在晶界处出现少量细长碳化物膜,晶粒内部未出现亚微米颗粒,如图6(b)所示。球磨48 h和72 h的粉末,烧结温度低于其固相线温度,烧结过程中没有液相生成,所以晶界处未观察到碳化物膜,如图6(c)和(d)所示。

图6 不同球磨时间下的M2高速钢SEM形貌

(a) 0 h; (b) 24 h; (c) 48 h; (d) 72 h

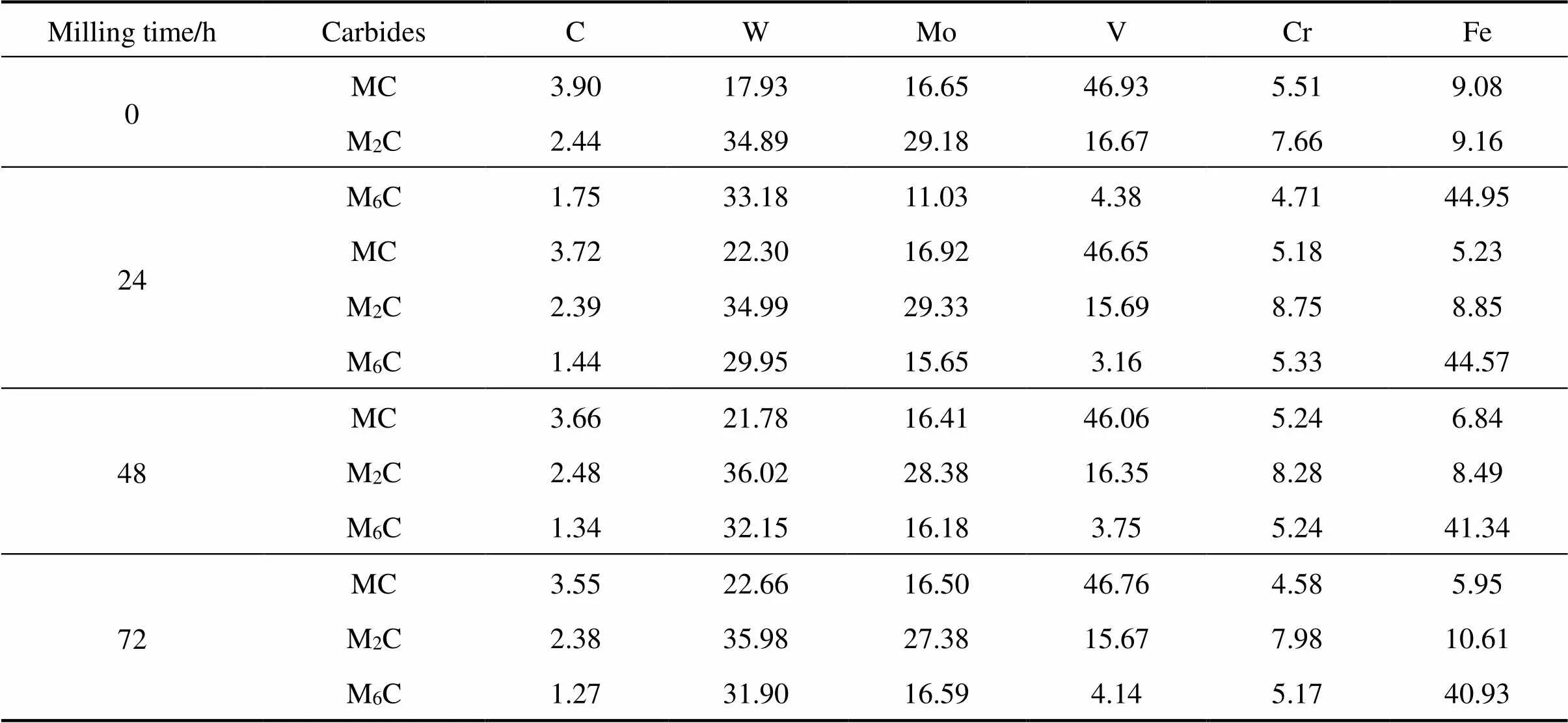

表3 不同球磨时间下的M2高速钢中碳化物的元素组成

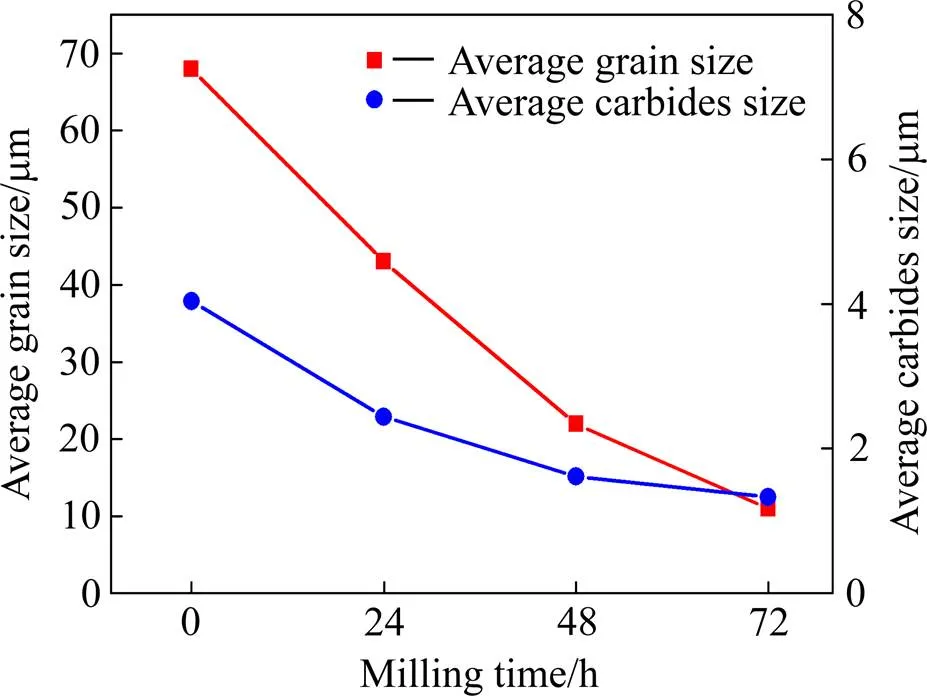

图7所示为球磨时间对M2高速钢平均晶粒尺寸与碳化物平均尺寸的影响。由图可见,随球磨时间延长,高速钢的晶粒与碳化物平均尺寸均显著降低。一方面,晶粒与碳化物尺寸受原始颗粒大小影响,球磨时间延长,粉末粒径减小,烧结体晶粒与碳化物尺寸随之减小。另一方面,如前所述,随球磨时间延长,液相开始出现的温度升高,烧结过程由液相烧结逐渐转变为固相烧结。未球磨和球磨24 h的样品为液相烧结,在溶解−析出过程中,小晶粒不断溶解,大晶粒不断长大,导致晶粒粗化[27−28],液相在晶界生成后,合金元素在晶界处富集,析出粗大的碳化物。而球磨48 h和72 h的样品为固相烧结,晶粒长大依靠体积扩散,固相下体积扩散速率较慢,晶粒缓慢长大,因此所得M2高速钢的晶粒与碳化物尺寸相对细小。

图7 球磨时间对M2高速钢平均晶粒尺寸与碳化物平均尺寸的影响

2.4 物理力学性能

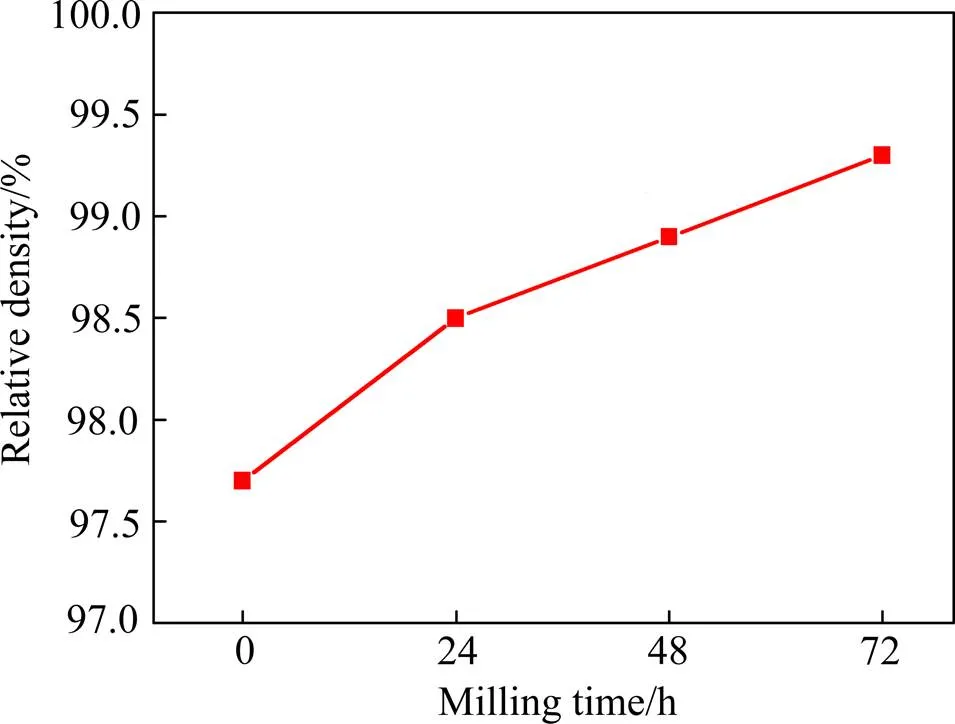

图8所示球磨时间对M2高速钢相对密度的影响。可见球磨时间越长,烧结致密化程度越高(M2高速钢理论密度为8.20 g/cm3),其相对密度从97.7%提高至99.3%。原因是烧结过程中发生碳热反应后,铁粉颗粒新鲜表面裸露[29],原子活性提高,从而具有更强的原子扩散能力,即发生活化烧结[30−31]。随球磨时间延长,粉末细化,氧含量增加,烧结过程中碳热还原反应更加充分,活化烧结效果增强,从而促进烧结致密化。

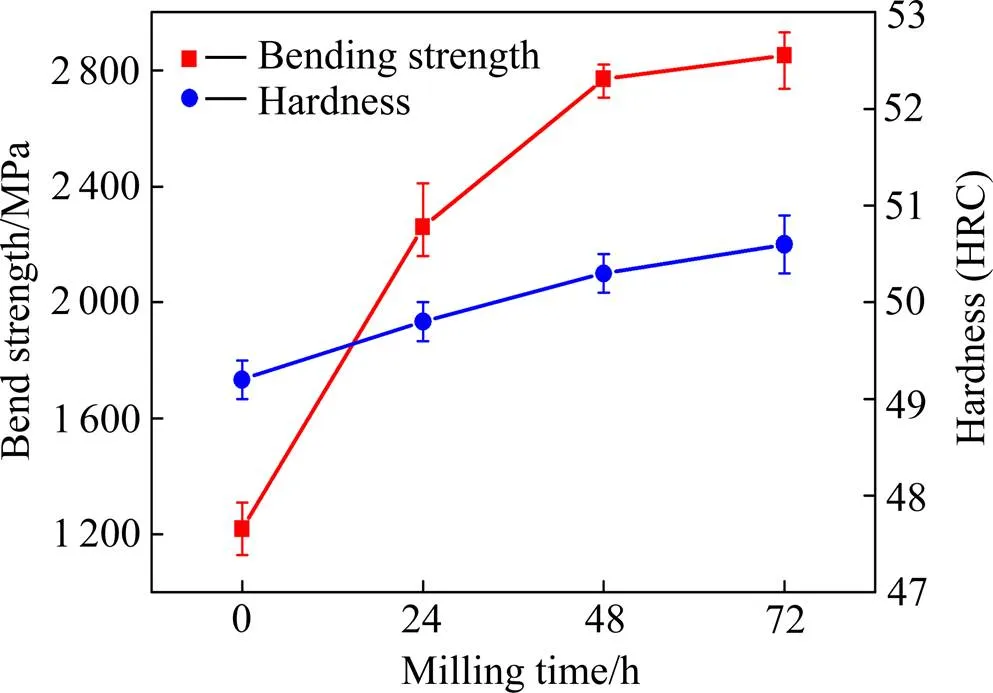

图9所示为球磨时间对M2高速钢硬度与抗弯强度的影响。由图可见,随球磨时间延长,M2高速钢的硬度稍有提高,而抗弯强度显著提高,球磨72 h的M2高速钢硬度(HRC)和抗弯强度分别达到50.6和2 852 MPa。这是由于随球磨时间延长,M2高速钢的晶粒更加细小,碳化物分布更弥散均匀,并且材料的致密度提高,从而使得力学性能提高。

图8 球磨时间对M2高速钢相对密度的影响

图9 球磨时间对M2高速钢抗弯强度与硬度的影响

3 结论

1) 以羰基铁粉与碳化物粉末为原料,通过高能球磨及模压成形和真空烧结,制备M2粉末冶金高速钢。随球磨时间增加,混合粉末的粒径减小,氧含量显著增加,进而使得烧结高速钢的碳含量显著降低。

2) M2高速钢的物相主要为Fe,M6C,M2C与MC,随球磨时间延长,亚稳态M2C型碳化物减少,M6C型与MC型碳化物增多。并且随球磨时间延长,烧结过程由液相烧结逐渐转变为固相烧结,晶粒与碳化物变得细小,碳化物弥散均匀分布。

3) M2高速钢的密度、硬度与抗弯强度均随球磨时间延长而提高,球磨72 h制备的M2钢性能最优,相对密度为99.3%,硬度(HRC)和抗弯强度分别为50.6和2 852 MPa。

[1] Giménez S, Zubizarreta C, Trabadelo V, et al. Sintering behaviour and microstructure development of T42 powder metallurgy high speed steel under different processing conditions[J]. Materials Science & Engineering A, 2008, 480(1/2):130−137.

[2] Palma R H, Martínez V, Urcola J J. Sintering behaviour of T42 water atomised high speed steel powder under vacuum and industrial atmospheres with free carbon addition[J]. Powder Metallurgy, 1989, 32(4): 291−299.

[3] Várez A, Levenfeld B, Torralba J M, et al. Sintering in different atmospheres of T15 and M2 high speed steels produced by a modified metal injection molding process[J]. Materials Science & Engineering A, 2004, 366(2): 318−324.

[4] Borgstrom H, Nyborg L. Effect of vacuum annealing and nitrogen alloying on gas atomised M4 high speed steel powder[J]. Powder Metallurgy, 2006, 49(1): 48−56.

[5] Hryha E, Wendel J. Effect of heating rate and process atmosphere on the thermodynamics and kinetics of the sintering of pre-alloyed water-atomized PM steels[J]. Journal of the American Ceramic Society, 2018, 102(2): 748−756.

[6] Giménez S, Iturriza I. Computer aided design of PM high speed steels for vacuum and nitrogen atmospheres[J]. Powder Metallurgy, 2003, 46(3): 209−218.

[7] Wright C S, Ogel B. Supersolidus sintering of high-speed steels: Part 1: Sintering of molybdenum based alloys[J]. Powder Metallurgy, 1993, 36(3): 213−219.

[8] Bolton J D, Gant A J, Hague R J M. Liquid-phase sintering of high-speed steels[J]. Journal of Materials Science, 1991, 26(19): 5203−5211.

[9] Price W J C, Rebbeck M M, Wronski A S. Comparison of heat treatment response of wrought and sintered BT1 grade high speed steel[J]. Powder Metallurgy, 1985, 28(2): 79−84.

[10] Price W J C, Rebbeck M M, Wronski A S, et al. Effect of carbon additions on sintering to full density of BT1 grade high speed steel[J]. Powder Metallurgy, 1985, 28(1): 1−6.

[11] MAULIK P, PRICE W J C. Effect of carbon additions on sintering characteristics and microstructure of BT42 high speed steel[J]. Powder Metallurgy, 1987, 30(4): 240−248.

[12] Zhou R, Wang D, Shen J, et al. Effect of carbon addition on the microstructure and properties of M3:2 high speed steels processed by powder metallurgy[J]. Advanced Materials Research, 2007, 29/30: 153−158.

[13] 章林, 刘芳, 李志友, 等. 粉末高速钢SLPS的研究进展[J]. 材料导报, 2005(3): 60−63. ZHANG Lin, LIU Fang, LI Zhiyou, et al. Overview of the supersolidus liquid phase sintering of powder metallurgy high speed steel[J]. Materials Reports, 2005(3): 60−63.

[14] 伍文灯, 熊翔, 刘如铁, 等. 碳含量对元素粉末法制备M2高速钢组织与性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(3): 273−281. WU Wendeng, XIONG Xiang, LIU Rutie, et al. Effects of carbon content on microstructure and properties of M2 high speed steel prepared by elemental powder method[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(3): 273−281.

[15] Asgharzadeh H, Simchi A. Effect of sintering atmosphere and carbon content on the densification and microstructure of laser-sintered M2 high-speed steel powder[J]. Materials Science & Engineering A, 403(1/2): 290−298.

[16] Trabadelo V, Giménez S, Iturriza I. Micro-structural characterization of vacuum sintered T42 powder metallurgy high-speed steel after heat treatments[J]. Materials Science and Engineering A, 2009, 499(1/2): 360−367.

[17] 肖小华,张乾坤,贺跃辉,等. 球磨时间及预氧化方式对粉末冶金M3:2高速钢组织及力学性能的影响[J]. 粉末冶金材料科学与工程, 2017, 22(1): 101−107. Xiao Xiaohua, Zhang Qiankun, He Yuehui, et al. Effects of milling time and peroxidation mode on the microstructure and mechanical properties of a novel M3:2powder metallurgy high speed steel[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(1): 101−107.

[18] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 110−116. HUANG Peiyun. Principles of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 110−116.

[19] Raquel D O C, Gierl-Mayer C, Danninger H. Application of thermal analysis techniques to study the oxidation/reduction phenomena during sintering of steels containing oxygen-sensitive alloying elements[J]. Journal of Thermal Analysis and Calorimetry, 2017, 127(1): 91−105.

[20] 邓玉昆. 高速工具钢[M]. 北京: 冶金工业出版社, 2002: 17− 18. DENG Yukun. High Speed Steel[M]. Beijing: Metallurgical Industry Press, 2002: 17−18.

[21] 张惠斌, 沈玮俊, 庄启明, 等. 新型高性能粉末冶金高速钢及其近净成形制备技术[J]. 精密成形工程, 2017, 9(2): 14−19. Zhang Huibin, Shen Weijun, Zhuang Qiming, et al. Novel powder metallurgy high speed steel with high-performance and its near-net shaping technology[J]. Journal of Net Shape Forming Engineer, 2017, 9(2): 14−19.

[22] Rong W, Dunlop G L. The crystallography of secondary carbide precipitation in high speed steel[J]. Acta Materialia, 1984, 32(10): 1591−1599.

[23] Neumeyer T A, Kasak A. Grain size of high-speed tool steels[J]. Metallurgical and Materials Transactions A, 1972, 3: 2281−2287.

[24] Liu Z Y, Loh N H, Khor K A, et al. Microstructure evolution during sintering of injection molded M2 high speed steel[J]. Materials Science & Engineering A, 2000, 293(1/2): 46−55.

[25] García C, Romero A, Herranz G, et al. Effect of vanadium carbide on dry sliding wear behavior of powder metallurgy AISI M2 high speed steel processed by concentrated solar energy[J]. Materials Characterization, 2016, 121(10): 175− 186.

[26] Serna M M, ROSSI J L. MC complex carbide in AISI M2 high-speed steel[J]. Mater Letters, 2009, 63(8): 691−693.

[27] 果世驹. 粉末烧结理论[M]. 北京: 冶金工业出版社, 1998: 327−330. GUO Shiju. Theory of Powder Sintering[M]. Beijing: Metallurgical Industry Press, 1998: 327−330.

[28] 张丰丽, 欧阳齐, 袁勇, 等. B4C对M3:2粉末冶金高速钢组织与力学性能的影响[J]. 粉末冶金技术, 2017, 35(6): 433. Zhang Fengli, OuYang Qi, Yuan Yong, et al. Influence of B4C on the microstructure and mechanical properties of M3:2 powder metallurgy high-speed steel[J]. Powder Metallurgy Technology, 2017, 35(6): 433.

[29] Danninger H, Raquel D O C, Gierl-Mayer C. Oxygen transfer reactions during sintering of ferrous powder compacts[J]. Advanced Engineering Forum, 2018, 27(2): 3−13.

[30] German R M. An Overview of Enhanced Sintering Treatments for Iron[M]. Springer, US:Materials Science Research, 1984.

[31] LI C, GERMAN R M. The properties of tungsten processed by chemically activated sintering[J]. Metallurgical Transactions A, 1983, 14(10): 2031−2041.

Effect of milling time on the microstructure and mechanical properties of M2 powder metallurgy high speed steel

YANG Junhao, LIU Rutie, XIONG Xiang, LUAN Huaizhuang, HAO Yanrong, YANG Baozhen, CHEN Jie

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The M2 powder metallurgy high speed steel (PM HSS) was prepared with the carbonyl iron powders and carbide powders as raw materials. The powders were mixed via ball milling for 0−72 h, and then compacted by double-action pressing before sintered at 1 205 ℃ for 1h. The effect of the milling time on the carbon content, oxygen content, microstructure and mechanical properties of the M2 PM HSS were studied. The results show that with the increase of milling time, the particle size of the mixed powders decreases, the oxygen content increases significantly, and the carbon content of the M2 PM HSS decreases due to the carbon-thermal reduction. The main phases of M2 PM HSS are Fe, M6C, M2C and MC. With increasing milling time, metastable M2C carbide decreases, while M6C and MC carbides increase. Besides, with the increasing of milling time, the grain size of M2 PM HSS and particle size of carbide become finer, the carbide distribution is more uniform, and the relative density, hardness and bending strength of M2 PM HSS increase significantly. After milling for 72 h, the relative density of M2 PM HSS is 99.3%, and the hardness (HRC) and the bending strength are 50.6 and 2 852 MPa, respectively.

powder metallurgy high speed steel; carbon and oxygen content; microstructure; mechanical properties; carbide

TG142.1

A

1673-0224(2020)04-296-08

国家重点研发计划资助项目(2016YFB0700302)

2020−04−24;

2020−05−06

刘如铁,教授,博士。电话:0731-88876566;E-mail: llrrtt@csu.edu.cn

(编辑 汤金芝)