大型复杂结构零件在位测量规划研究

2020-09-23张伟辰孙玉文

张伟辰, 孙玉文

(大连理工大学 机械工程学院,辽宁大连116024)

0 引 言

大型复杂结构特征零件广泛应用于航空、汽车和国防等行业,如大型发动机机匣、航空发动机叶片、精密摸具等。该类零件作为产品的腔体,对尺寸精度与表面质量要求高,考虑到该类零件具有尺寸大、结构复杂的特点,加工时通常穿插各式各样的测量任务,导致其加工周期长。

建立在位测量制造系统,可以免除传统三坐标机测量方法的重复定位误差,同时提高工作效率。测量所用的测头分为接触式测头和非接触式测头,接触式测头有着测量精度高、不易受到外界影响的优点,适合用于大型复杂结构零件的高精度在位检测工作。使用接触式测头进行在位测量时,测头在零件上按规划的轨迹依次测量采样点坐标,测量效率直接受所规划轨迹影响,不合理的测量轨迹甚至将直接导致测量失败。针对旨在提高测量效率的在线测量轨迹规划问题,国内外学者和公司做了大量研究,MW Cho[1]将测头轨迹求优归为TSP问题,得到针对自由曲面的测头最短移动路径;Honghee Lee[2]将大型复杂结构零件测量轨迹规划分为整体与局部规划,运用启发式算法确定各待测面之间的检测顺序;刘海波[3]对自由曲面测量路径进行了优化,有效提高了在位测量效率;刘达新[4]开发了三坐标机测量规划系统,改进了多处测量规划方法;Autodesk 公司推出了三维测量软件PowerINSPECT,可以驱动各种测量设备进行检测。

本文提出一种针对大型复杂结构零件的在位测量轨迹规划方法,基于遗传算法与模拟退火算法的混合框架,创建合适的基因型,以及与之对应的交叉算子、变换算子、目标函数等,并把碰撞干涉问题融入到规划方法中进行优化求解,最后通过实例进行测试,证实了该方法的有效性。另外开发了一套具有用户交互能力的在位测量规划系统,使得用户方便地对零件的测量轨迹进行合理的参数设置,实现测量轨迹的模拟及机代码的输出。

1 轨迹规划方法

为了获得更短的路径,许多研究者对规划方法进行了改进。旅行商问题(TSP)与测量路径规划问题相似,特别是在复杂曲面上有着广泛的应用,但由于大型零件待测面众多,若把所有面上的测量点统一做路径规划,则需要规划多达上万个测量点,传统解法已经不再适用。本文将全局测量轨迹分为单个待测面测量轨迹与待测面之间的测量轨迹,进而设计轨迹优化算法,并进行轨迹碰撞检测和规避处理,最后得到无碰撞测量轨迹。

1.1 采样策略与单个待测面的轨迹规划

采样点的合理分布是进行测量轨迹规划的前提,设计尺寸与公差、零件的加工方法、加工精度及测头的精度都对采样点分布有很大的影响。目前很多研究都给出了采样点步长的确定方法,但实际测量时仍需要技术人员的经验来综合考虑。

本文结合以往研究,对于待测面采用均匀自适应网格划分,并进行合法性检测及边界处理,同时添加用户交互接口方便用户对采样点的步长及分布进行调节。图1为多边形待测面与不规则待测面的采样点分布。

得到待测面的采样点后,单个待测面的测量轨迹规划问题可以看作TSP问题,特别是针对自由曲面的测量轨迹规划方面,有大量文献对此进行研究[5],本文采用遗传算法作为主要方法,对每个待测面进行轨迹规划。

由于单个待测面没有规定起始点与终止点,优化后的轨迹有多种近似最优解,为了后续多待测面轨迹规划的需要,本文对每个待测面规定多对起始点与终止点,具体做法是:对每个待测面得到的采样点群组,建立最小包络长方体,长方体的顶点与棱中点都可作为起始点或终止点,由此即可获得多对出入口组合。

图1 测量采样点分布

根据不同的出入口组合,通过遗传算法可得到每种组合的优化轨迹,同样每种组合的轨迹长度也略有差异。为方便演示,选用图1多边形平面采样点群组,采样步长为5 mm,分别规定不同出入口组合进行优化得出测量轨迹,图2为包络长方形,图3以A-F为出入口,得到起止点P1,AF,0和P1,AF,1,轨迹长度为d1,AF=144.14 mm;图4以B-F为出入口,得到起止点P1,BF,0和P1,BF,1,轨迹长度为d2,BF=142.07 mm;图5以A点为出入口,得到起止点P1,AA,0和P1,AA,1,轨迹长度为d3,AA=142.07 mm。

图4 B-F路径

图5 A-A路径

由此可知,每个待测面都拥有多种测量轨迹,若对包络长方形的8个起止点都做规划,最多可以得到36种测量轨迹,不过实际计算时很多轨迹都是相同的,即使是包络长方体,一个待测面的轨迹平均有20种左右,这样既保证了后续轨迹规划算法有更大的优化空间,也不会使算法耗时过长。

1.2 待测面之间的轨迹规划

全局测量轨迹分为单个待测面测量轨迹及待测面之间的测量轨迹。由于单个待测面测量轨迹变得多样化,各待测面之间的测量轨迹已经不同于传统TSP问题,不同之处有:1) 每个待测面测量轨迹的起始点和终止点有多对,且每对起止点都对应一个面内轨迹长度;2) 待测面测量轨迹的起始点与终止点可以互换,面内轨迹长度相同;3)待测面之间相互嵌套,一个待测面内嵌套众多小待测面,每个小待测面同样拥有多对起止点;4) 测量轨迹有用户给定的测头初始位置与终止位置。

为解决上述问题,本文选用遗传算法与模拟退火算法的混合框架,创建合适的基因型,以及与此对应的交叉算子、变换算子和目标函数等,求解该问题。

为了贴合单个待测面拥有多种测量轨迹的特点,首先创建合适的基因型:设定一个结构体单元代表一个待测面,每个单元拥有多对出入口,单元中每一行代表一对出入口,每对出入口拥有与之对应的测量该待测面所需轨迹长度,依然以图1多边形待测面为例,其单元结构如图6所示,数字10代表测量轨迹种类数,第一行代表以A-F为出入口的测量轨迹,以此类推。所有待测面单元按一定顺序组成一条染色体,即一种规划路径。

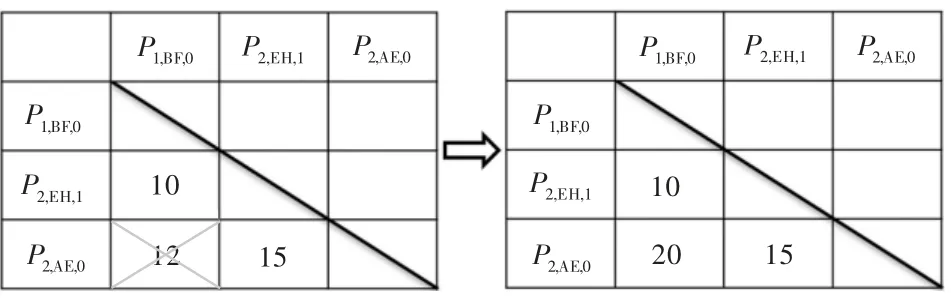

交叉算子与传统交叉方式类似,选取随机片段进行交换,并进行合法性检测。变异算子除了待测面互相交换外,需要针对单个待测面内部进行合法变异。待测面内部变异分为两种:第一种为待测面多种轨迹方案的互换,如图7所示;第二种为待测面每种轨迹方案的首尾互换,如图8所示。

目标函数为顺序遍历整个染色体的距离总和:选取每个待测面单元的第一对起止点及对应的轨迹长度,然后连接测头初始位置和终止位置,相加后得到目标函数。例如图9所示的情况,目标函数为

F=D(PStart,P1,BF,0)+D(P1,BF,1,P2,EH,1)+D(P2,EH,0,PEnd)+d1,BF+d2,EH。

图6 基因型结构

图7 自体变异类型Ⅰ

1.3 待测面的嵌套

图8 自体变异类型Ⅱ

上述轨迹规划算法是建立在每个待测面并列的基础上,但实际应用中有些嵌套特征并不适合此算法,比如孔、凹槽等,出现一个大待测面内包含多个小待测面的情况,显然不能再将这些待测面看成并列关系。

针对这一问题,需要重新规划这些待测面的测量轨迹,具体做法是:将大待测面上的每个采样点看成无限小的待测面,此待测面只有一对出入口,且内部轨迹长度为零,再将孔、凸台的待测面加入进去,使用待测面之间的规划算法得到组合轨迹。如图10所示,一个圆台中内嵌了一个孔特征,外部圆台面采样点的基因型结构由蓝色框体表示,内嵌面的基因型结构由黄色框体表示,此时运用上一节的规划算法即可得到嵌套特征的组合轨迹。

图9 目标函数的计算

图10 待测面的嵌套

1.4 碰撞检测与规避

针对路径碰撞问题,本文采用扫描体法对该类问题进行预检测,在获得测头及刀柄的几何参数后,对轨迹方向进行扫描可以获得测头扫描体,此时无需知道运动中每一时刻的测头位置,若扫描体与零件重叠则必然意味着发生碰撞。关于碰撞规避点的确定,本文主要采用包围盒法,在此不再赘述。

碰撞检测与路径规划的先后顺序一直是个难题:若不进行轨迹规划,碰撞检测就无从谈起;若先进行轨迹规划,碰撞规避又会影响规划好的路径,原本最优的轨迹通过碰撞规避操作后,由于规避附加路径过长而导致优化失效;若在优化目标函数中写入碰撞检测规避条件,则需要对种群中所有路径进行检测规避运算,极大地延长了优化时间。

本文将碰撞规避与路径规划两者融合,具体做法是:在规划算法计算初始距离矩阵时,对矩阵中所有基本路径进行碰撞检测与规避处理,使所有基本路径合法化,此时再进行路径优化,得到无碰撞最优检测路径,如图11所示。由于在优化之前完成碰撞规避的预处理,无需在优化中进行多余操作,对优化算法运行时间基本无影响。

图11 距离矩阵的碰撞修正

2 开发在位测量轨迹规划系统

为方便用户交互和直观地进行测量轨迹规划,本节讲述在位测量轨迹规划系统的开发。系统是基于Visual C++开发设计的包含多个框架的交互系统。系统调用的框架主要有三维数据处理内核ACIS、三维模型显示框架VTK、图形用户界面应用程序开发框架QT等。由于篇幅原因,本文着重介绍模型可视化过程及系统实现的功能。

2.1 系统的主体功能

系统的输入为三维建模软件生成的模型文件,读入三维模型文件后,通过ACIS内核对模型数据进行数据提取、特征识别及坐标变换,经过VTK可视化管线处理,最终由QT联动视口进行显示。同时读入的模型可以在视口内通过捕获器与用户进行交互,实现模型的旋转、放大缩小、视图变换等基本功能,也可通过点选器查看各特征的详细参数。数据收集完毕后交由轨迹规划模块进行整理分析,通过本文提出的新型启发式求优算法得到最优轨迹。为了方便进行后续的规划工作,本系统提供了用户数据交互窗口和命令行控制台,方便获取用户轨迹规划参数,实现对整个规划过程进行监控。系统界面如图12所示。

系统实现的功能主要有:模型文件几何数据与拓扑数据的读取与识别、模型的显示与交互操作、单个待测面测量轨迹规划、多待测面间的测量轨迹规划、轨迹后处理与输出等。

图12 系统用户界面

2.2 模型的可视化

本系统选用ACIS作为三维数据处理内核,读入模型的格式为SAT格式,此格式通过ACIS边界表示法(B-Rep)定义,除保存特征的几何数据外,还将模型文件的拓扑结构写入文件,通过解析模型文件的拓扑数据,可以明确各特征的层次关系、空间位置关系,如图13右下ACIS几何解析部分所示,将三维模型读入后,根据拓扑关系进行细分,为后续工作提供了保证。

本系统选用VTK作为三维图形显示引擎,在此基础上进行模型的显示、渲染、视图操作、法矢调整、模型修改、缺陷检测等操作。VTK数据结构如图13上半部分所示,由于模型可能存在着复杂曲面,VTK并没有合适的拓扑结构,本系统将ACIS分解得到的面统一进行三角面片化处理,并将其拓扑结构和顶点信息交由VTK的组织结构进行重组,最终获得多边形数据集。

图13 总体视口底层结构图

VTK可视化管线如图13左下部分所示,数据集进入可视化管线进行渲染,依次加入坐标轴、灯光、相机及交互器,最终导入到QT窗口,三维模型得以在用户界面上显示。

3 结果演示与验证

本节以电动机齿轮变速箱壳体为例验证算法的有效性。根据工艺要求,某工序需要对此零件的23个待测面进行在位测量,测量步长统一设为10 mm。选用雷尼绍RMP600高精度测头,测头几何参数为:测柄直径为63 mm,长为76 mm,测针直径为6 mm,长为45 mm,安全距离为10 mm。下面通过在位测量规划系统实现测量轨迹的优化,得到无碰撞测量轨迹,并与原轨迹进行对比分析。

第一步,根据工艺要求和用户给定的参数确定合理步长,对所有待测面分布采样点,如图14所示。

第二步,对每个待测面进行轨迹规划,获得多种测量轨迹,并进行碰撞规避预处理,如图15所示,图中显示了每个待测面的一种轨迹的结果。

第三步,对零件全局进行测量轨迹规划,获得包括嵌套面在内的全局测量轨迹,如图16所示的红色轨迹。

通过将轨迹导入到UG/NX软件进行仿真模拟,容易得出,本方法可以有效避免碰撞问题,同时,利用本方法规划的测量轨迹总长为13 902 mm,相较于原轨迹缩短了22%,明显减少了测量长度,提高了在位测量的测量效率。

图14 采样点分布

图15 单待测面测量轨迹

4 结 论

图16 全局测量轨迹

本文针对大型复杂结构零件在位测量轨迹规划问题,提出了一种高效率无碰撞测量轨迹规划方法,并同时基于该方法开发了在位测量轨迹规划系统。

本文所提方法基于遗传算法及模拟退火算法的混合框架,通过创建新的基因型,以及与之对应的交叉、变换算子、目标函数等实现了对最短测量轨迹的求解,并在求解过程充分考虑了干涉碰撞因素,适用于工件结构复杂情况下高效率测量轨迹的求解。基于所开发的在位测量轨迹规划系统,用户可直观准确地进行模型读取、显示及测量轨迹参数调节等操作,从而生成满足用户需求的测量轨迹机代码。最后对所提方法进行了验证,结果证明了该方法可以有效地完成测量轨迹规划,得到无碰撞测量轨迹,显著提高测量效率。