铝合金与钢搅拌摩擦铆焊技术研究现状

2020-09-10孙靖陈艳王旭琴丘廉芳

孙靖 陈艳 王旭琴 丘廉芳

摘要:搅拌摩擦铆焊技术在连接铝合金与钢领域的研究取得了较大的进展。综述搅拌摩擦铆焊的原理和分类,对铝合金与钢搅拌摩擦铆焊的接头形式、接头区域的微观组织演变、界面金属间化合物种类与影响因素以及接头失效形式进行分析总结。大量研究表明,搅拌摩擦铆焊接头区域按照微观组织演变可划分为锚固区、热机影响区以及热影响区。在鋁合金与钢搅拌摩擦铆焊界面结合处易形成FexAly(x<y)型金属间化合物,对接头性能产生危害,而通过表面镀Zn、Zn-Al-Mg或添加Zn元素等可减少有害金属间化合物,提高接头性能。

关键词:搅拌摩擦铆焊技术;铝合金与钢异种材料;微观组织演变;金属间化合物;失效形式

中图分类号:TG453+.9 文献标志码:C 文章编号:1001-2303(2020)01-0057-06

DOI:10.7512/j.issn.1001-2303.2020.01.09

0 前言

近年来,随着轻量化以及节能在工业领域的需求日益提高,铝镁合金的应用需求日益增加,而铝镁合金单独使用强度和刚度较低,需要将其与高强度材料如钢等复合使用。因此,异种材料的连接,尤其是铝合金、镁合金等轻质合金与钢的连接显得尤为重要[1-2],着重需要解决异种材料高强度和高精度结合问题。异种材料传统连接方法包括铆接、焊接和胶结,传统连接方式存在诸多缺点,如普适性不强、连接强度及稳定性欠佳、精度难以控制等问题。因此,亟需开展异种材料稳定可靠的新连接方式研究。

搅拌摩擦铆焊技术是一种新兴的异种材料稳定连接技术,采用铆钉的旋转摩擦生热,同时保留铆焊技术的变形锁合以及固相焊接特征[3]。关于搅拌摩擦铆焊国内外各高校已有相关研究,但着重集中在搅拌摩擦铆焊接头的组织、力学性能表征以及失效形式分析。Haris[4]等人研究了微搅拌摩擦铆焊技术连接多层Al/Cu超薄板,试验结果表明层间结合良好,且存在纳米级扩散层。William[5]研究了双面搅拌摩擦自铆焊技术,试验中在预制孔里形成了连续的类似铆钉的连接接头,接头处不仅形成材料层面的冶金结合外,而且在铆焊接头下部形成了有效的机械锁合。国内兰州理工大学王希靖[6]等采用搅拌摩擦铆焊新方法连接6061铝合金和DP600镀锌钢,接头成形平整,接头处形成冶金结合。Huang[7]等人研究了铝合金与钢搅拌摩擦铆焊过程中材料的流动行为以及力学性能。本文主要介绍铝合金与钢搅拌摩擦铆焊接头结合机理、接头处微观组织演变以及接头失效形式及其影响机理。

1 搅拌摩擦铆焊接头结合机理

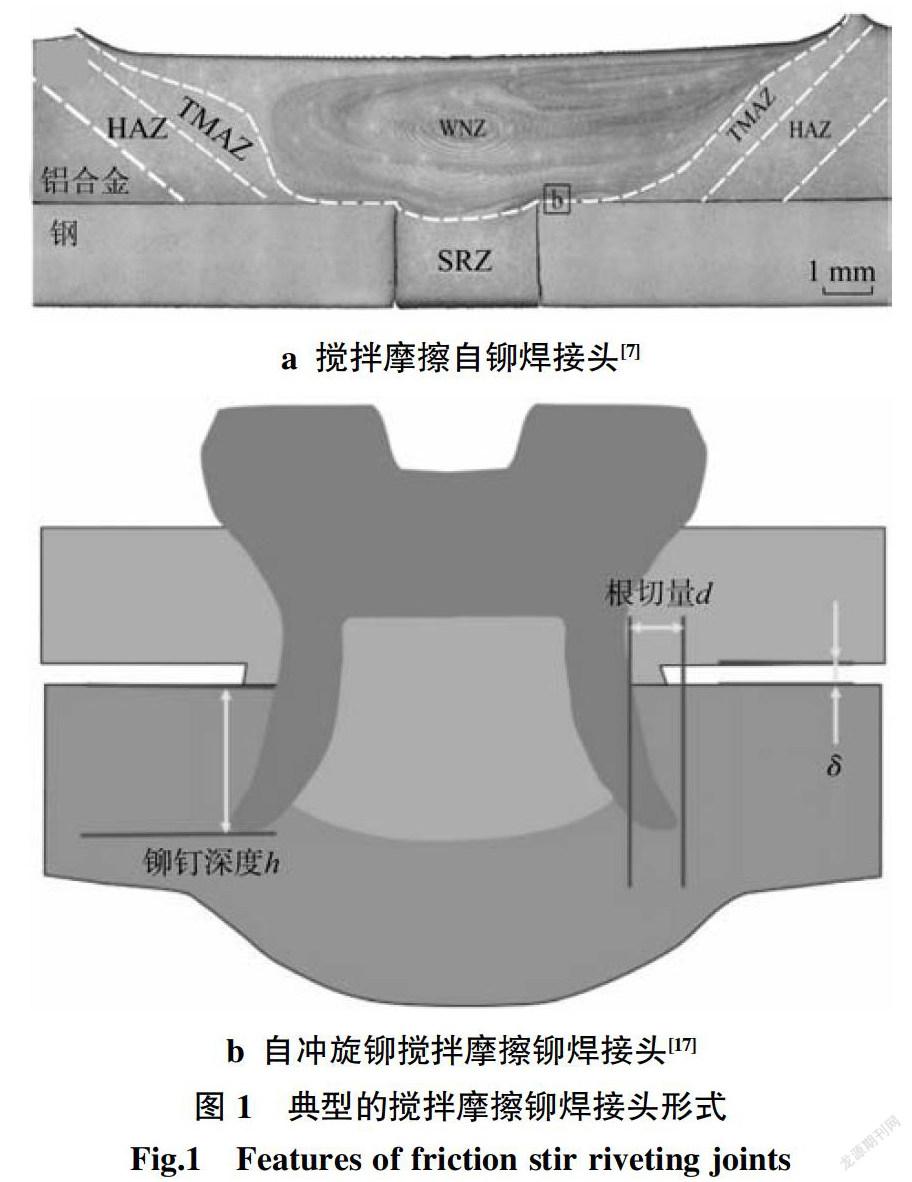

搅拌摩擦铆焊的接头形式根据铆接形式以及铆钉结构的不同主要分为两种:自铆接搅拌摩擦铆焊和自冲旋铆。自铆接铆焊中无预制铆钉,用于异种材料板子的连接,在下层板子上预制适当形状的孔,随着搅拌头移动,上层材料在摩擦热作用下软化并受到挤压向下流动,进入下层板子的预制孔形成类似铆钉结构。自冲旋铆过程主要包括:铆点寻位—搅拌自攻孔—搅拌变形锁合—急停固焊。自冲旋铆根据铆钉结构以及铆焊过程的不同可以细分为4种:搅拌摩擦盲铆技术(FSBR)[8-10]、搅拌自旋铆接(FSPR)[11-12]、旋转摩擦钻孔铆接(RFDR)[13]以及旋转摩擦压力铆(RFPR)[14]。典型的搅拌摩擦自铆焊接头与自冲旋铆搅拌磨擦铆焊接头如图1所示。

如图1a所示,搅拌摩擦自铆焊技术连接铝合金与钢时,一般采用铝板在上、钢板在下的放置方式,铝合金软化温度较低,塑性流动较好,可在搅拌摩擦热影响下充分软化。一般在钢板上预制一定形状的孔,以便铆焊之后形成牢固的类似铆钉的接头。随着搅拌摩擦头移动,产生大量摩擦热,使上层铝合金材料软化具有一定的流动性,在搅拌头的挤压作用下填充下层板子上的预制孔,形成铆焊接头。根据Huang[7]等人的研究成果,在搅拌摩擦自铆焊焊接铝合金与钢过程中,材料填充顺序遵循以下规律:首先是铆钉尖端变形的铝合金,其次是铆钉杆部受到搅拌的铝合金,最后是由于铆钉进给被压入的铝合金。形成的典型接头形貌如图1a所示,接头区域可被分为4个区块,分别为:铆焊块区(Welding Nugget Zone,WNZ)、热机影响区(Thermo-Mechanically Affected Zone,TMAZ)、热影响区(Heat Affected Zone,HAZ)以及自铆接区域(Self-riveting Zone,SRZ)。

王希靖[18]等人研究了植入式搅拌摩擦铆焊两种接头形式对性能的影响,试验结果表明:背面有钉帽的接头形式在拉伸过程中铝柱沿着界面被剪成两部分,而背后无钉帽的接头形式在拉伸过程中铝柱直接从孔中拔出。因此,为了实现铆钉的机械锁合,即形成钉帽结构,需要在预制孔下方放置适当的匹配模,这对铆焊的放置方式和空间提出了更加严苛的要求。而自冲旋铆技术可有效解决空间利用的问题,在Ma等人的研究中[17],自冲旋铆连接铝合金与钢的典型接头结构如图1b所示。将预制铆钉从单边旋入预制的异种多层板材中,板材放置一般上为软性材料,下方为硬质材料,铆钉一般为空心结构。在搅拌摩擦铆焊过程中,由于铆钉相对于板材旋转产生大量的摩擦热,使上方软性材料发生软化,产生塑性流动,在铆钉旋入过程中,软化材料进入空心铆钉内部,在铆钉与板材界面处形成冶金结合。此外,通过控制旋转速度与急停,铆钉下部变形张开形成根切效应,达到机械锁合效果。如图1b所示,根切量d是指铆钉与板材结合界面到铆钉尖部的辐射距离;铆钉深度h为铆钉深入下层板子的深度;δ为靠近铆钉杆部板子间距离。通常,根切和铆入深度越大,表明机械锁合作用越强,较大的δ值预示着铆入深度减小且机械锁合效果削弱。

2 接头区域微观组织表征

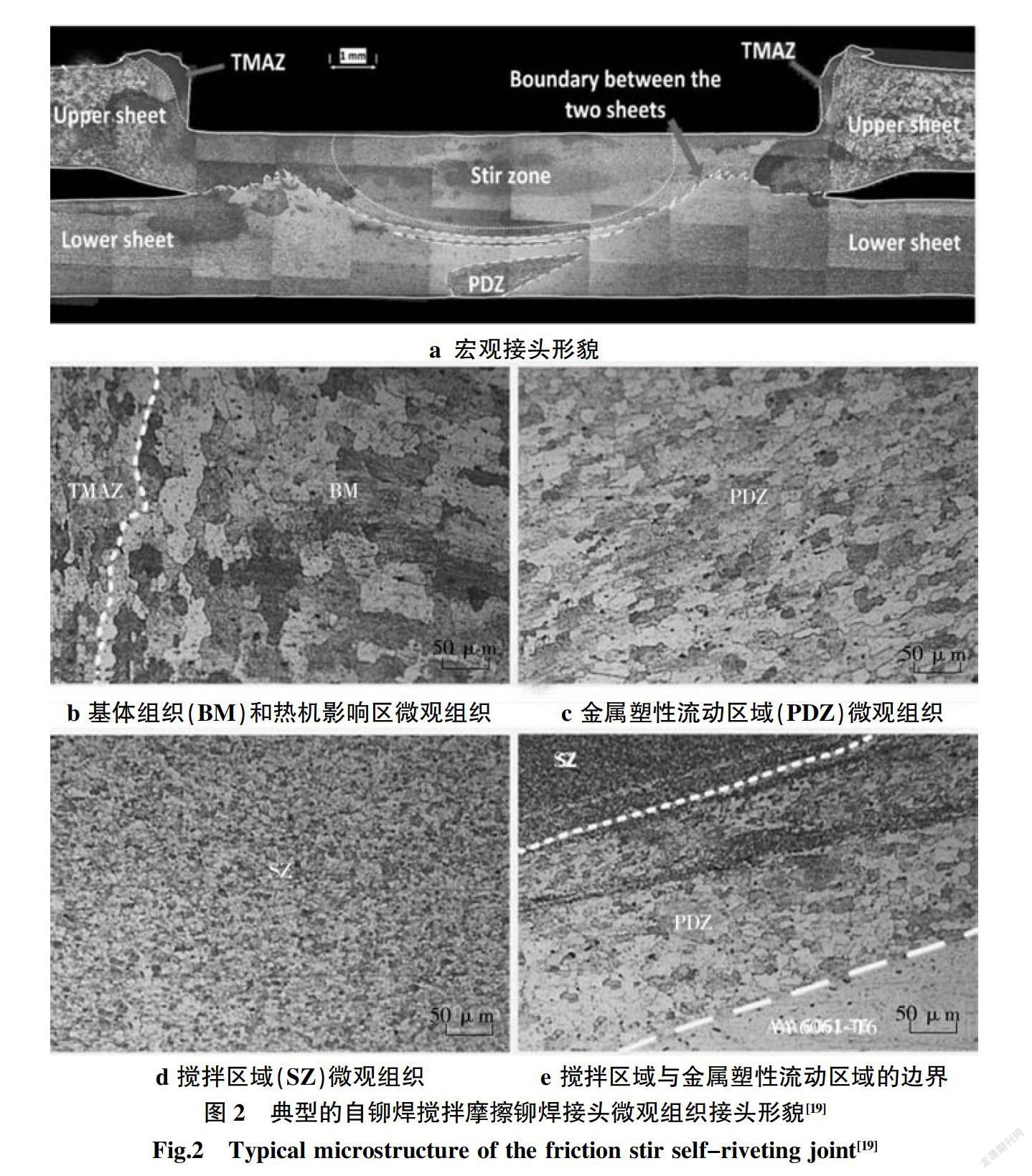

对搅拌摩擦铆焊接头区域微观组织的研究可促进对组织-性能间关系的深入理解,从而进一步控制搅拌摩擦铆焊接头的综合性能。搅拌摩擦自铆焊接头微观组织如图2所示,根据组织演变规律,与Huang[7]等人研究结果类似,Saju[19]自铆焊接头区域可划分为搅拌区域(Stir Zone,SZ)或者焊接区块(WNZ)[7]、热机影响区(Thermo-Mechanically Affected Zone,TMAZ)、塑性变形金属流动区(Plastically Defor-med Metal Flow Zone,PDZ)或自铆接区域(SRZ)。与基体组织比较,SZ区域组织明显细化,晶粒最细小,微观组织为细小等轴晶。PDZ区域组织则明显粗化,但与基体比较细小,晶粒为较粗大的等轴晶。TMAZ区域晶粒细化,且晶粒由于机械搅拌的影响发生明显变形。

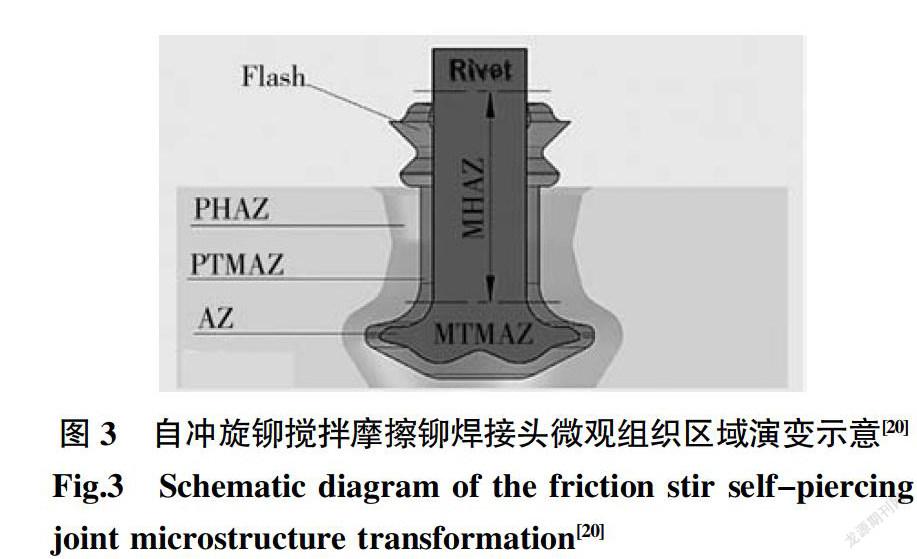

Rodrigues[20]等人分析了自冲旋铆搅拌摩擦铆焊接头典型微观组织,如图3所示,接头区域被分为5个典型区块:热影响区(Polymer Heat Affected Zone,PHAZ),热机影响区(Polymer Thermal-mecha-

nical Affected Zone,PTMAZ),金屬热影响区(Metal Heat Affected Zone,MHAZ),金属热机影响区(Metal Thermal-mechanical Affected Zone,MTMAZ)以及锚固区(Anchoring Zone,AZ)。MHAZ仅受摩擦热的影响,因此在这个区域主要发生回复和时效硬化,组织演变取决于合金的类型以及最高温度。PTMAZ区域既受到热影响,同时又受塑性变形的影响。PHAZ主要受到低于其玻璃转化温度的温度影响,PTMAZ受到高于其软化温度的温度影响,同时受到剪切变形。

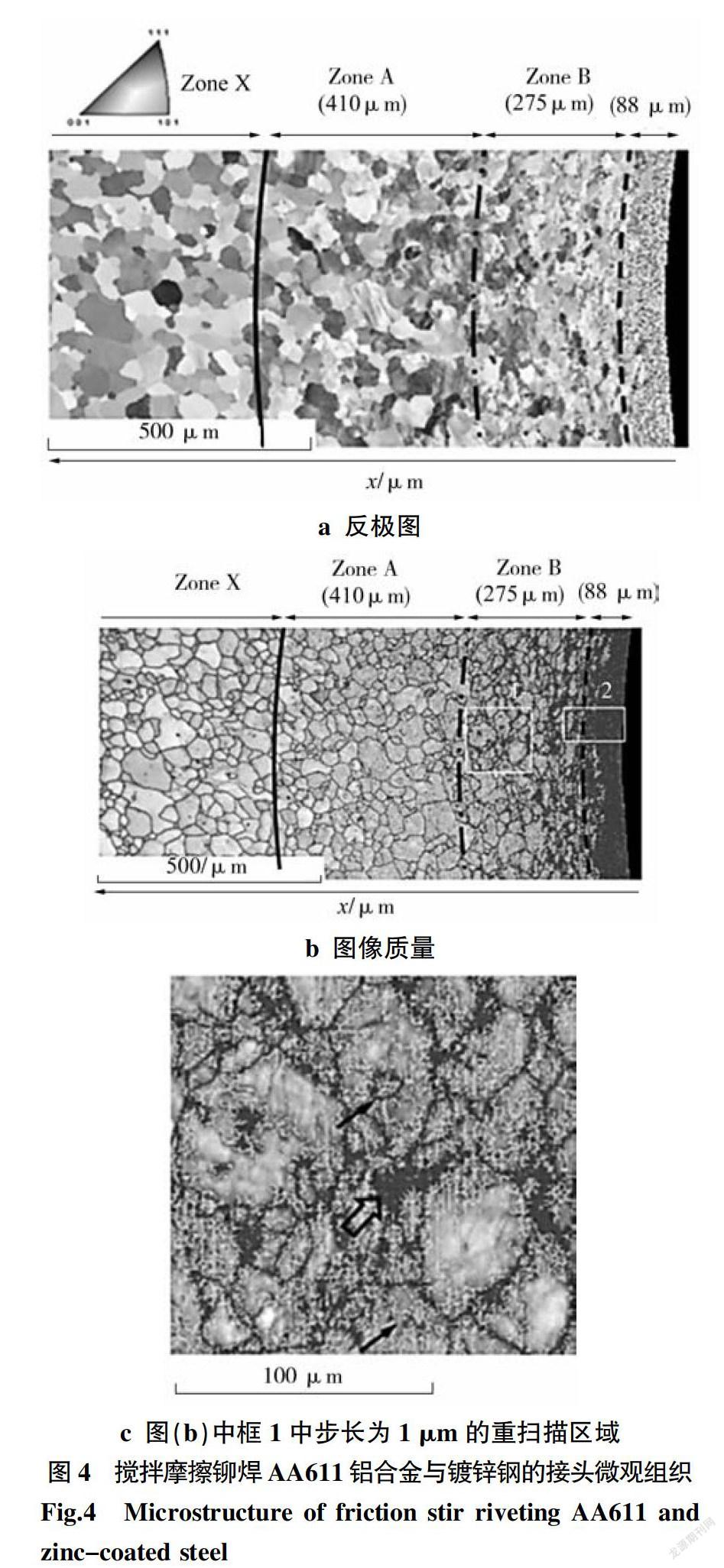

Min[21]等对自冲旋铆铆焊AA611铝合金与镀锌钢铆钉的微观组织演变规律进行了观察表征。搅拌摩擦铆焊预制孔边缘横截面的EBSD微观组织如图4所示。

接头区域按照微观组织的演变可被分为3个典型区域——区域X,区域A和区域B,3个区域都已铆钉为中心成圆弧形分布。区域X距离铆钉边缘的距离大于773 μm,微观组织及晶粒尺寸与基体基本相同。在区域A中,小角度晶界明显增多,大角度晶界由94%将至28%,这表明在搅拌摩擦铆焊过程中区域A经历了变形。但是,在区域A中晶粒尺寸与基体及区域X接近,没有发现明显的晶粒细化现象,区域A一般分布在距离铆钉边缘363~773 μm范围内。区域B内大角度晶界比例与区域A内类似,约27%,但是区域B内小角度晶界比例与区域A相比明显提升。通过进一步观察,发现区域B内晶粒发生明显的细化,说明在搅拌摩擦铆焊过程中材料经历明显的软化变形再结晶过程,区域B的分布一般在距离铆钉边缘88~363 μm范围内。

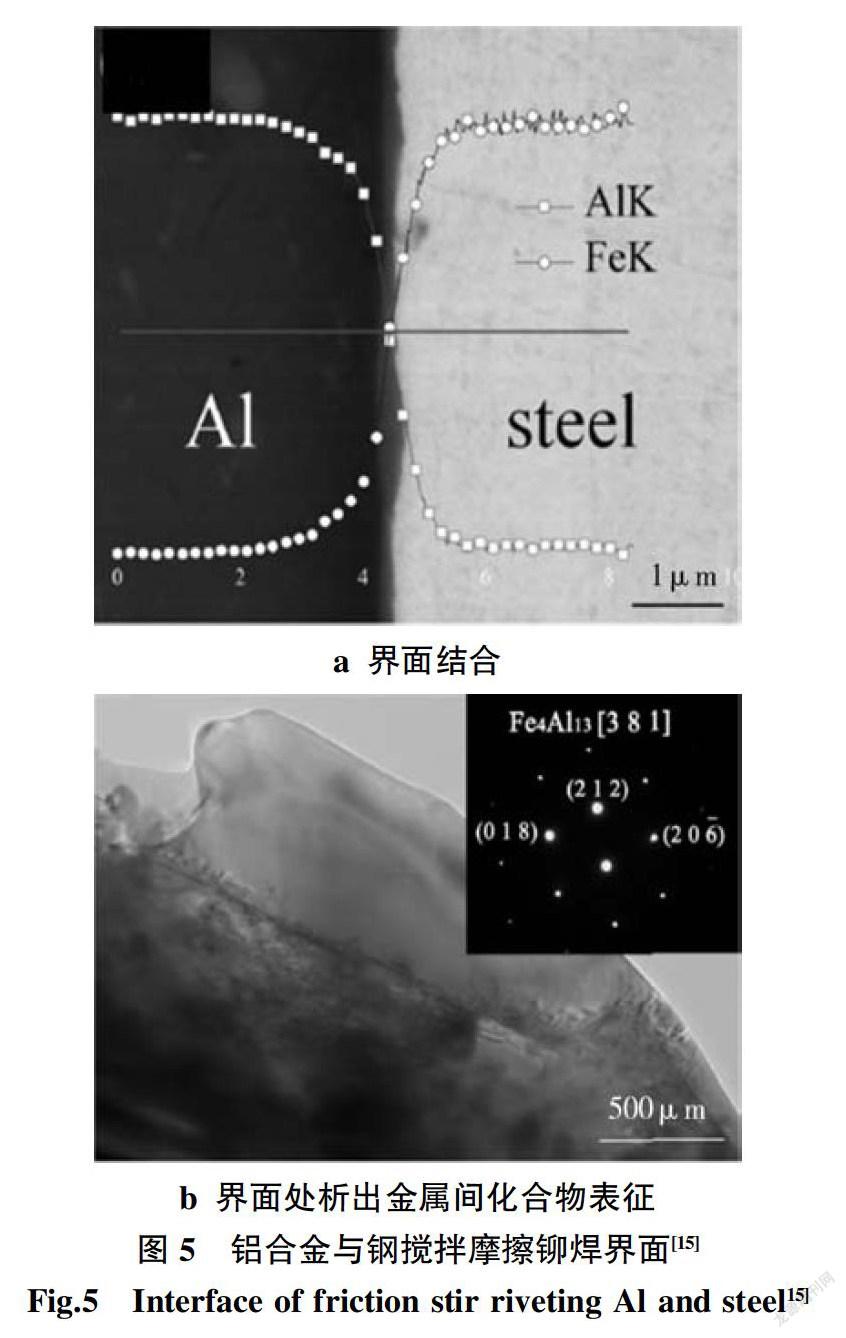

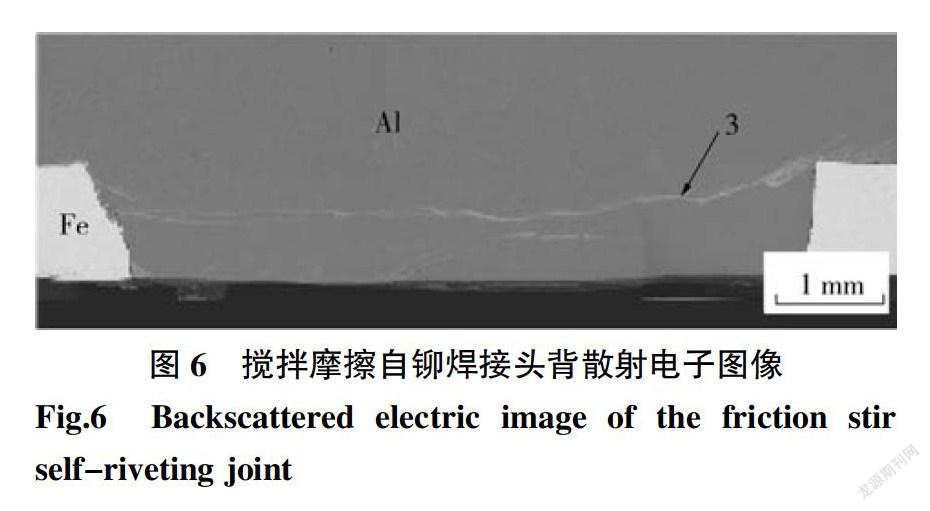

因为搅拌摩擦铆焊过程中产生大量的摩擦热使界面结合处发生一定的化学反应,生成金属间化合物,而促进有利金属间化合物,抑制有害金属间化合物有利于提升接头性能。Huang[15]等人研究结果表明,铝合金与钢搅拌摩擦铆焊界面平整,结合紧密,没有发现明显的裂纹孔洞等缺陷,如图5a所示。TEM检测结果表明,生成的金属间化合物为Fe4Al13。Sun[22]等人在6061铝合金与低碳钢搅拌摩擦铆焊结合界面处检测到片状Fe2Al5以及弥散分布的块状FeAl6金属简化合物。大量研究结果表明,相较于生成富Fe的金属间化合物,如FeAl、Fe3Al,形成富Al的金属间化合物,如Fe2Al5和FeAl3对界面结合以及接头强度产生负面影响[23]。在铝和钢搅拌摩擦铆焊过程中加入Zn元素[24]或采用镀锌钢[25]将会促进Al-Zn金属间化合物生成,从而抑制Al-Fe金属间化合物[26]。王希靖[18]等人在研究铝合金与镀锌钢搅拌摩擦铆焊过程中发现,钢表面镀锌层在搅拌摩擦铆焊过程中发生部分溶解,形成液相Zn膜,铺展在界面上,并逐渐固溶于附近铝基体中,形成过饱和固溶体。在接头微观形貌观察中明显发现Zn固溶于铝基体形成的白色条带,如图6所示。

3 接头失效形式

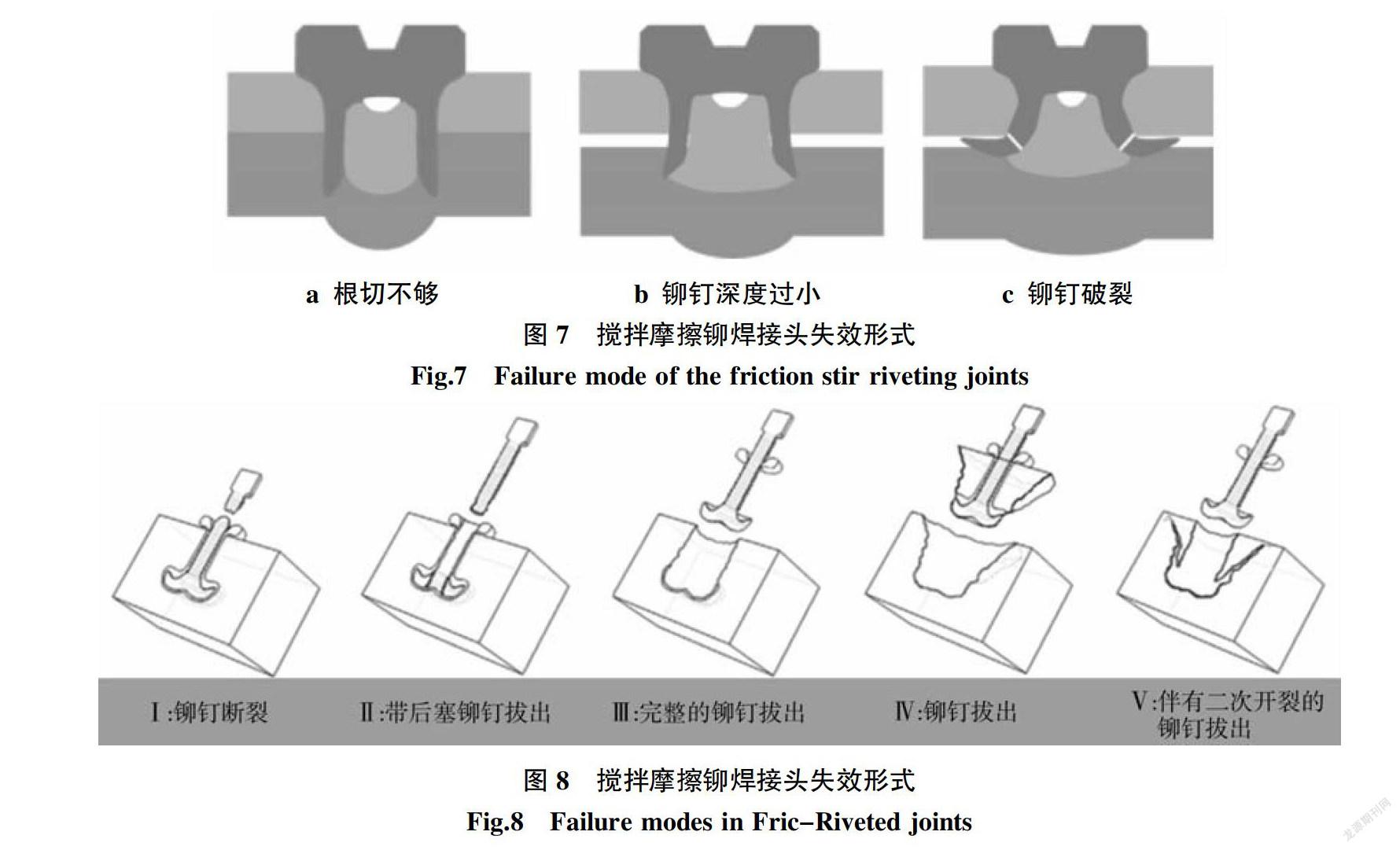

搅拌摩擦铆焊接头的失效包括铆焊过程中的失效,即铆焊接头不合格以及后续拉伸过程中的失效。自铆焊过程中的失效方式主要为铆钉成形失效或有缺陷,在后续拉伸过程中铆钉直接抽出[11]。自旋铆焊过程中的失效形式主要包含3种,分别为根切不够、铆钉深度过小以及铆钉破裂,如图7所示。根切不足是由于材料软化过度;铆钉深度过小是由于摩擦产生热量足够使铆钉穿过上层板子,但不足以穿过下层板子;铆钉破裂是由于搅拌摩擦热产生过小,上层板子软化不足,致使铆钉受力过大产生破裂。

搅拌摩擦铆焊接头拉伸过程中铆钉失效方式主要包括以下5种,如图8所示[27]。Ⅰ:金属铆钉在接头外侧韧性断裂;Ⅱ:带有后塞的铆钉拔出,因为铆钉尖端锚接区域萌生裂纹,“后塞”是指铆钉拔出后的遗留部分;Ⅲ:完整的铆钉拔出,遗留以底部变形区域为半径的孔洞;Ⅳ:铆钉拔出,伴随铆钉尖端大的变形区域但是深入深度较小;Ⅴ:铆钉拔出伴随有二次开裂,裂纹在锚接区域萌生。

4 结论

铝合金与钢异种材料连接中,传统焊接技术存在热量输入控制不精准、稳定性欠佳等问题,搅拌摩擦铆焊技术由于效率高、工序简单、连接可靠等特点在汽车及航空航天领域得到广泛应用。

(1)铝合金与钢搅拌摩擦铆焊接头根据微观组织演变,接头区域从贴近铆钉区域向外依次可划分为锚固区(Anchoring Zone,AZ)、热机影响区(Thermal-Mechanical Affected Zone,TMAZ)以及热影响区(Heat Affected Zone,HAZ)。

(2)在铆焊过程中发现结合界面区域易生成AlxFey金属间化合物,当x>y时削弱接头综合性能,而当在铆焊过程中添加Zn元素或使用镀锌钢或Zn-Al-Mg镀层时,有害金属间化合物得到明显抑制。

参考文献:

[1] Mustafa,Ugur. E.,Baris B.. Critical analysis of friction stirbased manufacturing process[J]. International journal of advanced manufacturing technology,2016(85):1687-1783.

[2] Ma Z.Y. Friction stir processing technology:A review [J]. Metallurgical and materials transaction A,2008,39(A):642-658.

[3] Booth G. S.,Olivier C.A.,Westgate S. A.,et al. Self-piercing riveted joints and resistance spot welded joints in steel and aluminum[J]. SAE paper,2000:2000-01-2681.

[4] Haris AliKhan,KaifengWang,JingjingLi. Interfacial bonding mechanism and mechanical properties of micro friction stirblind riveting for multiple Cu/Al ultra-thin layers [J]. Materials Characterization,2018(141):32-40.

[5] William T. Evans,Chase Cox,Brian T. Gibson,et al. Two-sided friction stir riveting by extrusion:A process for joining dissimilar materials [J]. Journal of Manufacturing Processes,2016(23):115-121.

[6] 王希靖,張亚洲,李经纬,等. 铝/镀锌钢搅拌摩擦铆焊接头组织与力学性能[J]. 材料科学与工程,2015(23):103-108.

[7] Yongxian Huang,Tifang Huang,Long Wan,et al. Material flow and mechanical properties of aluminum-to-steel self-riveting friction stir lap joints[J]. Journal of Materials Proce-ssing Technology,2019(263):129-173.

[8] Junying Min,Jingjing Li,Yongqiang Li,et al. Friction stir blind riveting for aluminum alloy sheets [J]. Journal of Mate-rials Processing Technology,2015(215):20-29

[9] Zhang,Chang Qing,Xi Jing Wang,Bo Qiang Li. A techno- logical study on friction stir blind rivet jointing of AZ31B magnesium alloys and high-strength DP600 steel [J]. Advan-ced Materials Research,2011(183):1616-1620.

[10] ZHANG,Chang Qing,LI,Bo Qiang,WANG,Xi Jing. Lap joint properties of FSBRed dissimilar metals AZ31 Mg alloy and DP600 high-strength steel with various parameters [J]. Advanced Materials Research,2011(228):427-432.

[11] Yunwu Ma,Ming Lou,Zhou Yang,et al. Effect of rivet hard-ness and geometrical features on friction self-piercing riveted joint quality[J]. Journal of manufacturing science and engineering,2015,137(5):054501.

[12] Ma YunWu,Li YongBing,Hu Wei,et al. Modeling of frictionself-piercing riveting of aluminum to magnesium [J]. Journal of Manufacturing Science and Engineering,2016,138(6): 061007.

[13] Gaokun Han,Mingxing Wang,Zhongxia Liu. A new joiningprocess for magnesium alloys:rotation friction drilling rivet-ing[J]. Journal of Manufacturing Science and Engineering,2013,135(3):031012.

[14] Gaokun Han,Mingxing Wang,Zhongxia Liu. Rotation frictionpressing riveting of AZ31 magnesium alloy sheet [J]. Mater-ials & Design,2014(54):414-424.

[15] Yongxian Huang,Jichao Wang,Long Wan,et al. Self-rivetingfriction stir lap welding of aluminum alloy to steel [J]. Mate-rials Letters,2016(185):181-184.

[16] Xun Liu,Yong Chae Lim,Yongbing Li,et al. Effects of processparameters on friction self-piercing riveting of dissimilar ma-terials [J]. Journal of Materials Processing Technology,2016(237):9-30.

[17] Xirui Xian,Yunwu Ma,He Shan,et al. Single-sided joiningof aluminum alloys using friction self-piercing riveting (F-SPR) process [J]. Journal of manufacturing process,2019(38):319-327.

[18] 王希靖,張亚洲,李经纬,等. 铝/镀锌钢搅拌摩擦铆焊两种接头对比分析[C]. 中国机械工程学会焊接学会第十次全国焊接学术会议论文集,2013:35-39。

[19] Tinu. P. Saju,R. Ganesh Narayanan. Effect of hole diameteron joint strength and joint formation in disless friction stirform joints between dissimilar aluminum alloy sheets [J]. Pro-cedia Manufacturing,2018(26):255-266.

[20] M R Rodrigues,A Loureiro,C Leitao,et al. Influence offriction stir welding parameters on the microstructural andmechanical properties of AA 6016-T4 thin welds[J]. Mat-erials & Design,2009,30(6):1913-1921.

[21] Junying Min,Jingjing Li,Yongqiang Li,et al. Affected Zonesin an Aluminum Alloy Frictionally Penetrated by a BlindRivet[J]. Journal of Manufacturing Science and Engineering,2016,138(5):054501-054507.

[22] Y.F. Sun,H. Fujii,N. Takaki,et al. Microstructure and mech-anical properties of dissimilar Al alloy/steel joints preparedby a flat spot friction stir welding technique[J]. Materials andDesign,2013(47):350-357.

[23] M. Haghshenas,A. Abdel-Gwad,A.M. Omran,et al. Frictionstir weld assisted diffusion bonding of 5754 aluminum alloyto coated high strength steels[J]. Materials & Design,2014(55):442-449.

[24] Zheng,Q.,Feng,X.,Shen,Y.,et al. Dissimilar friction stirwelding of 6061 Al to 316 stainless steel using Zn as a fillermetal [J]. Journal of Alloys and Compounds,2016(686):693-701.

[25] U.F.H.Suhuddin,V.Fischer,A.Kostka,,et al. Microstructureevolution in refill friction stir spot weld of a dissimilar Al-Mgalloy to Zn-coated steel [J]. Sci. Technol. Weld. Joining,2017(22):1-8.

[26] Y.C.Chen,T.Komazaki,T.Tsumura,et al. Role of zinc coat in friction stir lap welding Al and zinc coated steel [J]. Journal of Materials Science and Technology,2008,24 (1):33-39.

[27] C.F.Rodrigues,L.A.Blaga,dos Santos,J.F.,et al. Fricriveting of aluminum 2024-T351 and polycarbonate:Temperature evo-lution,microstructure and mechanical performance[J]. Journal of materials processing technology,2014,214(10):2029-2039.