基于热力耦合机理的制动力检测方法

2020-09-10朱佳博

摘要:针对车辆制动力进行在线检测的问题,提出通过温度对制动力进行实时监测的方法。主要通过界面摩擦理论进行推导,得到温度、摩擦力和摩擦系数之间的关系。利用ANSYS/LS-DYNA软件对汽车制动盘建立模型,进行热力耦合仿真。模型仿真得到摩擦系数、应力场与温度场之间的变化规律,与理论推导得出的结论相吻合,仿真结果也为检测方法可行性提供了依据。

关键词:制动力;界面摩擦;热力耦合;实时监测

0 引言

制动力的强弱是影响车辆行驶安全的首要因素之一。随着科技的进步,ABS、液压比例分配等的制动力优化技术[1-2],以及基于检测平台的制动力检测技术也得到不断发展与完善。但是,每年由于车辆制动系统故障而引发的交通事故仍占较大比例,这主要是由于制动系统,尤其是制动力的检测不方便,不能使驾驶员时刻了解系统运行状态而导致的。因此,能够对制动力进行实时监测具有重要意义。

诸多研究表明制动盘与摩擦片之间存在, 热力耦合现象,而这些结论都只是建立在模型仿真或实验数据基础上的。伴随着微观理论技术的发展,学者们开始研究“热-力”耦合理论机理。Schirmeisen[3]等人利用UHV-AFM进行了点接触摩擦力实验,结果表明在温度低于100K条件下,摩擦系数和温度存在正相关关系;超过100K时则负相关。许中明[4-5]等根据独立振子模型,利用接触界面势垒法,推导了摩擦系数的计算公式,分析了摩擦系数和表面势能、晶格常数的相关性。在热力耦合研究的进展下,人们开始尝试利用温度来检测应力变化。王志新[6]等人针对汽车电子机械制动系统(EMB),建立了考虑快速制动和冷却过程条件下估测刹车片温度和制动力的模型,并用实验对模型的准确性进行了验证。

在以上研究背景下,本文综合应用热力耦合界面摩擦理论及能量守恒的方法,过温度对制动力进行实时监测,并从界面微观角度分析制动过程中制动盘温度和摩擦系数的关系,并利用有限元仿真进行温度和热应力的耦合模拟计算,并在此基础上提出制动力检测的新方法。

1 摩擦界面耦合机理

1.1 建立界面能量体系

首先,把制动盘与制动片的制动过程看作是两个由相同物质构成的物体之间的摩擦过程,也可以看作是界面原子简单的受迫振动模型如图1。

根据经典力学理论,粒子在振动过程中,其振幅或能量为连续的。不过量子力学理论则认为[7],振子在运动中不会处于能量为零的状态,最低为h?棕/2,次级的能级能量分别为3h?棕/2、5h?棕/2,并依此类推。

那么,在摩擦界面上原子的受迫振动可看作为一定量相一致的线性振子。根据晶体力学可知,晶体中的原子相对位置保持固定情况下,则可分辨出这些振子,并可基于麦克斯韦-玻尔兹曼原理进行统计分析[8]。但是每个线性振子之间又不能完全独立,没有任何能量交换。因此,假定粒子间的相互作用大到可以在能量守恒基础上符合全部可能的微观态;同时也可使其中各粒子的振动保持一定近似独立性。

基于此理论进行分析,界面振子的配分函数可表示如下:

假设x=h?棕/KT,那么配分函数可写:

对于固体晶体来说,h?棕=KT时的特征温度就是其德拜温度?兹,那么就有?兹=h?棕/K,从而把代入(2)中得:

由系统配分函数得到界面振子的总能量也就是系统的内能为:

由式(4)可知,在一定受迫振动下,界面原子相关的线性振子的内能单纯和温度存在相关性。

原子在摩擦界面间运动过程中,其势能会存储在界面晶格中,存储的能量形式为弹性势能,在这些能量释放后会转变为晶格的内能而提高了界面温度。在此分析过程中如果不考虑到其他能量损耗因素,则相应的受迫振动能全部转换而形成内能。这种条件下界面原子受迫振动的温升为:

其中,

由式(5)可以看出界面原子受迫振動的温升一方面和材料结构参数有关,同时也受到摩擦正压力和滑动状况的影响。

1.2 建立界面能量体系

假设原子晶格长度为a,当接触面相对静止时,面积为A的接触面上实际接触的原子数为N0=。当其中一接触面静止,而另一接触面以速度v向右滑动,?驻t之后的位移就是?驻tv,那么此时,上下两界面参与振动过程的总原子个数为:

在此过程当中,摩擦力做功为:

假设摩擦功与系统热能之间实现完全转换,那么有,整理得到:

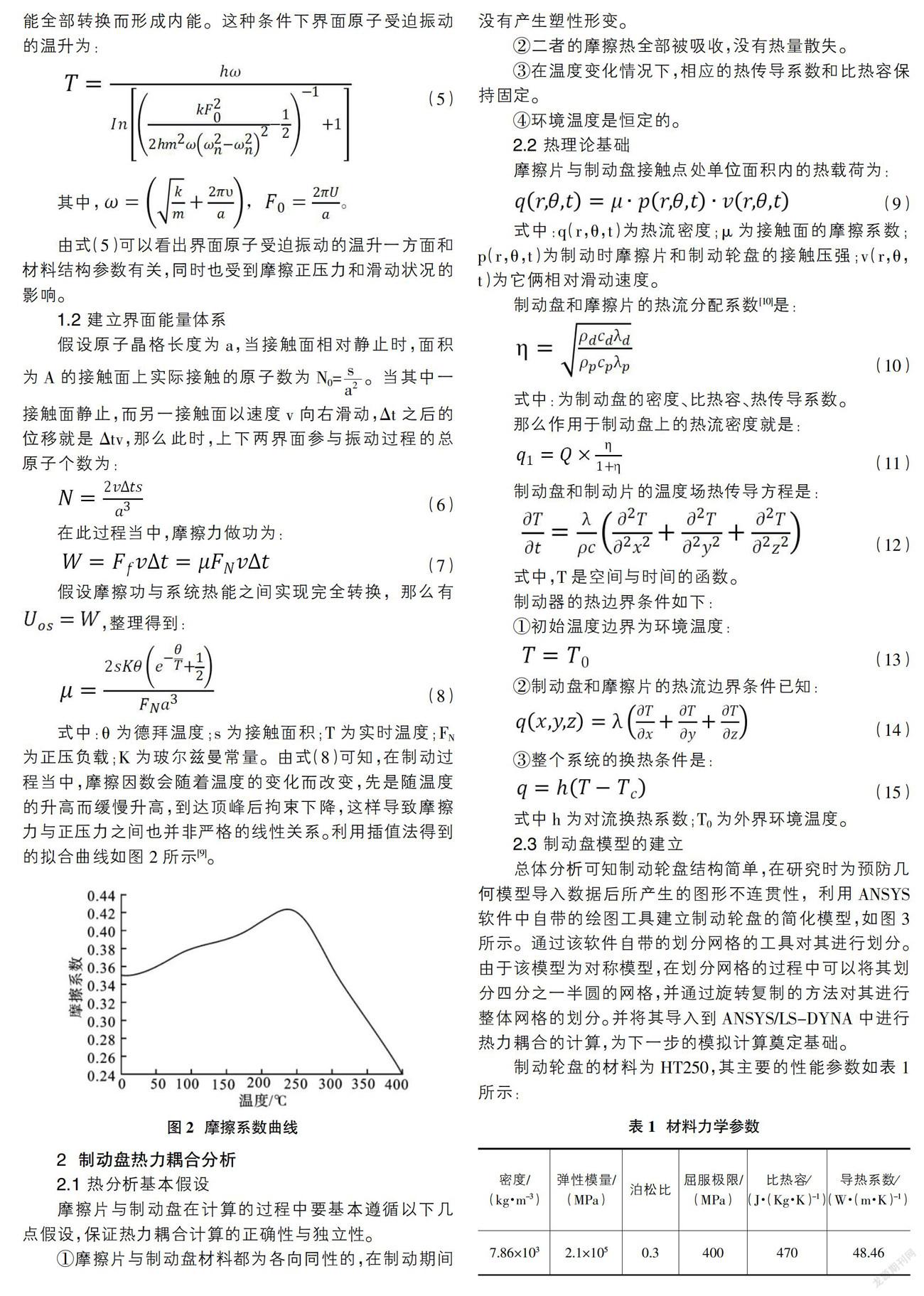

式中:?兹为德拜温度;s为接触面积;T为实时温度;FN为正压负载;K为玻尔兹曼常量。由式(8)可知,在制动过程当中,摩擦因数会随着温度的变化而改变,先是随温度的升高而缓慢升高,到达顶峰后拘束下降,这样导致摩擦力与正压力之间也并非严格的线性关系。利用插值法得到的拟合曲线如图2所示[9]。

2 制动盘热力耦合分析

2.1 热分析基本假设

摩擦片与制动盘在计算的过程中要基本遵循以下几点假设,保证热力耦合计算的正确性与独立性。

①摩擦片与制动盘材料都为各向同性的,在制动期间没有产生塑性形变。

②二者的摩擦热全部被吸收,没有热量散失。

③在温度变化情况下,相应的热传导系数和比热容保持固定。

④环境温度是恒定的。

2.2 热理论基础

摩擦片与制动盘接触点处单位面积内的热载荷为:

式中:q(r,?兹,t)为热流密度;?滋为接触面的摩擦系数;

p(r,t)为制动时摩擦片和制动轮盘的接触压强;v(r,?兹,t)为它俩相对滑动速度。制动盘和摩擦片的热流分配系数[10]是:

式中:为制动盘的密度、比热容、热传导系数。

那么作用于制动盘上的热流密度就是:

制动盘和制动片的温度场热传导方程是:

式中,T是空间与时间的函数。

制动器的热边界条件如下:

①初始温度边界为环境温度:

②制动盘和摩擦片的热流边界条件已知:

③整个系统的换热条件是:

式中h为对流换热系数;T0为外界环境温度。

2.3 制动盘模型的建立

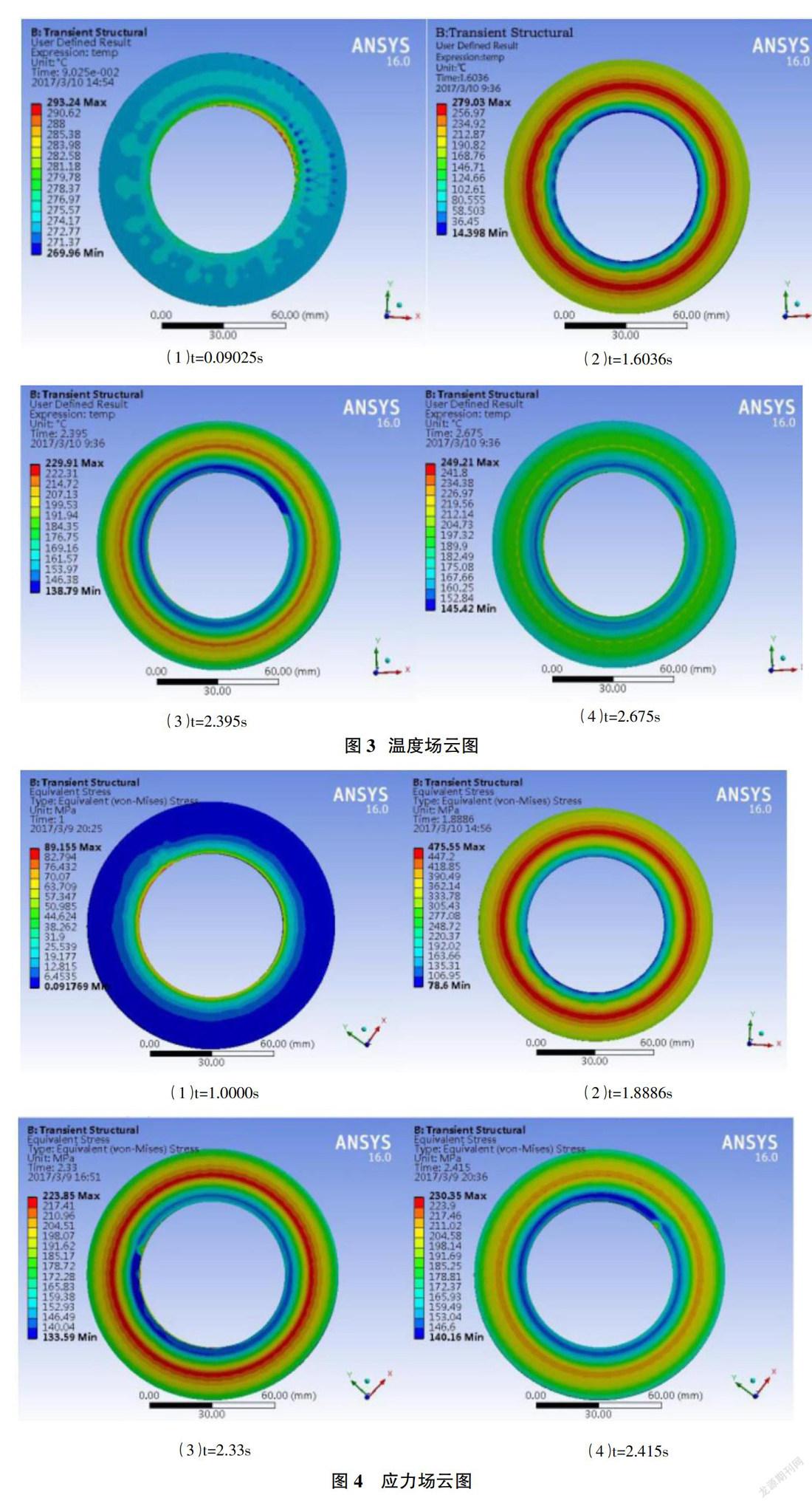

总体分析可知制动轮盘结构简单,在研究时为预防几何模型导入数据后所产生的图形不连贯性,利用ANSYS软件中自带的绘图工具建立制动轮盘的简化模型,如图3所示。通過该软件自带的划分网格的工具对其进行划分。由于该模型为对称模型,在划分网格的过程中可以将其划分四分之一半圆的网格,并通过旋转复制的方法对其进行整体网格的划分。并将其导入到ANSYS/LS-DYNA中进行热力耦合的计算,为下一步的模拟计算奠定基础。

制动轮盘的材料为HT250,其主要的性能参数如表1所示:

2.4 结果分析

制动盘与制动副的相对滑动会导致发热,在热量的影响下表面层的性质会产生改变,同时摩擦期间的表面破坏条件同样的改变,进而导致摩擦过程表面组织的变化,摩擦表面与周围介质的作用改变,系数必定随之变化,在温度提高后,摩擦系数也会持续的增加;受到摩擦因素的影响,表面温度也会显著的增加,在此过程中当表面温度提高到使材料软化条件下则界面接触情况改变,摩擦系数会有一定幅度下降。(图3)

2.4.1 温度场分析结果

由图3结果可看出,制动过程中随着制动时间延长,制动件的温度也在不断提高,在0~1.0366s区间内制动盘温度持续增加,当制动1.6036s时,制动盘温度达到最大值279℃.制动过程当中,摩擦产生的热通过接触面被制动盘吸收,热量以热流密度的形式作用于接触面上,制动盘各界面再通过对流和热辐射方式将热能耗散到大气中,因此相对的制动片温度显得较高。制动初始条件下,制动盘与制动片相对速度较大,这样在二者表面会剧烈的摩擦而产生大量的热,一定温度区间内温度提高后摩擦系数也会增加,弹性模量则下降,在此因素影响下制动盘温度大幅度提高,并在短时间内达到最大;制动后期摩擦系数降低,而其上产生的热量也释放,也使后期其上的温度下降。

2.4.2 制动盘应力场分析

制动器制动时,等效应力场分析如图4所示。

具体分析图4结果可知,在制动期间应力产生明显的改变,且变化趋势与温度场的相一致,即0~1.8886s逐渐变大,到达1.8886s时达到最大421MPa,之后,又开始减小。具体分析可知其原因为提高温度后,盘式制动器产生明显的变形,在一定温度区间内,摩擦系数也同样的增加,从而导致制动盘等效应力提高;在摩擦生热幅度降低后,等效应力也随着摩擦系数而出现一定降低的趋势。

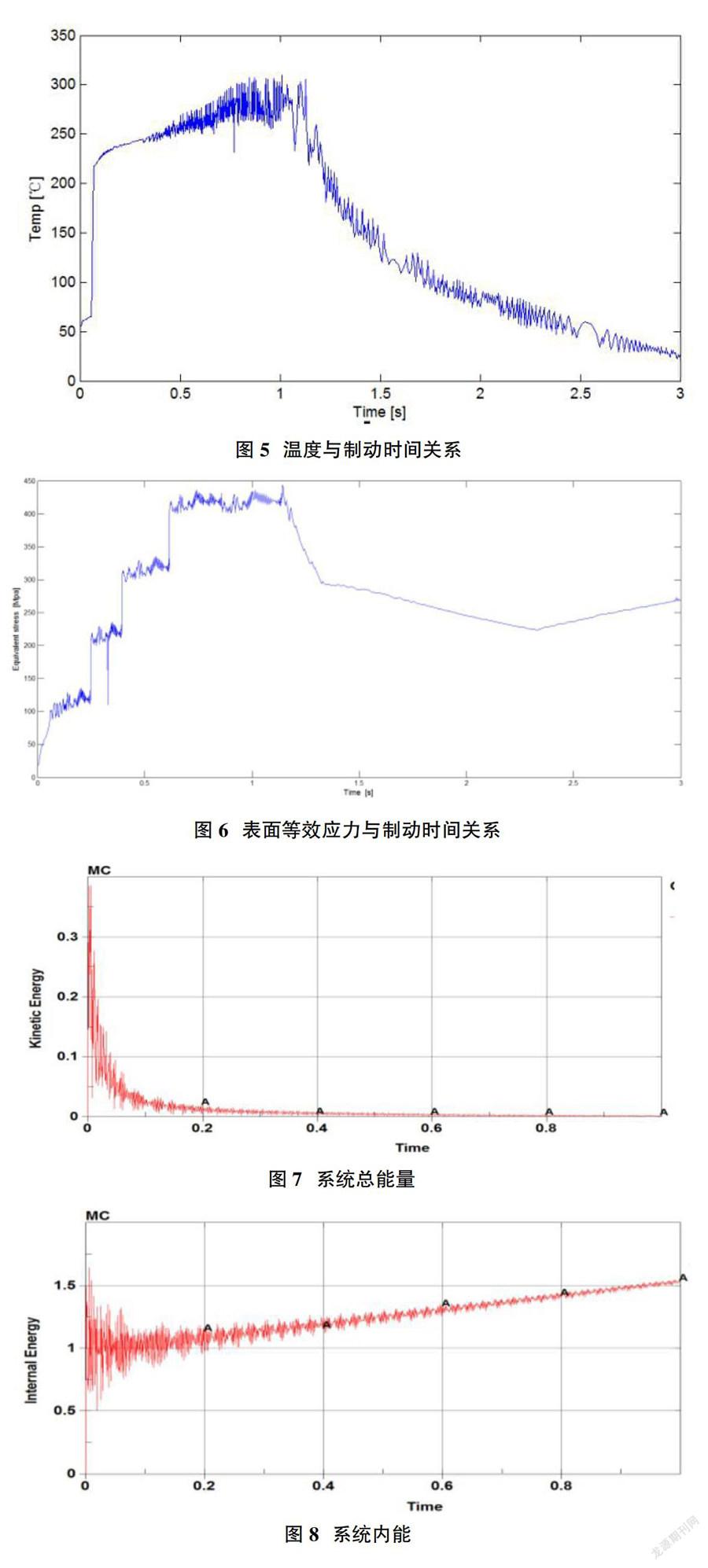

由图5和图6可以看出,到了制动后期,温度下降,也使得相应的制动界面应力有一定降低,不过在此期间温度迅速降低,而使摩擦系数有一定增加。在此过程中制动压力没有产生改变,因而界面间应力表现出增加的趋势,此结果和本文的推论相一致。

2.5 刹车系统能量分析

由图7可以看出,整个刹车过程当中系统动能逐渐减小,说明由于摩擦而导致系统的能量损失;图8可以看出,制动时制动盘内能逐渐增加,它由机动车辆的动能转化而来,动能由于摩擦逐渐转化为热能,从而达到制动过程。

3 结论

本文在实验对比基础上分析了制动盘应力场、温度场分布和改变情况,对制动期间的热力耦合机制进行研究,所得结果如下。①模拟分析了制动过程的热力耦合情况,结果发现在制动期间应力场与温度场的变化趋势相一致,在温度改变后摩擦片的弹性模量与制动器摩擦系数都产生一定变化,与理论拟合曲线相符。②结合摩擦系数关系式以及仿真结果,再与制动盘的材料特性相结合,提出温度检测制动力的新方法。③加工制动盘时,选用德拜温度较高、晶格常数较小的材料,可以有效控制制动过程中摩擦系数及杨氏模量的改变。

参考文献:

[1]于良耀,吴凯辉,宋健.基于K-Line技术的汽车ABS在线检测[J].电子测量技术,2006,29(5):12-15.

[2]尹安东,赵韩,孙骏.基于混合系统理论的再生制动系统控制策略研究[J].电子测量与仪器学报,2010,24(5):467-472.

[3]Schirmeisen A,Jansen L, Holscher H. Temperature dependence of point contact friction on silicon. Applied physics letters, 2006, 88: 108-123.

[4]许中明,黄平.用于静摩擦力计算的接触界面势能模型[J].华南理工大学学报:自然科学版,2006,34(2):62-66.

[5]许中明,黄平.考虑接触界面材料微观结构与势能参数的滑动摩擦计算研究[J].摩擦学学报,2006,26(2):159-163.

[6]王志新,余强,王志全,等.基于温度估测汽车电子机械制动系统(EMB)制动力研究[J].自动化与仪器仪表,2015(3):67-70.

[7]曾谨言.量子力学[M].三版.北京:科学出版社,2001.

[8]汪志诚.热力学统计物理[M].四版.北京:高等教育出版社, 2008.

[9]楚拯中,苏楚奇.通风盘式制动器热力耦合分析[J].武汉理工大学学报:信息与管理工程版,2015(4):440-443.

[10]尹延国,邢大淼,尤涛,等.基于有限元法的面接触摩擦热流分配系数反推研究[J].摩擦学学报,2012,32(6):592-598

作者简介:朱佳博(1993-),男,陕西渭南人,助教,硕士研究生,研究方向为机械工程。