某船用柴油机活塞组的设计与传热分析

2020-09-10张津源王富维金丽珠樊永胜

张津源 王富维 金丽珠 樊永胜

摘要:活塞在工作时,受高温燃气作用,可能发生各种失效现象,直接影响发动机的可靠性和耐久性。選取某船用柴油机为研究对象,设计其活塞组,利用UG软件进行三维建模,并利用ABAQUS软件对其温度场和热应力进行研究和分析。结果表明:活塞最高温度出现在燃烧室喉口部位,燃烧室底部存在较大的热应力。分析结果可为活塞优化设计提供依据,并提出优化设计方案。

关键词:柴油机;活塞;设计;传热分析

0 引言

作为柴油机五大重要零部件之一的活塞,工作条件恶劣。活塞在工作中承受着很高的热负荷,这主要是受缸内燃气的作用,缸内的高温燃气通过对流传热和辐射传热将热量传递给活塞,造成活塞顶面、燃烧室表面温度高,同时活塞各个部位热流密度的不同也造成了活塞各部分温度分布不均[1]。活塞除具有足够的强度、刚度外,还应具有耐热性、良好的导热性、小的膨胀系数等性能[2]。分析活塞的传热过程,可为柴油机活塞的优化设计奠定基础[3]。

本文选取某船用六缸直列增压水冷柴油机为研究对象,对活塞组结构尺寸进行设计,使用UG软件对部件建立三维模型,同时利用ABAQUS软件,采用三维有限元的方法计算标定工况下的活塞温度场和热应力。

1 活塞组的设计

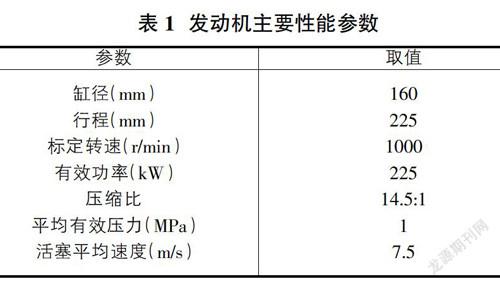

研究对象为缸径160mm的六缸直列柴油机,主要技术参数如表1所示。

1.1 活塞组结构的设计

材料选择方面,根据性能要求,活塞材料选择硅铝合金ZL108,活塞销材料选择20Cr,活塞环材料选择球墨铸铁。

活塞组结构设计的要求及主要措施:

①在设计时需要保证活塞具有足够的厚度,以确保活塞在顺利将顶部受到的负荷向下传递给连杆的同时,不出现明显的疲劳失效现象。

②活塞整体温度的分布和顶部热流极易受其头部截面的形状影响。为使活塞头部的温度不至于过高,本文考虑适当增大头部燃烧室的过渡圆角半径,以适应顶部的热流通路,从而使热量能从头部快速的导出。这样在降温的同时还能有效减少活塞头部的应力集中现象[4]。

③本文6160柴油机选用四道活塞环的设计形式,其中三道为气环,一道为油环。为减少环槽处的应力集中情况,在1~3道环槽底部设计了R0.3的过渡圆角,油环槽底部设计R0.5圆角。

④活塞销座的设计要与活塞销一同考虑。活塞销在工作时受到来自气缸的交变载荷作用,在设计时不仅要使其具有足够的刚度,还要能承受适当的弯曲变形。因此,为了确保活塞销座与活塞销之间的紧密配合,销座需要在承受较大压力的同时存在一定的弹性。本次设计选用在销孔上方设置两条支承筋的双筋弹性销座结构形式,支撑筋能为销座提供额外的支撑,而支撑筋之间的凹穴能保证活塞销座适应活塞销的变形要求。另外将销孔中心相对活塞销座外圆向下偏心3~4mm,以加强销座承压强度。

⑤设计时常通过缩短连杆轴向长度的方法,使活塞连杆整体结构紧凑。但与此同时会产生活塞裙部与平衡块或主轴承座圈相撞的问题,为了发动机能正常运转,本次设计将裙部铣去两块,这样在解决问题的同时,还可达到减轻活塞整体质量的目的[4]。

1.2 活塞组尺寸的确定

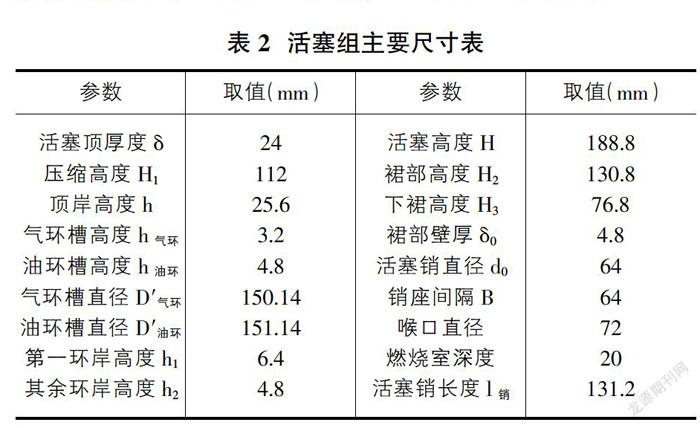

结合活塞组的结构要求,根据《柴油机设计手册·上册》[4],对活塞组尺寸进行设计,并对设计结果做出理论校核,以确定其最终的尺寸参数,其主要尺寸见表2。

2 活塞仿真模型的建立与分析

2.1 有限元模型的建立

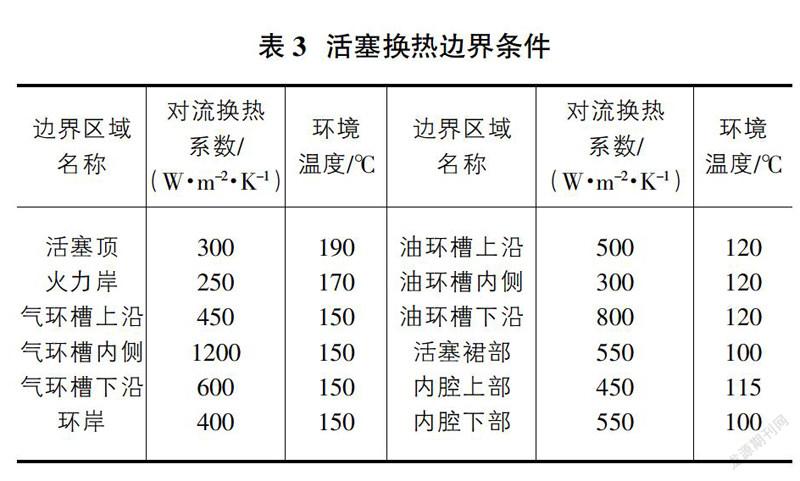

根据上述尺寸设计结果,运用UG软件对活塞组进行三维建模。活塞三维模型如图1所示。

在活塞三维模型中存在的一些微小的特征,会在建立有限元模型时产生大量的节点和单元,本质上不会对结果产生明显影响,但是会消耗大量的计算时间,同时伴随而来的畸形网格,会影响计算的准确性。为减少活塞有限元运算的时间,并提高计算精度,本次选择的分析模型在不影响活塞特性的基础上,对其原有设计中的圆角、孔等特征进行简化处理,采用ABAQUS软件中的自带模块对活塞进行网格划分。由于活塞本身存在大量曲面,故采用程序默认的四面体单元网格(C3D10MT),对重点分析的燃烧室与活塞环槽部分节点增加密度,所建立的活塞有限元网格模型如图2所示,共有77869个节点,47326个单元。

2.2 活塞材料

本次设计中活塞材料选择共晶硅铝合金,密度2700kg/m3,导热系数155 W/(m·K),弹性模量80000MPa,泊松比0.33,线膨胀系数21.0×10-6,比热871 J/(kg·℃)。

2.3 确定边界条件

分析活塞时选择第三类边界条件,即给定流体温度和对流换热系数求温度。在确定边界条件时,应综合考虑各种因素,并通过经验或半经验公式计算换热系数,活塞内腔各区域、活塞环区域及活塞裙部外侧等的当量热交换系数。一般需要通过实验修正边界条件,活塞温度场的准确测量影响活塞热负荷问题的分析,从而为活塞温度分布及热分析奠定基础[5,6]。鉴于实验条件的局限性,根据工程实践经验,并参考相关文献资料[7-10],活塞换热边界条件如表3所示。

2.4 活塞温度场仿真结果与分析

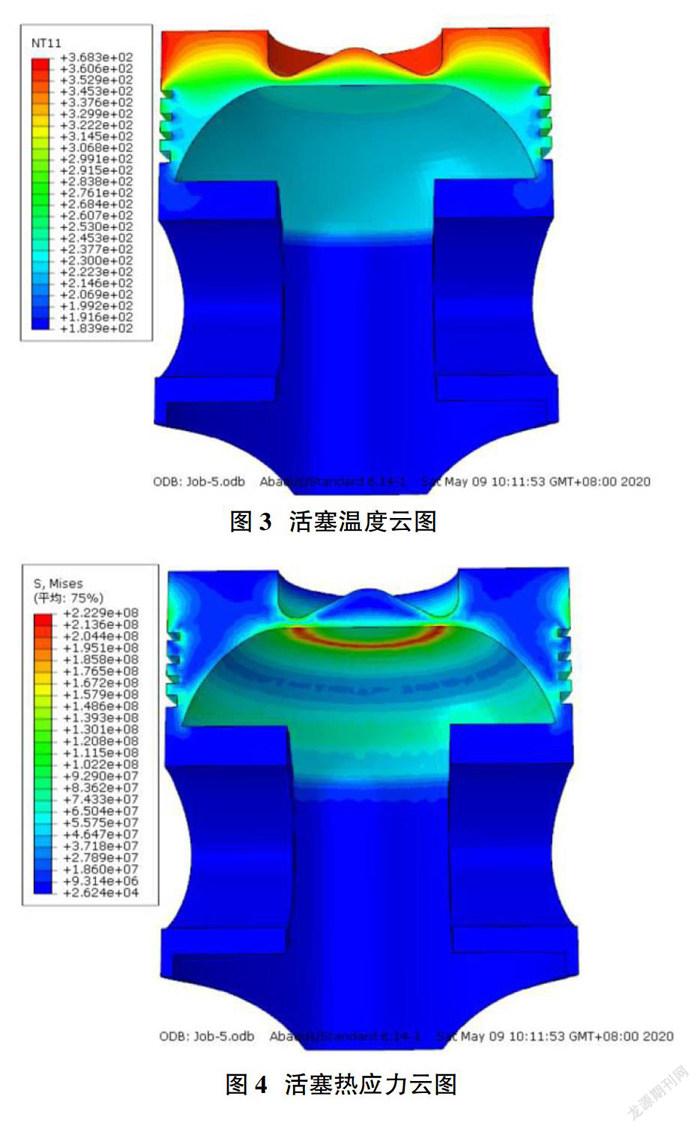

在ABAQUS软件中,根据活塞有限元网格模型和换热边界条件进行求解计算,得到活塞的温度云图。由图3可知,活塞最高温度为368℃,出现在燃烧室的喉口位置,活塞顶部和火力岸部分为高温集中区域,活塞环槽温度最高为215℃,第一道环上部温度最高为250℃,活塞温度从上至下逐渐降低。在设计时,活塞顶部最高温度不允许高于400℃,环槽温度不允许高于230℃,本次设计满足要求。

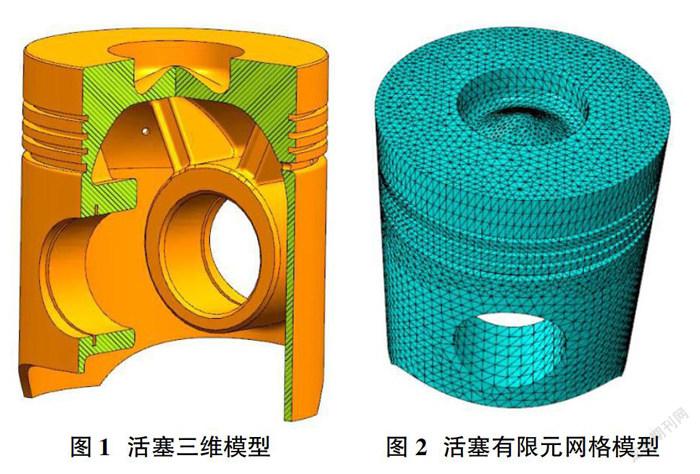

2.5 活塞热应力仿真结果与分析

结合活塞换热边界条件,使用ABAQUS软件对活塞热应力进行求解,其Mises应力分析结果见图4。根据图4可知,活塞最大热应力为222MPa,位于活塞内腔上部,对应活塞顶最薄位置。同时第3~4道环槽底部存在较大的热应力,其值约为92.9MPa。活塞内腔采用喷油冷却形式,温度较低,而燃烧室底部与第3、4道环槽本身温度较高,又和内腔之间距离较近,故局部温度梯度过大,这是本次设计活塞热应力集中的主要原因。局部温差在50~100℃之间,该值在材料设计允许范围内。

3 活塞优化设计方案

综合仿真分析结果可见,活塞燃烧室喉口温度稍高,在设计时可以考虑加大燃烧室侧面与活塞顶部夹角,从而减少在燃烧室喉口部位的热积累。同时,这样的设计可以进一步优化活塞的热流通路,增加从活塞顶部到裙部的传热截面,从而将头部热流迅速传出,实现活塞头部温度的降低。

为降低第一道环槽的温度,保证气环工作可靠,可以适当加大顶岸的高度,使第一道环远离高温区域。还可以在活塞内部合理布置冷却油腔,达到有效隔断热流的目的,从而提高第一道环的冷却效果。

考虑到活塞内腔顶部的热应力集中现象,在保证活塞质量不会过重的前提下,可以适当增加活塞顶厚度,增加燃烧室低部与内腔之间的距离,使温度变化更为缓和。同时,考虑到第3~4道环槽底部也存在热应力集中,在设计时需要对镶环座提出额外要求,镶环座要求使用热膨胀系数与铝合金相近的材料,以避免环座在运行时,由于热膨胀系数不同,导致热应力过高,继而发生龟裂、剥落情况。

4 结论

根据6160船用柴油机基本参数设计活塞组的基本尺寸,并利用ABAQUS软件研究其活塞的温度场和热应力,得到如下结论:

①活塞温度场的整体分布清晰可见,从活塞头部到裙部,温度呈下降趋势,活塞中温度最高(368℃)的区域在燃烧室喉口位置附近。

②活塞头部的最大应力大小为222MPa,活塞第3~4道环槽底部也出现了较大应力值,其大小为92.9MPa,但未超过所选材料的强度极限。

③活塞热应力由温差所致,设计时可结合温度场提出优化方案。

参考文献:

[1]祖炳锋,方强,刘捷,等.基于热机耦合的国-Ⅴ柴油机活塞强度及变形数值分析[J].内燃机工程,2014,35(1):99-104.

[2]郭超.柴油机活塞温度场有限元分析[J].内燃机与配件, 2020(2):53-54.

[3]郑永强.R12V280ZJ型大功率中速柴油机活塞开发[D].上海:上海交通大學,2015.

[4]柴油机设计手册委员会. 柴油机设计手册·上册[M].北京: 中国农业机械出版社,1984.

[5]孙平,张玲,王为成.柴油机活塞热负荷的试验研究及其有限元分析[J].小型内燃机与摩托车,2008,37(3):59-62.

[6]刘猛,宋希庚,王洪峰,等.某柴油机活塞热负荷分析[J].内燃机与配件,2017(3):31-33.

[7]王勇,王敬,王鹏.基于ABAQUS软件的CB250汽油机活塞热分析[J].内燃机,2012(3):39-41.

[8]苌转,赵云磊.496ZQ柴油机活塞热负荷研究及评价[J].内燃机,2018(3):42-45.

[9]邓晰文,雷基林,文均,等.活塞结构参数对柴油机活塞传热与温度场的影响分析[J].农业工程学报,2017,33(10):102-108.

[10]林海君.增压柴油机活塞热力性能有限元仿真分析[D]. 长沙:湖南大学,2016.