内燃机气道稳流试验的影响因素分析及其控制规格设定

2020-09-10俞黄航夏承睿吴勤陈远超

俞黄航 夏承睿 吴勤 陈远超

摘要:气道稳流试验是目前众多内燃机进行性能确认的重要试验之一,气道性能(涡流强度、流量系数)对内燃机的动力性、经济性和排放有重要影响。由于其试验主体对象为内燃机汽缸盖部分,其成型以及加工工艺复杂,同时涉及的各种精度要求高,导致其在内燃机投产初期,稳流试验结果难以达到设计要求或原型机规格。通过对一系列车用发动机气道稳流试验结果进行研究,分析了汽缸盖铸造毛坯规格与其加工规格,对试验结果的影响机理,并总结了各阶段工艺规格控制的公差范围。

Abstract: The steady flow test is one of the most important tests to confirm the performance of internal combustion engine. The performance of intake port (swirl strength, flow coefficient) has an important impact on the power performance, economy and emission of internal combustion engine. Because the main test object is the cylinder head of internal combustion engine, its forming and processing technology is complex, and the various precision requirements involved are high, so it is difficult for the steady flow test results to meet the design requirements or prototype specifications in the early stage of internal combustion engine production. Through the research on the test results of steady flow in the air passage, the influence mechanism of casting blank specification and processing specification on the test results is analyzed, and the tolerance range of process specification control in each stage is summarized.

关键词:汽缸盖;气道稳流试验;毛坯与加工的精度

Key words: engine cylinder cover;airway steady flow test;blank and machining accuracy

中图分类号:TK407 文献标识码:A 文章编号:1674-957X(2020)20-0086-03

0 引言

内燃机缸内进气与排气系统,气体在其内部的流动情况,直接决定了内燃机的各项性能参数。气道稳流试验,通过衡量内燃机的進排气道的流量系数,涡流比等流动特性,能直接、迅速的反应内燃机气道内,气体流动的特性,广泛用于内燃机前期设计以及后期生产指导过程中。实验过程中,气体在一定时间内,从进气道经由不同开度状态的进气门流入燃烧室,在燃烧室内沿内腔流动后,再通过不同开度状态的排气门流出燃烧室排至排气道。通过测量进气量与排气量的差值,是否达到原型机设定值(或设计要求),得出被测汽缸盖气道系统是否达标。

1 影响汽缸盖气道稳流试验的因素

在测量环境一定的情况下,影响气道稳流试验的结果,主要在于汽缸盖气道的尺寸规格。这其中包括其未加工的毛坯部分,以及相连的加工部位尺寸规格。本文讨论的重点,主要集中在对这一部分公差范围值的设定,与其影响试验结果的发生机理上。

2 汽缸盖测量规格分析

2.1 汽缸盖毛坯规格

2.1.1 进排气道内壁轮廓以及粗糙度

由于汽缸盖进排气道内壁为流线型曲面,由砂芯直接铸造成型,后期不对其内腔进行加工(孔口部位除外),故其尺寸形状将直接影响气体的流动情况。衡量气道内壁尺寸规格,是经由三维扫描气道砂芯单品,与数模拟合后间接得出。其轮廓整体(特别是砂芯分模线区域)公差应控制在±0.5mm内;当整体能控制在±0.3mm内,则视为优。

内壁粗糙度主要受控砂芯单品表面粗糙度,其与原料砂目数分布(如使用再生砂的比例),制芯工艺条件(如温度、压力)以及存放情况(如时长、湿度)有着直接关系。受限于气道结构与粗糙度仪结构原因,测量部位一般选取在进排气口孔口处,一段长10mm直线范围内,规格为Ra0.9,同时Rmax≤1.2(见图1)。

2.1.2 进排气道歧管喉口与燃烧室的相对位置

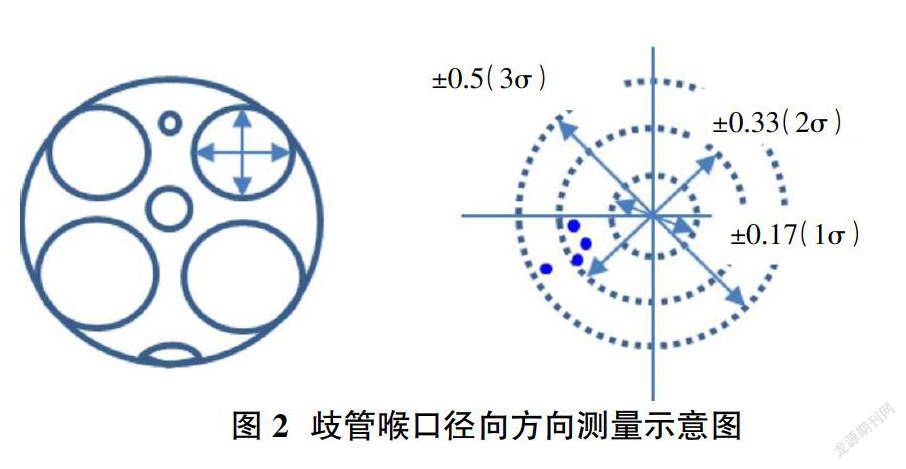

以气道歧管喉口与燃烧室过渡区域进行分割,歧管侧由砂芯成型,而燃烧室侧由金属模成型,两者之间的相对位置对稳流试验结果尤为重要。在铸造过程中,气道砂芯由于受到铝液填充过程的冲击,其位置会相对燃烧室模块在一定范围内浮动。以各燃烧室中心为基准,评价燃烧室内歧管喉口端面圆心之间的相对位置,即为歧管喉口与燃烧室相对位置——喉口圆心,径向方向,位置度应控制在?准1mm(3σ)以内(考虑到孔口为铸造结合面,有毛刺存在),最佳状态为?准0.34mm(σ)以内(见图2);轴向高度上,需要控制在±0.5mm以内(管口高度无法直接测量,需通过测量气道内壁高度点间接得出)(见图3)。

进排气侧,各个歧管喉口的平面位置度与高度趋势,应与原型机设计趋势保持一致。当局部区域不能做到一致时,其偏移方向也应偏向设计中值。

2.1.3 进排气道管口与毛坯基准点相对位置

毛坯基准点,指的是汽缸盖GA(gasket)面上A、B、C三个基准点,是后续加工中定位使用的基准原点;进排气道管口,指的是进气侧IN(inlet)面4管口与排气侧EX(exhaust)面4管口(或单孔、或上下双孔),管口区域的几何中心位置。由于铸造工艺原因,汽缸盖气道均由砂芯成型而成,从而导致管口中心同样会与GA面上毛坯基准点有偏差。该偏差控制范围为:管口与管口两两间距L,管口中心与三点基准构成的平面高度H,其位置度均需控制在±0.5mm以内。

2.1.4 燃烧室的内壁轮廓及高度

汽缸盖燃烧室内壁,分为部分加工以及全加工两种,当燃烧室内壁铸造精度、位置度难以达到设计的尺寸要求,或对内壁有其他特别要求时,采用全加工成型;否则一般情况下,仅对气门、火花塞、喷油嘴孔进行加工处理,其他内壁区域保持铸造状态。当燃烧室内壁为铸态时,内壁铸造成型部分的轮廓度(图5),应控制在±0.3mm以内,实际最佳状态为±0.1mm。

将燃烧室的内壁视为一个整体曲面,其整体基准点与汽缸体毛坯基准点的相对位置,即为燃烧室的高度。当燃烧室内壁轮廓一定时,高度变化将直接影响到燃烧室的容积的变化。根据铸造成型结构,各燃烧室为镶块化设计,从而实现其曲面整体的高度调节。同时,考虑铸造时燃烧室的喷涂工艺失误,在衡量单个燃烧室高度的点位时,为防止单点失效,可设置副测量点:火花塞加工中心座面(主高度衡量点),以及喷油嘴(仅限缸内直喷结构)加工中心座面(副高度测量点)。高度要求通常控制在±0.3mm。各个燃烧室的高度趋势,同样应与原型机设计趋势保持一致;当局部不能做到一致时,其偏移方向也应偏向中值(图6)。

2.2 汽缸盖加工的尺寸

2.2.1 GA面加工成型后相对毛坯基准面的高度差

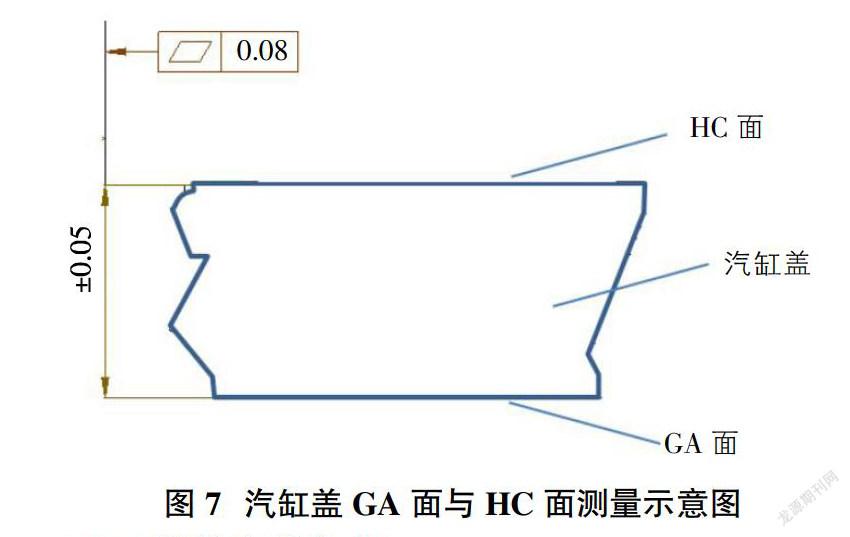

汽缸盖毛坯在加工初道工序时,是通过定位GA面三点高度进行装夹,从而确定加工的高度方向原点。当设备加工精度稳定时,加工出现的误差往往恒定且较小,高度差主要受设备装夹定位点与毛坯定位点的拟合度影响:设备装夹定位三点所构成的平面,应与毛坯点位三点构成的平面,在高度上与两两之间的角度上,应做到尽量趋近于0°。汽缸盖首先加工汽缸盖HC(head cover)面,再以HC面为基准定位,反向加工出GA面。

根据汽缸盖的加工过程,其可分为:①毛坯基准转化为加工过度基准(GA→HC)误差±0.05mm;②加工过度基准转化为加工基准(HC→GA)误差±0.05mm;③HC面与GA面平行度在0.08以内,三者应同时控制在相应的范围内(图7)。

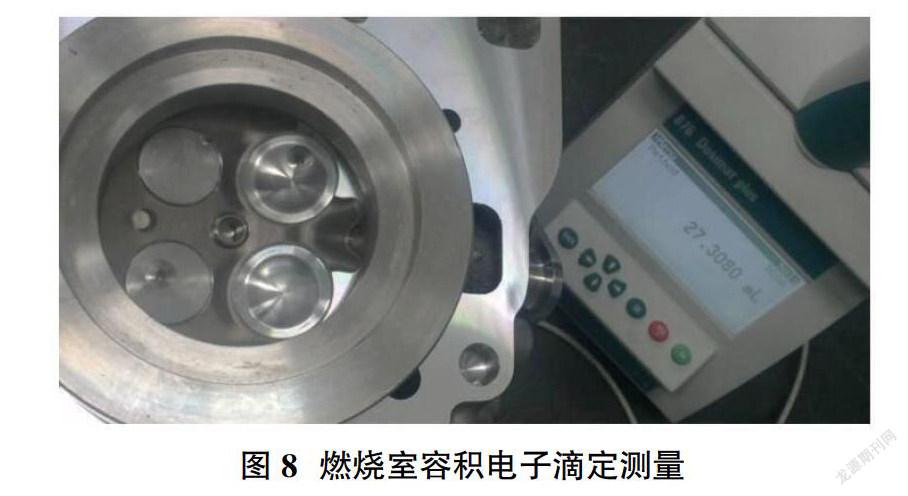

2.2.2 燃烧室的容积

燃烧室容积是由燃烧室内壁轮廓以及加工后的GA面高度共同决定的。当内壁轮廓由毛坯受控后,其容积的大小将由加工直接改变。测量方法是将燃烧室内孔(气门歧管口、火花塞孔以及喷油嘴孔)进行等效封堵后,使用滴定管定量测量得出。将燃烧室容积结果与原型机数据进行对比,当个别容积与对应原型机偏差较大时,则应对模具相应铸造领域燃烧室高度进行单独调节;当各燃烧室容积趋势与原型机设定趋势一致,但整体偏大(或偏小)时,则应对加工GA面的尺寸进行调节:同向时,主要调节GA面的加工高度;反向时,主要调节GA面的加工平面角度。燃烧室容积的偏差应控制在±0.5ml以内(图8)。

2.2.3 IN面、EX面气道密封区域的角度以及高度

稳流试验台的进排气接口,与汽缸盖IN面、EX面相连接,当汽缸盖加工角度超差而造成密封不严,会出现气道漏气现象,将直接影响实验结果。两者密封面,相对于GA面的角度应控制在±0°15′以内;同时,IN与EX面的密封区域,高度应控制在±0.1mm以内(图9)。

2.2.4 进排气道歧管喉口,90°阀座面面高度、宽度、圆度、跳动

歧管喉口部位,与气门的密封椎面,为90°阀座面。该阀座面是由阀座环压装在汽缸盖后,加工而成。该部位由于在工作中一直处于往复运动状态,其开闭前后的密闭性,将直接影响到稳流试验的数据结果。故该区域的面高度、宽度、圆度、跳动均有相应规格要求:面高度以及宽度,均应控制在±0.15mm以内,圆度≤0.01mm,跳动≤0.05mm(图10)。

2.2.5 气门导管与阀座面相对气门的间隙以及相对位置

导管与阀座环同样是压装在汽缸盖上的。为保证气门导管与阀座面同轴度,其在汽缸盖上使用一体成型刀加工而成。在加工过程中,需要严格控制加工工艺,防止震刀或偏移情况,否则届时与气门配合使用时,轻则气门密封区域漏气量增大,重则气门、导管与阀座环出现严重磨损。

气门导管与气门之间的间隙,应控制在0.01-0.02mm之间(此为气门推杆与凸轮轴滑动直连设定;当凸轮轴与气门通过滚子连接时,其两者间隙在0.005-0.01mm之间)。气门与阀座面的同轴度,其设定值应≤0.1mm,同时其内径的跳动≤0.3mm,圆柱度≤0.015mm。

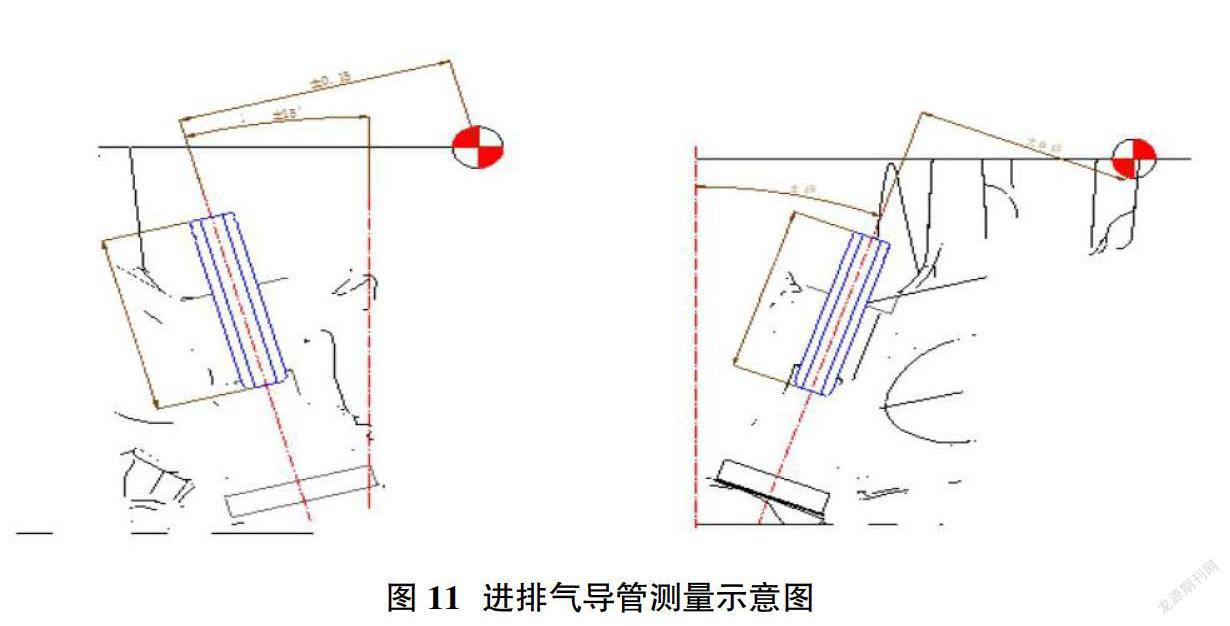

同时,气门导管孔内径,相对于垂直方向,应控制在±15′范围之内,与基准点之间的位置度,应控制在±0.15mm以内(图11)。

3 结语

通过控制汽缸盖毛坯的气道、燃烧室以及毛坯基准规格,汽缸盖加工后气道位置度、气道喉口閥座面规格、燃烧室容积、气门导管规格以及各大面之间的高度,汽缸盖气道稳流试验的通过率得到了显著提升。使用以上规格对汽缸盖进行判定,稳流试验的一次通过率可以稳定在80%以上,整体通过率达到100%,对生产指导起到了积极促进作用。针对气道稳流试验未一次通过样件,后期虽使用同批次备用测试件通过了稳流试验,但实际影响机理未有明确的定论,需要进一步调查分析。

参考文献:

[1]刘金永,范桂山,张磊,郝明亮.铝合金汽缸盖铸件进气道尺寸精度分析 [J].铸造,2014(07).

[2]李庆友.气缸盖气阀座面精度的高效率检查[J].柴油机设计与制造,1994(01).

[3]刘德春.应用加工中心加工汽缸盖气阀座面(孔)及导管孔 [J].山东内燃机,1998(04).

[4]王天友,林荣文,刘书亮,李兴,许洪军,李建文.直喷式柴油机进气道变压差稳流试验方法的研究[J].内燃机学报,2005(02).