对钛合金TC17材料高速切削的有限元分析

2020-09-10史寅栋崔子梓王进强车璐武丽明刘备

史寅栋 崔子梓 王进强 车璐 武丽明 刘备

摘要:针对加工使用的钛合金材料TC17进行了切削研究分析,通过建立切削理论模型对其进行了数值模拟,基于ABAQUS对切削时的刀尖,切屑以及已加工表面的最大应力进行了有限元仿真分析对比,并以过渡,高速切削速度以及刀具前角为变量对钛合金切削进行了分析对比,为后续该材料的高速切削提供一定的理论数据依据。

Abstract: The cutting research and analysis are carried out for the titanium alloy material TC17 used for processing. Through the establishment of the cutting theory model, the numerical simulation is carried out.Based on ABAQUS, finite element simulation is carried out on cutting tool tip, chip and maximum stress of machined surface during cutting. Variable analysis of titanium alloy cutting is carried out, which provides a theoretical basis for the subsequent cutting of the material.

关键词:ABAQUS;刀尖应力;钛合金;高速切削

Key words: ABAQUS;tip stress;titanium alloy;high speed cutting

中图分类号:TB31;TG506 文献标识码:A 文章编号:1674-957X(2020)20-0082-02

0 引言

金属的切削研究历来都是各个加工领域十分重视的研究课题,钛合金作为一种被广泛应用于航天与医疗领域的金属材料,它的应用程度已然成为一个国家制造业与装备先进程度的标志体现[1]。钛合金材料的常规切削速度一般选取45m/min之下,相比较常规的金属,钛合金的高速切削速度范围为100m/min以上,远低于常规金属切削的速度。

多数的切削分析都是以常规的切削速度或者过渡区域的速度对钛合金进行切削研究,且没有对三个变形区进行对比分析。本文以此为基础对加工使用的TC17材料进行相应的切削加工研究与分析。

1 二维切削理论分析

在金属切削过程中,一般将切削的变形分为三个主要的变形区。

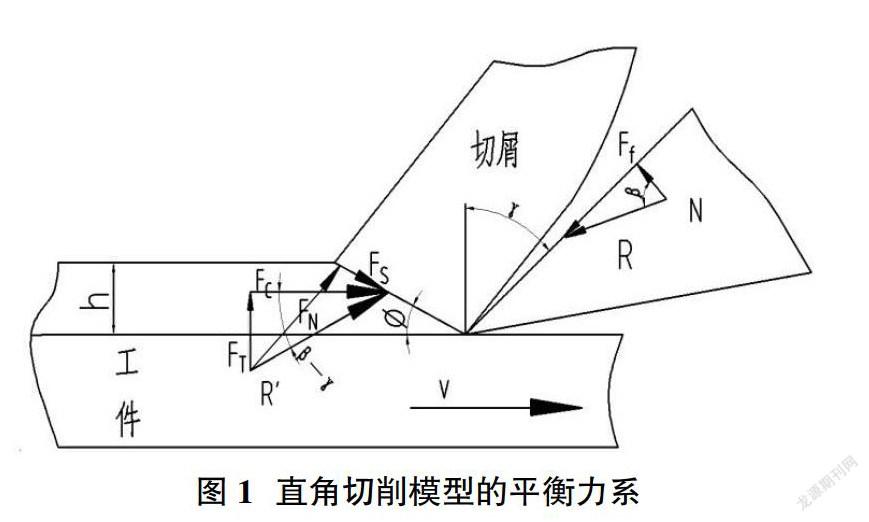

对刀具切削金属进行直角切削模型的建立,则切削过程中受力图如图1所示。

基于合力的平衡即R′=R,方向相反,可由平衡力系得:

上式中:FC为水平分力;FT为垂直分力,FS为剪切面的剪切力;FN为剪切面的法向力;Ff为前刀面的摩擦力;N为前刀面的垂直分力;?准为剪切角,?酌为刀具的前刀角。

而刀具的前刀面的平均摩擦角?茁可用下式求出:

u为刀屑间平均摩擦系数。

则刀尖处的最大正应力?滓为:

上式中:?滓:刀尖处的最大正应力;?子:剪切摩擦应力;h为切削厚度;?灼为幂指数。根据文献10可知,此处选择?灼=2。

刀具切屑间的接触长度l为:

2 有限元仿真的建模与设置

切削的模拟过程不可能将实际情况完全考虑,为此对切削过程进行相应的基本假设。

对二维切削仿真进行如下假设:①工件材料为各向同性的刚塑性体;②将刀具考虑为刚体,只考虑其传热性,采用直角切削模型分析;③材料的失效遵循J-C失效损伤模型;④不考虑加工件与刀具间的互相振动影响。

TC17材料的本构方程的基本参数为:A=1100Mpa,B=590Mpa,n=0.41,C=0.0152,m=0.833,密度?籽=4770Kg/m3,热熔c=520J/(kg/K)。

切削过程中材料的失效遵循J-C失效模型,即遵循:

?滓f為等效应力:T0为参考温度,Tmelt为材料的熔点温度;T为工件的瞬时温度。?着p为塑性应变率;?着0为参考应变率。A,B,C,m,n为材料的基本属性参数。

刀具选择半精加工与精加工时候的后角,选取较大的后角,此处为14°,刀具前角为0°,刃倾角为0°,切削厚度为0.5mm,材料模型建立为10×5mm。

对于刀具与材料进行模型建立,并在后处理中可得到刀具切削的应力结果,其应力云图如图2所示。

3 仿真结果对比分析

3.1 切削过程中的应力变化

通过二维切削模型的建立,对钛合金的高速切削进行分析:

对刀尖与切屑及已加工表面的最大应力大小进行采集。

以切削速度1m/s的切削模型为例,对钛合金材料进行切削过程仿真,各处的最大应力值分别如图3所示。

从图3中可以看出刀尖处的材料以及切屑的最大应力已经超过钛合金材料的最大屈服强度,已加工表面在屈服强度内,分别对应金属切削的三个变形区。

切屑与已加工表面的应力变化基本趋于稳定,而刀尖处的最大应力从切削的过程中可以看出是随着切屑的形成而变化,当切屑处于绷断则应力较小。在切削1.5ms时候会出现一个转折极点,通过切削过程云图可知此时切屑处于一个绷断状态,刀具与材料接触面减少,切削的应力减小。

3.2 高速切削速度的影响

在载荷中对材料的切削速度进行设置,以切削速度过渡区域与高速区域进行对比分析,各个速度分段分别为:①过渡切削速度区域:60-120m/min(间隔为20m/min);②高速切削速度区域:180-360m/min(间隔为60m/min)。

在ABAQUS中需统一换为对应的国际单位m/s。此处选择切削一个完整切屑时刀尖切削材料的最大应力为参考值。则分析结果如图4所示。

从不同切削速度段的仿真分析可以看出,在钛合金切削过渡速度段,切削时刀尖处的应力值随着切削速度的增加而整体呈现上升趋向,但在高速切削段,刀尖处的应力值基本趋于稳定,但相比过渡速度区域其应力值要大的多,由此可预测当切削钛合金时,速度达到一定数值时,其刀尖的应力值趋于稳定,不再明显增大。

3.3 切削前角的影响

通过修改刀具的模型,建立不同前角的刀具,此处前刀角范围为:-10~15°。

以高速切削的速度300m/min的切削模型为例对切削进行分析,选取不同的切削前刀角,此处以每5°为例进行分析。分析结果如图5所示。

在给定的刀具切削前角范围,随着切削前角的不断变大,刀尖处的最大切削应力整体趋向于变小,当刀具的前角变大,刀具的剪切角变大,刀具变得锋利,切削变得容易。

4 结语

本文通过有限元的二维切削仿真模型对钛合金的高速切削进行了研究分析,并以三个变形区的应力值,不同切削速度区域以及切削前角对钛合金的切削进行了仿真分析,并得出以下结论与建议:①钛合金在过渡速度区域,刀尖处的应力值随着切削速度增加而变大,当切削速度达到高速区域时,刀尖处的应力值趋于稳定;因此在切削类似钛合金材料时候,发展高速切削的应用,并不断研究与其相对应的高速切削刀具,可提高其切削效率。②在高速切削钛合金材料时候,在给定的切削前角范围内,刀尖处的应力值随着切削前角的不斷增加呈现减小趋势。在切削钛合金材料的时候可适量调整刀具的前刀角。

参考文献:

[1]刘云.工程材料应用基础[M].国防工业出版社(第二版),2011.

[2]易湘斌,芮执元,李宝栋,等.低温冷风高速铣削TB6钛合金切削力建模与分析[J].制造技术与机床,2017,9:128-132.

[3]赵康.基于ABAQUS的二维切削仿真网格自适应划分[J].南京航空航天大学,2016.