超大尺寸3D打印成型钛合金叶片性能组织分析

2020-09-10高骥天李清松张波巩秀芳

高骥天 李清松 张波 巩秀芳

摘要:3D打印增材制造是近年新兴的一种快速、节材的材料成型方法,应用前景十分诱人,但如何通过工艺参数控制显微组织以获得满意的力学性能,特别是对于大型、且形状及受力复杂的工件,目前是一个挑战。采用3D打印工艺制造长1 450 mm的超大尺寸TC4钛合金叶片,分析其化学成分和金相组织,并进一步测试其力学性能,分析讨论力学性能不满足要求的原因。结果表明:3D打印成型过程中光斑直径选用过大、热处理制度不当,不仅造成叶片的微观组织不均匀,降低其力学性能,而且叶片还存在力学性能各向异性的问题。这对于推进3D打印的工程化应用具有一定的借鉴价值。

关键词:3D打印;钛合金;超大尺寸叶片;力学性能

中图分类号:TG146.2文献标志码:A文章编号:1001-2303(2020)03-0018-07

DOI:10.7512/j.issn.1001-2303.2020.03.03

0 前言

钛及钛合金是20世纪40年代才开始投入商业生产的金属结构材料,凭借其比强度高、耐腐蚀、熔点高等显著优点,得到了广泛应用[1]。TC4钛合金是目前应用最广的一种(α+β)两相钛合金[2],具有良好的强度、塑性及韧性等综合力学性能,适合于各种压力加工成型,可用于制作工作温度400 ℃以下的各类零件[3-4]。在汽轮机机组中,使用长度超过1 400 mm的低压汽轮机末级动叶片,可以使机组的功率增加20%[5]。目前已经公开的资料表明,日本三菱重工已经能够生产出长度1 830 mm的钛合金汽轮机末级叶片,俄罗斯动力设备公司也已生产出长度1 530 mm的钛合金汽轮机末级叶片。

激光快速成型技术兴起于20世纪70年代末,美国最先将激光快速成型的钛合金应用到航空领域[6],随后英国[7]、瑞典[8]、日本[9]等国家也相继开展了激光快速成型技术的研究,并取得了不同程度的进展。我国很多高校及研究机构也对激光快速成型的组织、性能等方面进行了大量研究,并取得了一定的研究成果。

相较于传统成型方式的钛合金叶片,采用3D打印成型技术成型的钛合金叶片具有快速、低成本、適应生产各种复杂形状零部件的优势[10]。3D打印成型方式能够保证每一只叶片都具有极高的成型精度,有效解决了装配过程中因尺寸精度不足和尺寸差异而带来的装配难题和导致汽轮机运行过程中出现的其他问题。但采用3D打印方式成型的叶片在显微组织形貌控制、叶片性能的一致性等方面相对于传统锻造+热处理方式成型的钛合金而言,尚存在一定的差距。本文针对该叶片3D打印工艺目前存在的问题进行研究,特别是对力学性能未达到要求指标的原因进行分析与讨论。

1 叶片成型工艺

叶片为国内新一代超超临界汽轮机组所用的低压末级叶片,叶根采用枞树形直齿结构,叶型是自由成形弯扭结构,叶型中间内背面有拉筋凸台,叶顶相对于叶根截面达到82°超大扭转角,叶片厚度连续变化,具有长高型结构特征,垂直高度方向上叶型面的最大外廓尺寸约为440 mm×170 mm,面积相对较小,沿高度方向激光成形增高,应力和变形控制难度不大。叶型面的扭转角度约为每100 mm扭转6°,从叶根到叶冠,型面扭转带来截面外廓向外延伸倾斜的角度典型值为8°,最大可达12.7°。扭转叶型面通过激光成形二维截面外廓的逐渐外延自然成形获得。在沉积方向上,中央拉筋和叶冠存在截面突然变大的特征,对叶冠和顶部凸台,采取添加工艺支撑的方式成形;对拉筋结构,根据mx数模和cymx数模的不同尺寸大小,可以选取添加工艺支撑或者将叶片放平最后两面成形出拉筋的方式成形。

叶片在热处理后需进行机加工成型装配,该叶片采用送粉法进行成型。根据叶片验收要求,激光功率控制在8~10 kW,送粉率2 200~2 400 g/h,光斑直径8.5~10.0 mm,扫描频率1 000~1 500 mm/min。热处理工艺为双重退火,其工艺参数为:β转变温度(Tβ)以下40 ℃,保温3 h,风冷;550 ℃,保温2 h,空冷。

2 叶片解剖分析结果

为确认采用该工艺制造的成品是否能够达到相关标准的要求,在完成所有加工过程之后,对成品叶片进行解剖分析。

2.1 叶片的化学成分检测结果

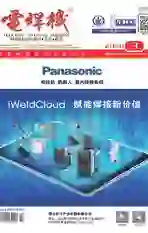

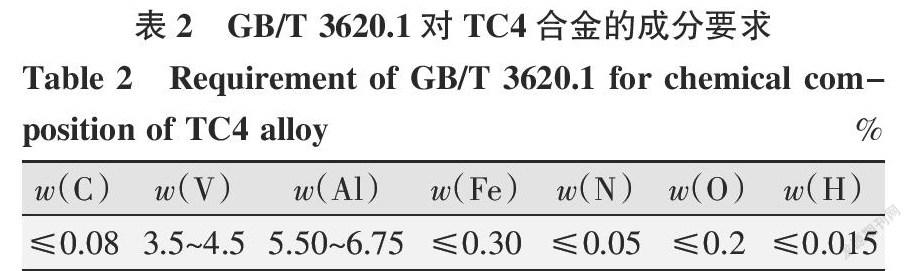

对3D打印成型的钛合金叶片进行化学成分检查,试验方法为GB/T 20123、GB/T 20124、GB/T 223.82。其检测结果如表1所示。

从表1可以看出,该叶片的主要成分满足GB/T 3620.1[11]的要求(见表2)。其中C、N、H远低于标准要求上限值,V含量比要求范围的中值略高,Al含量靠近上限要求值。

2.2 金相试验结果

2.2.1 金相取样位置

为分析3D打印叶片在不同位置的组织形貌以及组织差异性,在叶片的叶顶、叶根、汽道处取样进行金相试验。

2.2.2 宏观检查结果

解剖3D打印叶片,并进行宏观试验,结果如图1~图3所示。

由图1~图3可知,在叶片不同位置的宏观组织上均形成了层带。这是因为激光束产生的能量呈高斯分布,即激光束的中心温度高,边缘温度低,造成粉末熔化不充分、不均匀。两个相邻光斑之间出现搭接区域,而搭接区域部分属于重熔区域,进而导致层带的形成。

2.2.3 微观组织观察结果

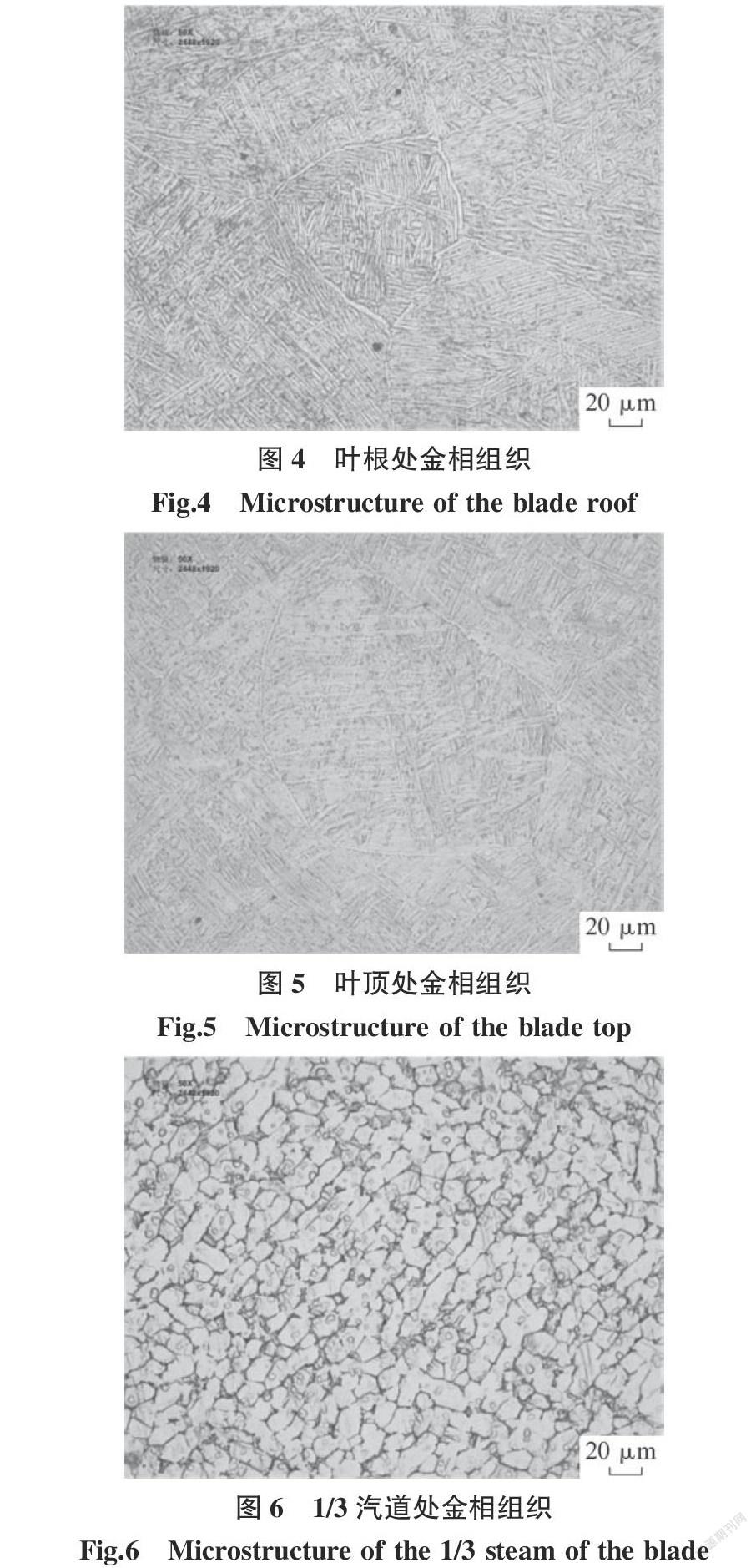

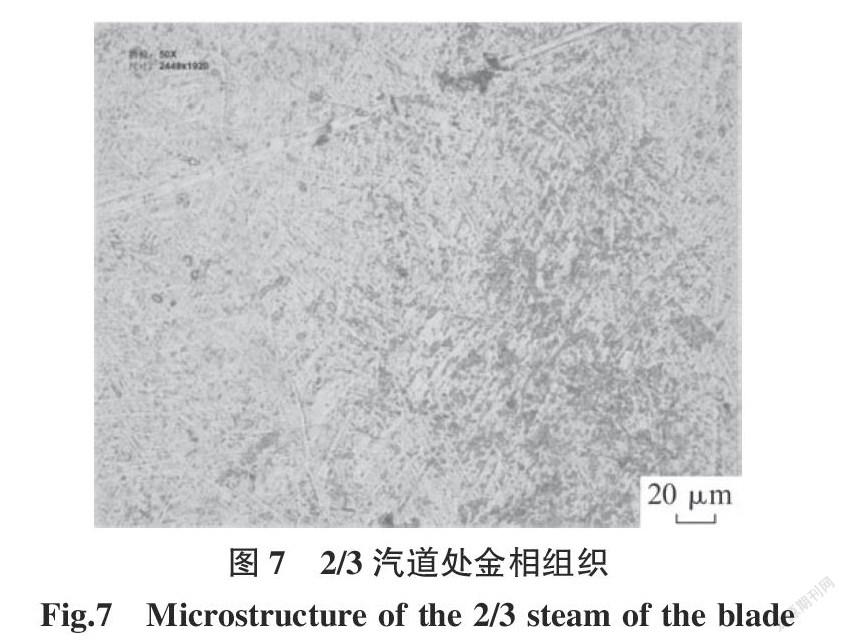

分别在叶根、1/3汽道、2/3汽道和叶顶的低倍试样上取样进行微观组织观察,如图4~图7所示。

由图4~图7可知,叶顶和叶根位置的金相组织为马氏体+魏氏组织,且存在明显的熔池现象;叶身组织分别为α+β相和长条魏氏组织,说明叶片本身的组织均匀性不好,会对叶片的性能结果造成影响。

2.2.4 物相分析检查结果

TC4合金为α-β两相钛合金,α相和β相在合金中起到不同的作用,β相成分一般占比约为8%~10%。叶根、1/3汽道、2/3汽道物相分析如图8~图10所示。

由图可知,1/3汽道处存在约为5%的β相,而叶根和2/3汽道处的β相含量为0,这更加证明了叶片金相组织的不均匀性,且相成分也存在明显差异。这些都会对叶片的性能产生影响。

2.2.2 能谱分析

对叶片不同位置进行能谱分析,其结果如图11~图13、表3~表5所示。

3 叶片力学试验结果

因为叶身位置厚度极薄,最厚处不超过15 mm,所以力学试样的取样位置在叶顶和叶身处。拉伸试验按照GB/T 228.1的要求进行,拉伸试样断裂形貌见14,按照GB/T 229的要求进行冲击试验。

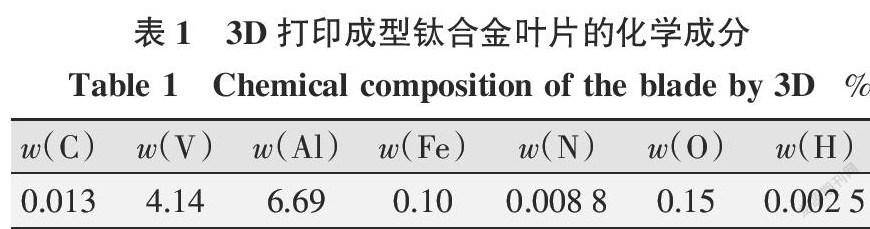

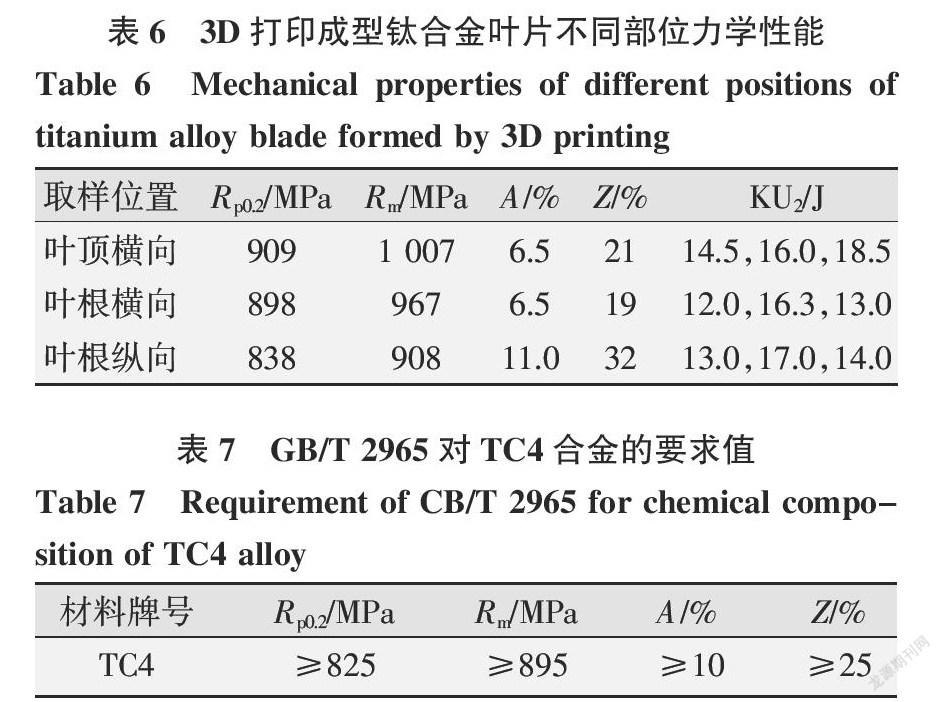

3D打印成型钛合金叶片不同部位力学性能如表6所示。由表6可知,3D打印成型叶片的横向和纵向拉伸性能差异很大,其中横向的强度高于纵向,但横向的塑性比纵向差,且未能达到GB/T 2965[12]中对于TC4合金的要求值(见表7)。

究其原因:该叶片在成型时是沿着叶片的纵向方向生长,而在横向同一截面的粉末则是同时熔化成型并被送到指定位置并最终凝固成型。从金相试验结果可以看出,熔池凝固时,会形成较为粗大的柱状β相,并在β相内部进一步生成α或者α'相。而当钛合金从高温快速冷却时,极高的冷却速度使β相来不及转变为α相,因此转变为成分与母相相同、晶体结构不同的α'相。快速冷却过程中形成的片状α和α'相Ti6Al4V合金为密排六方结构,该结构的滑移系数量少、塑性较差;而滑移系较多的β相含量极低,从而影响了合金的塑性;细针状马氏体组织(见图5)具有高强度、高硬度,但其韧性差,具有硬而脆的特点。这两个因素使得成形的组织表现出较强的脆性。

4 分析与讨论

(1)由理论分析可知,随着熔化层高度的逐渐增加,激光束产生的能量在熔化层不断积累中,使得熔化层温度也逐渐升高,激光束的热作用区也不断扩大。当激光束熔化粉末时对前一层熔化层产生的温度影响超过α相相变硬化温度时,熔化层中的层带将消失[10]。而在本文的叶片金相组织中,叶根、叶身、叶顶位置处金相组织的层带均未消失,且在叶根和叶顶的金相组织中发现了非常明显的熔池现象,说明制造过程中激光束产生的热作用偏小,导致层带未能完全消失。

(2)根据金相和物相分析结果,采用3D打印成型的钛合金叶片在不同位置的β相比例差别明显,即使在含量較多的1/3汽道处,其β相比例也比常用航空用TC4合金的β相含量低,从而导致叶片力学性能在不同方向上的差异较大。

(3)根据能谱分析结果,采用3D打印成型的叶片,w(V)为4.14%。在1/3汽道处,α相稳定元素Al和β相稳定元素V分布不均,但也起到了稳定相关相成分的作用,而其余位置的β相稳定元素V含量分布过于均匀或差异较大,未能起到促进β生长和稳定的作用,最终导致β相含量过低。

5 结论和建议

(1)该3D打印的激光光斑直径选取过大,可采用减小光斑直径,增大扫描功率和速率,减小层带,提高重熔率,令组织更加均匀。

(2)改进热处理工艺,使叶片组织更加均匀化,降低因组织不均匀而造成的力学性能差异明显。

(3)钛合金的退火温度在β单相区时晶粒会急剧长大,在冷却时会析出大的片状α相魏氏组织,严重降低材料的塑性,加之叶片总体的V含量相对于GB/T 3620.1的要求值离上限要求较近,所以可考虑适当降低叶片的退火温度,从而避免产生“β脆性”,以及导致β相晶粒大量分解成为魏氏组织。

参考文献:

[1] 文艺. 3D打印两相钛合金组织特征和性能研究[D]. 江西:南昌航空大学,2016.

[2] 赵永庆,洪权,葛鹏. 钛和钛合金金相图谱[M]. 长沙:中南大学出版社,2009.

[3] 中国航空材料手册编委会. 中国航空材料手册:第4卷,钛合金、铜合金[M]. 北京:中国标准出版社,2002.

[4] 崔振铎,刘华山. 金属材料及热处理[M]. 长沙:中南大学出版社,2014.

[5] A.C 奥雷辛科. 俄罗斯核动力用钛合金[D]. 普罗米修斯中央结构材料科学研究院,2018.

[6] P Edwards,M Ramulu. Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J]. Materials Science and Engineering:A,2014,598(0):327-337.

[7] Lore Thijs,Frederik Verhaeghe,Tom Craeghs,et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia,2010,58(9):33033312.

[8] P A Kobryn,S L Semiatin. The laser additive manufacture of Ti-6Al-4V[J]. JOM Journal of the Minerals,Metals and Materials Society,2001,53(9):40-42.

[9] Erhard Brandl Achim Schoberth,Christoph Leyens. Morphology,microstructure,and hardness of titanium (Ti-6Al4V) blocks deposited by wire-feed additive layer manufacturing (ALM)[J]. Materials Science and Engineering:A,2012,532(2):295-307.

[10] 文艺,姜涛,邬冠华,等. 3D打印两相钛合金组织性能研究现状[J]. 失效分析与预防,2016(2):42-46.

[11] 中国国家标准化管理委员会. GB/T 3620.1-2007 钛及钛合金化学牌号和成分[S]. 北京:中国标准出版社,2008.

[12] 中国国家标准化管理委员会. GB/T 2965-2007 钛及钛合金棒材[S]. 北京:中国标准出版社,2008.