中厚板高效焊接技术的研究进展

2020-09-10石玗王文楷

石玗 王文楷

摘要:中厚板普遍应用于造船、建筑、机械制造及压力容器等工程领域,其焊接作业也是行业生产当中的重要环节之一。传统的中厚板焊接工艺复杂、质量不稳定、自动化程度低,焊接效率受到很大制约,因此发展中厚板高效焊接技术对行业整体生产效率的提升具有重大意义。综述了当前在中厚板打底焊、填充盖面焊及深熔焊接方面适用的典型高效焊接方法的原理、特点及发展现状,分析了高效焊接技术在工程应用中存在的问题,指出了中厚板高效焊接技术的发展方向。

关键词:中厚板;高效化焊接;焊接技术发展

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2020)09-0069-09

DOI:10.7512/j.issn.1001-2303.2020.09.07

0 前言

工程类板材按照厚度和适用范围可分为薄板、中厚板和厚板,不同领域、不同材料对板厚划分的标准不同。一般而言,厚度在4~30 mm之间的板材都称为中厚板,此类材料在造船、建筑、机械制造及压力容器制造等行业中的应用非常普遍,仅在工程机械领域的用量就已经超过60%,而在造船方面,部分船型的中厚板用量更是达到88%。由于中厚板用量占有很大的比重,其焊接工作也是相关行业主要的生产环节之一,如在核电、造船等行业,中厚板焊接占焊接工作总量的70%,因此,提高中厚板焊接效率对行业整体生产效率的提升具有重大意义[1-2]。

在造船及压力容器行业中,中厚板的焊縫大多是长直焊缝或环缝焊道,其焊接多采用打底焊+埋弧焊填充、盖面,或直接使用背部添加衬垫的埋弧焊接。打底焊对焊缝质量要求较高,一般采用焊条电弧焊或TIG焊完成,焊接效率低、质量不稳定。背部添加衬垫进行埋弧焊作业虽然可以提升效率,但是衬垫的使用增加了生产成本且往往结构受到限制。另外,普通埋弧焊只能用于平焊位置,不适合于复杂结构的焊接。机械制造及建筑等行业的中厚板多用于生产箱梁、桁架等类型的结构件,这类部件结构复杂、短焊缝多,通常需要手工进行多层多道焊接。虽然该方式可以实现后道焊缝对前道焊缝的热处理作用,但是需要采取预热和缓冷措施来控制层间温度,同时采用合理的焊接顺序来减小变形,工艺复杂且不利于实现焊接自动化。传统的窄间隙焊接技术用于大厚板焊接时可获得良好的经济效益,但在35 mm厚度以下板材的焊接中,优势并不明显[3]。因此,目前各行业中厚板焊接生产中手工焊接的比例偏高,发展高效、优质、低耗的中厚板焊接工艺仍然是当前制造业的迫切需求[4]。

根据现阶段不同行业中厚板焊接所面临的问题,提升焊接效率可以从三个方向来考虑:(1)增加打底焊的熔敷效率或熔深,减小后续焊接工作量;(2)提升填充、盖面焊接的熔敷效率,加快焊接速度;(3)发展深熔焊接工艺,实现中厚板不开坡口或小坡口条件下的焊接。

1 高效打底焊接技术

非熔化极气体保护焊(TIG焊)的焊接过程稳定、接头质量高,常被用于重要产品的打底焊接。传统TIG焊由于钨极载流能力有限,电弧功率受到限制,缺乏穿透力,一般熔透深度在3 mm以下,焊接效率较低[5]。因此,如果能提高TIG焊焊接速度或增加打底焊道的熔深,将大幅提升中厚板打底焊接的效率。

1.1 热丝TIG焊

热丝TIG焊是在传统TIG焊基础上发展起来的一种高效焊接工艺,其原理是在焊丝送入熔池之前对其进行预热,从而减小母材热输入量,提高焊丝熔敷效率,达到高效、优质焊接的目的[6]。热丝TIG焊根据加热方式的不同可分为电阻加热热丝TIG焊[7]、高频感应加热热丝TIG焊[8]和熔丝TIG焊[9]等,但这些方法大多存在加热电流对电弧产生干扰、加热及送丝装置复杂影响焊枪可达性等问题[10]。

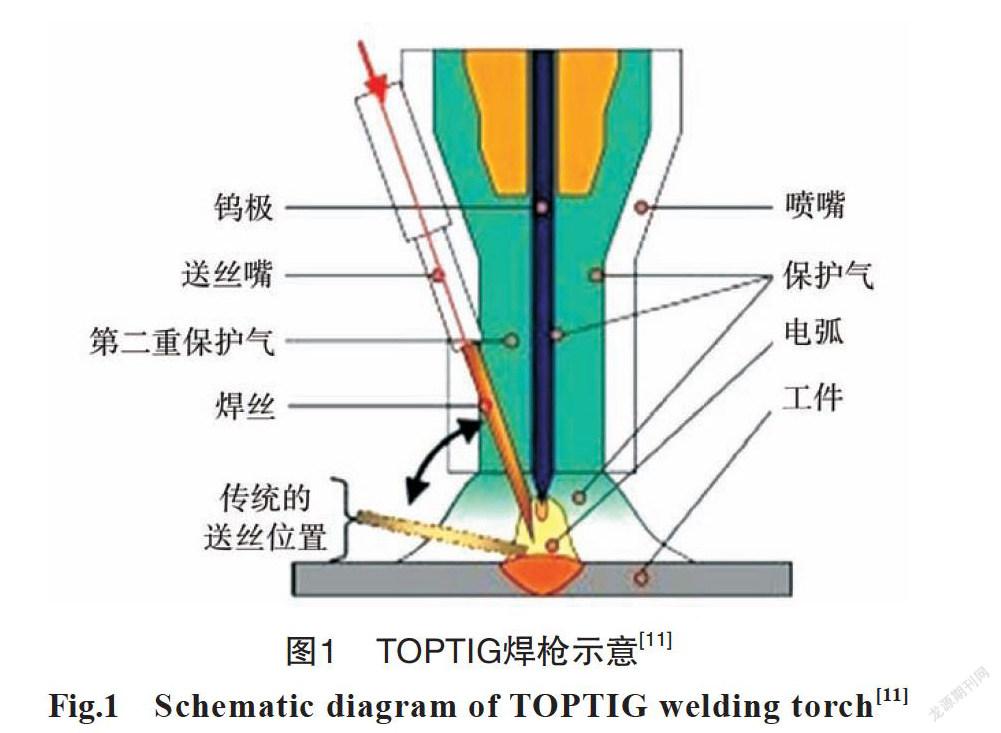

TOPTIG焊是由法国液空焊接集团SAF公司的T. Opderbecke和S. Guiheux研发的一种新型热丝焊接工艺。TOPTIG焊枪结构如图1所示,主要是对焊丝送进角度进行了调整,使送丝喷嘴与电极大约呈20°夹角穿过保护气体喷嘴,以确保焊丝能够经过电弧中最热的区域而获得高熔敷效率。TOPTIG焊接技术兼顾了TIG焊的高质量和MIG焊的高效率的特点,同时解决了常规填丝TIG焊焊接方向受限的问题,大大提高了焊枪的可达性,目前已成功应用于汽车薄镀层钢板的熔钎焊及高速列车天线梁等结构件的焊接[11-12]。

1.2 A-TIG焊

20世纪60年代乌克兰巴顿焊接研究所(PWI)提出了活性化TIG(即A-TIG)焊接的概念,直到90年代末期该技术才得到广泛的研究和应用[13]。A-TIG焊是在焊接前将活性焊剂涂覆在工件表面,引发电弧收缩或熔池表面张力梯度的改变,从而增加焊缝熔深。利用该技术可使焊接熔深和生产效率比常规TIG焊增加1~3倍,对板厚3~8 mm材料可实现不开坡口一次性焊透,焊接效率大幅度提升[14]。目前A-TIG焊已成功应用于汽车、航天、化工及压力容器等工业领域及重要工程结构的焊接,同时也开发出了适用于碳钢、不锈钢、钛合金、镍基合金以及铜镍合金等材料的活性焊剂[15]。虽然A-TIG焊已获得了广泛的应用,但在活性焊剂的熔深增加机理、适用于不同材料活性焊剂的开发,以及现有活性焊剂的优化等方面仍需要进行深入的研究[16]。

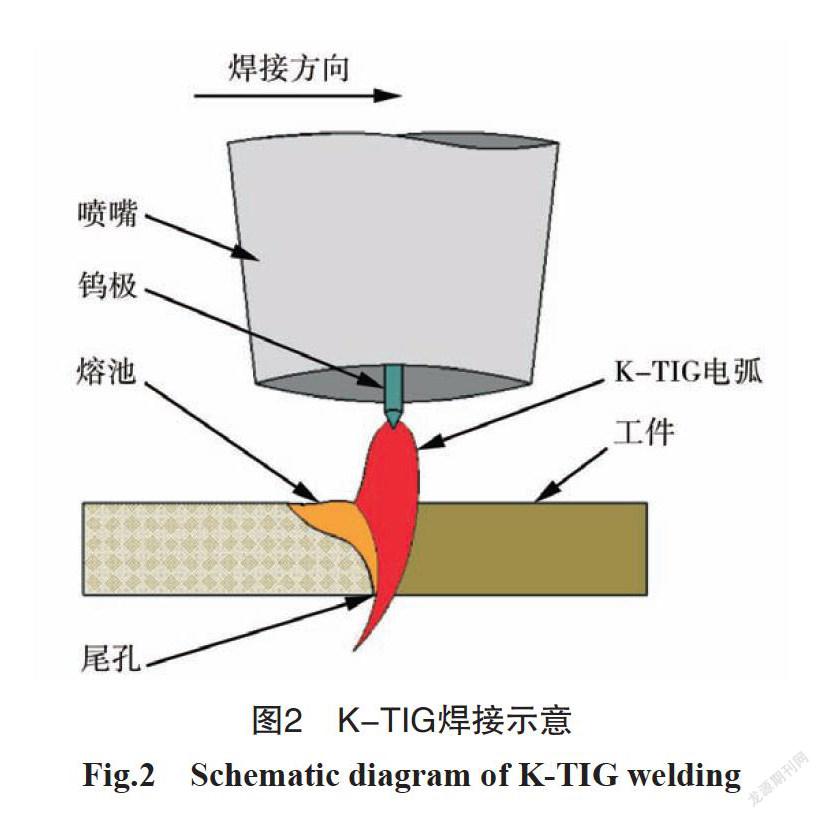

1.3 K-TIG焊

1997年,澳大利亚联邦科学与工艺研究组织(CSIRO)发明了K-TIG焊接方法。K-TIG焊接如图2所示,其焊接过程类似穿孔等离子弧焊,所不同的是K-TIG焊是使用大电流(通常焊接电流≥600 A)增强电弧内部压力来提高其熔透能力,从而形成稳定的小孔进行焊接[17]。由于是“小孔”焊接技术,K-TIG焊可实现单面焊双面成形,且效率非常高。以12 mm的AISI 304不锈钢板为例,K-TIG焊可以实现焊速为300 mm/min的不开坡口一次性焊透,若厚度为1.5 mm时,焊接速度可达1 000 mm/min。但是当前针对K-TIG的研究和应用大多是不锈钢、钛合金及锆合金等低热导率的材料,在进行碳钢及合金钢等高热导率材料的焊接时,难以保持小孔的稳定性,应用受到限制[18-20]。

1.4 脉冲TIG焊

单纯采用大电流增强电弧穿透力会增加焊接接头的热输入,降低材料性能,且K-TIG、热丝TIG焊枪体积较大,对深而窄的坡口适应性较差。相比而言,高频脉冲焊接电流既可以引发电弧收缩,增加电弧穿透能力,还可以调节焊接热输入量,对熔池进行电磁搅拌,加快气体逸出、细化晶粒,且脉冲电流焊接工艺简单,不需要复杂的焊枪结构设计,对窄坡口适应性更强,效率和质量更优。天津大学的YueXiao Fang等人[21]采用38.6 kHz高频电流对厚5.5 mm的Q345钢成功进行了全熔透小孔焊接,在保持K-TIG同样焊速的情况下,形成稳定小孔的阈值电流由430 A降低至340 A,且焊接电流参数窗口扩大了1倍。兰州理工大学的石玗等人[22]采用低频率、大占空比的脉冲TIG焊实现了无衬垫5 mm大钝边16MnR钢的单面焊双面成形。北京航空航天大学的Wang Yipeng等人[23]采用超音频双脉冲变极性TIG焊对7 mm厚的AA2219铝合金进行了焊接,同样获得了稳定的小孔焊接工艺。未来随着研究的进一步深入以及工业水平的不断提高,脉冲TIG焊接技术必将在更多领域发挥重要的作用。

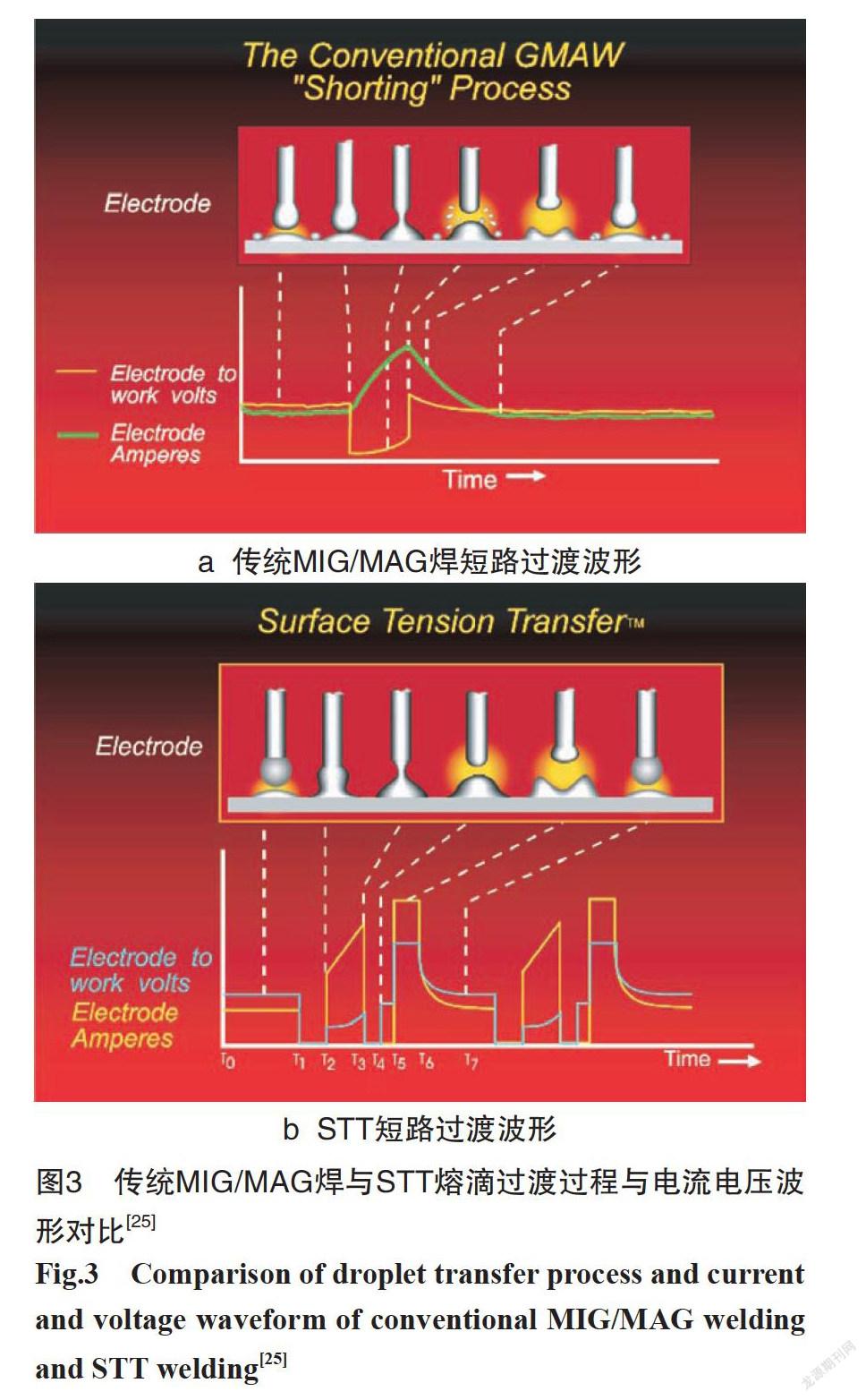

1.5 STT焊接

与TIG焊相比,熔化极气体保护焊(MIG/MAG焊)在焊接效率方面具有独特优势,但传统的MIG/MAG焊由于焊接参数难以精确控制,焊道搭桥能力弱,焊缝成形质量不稳定,难以用于打底焊接[24]。针对该问题,林肯电气(Lincoln electric)公司发明了STT焊接技术。传统MIG/MAG焊与STT熔滴过渡过程与电流电压波形对比如图3所示,STT焊接技术是利用电流波形控制短路过程,在短路初期和末期降低电流,减小熔滴缩颈处电磁爆破造成的飞溅;而在短路中期和燃弧初期施加大电流,分别用来促进缩颈形成和实现快速引弧[26]。通过以上过程控制,STT焊接技术具备了较小的焊接飞溅、较强的搭桥能力,同时保持了较高的焊接效率。据统计[27],STT技术的焊接效率是TIG焊的3~5倍,SMAW的1.5~2倍;综合成本为TIG焊的1/3;焊接层间清理及焊后表面清理费用为SMAW的1/10。正是基于以上优点,STT技术在我国西气东输管线的打底焊接中得到了大量应用[28]。

2 高效填充、盖面焊接技术

填充、盖面层焊接一般采用熔化极气体保护焊(即MIG/MAG焊),其效率的提升需要从提高焊接速度和熔敷率两方面入手,最终都归结于焊接电流的大幅提高[29]。然而当电流超过第二临界电流时,熔滴过渡方式会转变为旋转射流过渡,此时电弧不稳、飞溅严重、焊缝金属成形差,反而不利于焊接[30]。因此,保持大电流下熔滴过渡的稳定将大大提高填充、盖面焊接的效率。

2.1 T. I. M. E.焊

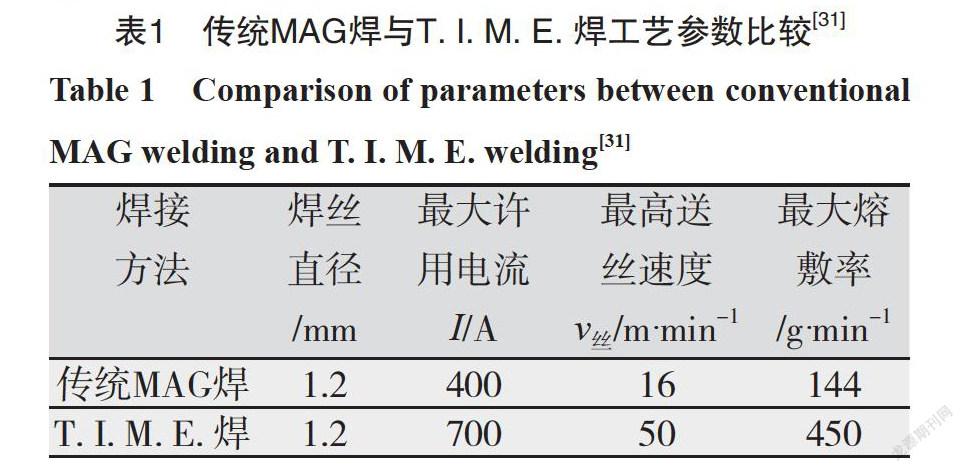

T. I. M. E.(Transferred Ionized Molten Energy)焊接技术是由Canada Weld Process公司的J. Church于1980年研发,1990年6月在维也纳焊接商贸博览会上被引入欧洲。该工艺采用大干伸长和特殊的四元保护气体(O2、CO2、He、Ar的体积分数分别为0.5%、8%、26.5%、65%),通过增大送丝速度来提高熔敷效率[31]。相同焊丝直径下传统MAG焊与T. I. M. E. 焊的工艺参数比较如表1所示,可以看出,T. I. M. E. 焊的熔敷率达到传统MAG焊的3倍。由于T. I. M. E. 焊接工艺过程稳定、熔敷效率高, 一进入市场便被广泛应用于造船、钢结构工程、汽车制造、机械工程以及军工产品中[32]。

2.2 磁控高效MIG/MAG焊

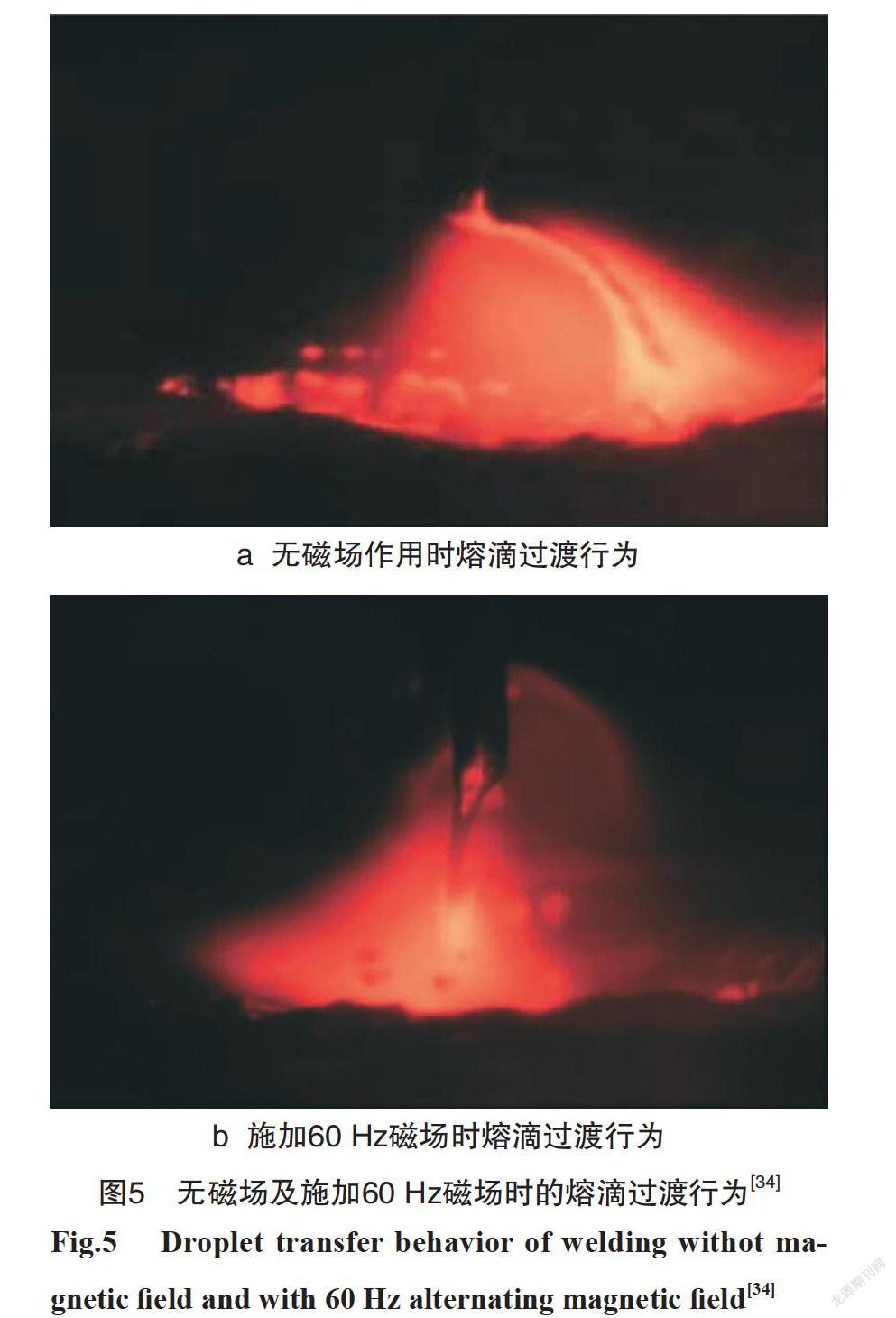

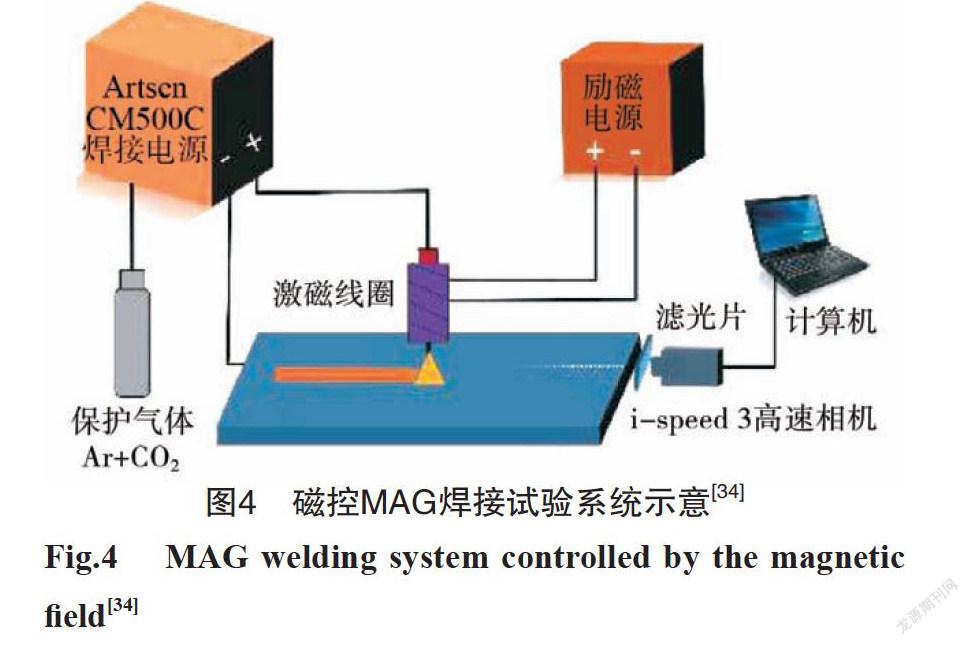

我国氦气资源储量较少,使用T. I. M. E. 焊接技术成本较高,故较多的研究是针对无氦气作用时如何提高焊接过程的稳定性,其中具有代表性的研究是通过外加磁场对熔滴过渡过程进行控制,确保大电流MAG焊焊接过程的稳定性。北京工业大学的陈树君等人[33]对焊接电弧施加了励磁电流为45 A的纵向磁场,使用φ1.2 mm焊丝,在送丝速度45 m/min、焊丝干伸长35 mm的条件下实现了对熔滴过渡较为稳定的控制。兰州理工大学的樊丁等人[34]研究了交变磁场对熔滴过渡行为的影响,实现了60 Hz交变磁场下(焊接电流450 A、电弧电压50 V、送丝速度35 m/min、焊丝伸出长度30 mm,焊接速度0.78 m/min)稳定的熔滴过渡,改善了焊缝成形,实验系统及熔滴过渡行为分别如图4、图5所示。随着磁场方向、大小及频率对电弧和熔滴过渡作用机理研究的不断深入,磁控技术在提高MIG/MAG焊接效率方面有着非常广阔的应用前景。

2.3 forceArc®焊接技术

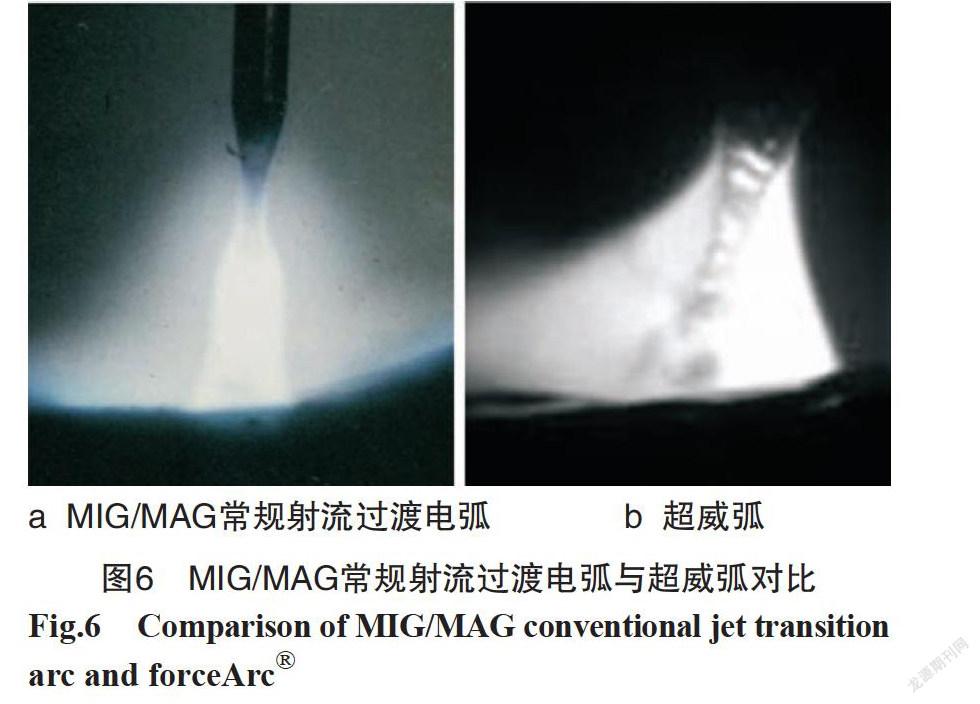

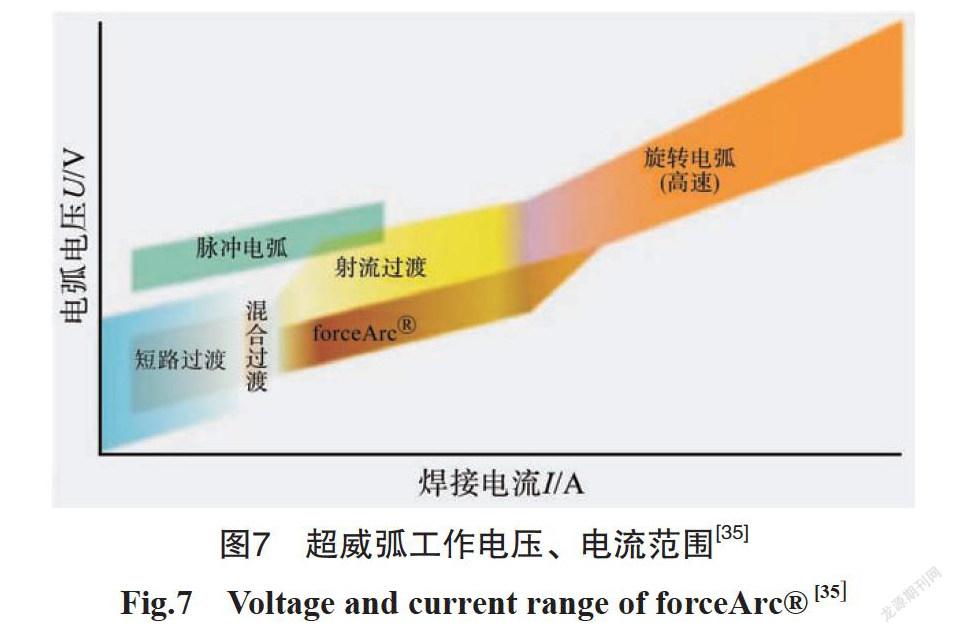

德国EWM公司研发的forceArc®技术在大电流范围工作,其焊接电弧的动态弧压调节能力比射流过渡电弧更强,可以保持超短弧下的射流过渡(如图6所示),又被称为超威弧[35]。超威弧的工作电压、电流范围如图7所示,该技术最大的特点就在于电弧方向性强,对小尺寸坡口有很强的适应性,同时超威弧属于射流过渡,可以获得较高的熔敷效率和较大的熔深,因此在中厚板焊接特别是中厚板角接接头的焊接中具有独特的优势。

2.4 双丝焊

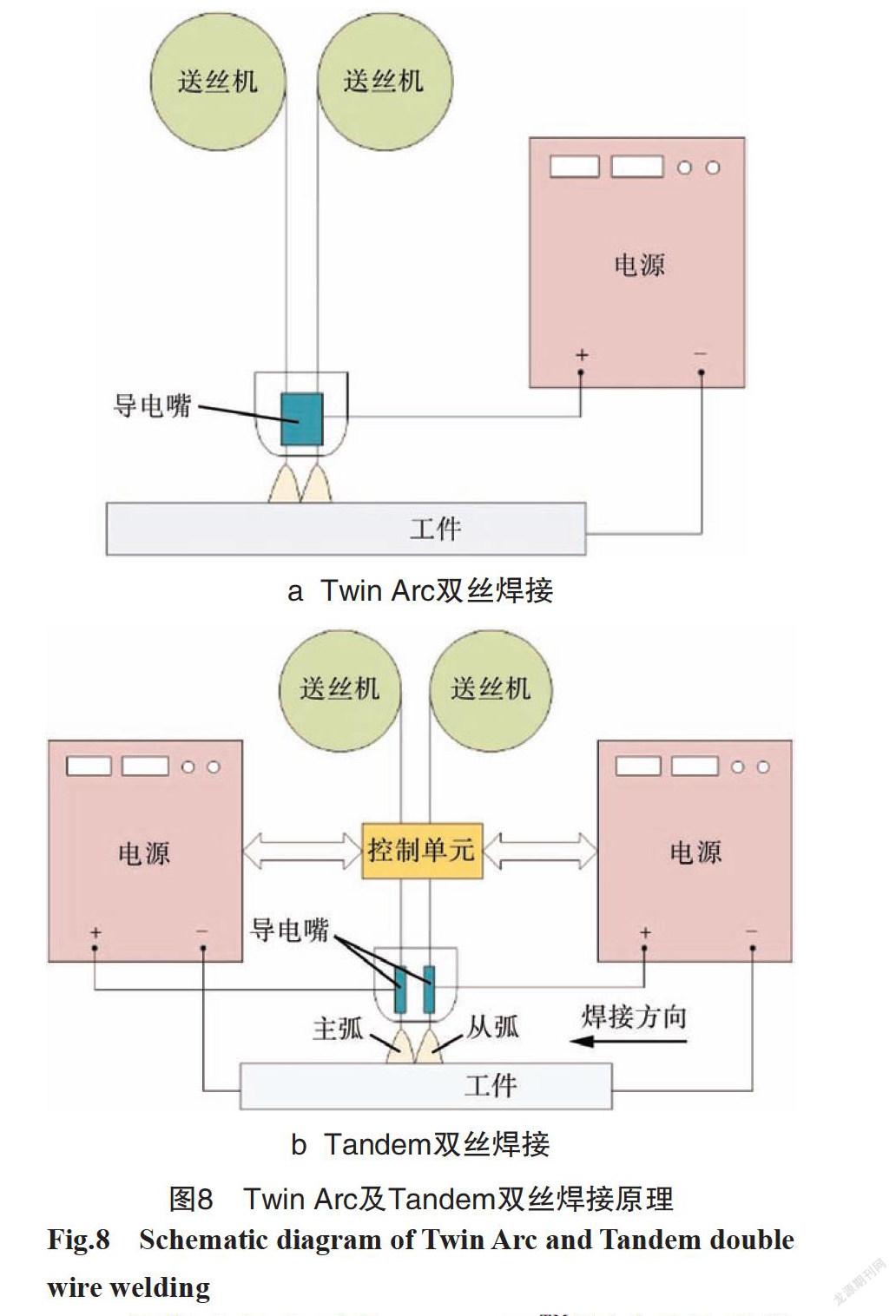

双丝气体保护焊采用两根焊丝同时进行焊接,因其熔敷效率高、焊接速度快,广泛应用于船舶、铁路、石油管道及压力容器等领域[36]。目前工业领域应用较多的双丝焊接工艺有Twin Arc和Tandem双丝焊接工艺,焊接原理如图8所示。Twin Arc焊的特点是两根焊丝采用两套送丝机构、一套電源系统、一个导电嘴和气体喷嘴,形成双电弧共熔池焊接。该方法无法实现两根焊丝焊接参数的独立调节,焊接过程中由于电磁力的作用易造成电弧不稳。Tandem在Twin Arc焊的基础上采用双电源、双导电嘴,实现了焊丝参数的独立调节,达到了最佳的控制效果[37]。然而,Tandem焊接时必须沿行进方向使主弧在前、从弧在后,否则会产生双道焊缝,对于形状复杂、短焊缝较多的工件,需要增加机器人或变位机的旋转次数,不仅增加了编程工作量,还会影响焊接效率。

林肯电气公司的HyperFillTM协同双丝焊类似于Twin Arc法,采用单电源、双送丝系统,不同的是HyperFillTM在焊接过程中,两根焊丝共用一个电弧,产生单个熔滴过渡到熔池,如图9所示,避免了Twin Arc焊接电弧相互干扰、飞溅大以及Tandem焊接灵活性受限的问题。

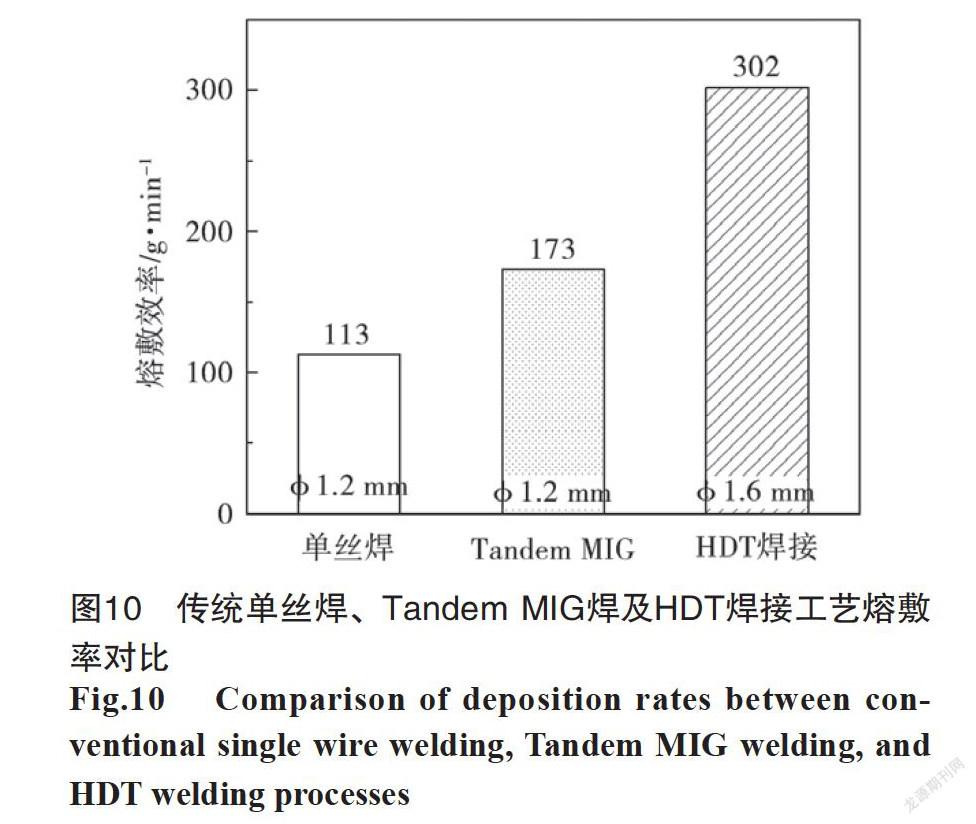

2.5 金属粉芯焊丝+HDT焊接工艺

林肯电气公司提出的金属粉芯焊丝+HDT焊接工艺采用特制的金属粉芯焊丝,该焊丝具有较高的第二临界电流,配合HDT焊接波形控制,大电流下依然能保持稳定的轴向射流过渡,在单丝焊接时可以保持甚至超过双丝焊的熔敷效率,其效率对比如图10所示。但该方法对于焊丝的制备要求较高,会增加焊接材料消耗的成本。

3 深熔焊接技术

传统的高能束焊接具有能量密度集中、电弧挺度好、焊缝熔深大的特点,但在用于中厚板焊接时还存在许多问题。如等离子弧焊枪头体积大,在坡口焊道中施焊可达性较差;电子束焊需要在真空室内进行焊接,且工件焊前要进行消磁处理,应用场合受到限制;激光深熔焊对焊前坡口准备和工件装配精度的要求很高,增加了生产成本,难以普及应用[38]。因此,人们将高能束热源与传统的焊接电弧进行组合形成了高能束复合焊接工艺。这种工艺不仅可以实现热源之间的优势互补,增加熔深的同时改善焊接质量,而且适用的材料范围广,可用于钢铁、铝合金等多种材料的焊接,近年来在各领域得到了广泛的研究和应用。

3.1 等离子-MIG/MAG焊接

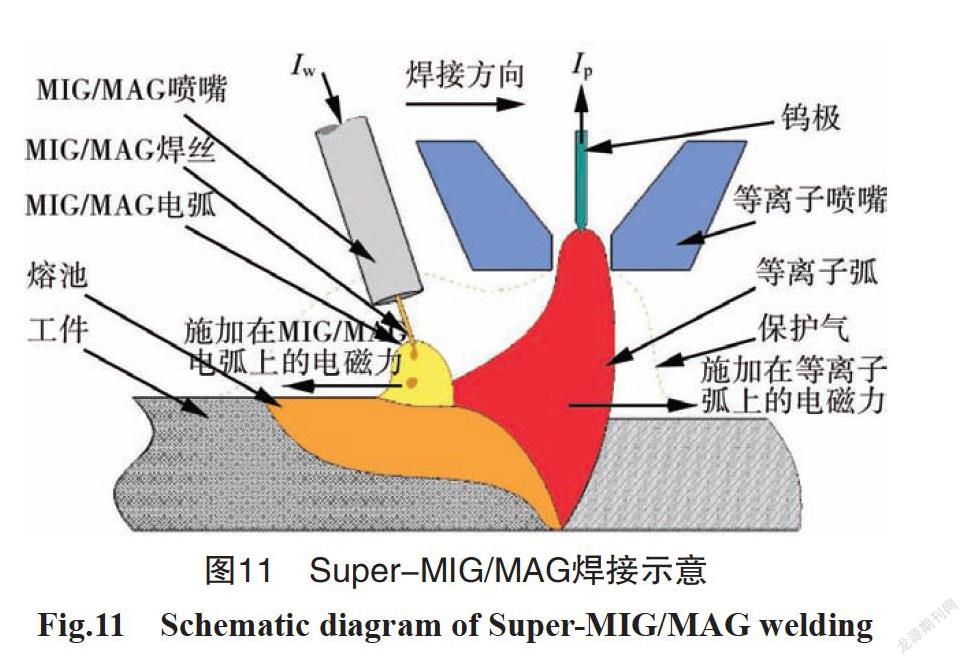

1972年荷兰Philips公司提出了等离子-MIG复合焊,后来发展出同轴式和旁轴式等离子-MIG复合焊。同轴式等离子-MIG复合焊是将焊丝穿过铜制等离子弧喷嘴,焊接时MIG电弧包裹在喷嘴与工件之间产生的等离子弧中,焊接过程稳定、无飞溅,焊丝熔敷效率大幅提高[39]。旁轴式等离子-MIG/MAG复合焊也称为Super-MIG/MAG焊,由以色列激光技术(Plasma Laser Technologies,PLT)公司提出。其焊接示意如图11所示,焊接时等离子弧为直流正接,在前方引导电弧,同时工件表面形成匙孔,MIG/MAG电弧为直流反接,在后方与等离子弧一同熔化焊丝并使之填充匙孔,形成大熔深、高质量的焊缝[40]。与此同时,PLT公司还实现了Super-MIG/MAG焊枪的小型化,使焊接过程更加灵活,大大推动了该工艺的商用进程。乌克兰巴顿焊接研究所对1~10 mm厚钢-铝异种材料的等离子复合高效焊接工艺进行了研究,用于不同种类电子仪器及电力运输工具的制造。美国康明斯公司排气管自动焊车间使用了Super-MIG焊,生产效率得到提高,机器人使用数量大幅减少。Babcock Power公司在管子对接焊中采用该技术替代了原有的TIG焊,在保证焊接质量的同时,焊接效率提高了10倍[41]。

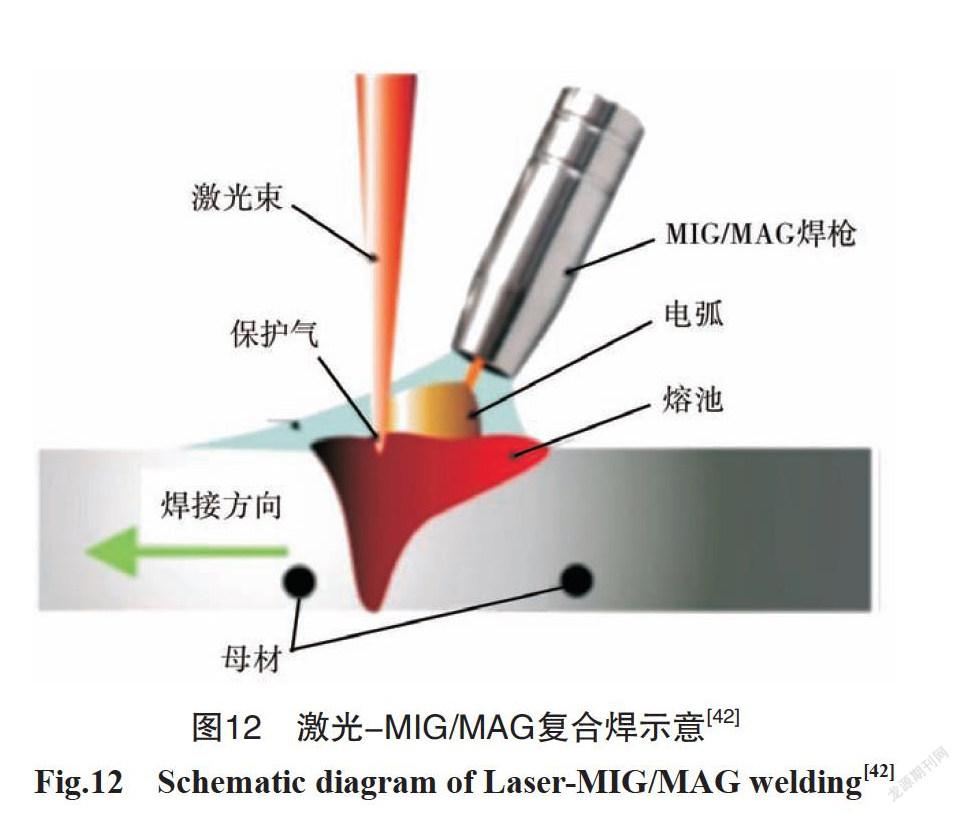

3.2 激光-MIG/MAG焊接

激光-MIG/MAG复合焊原理如图12所示,采用激光可提高MIG/MAG电弧的熔透能力,同时MIG/MAG电弧的作用又可以提高激光焊接的坡口适应性,消除单激光焊接存在的缺陷。激光-MIG/MAG复合焊具有更高的焊接速度、更大的熔透深度、更低的热输入以及更高的抗拉强度,在汽车、造船、航天、油气管道以及高速列车等领域都已进入工程化应用[42]。激光-MIG/MAG复合焊在国内的研究起步较晚,但近年来也逐渐成为各领域研究和应用的热门技术之一。西南交通大学的王伟等人[43]对3 mm厚的6N01S-T5铝合金进行了激光-MIG复合全熔透焊接试验,实现了4.8 m/min高焊速下良好的焊缝成形。中车长春轨道客车股份公司李凯等人[44]采用激光-MAG复合焊工艺,实现了高速列车转向架12 mm厚S355J2W钢无坡口T型接头的单面焊双面成形。徐工集团将激光-MAG复合焊引入到起重机伸臂的焊接中,提高产品质量的同时,焊接效率提升了1倍。上海外高桥造船厂在建的邮轮薄板分段建造流水线将引入激光-MAG复合焊接工艺,可实现4~25 mm钢板拼焊单面单道焊双面成形,有效控制钢板拼焊变形和分段精度,提升作业效率。随着对工艺参数的不断优化及其作用机理的进一步深入研究,激光-MIG/MAG复合焊接在未来的工业生产中必将得到更加广泛的应用。

4 存在的问题

4.1 打底焊的可靠性

在现有焊接技术条件下,对于厚度在6 mm以下的板材可以实现不开坡口的熔透焊接,若板厚超过8 mm,一般都需要开坡口进行多层多道焊接。作为首道焊缝,打底焊接工艺的质量和效率往往决定整个焊接接头的质量和焊接效率。传统焊接方法中,非熔化极气体保护焊由于焊接质量高、可实现单面焊双面成形而被广泛应用于打底焊接,但该方法最大的缺点就是效率低;熔化极焊接方法焊接效率很高,但用于打底焊时却难以保证成形。因此就高效率而言,传统焊接方法都不是打底焊的最佳选择,而现有的高效焊接方法在用于打底焊时,能否确保接头背面成形良好、避免产生缺陷,将是这些工艺是否能应用于中厚板焊接最基本的条件。

4.2 坡口适应性

众所周知,开坡口是为了提高焊枪的可达性,确保焊缝熔透,受枪头体积的影响,不同焊接方法所需的坡口大小也不一样。如热丝TIG焊、K-TIG焊及等离子弧焊等焊接方法由于枪头体积过大,若应用于打底焊接时,需要的坡口尺寸也就越大。而大尺寸的坡口必然会增加后续填充焊、盖面焊的工作量,降低整体焊接效率。目前,复合焊接工艺发展迅速,采用双热源焊接必然增加焊枪体积,对小尺寸坡口的适应性降低。因此如何优化焊枪枪头设计,获得良好的焊枪可达性,不仅是提高焊接效率的必要条件,更是该工艺能否获得广泛应用的重要前提。

4.3 装配精度的适应性

自動焊接对装配精度的要求普遍较高,且目前在打底焊接工艺中较多地采用压缩电弧来增加其熔透能力,这种方法虽然增加了焊缝的熔深,但也削弱了电弧的搭桥能力,对装配精度的要求又进一步提高,焊前准备工作量大大增加。在这种情况下,单纯地加快焊接速度对于整体生产效率的提升效果有限。要发挥高效焊接的最大优势,需要从整体环节进行考虑,一方面要增加焊接工艺对间隙和错边的适应性,另一方面要采用合理的手段改进前期装配工艺、提高装配精度,实现工件批量装配的一致性。

4.4 接頭性能的影响

一般来说,随着热源能量的集中,热源的穿透能力越强、焊接残余应力越小、焊后变形越小、焊接质量越高,但是高能量密度热源在小线能量下焊接时,焊缝组织冷却速度过快,容易产生马氏体组织,反而对接头性能的提升产生不利影响。在当前工程应用中,高强钢的大量使用逐渐成为趋势,此类材料具有较大的碳当量,焊接性较差。这就需要在技术投入使用前,针对不同的焊接方法进行工艺评定试验,制定合理的焊接工艺,以减少焊接缺欠,提高接头性能。

4.5 过程传感与控制

目前焊接自动化的实现尚依赖于示教型机器人和焊接专机,此类设备的焊接精度完全依靠操作者目测决定,批量焊接时质量受工件装配精度的影响较大。因此,对复杂零部件进行焊缝跟踪以及焊接质量的实时检测是实现高质量焊接的重要前提。在焊缝跟踪方面,目前工业应用最为普遍的是激光视觉传感技术,该技术对长直焊缝的跟踪效果较好,但对于存在大量短焊缝的工件以及多层多道焊的传感难度较大。在焊接熔透质量实时检测方面,针对传统的熔化极和非熔化极焊接过程分别发展出了温度场检测法和激光视觉熔池振荡检测法等检测技术,但是对于新兴的高效焊接方法,如何开展焊接过程的检测,确保焊缝质量的一致性,是未来亟需解决的难题。

5 结论

(1)目前在中厚板的打底焊、填充盖面焊以及深熔焊方面分别有多种高效焊接技术,部分工艺已应用于实际生产中,取得了较好的经济效益。

(2)焊接效率的提升是一个系统性工程,采用合理的工艺提高工件装配精度、选择适应性强的焊接技术以减少焊前准备及焊后处理工作、加强焊接过程控制降低焊后返修工作量,均可大幅度提高生产效率。

(3)不同的焊接工艺在质量,成本及容错性等方面均有其优势和不足,因此,如何在现有高效焊接技术条件的基础上发展出成本低、成品率高,容错性好的焊接工艺将是未来中厚板高效焊接技术研究的重要内容。

参考文献:

[1] 倪沫楠. 弧焊机器人多层多道激光视觉焊缝跟踪技术研究[D]. 天津: 天津工业大学, 2019.

[2] 蒋振国. 中厚板GH3535合金窄间隙激光填丝多层焊特性研究[D]. 黑龙江: 哈尔滨工业大学, 2014.

[3] 景楠, 李进. 窄间隙焊接技术与经济特性评估[J].焊接技术, 2016(45): 153-156.

[4] 关桥, 林尚扬. 熔焊新技术及应用研讨会文集[C].北京: 中国焊接学会, 2003.

[5] Akhilesh Kumar Singh, Vidyut Dey, Ram Naresh Rai.Techniques to improve weld penetration in TIG welding(A review)[J]. Materials Today: Proceedings, 2017, 4(2A): 1252-1259.

[6] 赵福海, 华学明, 叶欣, 等. 热丝TIG焊方法最新研究进展[J]. 热加工工艺, 2011, 40(3): 151-155.

[7] 肖笑, 陈克选, 宋聚海, 等. 单电源脉冲热丝TIG焊的研究[J]. 电焊机, 2009, 39(6): 38-41.

[8] 范成磊, 梁迎春, 杨春利, 等. 铝合金高频感应热丝TIG焊接方法[J]. 焊接学报, 2006(7) :49-52.

[9] 张兴品, 刘爱国, 王宝堂. 熔丝TIG焊与MIG/TIG焊工艺对比[J]. 沈阳理工大学学报, 2017, 36(4): 44-48.

[10] K Hori , H Watanabe , T Myoga , et al. Development ofhot wire TIG welding methods using pulsed current to heat filler wire——research on pulse heated hot wire TIG welding processes[J]. Welding International, 2004, 18(6): 456-468.

[11] Opderbecke T , Guiheux S , 张世龙. 用于焊接机器人的TOPTIG工艺[J]. 电焊机, 2006,36(3): 11-15.

[12] 李凯, 何广忠, 张晓峰, 等. 高速列车天线梁高效TIG焊接工艺[J]. 焊接技术, 2016, 45(8): 53-56.

[13] 刘凤尧, 杨春利, 林三宝, 等. 活性化TIG焊熔深增加机理的研究[J]. 金属学报, 2003, 39(6): 661-665.

[14] 樊丁, 顾玉芬, 石玗,等. 低碳钢A-TIG焊接方法的研究[J]. 焊接, 2002(2): 16-19.

[15] 葛小层. A-TIG焊接技术的研究与发展[J]. 新技术新工艺, 2004(2): 38-40.

[16] 黄本生, 杨江, 尹文锋, 等. A-TIG焊研究进展及前景展望[J]. 材料导报, 2016, 30(3):76-80.

[17] Rosellini C, Jarvis L. The keyhole TIG welding pro-cess: a valid alternative for valuable metal joints[J]. Welding International, 2009, 23(8): 616-621.

[18] Brian Laurence Jarvis. Keyhole gas tungsten arc welding:a new process variant[D]. Austraila: University of Wollongong, 2001.

[19] Lathabai S, Jarvis B L, Barton K J. Comparison ofkeyhole and conventional gas tungsten arc welds in commercially pure titanium[J]. Materials Science & Engineering A, 2001, 299(1-2): 81-93.

[20] Lathabai S, Jarvis B L, Barton K J. Keyhole gas tung-sten arc welding of commercially pure zirconium[J]. Science & Technology of Welding & Joining, 2008, 13(6): 573-581.

[21] Fang Y X, Liu Z M, Cui S L, et al. Improving Q345 weld microstructure and mechanical properties with high frequency current arc in keyhole mode TIG welding[J]. Journal of Materials Processing Technology, 2017(250): 280-288.

[22] 石玗, 王開飞, 张刚, 等. 中厚板低频脉冲TIG打底焊的电弧形态及熔池行为[J]. 华南理工大学学报(自然科学版), 2019, 47(4): 107-113.

[23] Wang Yipeng, Qi Bojin, Cong Baoqiang, et al. Key-hole welding of AA2219 aluminum alloy with double-pulsed variable polarity gas tungsten arc welding[J]. Journal of Manufacturing Processes, 2018(34): 179-186.

[24] 王悦森. 机器人MAG焊单面焊双面成形技术研究[D]. 江苏: 江苏科技大学, 2011.

[25] Deruntz B D. Assessing the Benefits of Surface TensionTransfer® Welding to Industry[J]. Journal of Industr-ial Technology, 2003, 19(4): 1-8.

[26] 李兴霞, 赵干. STT焊接技术的研究与应用现状[J]. 焊管, 2013, 36(4): 23-26.

[27] 詹斌. STT焊接技术[J]. 焊接技术, 2010(S1): 73-75.

[28] 黄超, 侯仰杰, 顾文才, 等. 西气东输二线STT气体保护焊根焊工艺[J]. 金属加工(热加工), 2014, (12): 52-53.

[29] 石玗, 李妍, 黄健康,等. 高效MIG/MAG焊的研究与发展[J]. 电焊机, 2008, 38(12): 6-10.

[30] 王宗杰. 熔焊方法及设备[M]. 北京: 机械工业出版社, 2006.

[31] 徐鲁宁, 殷树言, 卢振洋. T.I.M.E.焊工艺与高效MAG焊的发展[J]. 电焊机, 2000, 30(5): 3-7.

[32] Matthews J R, Porter J F, Church J, et al. An eva-luation of T. I. M. E. welding of HY80 plate[J]. Welding Journal, 1991, 70(2): 35-41.

[33] 陈树君, 王军, 王会霞, 等. 纵向磁场作用下的旋转射流过渡的机理[J]. 焊接学报, 2005, 26(3): 45-49+54.

[34] 樊丁, 郑发磊, 肖磊, 等. 高效MAG焊接熔滴过渡行为及交变磁场控制试验分析[J]. 焊接学报, 2019, 40(5):1-5, 161.

[35] Heinz Dieter Kocab, 张洪. 采用新型焊接电弧提高焊接生产的经济效益和焊缝质量[J]. 焊接, 2010(5): 33-39.

[36] Wu K, Xie P, Zhan J, et al. Analysis of current phaseinfluence on weld seam formation in double-wire DP-GMAW[J]. The International Journal of Advanced Manu-facturing Technology, 2019, 103(9-12): 4825-4835.

[37] 曹梅青, 邹增大, 张顺善, 等. 双丝电弧焊研究现状及进展[J]. 山东科技大学学报(自然科学版), 2008(2): 88-92.

[38] 王开飞. 中厚板脉冲TIG打底焊方法及工艺[D]. 甘肃: 兰州理工大学, 2019.

[39] Andre A D R , Ferraresi V A , Scotti A , et al. Influenceof welding current in plasma–MIG weld process on the bead weld geometry and wire fusion rate[J]. Welding International, 2011, 25(12): 910-916.

[40] 林三宝, 范成磊, 杨春利. 高效焊接方法[M]. 北京: 机械工业出版社, 2011.

[41] 王长春, 杜兵. 等离子-MIG/MAG复合热源焊接技术研究与应用[J]. 焊接, 2009(12): 62-64.

[42] Acherjee B. Hybrid laser arc welding: State-of-artreview[J]. Optics & Laser Technology, 2018(99): 60-71.

[43] 王偉, 王浩, 陈辉, 等. 6N01S-T5铝合金高速激光-MIG复合焊接工艺[J]. 焊接学报, 2019(7): 55-60.

[44] 李凯, 何广忠, 王春生, 等. T型接头激光-MAG复合焊单面焊双面成形工艺[J]. 电焊机, 2018, 48(3): 181-185.

Research progress on high-efficiency welding technology of moderate thick plate

SHI Yu1,2, WANG Wenkai1

(1. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals, Lanzhou University of Technology, Gansu Lanzhou 730050, China; 2. Key Laboratory of Non-ferrous Metal Alloys and Processing of State Education Ministry, Lanzhou University of Technology, Gansu Lanzhou 730050, China)

Abstract: Moderate thick plate is widely used in shipbuilding, steel structure construction, machinery manufacturing, pressure vessel manufacturing, and other engineering fields, and its welding is also one of an important link in industry production. The conventional welding technology of moderate thick plate with unstable quality and low degree of automation is complicated, and the welding efficiency is greatly restricted. Therefore, the development of high-efficiency welding technology for the moderate thick plate can improve the overall production efficiency of the industry, and is of great significance. In this paper, the principle, characteristics and development status of the typical high-efficiency welding methods in the fields of backing welding, filling welding, capping welding and deep penetration welding are summarized, and the existing problems in the engineering application of the high-efficiency welding technology are analyzed, and the development direction of high-efficiency welding technology for the moderate thick plate is pointed out.

Keywords: moderate thick plate; high-efficiency welding; development of welding technologies