一种新型风室综合试验台设计与研究

2020-09-10王凤阳喻攀胡志祥

王凤阳 喻攀 胡志祥

摘要:本文研究一种新型风室综合试验台,能分别测试汽车空调风道泄漏量和汽车散热器散热量。分析泄漏量测试原理,利用流量法测试空调风管泄漏量,参考并结合企业实际测试需求进一步设计试验台结构。通过加装相关传感器以及使通风机方向反向等设计,使设备能同时满足汽车散热器散热量的测试。给出了测试时具体的操作方法及重要采集数据的处理。

Abstract: This paper studies a new type of comprehensive test chamber for wind chamber, which can test the leakage of automobile air conditioning duct and the heat dissipation of automobile radiator. This paper analyzes the principle of leakage test, uses the flow method to test the leakage of air conditioning ducts, and further designs the structure of the test bench with reference to the actual test needs of the enterprise. By installing related sensors and reversing the direction of the ventilator, the device can simultaneously meet the test of the heat dissipation of the car radiator. The specific operation method and the processing of important data collected during the test are given.

关键词:空调风道;泄漏量;汽车散热器;散热量

Key words: air conditioning duct;leakage;car radiator;heat dissipation

0 引言

车内温度是对汽车舒适性最主观的感受,汽车内温度的调节能力将作为重要参数影响舒适性。空调壳体风道的设计和装配质量是HVAC(供热通风与空气调节)性能的重要参数之一,如空调本身装配质量不均导致风量不当,使舱内温度难以控制,导致空调负荷加重,汽车燃油经济性变差。由于空调系统的风量分配效果与泄露量大小有关,我们通常把泄漏量作为对内饰件密封性评价的一个主要指标,空调壳体出风口泄漏量的大小将直接影响空调调温效果。

目前没有国标或行标对空调风道泄漏量给出明确方法进行测试。传统的风管密封性检测是采用浸水或浸油目视气泡法,这类方法不仅测量精度低且结果无法量化,同时还会给样件带来杂质浸入、潮湿生锈等不良影响[1][2]。为此本文将设计一种风室综合试验台,对空调风道泄漏量进行测试,同时提高设计,使设备能同时进行汽车散热器散热量的测试。

1 泄漏量测试原理

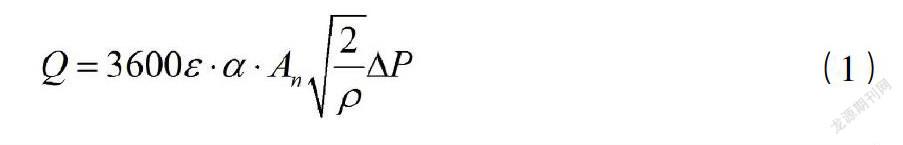

泄漏量测试类似的測试原理及方法可以参考建筑行业国标GB 50243-2002《通风与空调工程施工质量验收规范》[3]。《规范》对通风空调系统漏风量的测试要求及测试方法提出了规定,采用稳流器差压法测试风管,选用标准孔板(风管式)和喷嘴(风室式)这两种形式进行测试。在测量时把被测样件的一端与稳流器之后的管路连接,其余部分均保持密封,通过离心风机鼓风同时保持风管内部的静压稳定,测量出稳流器前后的静压差值大小,公式(1)即为某一工作压力下测试风管的泄漏量[4]。

式中:Q——漏风量(m3/h);

ε——空气流束膨胀系数;

ɑ——孔板的流量系数;

An——孔板开口面积;

ρ——空气密度;

ΔP——孔板压差。

风管泄漏量测试装置由离心风机、节流器、带整流栅且有前后直管段的角接取压孔板测试段、微压计、连接风管机被测风管组成。如图1所示[5]。

由于测试对象有很大区别——建筑风道和汽车空调风道在尺寸、材料、连接方式等属性上完全不同,若要引用此方法对汽车空调风道的空气泄漏量进行测试,需要对方法进行改善。

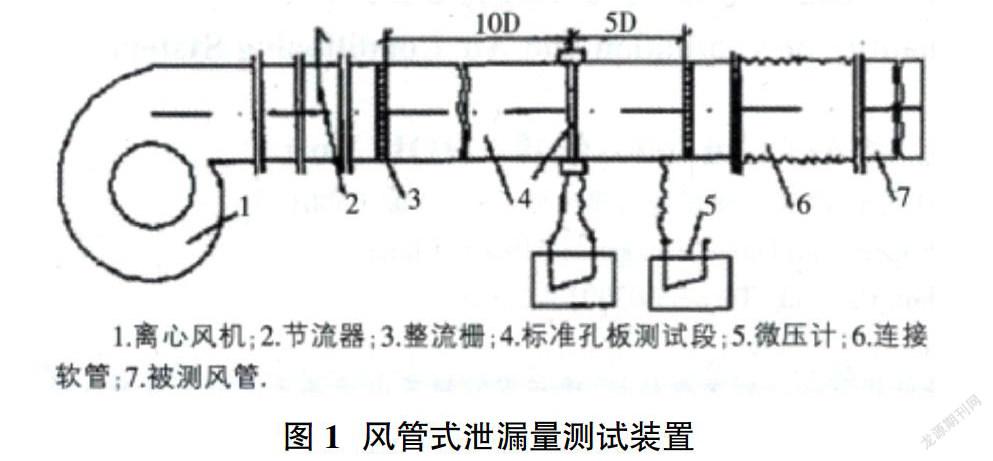

实际中,企业送样测试汽车空调风道既可能会是独立的空调风道,也可能是带出风口格栅的完整的仪表板。因此就需要采取风室法让整个仪表板在风室内,满足对风道整体泄漏量、独立支风管泄漏量、组合风管泄漏量以及出风口风门密封性等多种对象的测量能力。测量原理为:通过变频器控制进风量,保证汽车空调壳体风道内部与大气之间保持一个相对稳定的压力差。在该压差作用下造成的汽车空调壳体风道漏风口泄露量大小等于上游风机送来的空气流量大小。所以,上游流量传感器所测量的空气流量即为汽车空调风道在上述压差情况下所产生的空气泄漏量[6]。泄漏量测试原理见图2。

2 散热量测试原理

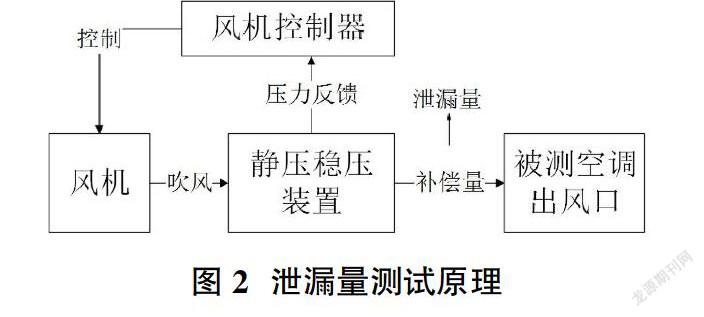

散热器散热量通常根据标准QCT 907-2013《汽车散热器散热性能试验方法》中的方法测试。试验设备见图3。

装置分为气侧回路和液测回路。气侧回路类似于C型标准风道,是通过风机抽风,使空气通过散热器后,穿过混流器和喷嘴,通过流量计和静压取压装置来测量空气流速和喷嘴前后气压。液侧回路原理是由水泵泵水,使水经过加热器后流过散热器,通过流量计和温度传感器来测量一定时间内水的流量和水经过散热器前后的温度。应使液侧循环回路的加热装置功率大于散热器的散热功率,使温度保证持续恒定。

3 联合设计

散热量的液侧回路作用于散热器上,发生在测试设备外;气侧回路则相反,通过类似标准风道的原理测试气动参数。气侧回路的设计和风管泄漏量测试原理十分类似。因此,可以将风管泄漏量和散热量进行联合设计,使该试验台同时具备测试风管泄漏量和散热器散热量的能力。

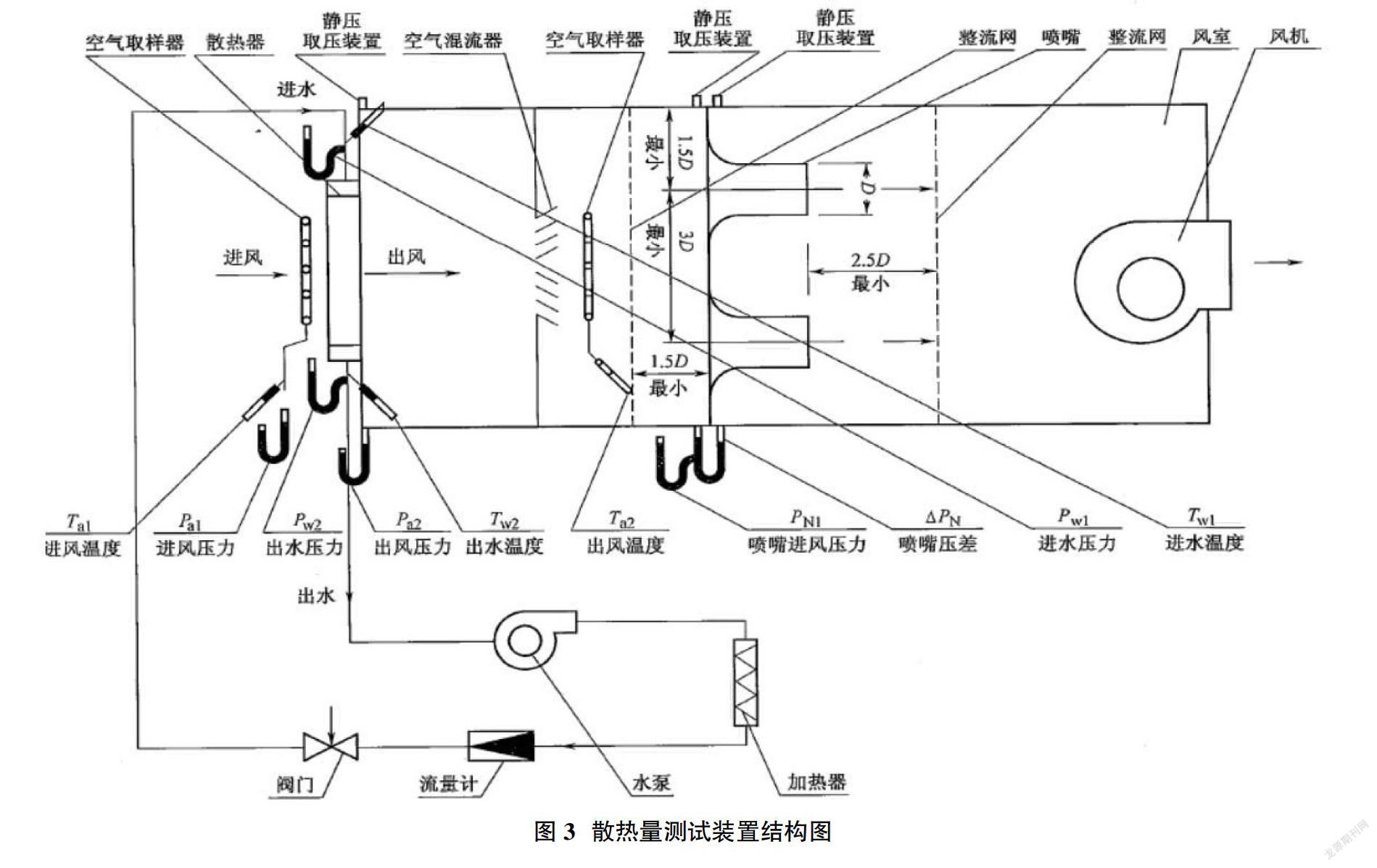

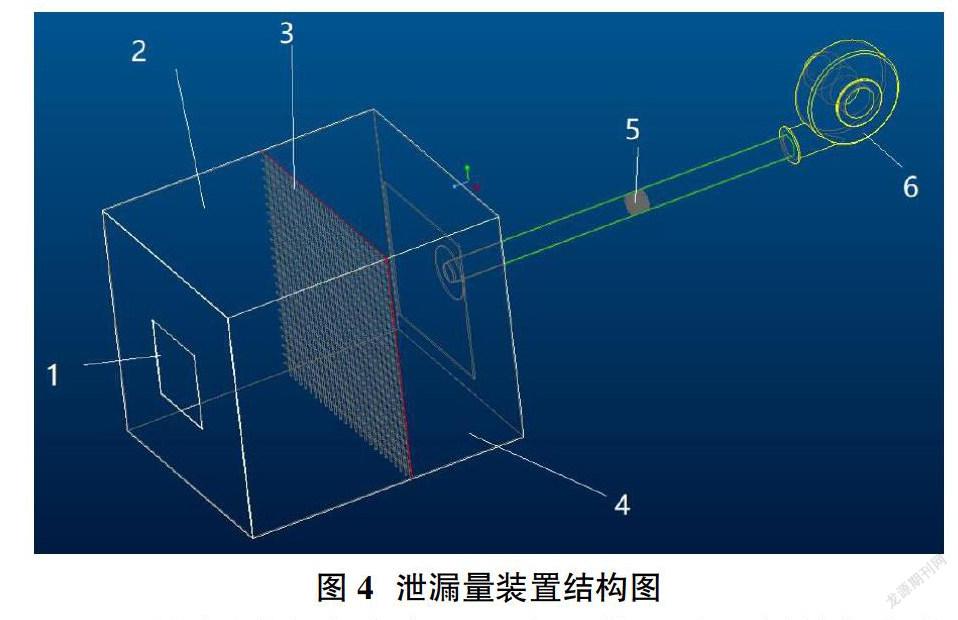

设计设备结构如图4所示,测试泄漏量时,1为开口,消除前后静压差。2为仪表板/风管放置区。3为隔板,将空间4隔出来成为稳压室。5为气体流量计,6为鼓风机;

测量散热量时,将散热器放在1口处密封安装。3为空气格栅,2、4安装静压压力计,5为气体流量计,6为抽风机。

可见在测试时,仅仅需要把3位置从隔板替换为格栅,鼓风机转换为抽风机就可以完成设备测试能力的转换。

4 测试方法

汽车空调风道泄漏量测试和汽车散热器散热量测试,在设备结构上存在一定共同点,比如都有风机、风室等。在测量器具上将多孔喷嘴装置替换为进气格栅,以保证双向使用的便利性。通过系统调配不同的传感器可以将两套测试系统集成统一在同一套装置中。设计及试验方法如下。

4.1 测量泄漏量时:将风机设置为向内鼓风的方式,根据受检测系统不同,所需的密封方式也不同。

测风管整体泄漏量需将空调四个出风口密封,风管进风口与试验台出风口紧密连接;测单根支路风管泄漏量,需将该支路出风口密封,且将其余三个支路的进风口密封;测出风口密封性需将该出风口风门关闭,其余出风口密封。

完成准备工作后,调整空调风管角度、进风风压、风量等参数,使之达到试验规定的目标值。待风管进风压力、风量等参数稳定后,每隔相同时间压力平衡误差小于5%时,记录相关原始试验数据。

4.2 测量散热量时:将风机改为向外抽风的方式,将散热器固定在开口尺寸与散热器尺寸相同的安装板(工装)上,将安装板的开口与散热器之间密封,再安装在试验台风室的入口处。将汽车散热器进、出水口分别与综合试验台出、进水口相连接。

控制汽车散热器进风的湿度、风量,散热器进口水温、水流量等参数,使之达到试验条件要求值。待散热器各参数稳定,当每隔相同时间的热平衡误差小于5%时,记录相关原始试验数据。原始记录应包含环境温度、湿度和大气压力。

5 试验结果处理

5.1 泄漏量相关参数

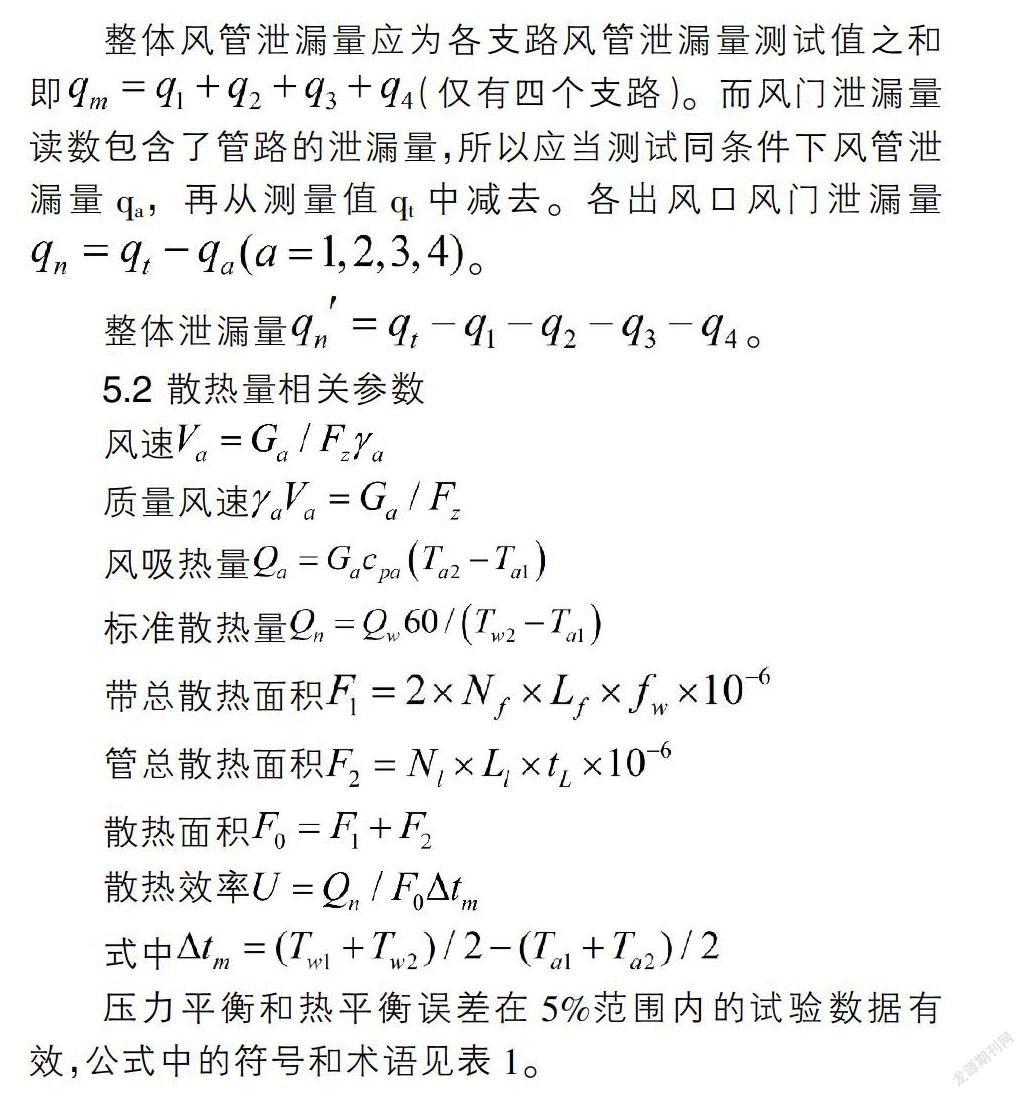

整体风管泄漏量应为各支路风管泄漏量测试值之和即(仅有四个支路)。而风门泄漏量读数包含了管路的泄漏量,所以应当测试同条件下风管泄漏量qa,再从测量值qt中减去。各出风口风门泄漏量。

整体泄漏量。

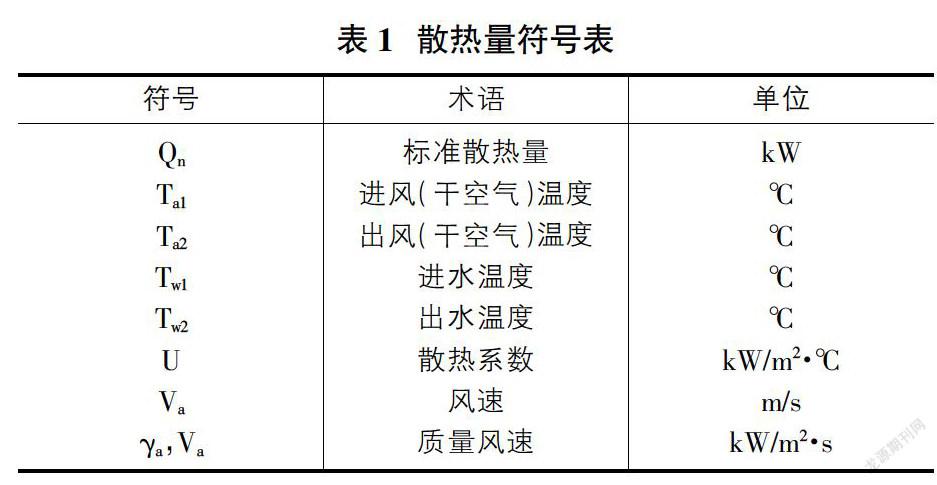

5.2 散热量相关参数

压力平衡和热平衡误差在5%范围内的试验数据有效,公式中的符号和术语见表1。

6 总结

密封性是空调风管一个十分重要的特性,既保证了车内的舒适性,又节省了能源。本文首先给出了汽车空调风道泄漏量的测试方法及原理。通过对汽车散热器散热量测试的方法分析,结合两种测试设备的共同点,联合两种方法对试验台进行设计。给出了两种能力的测试步骤与测量参数。表明了该风室综合试验台同时具备测试汽车空调风道泄漏量和汽车散热器散热量的能力。

參考文献:

[1]田韶鹏,杨莉玲,徐达伟,等.HVAC风道空气泄漏检测方法研究[J].汽车技术,2009(5):50-52.

[2]Bennett L, Dixon C W S, Watkins S. SAE Technical Paper Series[SAE International SAE 2002 World Congress & Exhibition, (MAR. 04, 2002)] SAE Technical Paper Series-Modelling and Testing of Air Flow in a HVAC Module[J]. 2002, 1.

[3]GB50243-2002,通风与空调工程施工质量验收规范[S].中华人民共和国行业标准.

[4]李文科.工程流体力学[M].2007.

[5]王民硕,薛群,强克炎,等.简易洁净空调风管漏风量测试计算方法[J].安装,2002(5).

[6]王芳,陈儿同,贺运红,等.通风与空调工程漏风量测试装置的改进[J].上海理工大学学报,2001,23(2):153-156.