九华山超高佛像营造工程关键技术与应用

2020-09-05张永生安徽省建筑科学研究设计院安徽合肥230031

张永生 (安徽省建筑科学研究设计院,安徽 合肥 230031)

1 研究背景

九华山地藏菩萨大铜像(图1)观瞻高度139m,像身高度为99m,左手持直径4.3m摩尼宝珠,右手执109.9m高锡杖;像体由2390块重800kg~3000kg的铜壁板组成,艺术造型极其复杂。由安徽省佛教协会会长仁德大和尚倡建,为安徽省861计划重点建设项目。作为世界最高亚金铜佛像,其营造工艺、材料耐蚀和成像效果等技术要求极高。由安徽省建筑科学研究设计院牵头,联合洛铜集团、安徽建工集团和合肥工业大学等组成科研技术团队,开展九华山超高佛像营造工程基础研究与关键技术攻关。

2 技术难点

该项目技术难度极高,采用现有的营造技术、材料工艺和安装设备难以完成,需解决以下技术难题。

①传统附着式支撑架会造成巨型像体开口、后期修补、涂装及维护成本高,须研发一种自平衡外架体系以解决刚架与像体分离、水平与垂直运输通道、多层次作业平台等复杂功能问题。

②固定塔吊的高度和臂长不能覆盖铜像安装全范围且工效低,须研制操作灵活、工效高的运输装置。

③像体外形复杂,施工作业面广、变化大,常规作业平台频繁装卸,不能满足工期及安全要求。

④铜壁板材料以及铜像制作工艺对成像效果和后期维护影响很大,须研制具有超强耐腐蚀能力的新型材料,改进铜壁板安装工艺及关键参数。

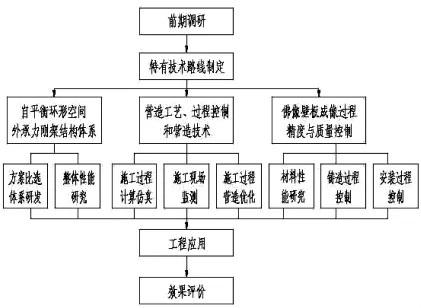

3 研究思路

线框图见图1。

图1 项目研究的技术路线

4 关键技术

4.1 自平衡环形空间外承力刚架结构体系

发明了营造超高佛像的“自平衡环形空间外承力刚架结构体系”(国家发明专利),通过数值模拟、力学分析和现场监测,揭示了复杂营造工况和地理环境下空间刚架体系的自平衡规律,有效解决了九华山超高佛像安装过程中承载、吊装、防护等技术难题,提高铜壁板安装工效6倍;突破了现有巨型铜像造像技术局限性,满足了九华山超高佛像营造工艺的极高要求,实现了对佛教教义的充分尊重。

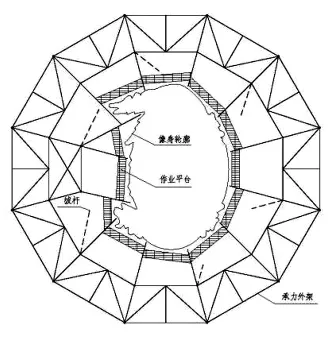

①发明了自平衡环形空间外承力刚架体系,建立了理论力学模型,通过数值分析对现有附着式支撑体系与新研发独立自平衡刚架体系进行了设计方案比选,从立面、平面和连接等多方面进行科学优化,综合分析结构承载力、变形和稳定等关键参数。

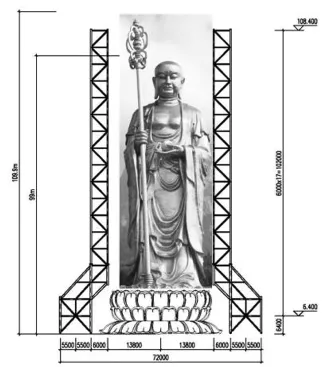

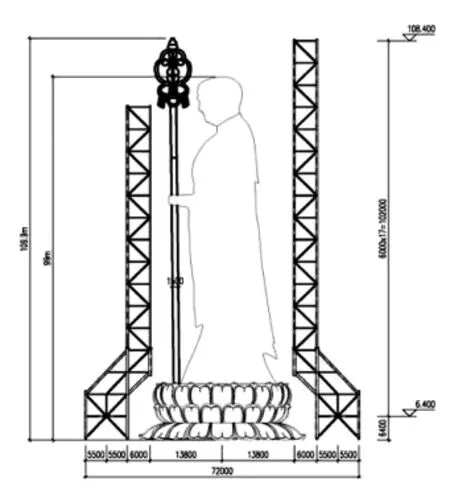

②研发的自平衡环形空间外承力刚架(图2、图3、图4)的结构高度108m,层高6m;下部两层内、外直径50m和72m,上部标准层内、外直径38m和50m,上下结构层通过转换层连接,环向、径向、竖向及支撑杆件形成自平衡、闭合、大跨度、轻量化的空间刚架结构体系。刚架杆件均采用易装配铰接杆单元,支座铰接支承于钢筋混凝土底座柱顶。杆件全部采用无缝钢管,最大立柱直径φ325×6.0,最小支撑杆件φ127×3.0;立柱采用法兰连接,其余均采用端板加高强螺栓连接,钢材材质均为Q235B。

图2 刚架正立面

图3 刚架侧剖面

图4 自平衡环形空间外承力刚架现场实景图

③通过有限元计算和力学分析,揭示了复杂营造工况和地理环境下空间刚架结构体系的自平衡规律,表明研发的刚架结构体系是高次超静定结构,具有较强承载力和抗变形能力,安全冗余度高;结构整体刚度均匀,各部件协同工作,满足各项复杂工况的需求。

④通过标准化拆分设计,自平衡外承力刚架具有单元模块化、生产工业化、施工装配化等优势;空间刚架结构采用拔杆自装自拆,与铜壁板安装和涂装同步,缩短工期;构件90%可回收利用,节约资源,保护环境,符合建筑产业现代化和绿色施工的发展要求。

⑤可视化施工模拟对刚架环形空间进一步优化,使其满足超高佛像安装过程中承载、多点起吊、多层次作业、特殊部位吊装、防护等多功能需求,达到了提高工效数倍、安全零事故的目标。

⑥通过研究环形空间刚架的自平衡规律,解决了现有巨型像体开口造成铜壁板焊接、矫正变形困难和后期维护费用高等难题,为整体涂装提供了保障,显著提高了像体表面平顺、色泽均匀恒久的成像效果,实现了对佛教教义的尊重。

4.2 万向转轮底座可伸缩拔杆技术

针对特殊山地环境和超高的吊装运输要求,发明了万向转轮底座可伸缩拔杆装置(国家发明专利),克服了大型吊装设备在特殊环境下操作的局限性,采用多点起吊显著提高运输进度;解决其吊装安全技术难题,显著提高铜壁板安装工效。

①由于佛像超高、超复杂的外形及山地环境的限制,固定塔吊不能覆盖铜像安装全范围的材料运输,传统拔杆也不能在变化的施工空间内完成不同摆幅的垂直起吊和水平运输作业。

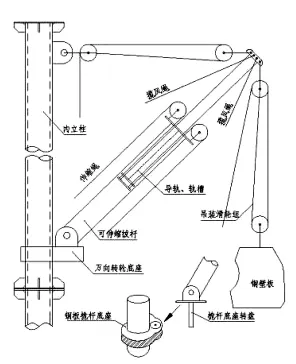

②运用机械力学的杠杆原理,在传统拔杆的基础上,引入多组滑轮和万向转轮底座,发明了万向转轮底座可伸缩拔杆装置(图5和图6)。

③工作原理:钢管拔杆通过附带转盘的底座固定在承力外架上,使得拔杆可以左右转动;转盘上部通过转轴与拔杆相连实现拔杆上下转动,从而形成万向转轮底座;在拔杆的大管径钢管内设置滑动轨槽,小管径钢管内设置导轨,通过一组动滑轮带动拔杆伸缩;水平滑轮组、垂直滑轮组共同完成重物起吊。

④通过可视化施工模拟等方法,优化了伸缩拔杆、吊装滑轮组、限位滑轮组等重要部件和关键尺寸参数,使万向转轮底座可伸缩拔杆装置,既保留短杆垂直运输的灵活性,又发挥了长杆水平运输的功能性,可实现全方位的吊装作业;同时拔杆装置具有自重轻、安装灵活、造价低的优势,可在环形外承力刚架上多点均匀布置以提高工效。

图5 拔杆布置示意图

图6 万向转轮底座可伸缩拔杆

4.3 可伸缩拼装作业平台技术

研发了由标准桁架、非标准桁架及“U”型孔螺栓连接形成的可伸缩拼装作业平台(图7),可以通过桁架伸缩来满足佛像复杂外形的安装需求,通过标准桁架的高周转率提高工效及操作安全性。

①由于像体尺寸变化幅度大,按传统的方法,像体安装作业平台需逐个下料,借助外承力刚架分层搭设,工作量大周转率低,且质量安全难以保证。

②课题组应用统计学原理结合可视化施工模拟,分析作业平台尺寸变化幅度,以50%的周转率为目标,确定标准桁架的规格,研发了由标准桁架、非标准桁架拼装的作业平台,具有装卸灵活、标准桁架通用的优势,易实现桁架长度自由扩展,适应像体不同部位安装需求。

③标准桁架、非标准桁架均由工厂加工,现场采用“U”型孔可调节高强螺栓拼接,具有工效高、质量可控、安全有保障的显著优势。

图7 作业平台示意

4.4 耐蚀亚金铜技术

研发了新型耐蚀亚金铜新材料(洛铜集团专利技术),具有18K黄金光泽及超强耐腐蚀性;优化了耐蚀亚金巨型铜像制作关键工艺及重要参数,满足了佛像的高质成像效果和高耐久性的要求。

①耐蚀亚金铜合金具有良好的铸造性能、耐腐蚀和工艺加工性能;具有美丽的金黄色泽;可使用氩弧焊接工艺,具有较好的焊接性能,适用于露天大型铜像的建造。

②佛像主体制作工艺分为铜壁板铸造、安装、焊接、表面打磨、表面涂装五个重要环节,完美展现耐蚀亚金铜的金色魅力及铜壁板铸件的艺术效果。

5 推广应用及研究意义

①本项目研究成果对于弘扬地藏精神和佛教文化,振兴佛教名山,促进旅游业发展和经济建设具有重要意义。

②本项目的研究与应用,为巨型宗教像体的安全建造、后期维护和文化传承提供了创新思路。部分成果成功应用于青岛崂山老子铜像、浙江台州观音像等多项工程,促进了我国文化旅游事业的发展;研究成果在渡江战役纪念馆胜利塔等重要建筑工程中得到了推广和应用,解决了相关技术难题。

③自平衡空间网格结构体系优良的受力性能对于大跨度、层高较高的罩棚结构设计提供新的思路,可以利用空间网格墙替代传统的格构柱进行设计,形成整体性能优越、刚度均匀的空间网格结构。