平潭海峡公铁两用大桥双线64 m节段拼装简支梁创新技术

2020-09-04陈国顺王德志

陈国顺,王德志

(1.东南沿海铁路福建有限责任公司,福州 350013; 2.中铁第四勘察设计院集团有限公司,武汉 430063)

1 工程概况

新建福平铁路是连接福州至平潭岛的客货共线双线铁路,最高设计时速200 km。平潭海峡公铁两用大桥跨越平潭海坛海峡,起于长乐市松下镇,经人屿岛、长屿岛、小练岛,跨海坛海峡北东口水道至平潭岛,大桥全长约16.322 km[1]。

工程区域为典型的海洋性季风气候,受热带海洋性东北季风的影响,桥址区全年有6级以上大风天气300 d以上,7级以上大风天气约238 d,百年最大风速44.8 m/s;受热带风暴影响,台风年平均6.3次。受海洋水环境的影响,桥址环境具有氯盐侵蚀、化学侵蚀和盐类结晶破坏的特点,对混凝土桥梁结构耐久性产生严重影响。

平潭海坛海峡北东口水道处海域宽度约3.7 km,呈北东西南走向狭长状,涨、落潮最大高差4.3 m。受潮汐作用冲刷强烈,海底地形起伏大,海水深10~40 m,跨东北口水道部分除主桥外两侧引桥布置64 m大跨简支箱梁,整孔箱梁自重2 500 t。受工程建设条件、运架设备能力的影响,梁体采用节段预制拼装造桥机施工[2,3]。主要介绍福平铁路平潭公铁两用大桥64 m节段拼装简支箱梁创新技术。

2 梁部结构

梁部采用单箱单室等高度简支箱梁[4],梁全长63.9 m,计算跨度61.4 m。箱梁每孔纵向分11个节段,如图1所示,梁端节段长4.2 m,中间标准节段长5.5 m,全梁纵向设10道湿接缝,单个接缝长0.6 m。箱梁在制梁场分节段预制,利用造桥机将整孔节段组拼,现浇节段间湿接缝施工[5],最大梁段质量248.2 t。

图1 箱梁节段划分示意(单位:cm)

图2 箱梁跨中横截面(单位:cm)

箱梁采用直腹板结构,顶板宽12.2 m,底板宽6.4 m,梁高5.5 m,顶板跨中部分厚35 cm,端部渐变至55 cm,底板跨中厚50 cm,渐变至端部90 cm;腹板厚50~70 cm,端部腹板内侧加厚至110 cm。横桥向支座中心距为4.6 m,支座中心线距梁端90 m,梁端预留0.5 m的张拉空间。跨中横截面如图2所示。梁体C50混凝土974.7 m3,纵向腹板束采用19-7φ5 mm钢绞线,底板束采用15-7φ5 mm和12-7φ5 mm两种钢绞线,共12束腹板索、34束底板索。采用TQZ(NS)-15 000 kN铁路耐蚀球形钢支座。

施工阶段梁体最大压应力17.86 MPa,考虑运梁车荷载最大压应力13.12 MPa,最小压应力为5.77 MPa;运营阶段梁体主要受力计算结果如表1所示。

梁体挠度:静活载引起的最大竖向挠度1.72 cm,挠跨比1/3 570,梁端转角0.9‰。10年后理论残余徐变上拱5.2 m。梁体由于混凝土收缩及预应力作用下的平均理论压缩量上缘为9.8 mm,下缘为39.6 mm。计算结果表明梁体的各项技术指标满足设计规范要求[6]。

3 梁部施工

3.1 梁场布置

梁场设置在引桥两端桥头的路基上,沿铁路中线布置,梁场平面布置如图3所示,由小里程至大里程依次为生活区、钢筋加工区、制梁区和存梁区。节段梁预制采用短线法施工,根据工期计划,梁场内资源配置满足64 m梁2孔/30 d的生产能力,每个台座的生产周期按1个节段7.5 d考虑,梁场内设5.5 m台座4个,4.2 m台座1个。钢筋绑扎区内设置普通节段胎具2个,梁端节段胎具1个。存梁台座按双层存梁考虑,存梁区内设置30个存梁台座[7]。

3.2 造桥机构造[8]

结合桥址处恶劣的建设条件,为提高工作效率,充分发挥造桥机结构的受力性能,研发了双孔连做SPZ2700×2/64型箱梁节段拼装造桥机。造桥机采用2跨连续主桁加尾桁的结构形式,主桁结构过孔时为2跨连续梁结构,造桥时为2跨简支梁结构,可以一次拼装施工2孔简支梁,同时实现40,64 m不等跨桥梁的架设施工。

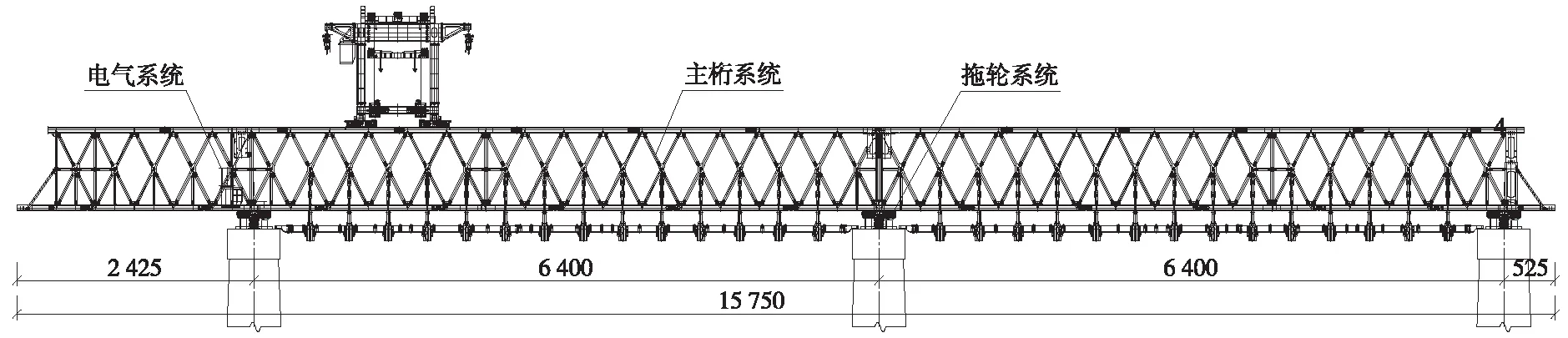

造桥机主要由主桁系统、下托梁系统、托轮系统、提梁龙门吊、后端临时支腿、前端临时支腿、液压系统和电气控制系统等部分组成,如图4所示。

图4 造桥机总装结构立面(单位:cm)

主桁系统由左右2组桁架梁及其连接横梁组成,2组桁架梁分别布置在待造桥跨两侧,中心距17.5 m,主桁总长度为157.5 m,高8.5 m,造桥机自身质量2 550 t,造桥机最大承载能力25 000 kN×2。同时,造桥机主梁和下托梁构成了一个封闭的施工空间,施工环境安全、方便,尤其适用于海上墩高、风大的架梁施工环境[9]。

该造桥机具有以下特点:(1)可满足64 m跨、40 m跨及其任意组合的双线整孔箱梁的节段拼装要求;一次过孔就位后,可同时完成2孔箱梁的造桥工作,与现有的单孔造桥机相比,可节省近一半的工期;(2)造桥机主梁采用2跨带后悬臂的桁架结构形式,前跨主桁既是造桥的工作跨,也兼作过孔作业时的前导梁,减少了前后导梁的配重,结构经济合理;(3)造桥机过孔作业的支承和驱动全部依靠主桁下面的托轮系统实现,节省了驮运支架和驮运台车,同时避免了在已架箱梁顶面走行时繁琐的铺轨作业;(4)造桥机重心低,梁体位于造桥机腹内,荷载经下托梁系统作用于主桁架下弦上,具有较高的稳定性。

3.3 箱梁节段预制

为缩短钢筋工程施工占用制梁台座的时间,加速制梁台座的周转,节段梁钢筋骨架采用整体预扎、吊装入模的工艺进行施工[10]。混凝土运输采用搅拌运输车和输送泵泵送。混凝土自然养护时间不少于14 d。受海洋环境腐蚀的影响,节段箱梁存放时应及时对其外露钢筋、预应力钢索、预应力孔道及钢构件进行防腐保护。

3.4 箱梁节段拼装

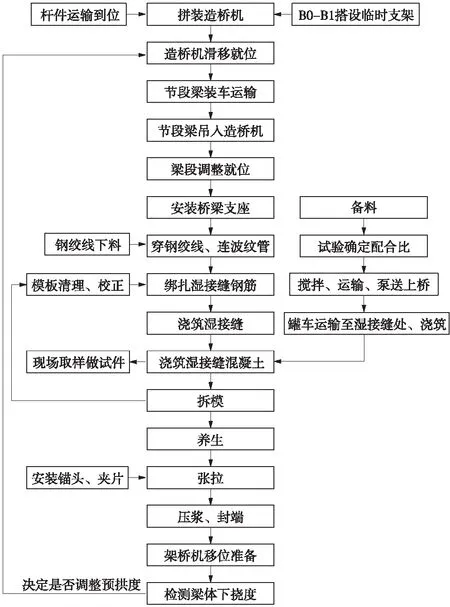

当节段强度达到设计强度100%且龄期达到28 d后,即可开始进行箱梁节段拼装施工[11],节段梁拼装施工工艺流程如图5所示。先使用3 500 kN龙门吊提升,运梁车将节段运至造桥机尾部,起重天车直接从运梁车上取梁,按由后向前的顺序将预制节段布置在造桥机上,支撑在调节支腿上,使节段梁初步就位,现场施工照片如图6所示。节段梁在摆放时,纵向预留出60 cm湿接缝,竖向按计算预拱度设置。

图5 节段拼装工艺流程

图6 节段梁龙门吊提升和安装施工

3.5 湿接缝施工及预应力张拉[12]

梁段在从存梁台座移至造桥机上之前,在每节段两侧预留出长度50 cm外伸钢筋理顺调直,并对表面刷洗干净。节段梁摆放就位后,相邻节段间钢筋接头绑扎搭接,同时对波纹管接缝进行密闭处理。

湿接缝混凝土从两端向中间进行浇筑,以避免支架出现不均匀变形。整孔梁所有湿接缝混凝土一次浇筑成型,采用与预制梁体相同的浇筑工艺,先底板后腹板,对称浇筑,依次从两端向中间进行[11]。当混凝土强度达到设计强度的50%以上且各部温差小于15 ℃时,方可拆除模板。

预应力钢索分2次张拉,湿接缝混凝土强度达到设计强度80%时,进行第一次张拉,是将梁体自重由架桥机转为自身承受的过程;湿接缝混凝土强度达到设计强度100%且龄期达到7 d后,进行第二次张拉。预应力钢束张拉完成后,及时对管道压浆、封锚[14]。

3.6 造桥机整机前移过孔

当混凝土箱梁张拉预应力筋成桥后,造桥机打开下托梁,过孔前行至下两孔桥跨,造桥机在托轮系统的支承和驱动下前行过孔作业。

3.7 防风安全措施

造桥机施工采用风速预警系统与提梁龙门吊操作系统的集成技术,可以随时显示风速情况,当风速达到8级以及8级以上大风时能自动切断总电源,自动停止施工作业;通过风参数变化控制提梁龙门吊走行状态,有效地减弱了门吊在箱梁吊装过程中受强风影响下产生的空间摇摆现象,保障了造桥机安全施工作业。同时台风期间加强造桥机上各设备与主桁系统连结,以及造桥机主桁与墩身临时锚固,确保架桥机及设备安全[15]。

4 节段拼装线形控制

4.1 预拱度设置

在混凝土收缩徐变及预应力作用下,梁体在长度方向产生压缩变形,在竖直方向上产生上拱度。为了保证线路在运营状态下的平顺性,在节段箱梁拼装施工的过程中,应充分考虑梁部预拱度、造桥机初始预拱度及预应力引起的造桥机反拱作用。因此预拱度设置主要因素[16]如下。

(1)为抵消预加应力引起的上拱,箱梁整孔组拼时须设置反拱(下拱)Δ1;(2)设计二期恒载上桥时间按预加应力60 d计算,理论计算残余徐变拱度值为(下拱)Δ2;(3)考虑1/2活载引起的挠度值,在跨中设置反拱(上拱)Δ3;(4)架桥机自重及在节段箱梁及湿接缝重力作用下产生的下挠度(上拱)Δ4。

考虑到前述Δ1、Δ2、Δ3三个反拱值均系箱梁自身因张拉、徐变、荷载而设置的反拱值,因此将Δ1、Δ2、Δ3三个跨中反拱值统一考虑,按33.5 mm设置,由此引起的造桥机支承点的反拱值按照二次抛物线进行过渡,而Δ4系因架桥机变形造成,由此引起的架桥机各支承点反拱值则分别对应进行累加设置。各节段梁预拱度设置按以下公式计算

式中δx——距梁体支点x处的预拱度,mm;

x——距梁体支点的距离,m;

L——梁体跨度,m;

δ2x——距梁体支点x处的造桥机弹性变形,mm。

4.2 线形控制

节段梁的纵向、横向和竖向三个方向必须精确调位。纵向以线路中心线为基准,梁体中心线应与线路中心线重合,梁段的平面位置通过造桥机的起重小车来实现,梁节的高程控制则通过每个节段箱梁底的4台扁平千斤顶和纵梁上的丝杠支撑进行调整和保持。各节段梁竖向跨中预拱度值按33.5 mm设置,其他位置按二次抛物线过渡,梁底线形二次抛物线设置如图7所示。

图7 节段拼装梁底线形反拱度设置

节段梁调位是一个反复调整、逐渐趋近的过程,故在施工中按先纵向调整→横向调整→竖向调整→纵向调整→横向调整→竖向调整的次序反复循环调整,直至达到设计要求[17]。

在施工过程中,必须对不同阶段实施观测,验证所设抛物线是否正确、合理,以便于及时修正;根据施工监测所得的结构变形参数真实值进行施工阶段最后调节,确定各节段的支撑水平方位和高程[18]。控制每节段梁纵、横、竖向偏差均≤2 mm。

5 耐久性

节段拼装箱梁采用湿接缝连接,湿接缝具有较好的密封性,提高桥梁的耐久性能。由于受海洋恶劣环境腐蚀的影响,桥梁结构具有氯盐侵蚀、盐类结晶破坏的特点,为确保工程设计寿命不小于100年,针对混凝土开展了桥梁结构耐久性专题研究。结合TB10005—2010《铁路混凝土结构耐久性设计规范》[19]及桥梁结构耐久性专题研究成果,制定了桥梁结构耐久性设计和施工实施细则。

5.1 耐久性设计

(1)采用高性能混凝土,明确抗氯离子渗透性要求和电通量指标。在工程实施中,通过适当提高掺入矿物掺和料比例,降低水胶比,混凝土(56 d龄期)混凝土氯离子扩散系数≤1.5,6 h库仑电量<800 C。(2)增加混凝土保护层厚度,箱梁腹板和底板厚度采用4.0 cm,顶板厚度3.0 cm。(3)严格控制裂缝宽度,控制主力裂缝宽度0.1 mm,主加附裂缝宽度0.15 mm。在构造上确保钢筋最小保护层厚度。(4)对部分材料的耐腐蚀性提出明确要求。如预应力管道采用镀锌波纹管,管道灌浆材料浆体中应掺入渗透型除锈剂,防止预应力索锈蚀,支座采用耐海洋大气腐蚀的球形钢支座等。(5)混凝土表面采用防腐涂装,保证预制梁体和现场湿接缝之间,梁体整个外表面避免接触大气海洋环境腐蚀,同时封闭混凝土表面气孔和接缝。

图8 造桥机施工现场

5.2 施工控制措施

(1)严格控制混凝土原材料,优化混凝土配合比。混凝土除满足强度等级、水胶比、水泥用量、含气量、坍落度等要求外,尚应严格控制混凝土原材料的耐久性技术要求[20]。①选用低水化热和较低含碱量的水泥,尽可能避免使用早期强度较高的水泥和高C3A含量的水泥,水泥的氯离子含量应低于0.06%,水泥的碱含量应低于0.6%;②矿物掺和料应为性能稳定的粉煤灰、磨细矿渣和硅灰等,其技术性能指标符合相关要求;③选用坚固耐久、级配合格、粒形良好的洁净集骨料,并规定了各种集骨料的主要技术指标;④规定了化学外加剂选用和掺量要求、并严格控制氯离子含量;⑤加强混凝土拌和用水和养护用水质量控制。混凝土拌和物中由各种原材料引入的氯离子总量应不超过胶凝材料总量的0.06%,混凝土内总碱量应小于1.8 kg/m3。

(2)加强混凝土生产管理,严格施工质量控制。严格混凝土耐久性实施细则和耐久性规范要求,强化结构表层的振捣密实与均匀性、混凝土的良好养护、混凝土保护层厚度和钢筋定位的准确性,严格控制混凝土表面收缩裂纹和施工裂缝控制等关键施工环节。保证混凝土有良好的匀质性、密实性和抗裂性。

(3)加强外露钢筋及预应力筋的防腐保护。外露钢筋一直暴露在海洋大气环境中,表面通过涂刷掺少量外加剂的水泥浆,包裹塑料膜等措施防止锈蚀。横向预应力筋通过在其外露部分包裹塑料膜,使预应力管道内保持干燥,并堵塞管口后外包塑料膜保护。

6 创新技术

(1)为适应桥址恶劣的大风环境,研发的SPZ2700×2/64型箱梁节段拼装双孔连做造桥机,达到过孔一次完成2孔梁的造桥任务,降低安全风险,提高施工效率。

(2)采用先进的风速预警系统及设备自动化控制系统的集成技术,自动调节控制节段梁拼装线形,提高了定位精度与拼装效率,同时确保了台风期间工程施工和设备安全。

(3)通过分析梁部在各种荷载作用下结构的变形,结合造桥机结构变形、造桥机反拱作用对梁体的影响,合理设置梁部预拱度,确保梁部节段拼装施工线形精确调位。

(4)结合海洋环境下开展了桥梁结构混凝土耐久性研究,采用高性能混凝土,优化混凝土配合比,提出了混凝土耐久性各项性能指标等技术措施。

7 结语

福平铁路平潭海峡公铁两用大桥双线64 m简支梁节段预制拼装施工,已于2017年9月顺利完成,体现了我国在复杂恶劣海洋大风建设环境下,大跨混凝土简支梁节段预制拼装施工的建造和装配创新技术,对推动我国大跨度简支梁预制拼装技术的提升,海洋环境下桥梁结构耐久性技术的应用,进一步提高我国铁路工程绿色建造和质量安全水平有借鉴意义。预计于2020年11月全线建成通车。